中煤破碎再选试验研究

杜高仕

(长治职业技术学院,山西 长治 046000)

中煤破碎再选试验研究

杜高仕

(长治职业技术学院,山西 长治 046000)

摘要:以重介中煤为研究对象,通过煤质分析、破碎解离、浮沉、浮选试验,探讨了中煤破碎再选的规律与意义。试验表明,中煤13mm~6mm粒级的产率最高,为31.23%,中煤浮沉,低密度级物料含量为9.25%,灰分为7.30%;将密度级1.40 kg/L~1.80 kg/L产物破碎到3mm以下做浮沉试验,低密度物料产量为8.13%,灰分为7.66%;多次破碎后的煤泥浮选产率升高,灰分升高,破碎程度过大不利于回收合格精煤。

关键词:中煤;破碎;浮选

1 中煤再选技术的研究现状

关于从洗选中煤中回收优质精煤的技术研究,国内外研究的不多。现场应用中,有将中煤直接再选,也有将中煤破碎后再选。由于无机矿物质与有机可燃体连结在一起,直接返回洗选很难将有机可燃体从中分离,回收精煤效果很差。目前,一般将中煤通过破碎解离,再利用重选和浮选分选设备回收精煤[1]。

曾凡桂等[2]对淮南潘集矿中煤的煤岩组成及特征进行了分析,发现中煤的煤岩显微组分中,镜质组及壳质组较原煤少,惰质组较原煤高,矿物质则大幅度上升。杨毛生等[3]以新峪矿有代表性的中煤为研究对象,将中煤破碎至3 mm以下,对分级出的3mm~0.5 mm粒级物料进行浮沉试验。分选效果预测结果表明,对破碎后3 mm~0.5mm粒级物料再选,可回收灰分小于12.00%产率为6.70%的精煤。黄文峰等[4]对梁北选煤厂中煤深度解离,再进行分选。结果表明,解离后精煤产率提高了2.88个百分点,增加了梁北选煤厂的经济效益。张相国等[5]对七台河桃山选煤厂的中煤破碎解离至3 mm以下,在实验室采用螺旋分选机进行分选,可以得到灰分小于12%、产率40%左右的精煤。

开滦矿区炼焦煤选煤厂的重介选中煤再选研究表明,将中煤磨碎至0.5 mm以下,在质量符合要求的条件下,中煤再选后精煤产率提高约10%,每年可为整个开滦矿区增加销售收入1.75亿元。孟丽城等[6]对汾西矿业柳湾选煤厂中煤破碎解离,研究发现中煤不经破碎直接再选时,按精煤灰分要求10.50%,理论精煤产率只有4.25%,将中煤破碎后分选,预测精煤实际产率增加5.07%,每年净收益增加263万元,经济效益提高显著。李萍等[7]将范各庄选煤厂中煤分为10个密度级,并以部分密度级煤样为实验煤样,分别作磨矿实验及分选实验。经过这一工艺处理后,精煤产率可以达到60%左右,总精煤灰分可降到8.14%以下。

2 实验部分

2.1煤样性质分析

2.1.1煤样粒度组成分析

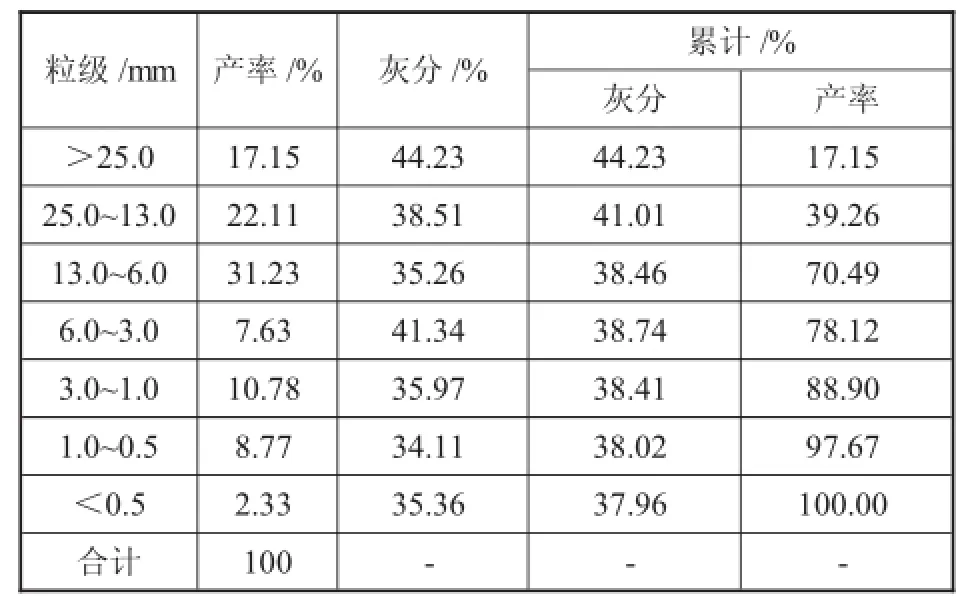

试验所用中煤煤样均匀,采自双柳选煤厂中煤脱介筛,煤样粒度在50mm~0 mm之间,分别采用筛孔为25 mm、13 mm、6 mm、3 mm、1 mm和0.5 mm的标准筛对煤样进行筛分,煤样粒度分析如表1所示。

由表1原煤样粒度分析得出13 mm~6 mm粒级的产率最高,为31.23%,大于3mm粒级的中煤产率为78.12%,灰分为38.74%。样品中粗粒级含量较多,通过破碎或磨矿,理论上可使其中的有机可燃体与无机矿物质解离,从而释放出较多的精煤。

表1 煤样粒度组成分析

2.1.2中煤原样浮沉试验

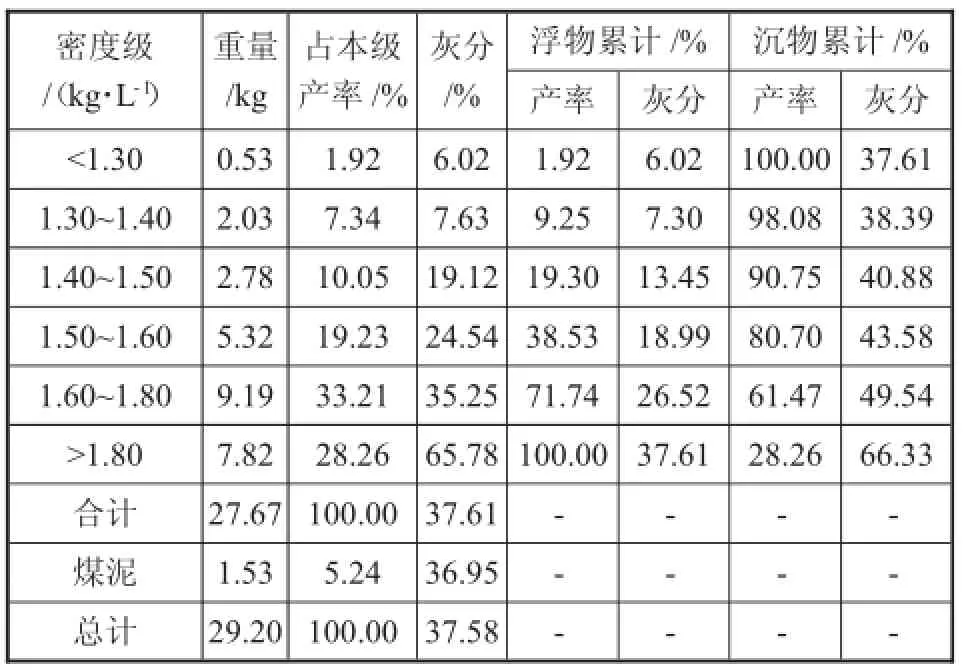

取30 kg原煤样,样品粒度为50 mm~0.5mm,将浮沉试验所用ZnCl2配制密度为1.30 kg/L,1.40 kg/L,1.50 kg/L,1.60 kg/L,1.80 kg/L的重液。浮沉试验结果如表2所示。

由表2原煤样浮沉试验结果可以看出,原煤含有一定量的低密度物,直接燃烧会造成一定的浪费。中间密度级含量高,产率为62.49%,灰分为29.36%。如果直接对原中煤进行再选,能耗较大,精煤产率很低,并不能达到提高经济效益的要求,且不能够最大限度回收精煤,造成精煤的浪费。所以采用破碎解离的方法,将中间密度破碎解离,使与无机矿物质连结的有机可燃体回收,释放更多的精煤。

表2 中煤50mm~0.5mm浮沉试验结果

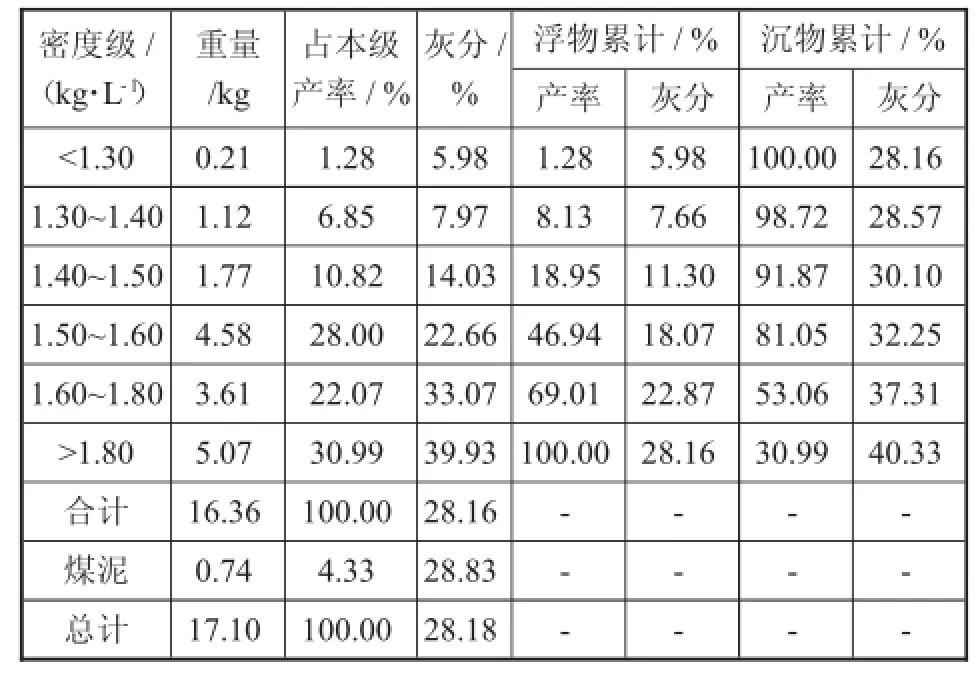

2.2中煤破碎解离浮沉试验

高密度级粒度大,灰分高,有机可燃体含量少,如果直接破碎,不但增加破碎量,而且破碎后的高密度级物料会影响分选效果,细粒高密度物料甚至会污染精煤。所以将密度级1.40 kg/L~1.80 kg/L产物破碎到3 mm以下做浮沉试验。试验结果如表3所示。

表3 密度级1.40 kg/L~1.80 kg/L产物破碎至3mm以下浮沉试验结果

由表3可看出,将密度级1.40 kg/L~1.80 kg/L产物破碎至3 mm以下后做浮沉试验,破碎后的物料含有一定量的低密度级产物,灰分在12%以下的低密度物料可以达到20%左右。中间密度级物料通过破碎解离出一部分低密度物料,且低密度物料灰分很低,说明破碎有助于从中间密度级物料中解离出低密度精煤。破碎后大于0.5mm的物料通过重选再回收一部分精煤,小于0.5mm物料可使用浮选方法回收精煤。

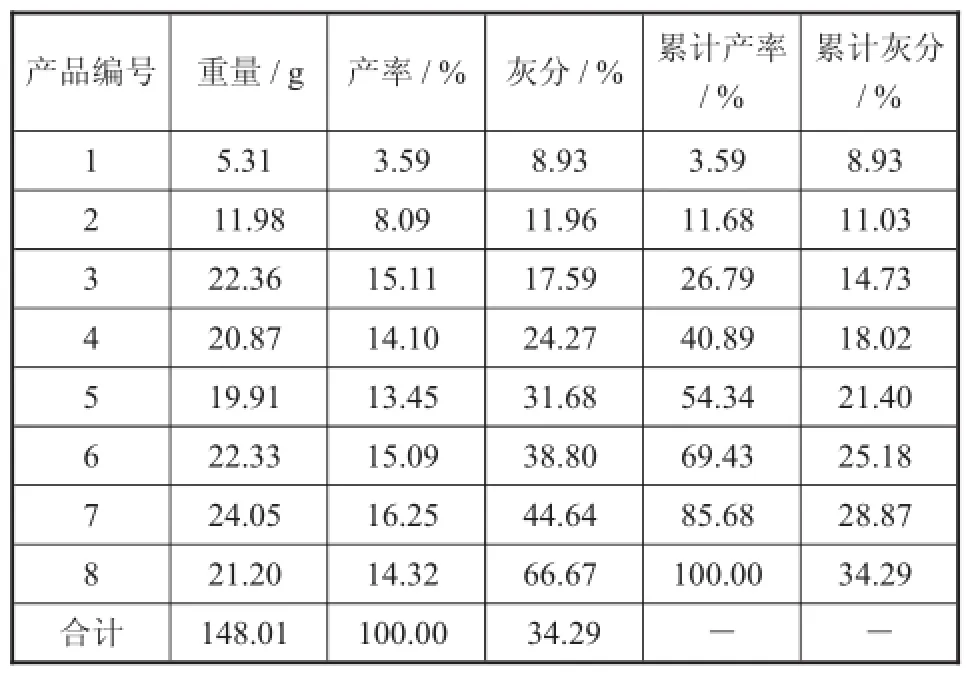

2.3分步释放试验

浮选是细粒煤分选回收的有效方法。本研究对中煤破碎产生的小于0.5 mm煤泥,进行分步释放浮选试验。分步释放浮选试验是一次粗选多次精选的浮选试验,经多次分选得到不同灰分、不同可浮性的产品。

以煤油(主要成分正十二烷)为捕收剂,仲辛醇为起泡剂,通过中煤不同程度破碎产生的煤泥分步释放试验,考查在不同中煤破碎解离程度下,小于0.5mm粒级中煤的浮选回收效果。中煤经过一次破碎产生煤泥的分步释放试验结果见表4,中煤经过多次破碎产生的煤泥分步释放试验结果见表5。

表4 中煤一次破碎产生煤泥的分步释放结果

表4的分步释放试验结果表明,中煤经过破碎解离出一部分可燃体,灰分达到10%以下的精煤产率可达到8.88%,相对于中煤直接再选和直接燃烧的处理方式,破碎解离后再选可回收更多合格的精煤,提高了经济效益。通过表5的分步释放试验结果可以看出,中煤经过多次破碎后的浮选精煤相比一次破碎后煤泥浮选精煤,产率升高,灰分也随之升高。多次破碎的中煤粒度更细,在浮选中,过细的微细粒无机矿物质会混入精煤,使精煤灰分升高。

表5 中煤多次破碎产生煤泥的分步释放结果

3 结论

1)中煤的中间粒度级物料含量较高,通过煤样粒度分析,中间粒度级物料含有部分有机可燃体,通过破碎解离可回收部分精煤;过大粒级的中煤破碎需要过多的能耗,且灰分过高,无机矿物质含量高,有机可燃体含量少,针对过大粒级的中煤物料破碎解离并不能回收更多合格的精煤,不能明显提高经济效益,还会造成能耗的浪费。

2)中煤的中间密度级物料含量高,可燃体夹杂在无机矿物中,通过破碎解离可以释放一部分有机可燃体;高密度级物料含有的有机可燃体微乎其微,没有必要浪费能耗对其再选。

3)中煤破碎解离后的煤泥可通过浮选回收。试验结果表明,通过浮选试验可回收一部分合格精煤;多次破碎会增加物料的细粒含量,过多的细粒会夹带在浮精中,影响浮选分选效果,使灰分升高。所以破碎程度过大,并不利于中煤中合格精煤的回收。

中煤直接再选和中煤直接燃烧都会造成一定的能源浪费和环境污染,这一现象在我国中小型选煤厂尤为严重。中煤通过破碎,将有机可燃体从无机矿物质中尽可能解离出来,再通过重选和浮选分选设备,可充分回收原中煤中的精煤,充分利用稀缺的主焦煤资源,优化产品结构,不仅可以避免能源的浪费,改善选煤厂的环境,还可以提高企业的经济效益和社会效益,对节约资源、保护环境和经济发展都具有十分重要的意义[8]。

参考文献:

[1]赵闻达,李延锋,谢彦君,等.中煤破碎再选的应用研究[J].煤炭工程,2012(7):97-99.

[2]曾凡桂,王祖讷.中煤的煤岩学特征[J].燃料化学学报,1998(2):166-169.

[3]杨毛生,郭德.中煤破碎再选的研究[J].煤炭工程,2010(12):95-97.

[4]黄文锋,訾涛,杜家,等.梁北选煤厂中煤深度解离再选技术研究[J].选煤技术,2012,5(10):3-5.

[5]张相国,沈笑君,史春华.中煤再选的必要性和可行性[J].中国煤炭,2007(3):53-55.

[6]杨洪占.开滦炼焦中煤解离分选的研究[J].民营科技,2012(7):49-50.

[7]李萍,付晓恒,周建军,等.炼焦中煤深度降灰的研究[J].洁净煤技术,2005(2):18-21.

[8]赵林盛,彭垠,邢春芳,等.优质稀缺炼焦中煤再选技术的试验研究[J].中国煤炭,2013(9):77-81.

(编辑:刘新光)

中图分类号:TD94

文献标识码:A

文章编号:1672-5050(2016)03-034-04

DO I:10.3969/j.cnki.issn1672-5050sxmt.2016.06.010

收稿日期:2016-01-23

作者简介:杜高仕(1978-),男,山西沁县人,硕士,助教,从事洗选煤工艺研究。

Experimental Study on Crushing and Recleaning M idd lings

DU Gaozhuang

(Changzhi Vocational and Technical Institute,Changzhi046000,China)

Abstract:Taking dense-medium middlings as research object,the study explores the rules and meaning of crushing and recleaning themiddlings by coal quality analysis,broken dissociation,floating and sinking,and floatation test.The test shows that the highest production rate is 31.23%when the size fraction of themiddlings ranges from 13 to6mm.The contentof low densitymaterial is9.25%,ash content is 7.30%.Thematerialat the density in between 1.40 and 1.80 kg/L arebroken into particlesunder 3mm to do floatingand sinking test.The production of low-densitymaterial is8.13%and ash content is7.66%. Aftermultiple crushing,the floatation rateof coalslurry increasesand ash content increases too.However,excessive fragmentation degree isbad for the recovery of thequalified clean coal.

Keywords:middlings;crushing;floatation