一起综采工作面压架事故的原因分析

徐义勇

(和生企业管理咨询(上海)有限公司,上海 200120)

一起综采工作面压架事故的原因分析

徐义勇

(和生企业管理咨询(上海)有限公司,上海 200120)

摘要:从矿业地质条件、撤架时的巷道布置和支架选型方面对发生在国内某矿综采工作面的一起压架事故进行了分析,根据事故特点提出了预防压架事故的建议措施,为防止类似事故发生提供借鉴。

关键词:压架事故;采高法;岩石容重法

1 事故背景

国内某煤矿,矿井设计生产能力5.00 Mt/a,采用斜井开拓方式,事故综采工作面长度为240 m,回采高度为2.2m~5.5 m,平均采高3.6m。采煤机为MG800/2040-WD型,支架为ZY10500/26/55D型支撑掩护式液压支架。地层厚度为104.62 m~238.09m,平均厚度为186.26m,区内煤层分述如下:

Ⅰ号煤层:该煤层位于延安组上岩段(J1-2Y3)的中部,煤层厚度0.25m~7.80m,平均2.62m。局部含夹矸0-3层,厚度为0.20 m~1.40 m,平均厚度为0.54m。煤层结构较简单,但厚度变化较大,为较稳定的大部可采煤层。

Ⅱ号煤层:该煤层位于延安组上岩段(J1-2Y3)的中下部,煤层厚度0.25m~3.90m,平均1.09m,为不稳定的局部可采煤层。与Ⅰ号煤层间距为7.20 m~ 25.82m,平均为16.86m。

Ⅲ号煤层:该煤层位于延安组中岩段(J1-2Y2)的顶部,煤层厚度0.30 m~8.65 m,平均3.61 m。含1-4层夹矸,厚度为0.14m~1.60m。该煤层属较稳定的大部可采煤层。煤层顶板岩性主要为砂质泥岩和细砂岩,局部为粗粒砂岩,底板为砂质泥岩、细砂岩、中砂岩。与Ⅱ号煤层间距为9.65m~57.66m,平均33.67 m。

2 事故经过

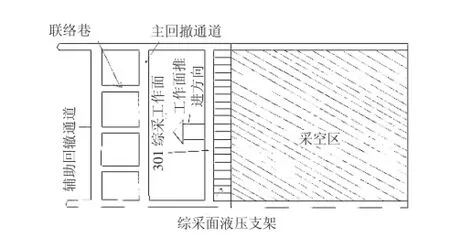

2015年5月,Ⅲ号煤301综采工作面进入末采,矿方为了该采面顺利撤架,在采面推进方向先期分别施工了主、副回撤通道,并在主、副回撤通道间施工了三个联络巷,见图1。

图1 综采面布置示意图

2015年5月25日,当综采工作面在临近与主回撤通道贯通时,突然出现了顶板强烈来压,造成工作面大面积冒顶及回撤通道垛式支架被压死,回撤通道及各个联络巷出现严重的片帮及底鼓现象。其中综采面支架130号到100号、35号到8号均为冒顶严重区,冒顶高度在2.5 m以上。约10日后,综采面与主回撤通道贯通后,顶板压力进一步加聚,导致60多架液压支架被埋,在工作面机尾支架97号到99号之间,冒顶高度达10 m以上,矿方对冒顶处用抬棚、钢梁架成棚子,上方用风筒布铺底,用罗克休和马丽散充填,形成人工假顶,采取以上安全措施后,对被埋支架进行了抢挖,最后剩20余架没有被挖出,这起压架事故造成直接经济损失约1 000万元。

3 事故原因分析

此次压架事故原因复杂,根据压架事故现场情况和所收集的相关资料分析认为,主要由矿井复杂的地质条件、撤架时的巷道布置、支架选型等多方面因素综合造成。具体分析如下:

1)矿井现主采煤层为Ⅰ、Ⅲ号煤,其中Ⅲ号煤顶、底板岩石主要为砂质泥岩及泥岩,局部为粗砂岩及细砂岩。地质报告对其顶板以上30 m至底板以下20m进行岩石采样工作,并进行了岩石物理力学性质试验。按岩石单轴极限抗压强度分级:小于30 MPa为软弱的,30 MPa~60 MPa为半坚硬的,大于60MPa为坚硬的。从试验结果总体看,各类岩石抗压强度小于30 MPa的占96%,30 MPa~60 MPa的占4%。砂质泥岩类软化系数在0.03~0.58之间。综上所述,事故工作面顶底板主要以软弱岩石为主,砂质泥岩遇水易软化,在工作面推进到应力集中区域,造成顶板破碎,先漏冒,继而大面积冒落,顶板维护难度大。

2)301综采工作面为该矿Ⅲ号煤层首采工作面,在该煤层上面平均距离约40 m为Ⅰ号煤层,该煤层目前已被全部采空。在301综采工作面上部为101和103采空区。这两个采空区的停采线均较301综采面停采线超前。301综采面采空区老顶冒落,致上部Ⅰ号煤采空区原冒落顶板下陷,在主、副回撤通道形成应力集中带,表现为301综采面和回撤通道顶板来压强烈,造成大面积压垮性冒顶,致使综采面及回撤通道支架被压。

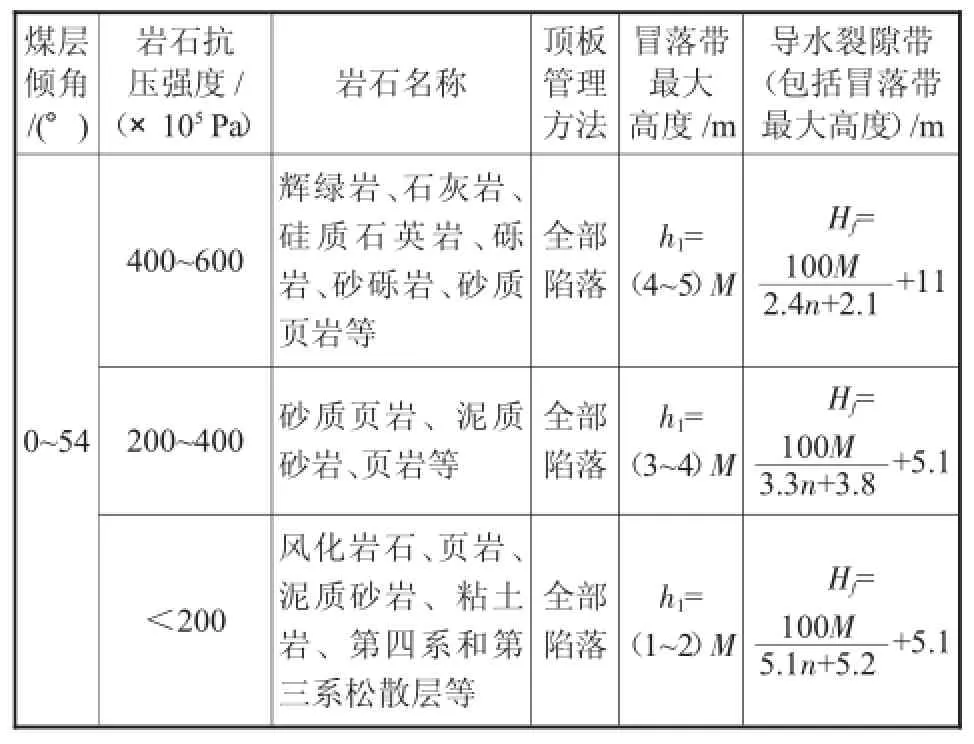

表1 冒落带和导水裂隙带最大高度的经验公式[1]

根据表1公式可确定该工作面顶板冒落带和裂隙带的高度。

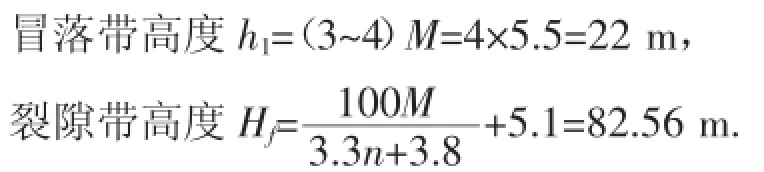

根据该工作面顶板岩石抗压强度和煤层特征,最大采高M为5.5m,则:

通过上面计算,该面正常冒落带为22 m,裂隙带高度约为83 m,但当301综采工作面与主回撤通道贯通停采后,在停采工作面形成应力集中带,由于该工作面煤层直接顶为软弱类顶板,在部分支架上方冒顶达10m之多,在冒顶区域,当老顶来压时,冒落带高度可达60 m,也致上部Ⅰ号煤采空区原冒落顶板下沉,形成的顶板压力负荷已远超支架选型时所考虑的支护强度。

该工作面支架支护强度分别按采高法和岩石容重法[2]验算如下:

①按照采高法确定支护强度qd

qd=K1×H×γ×10-2=8×15.5×2.5×10-2=3.1 MPa.

式中:K1为作用于支架上的顶板岩石厚度系数,一般取6~8,大采高取8;H为工作面采高5.5 m,冒顶高度10m,H取15.5m;γ为岩石容重,取2.5 t/m3.

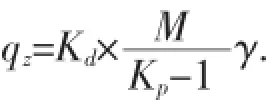

②岩石容重法确定支护强度

通过采高法和岩石容重法计算,存在10m冒顶情况下,顶板来压支架需要承受的最大压力为3.1MPa,而该矿工作面的支架型号为ZY10500/26/ 55D型,最大支护强度为1.05 MPa,这就不难理解为什么工作面大量支架在顶板破碎区,出现冒顶后,顶板再次来压,大量支架被压死。

3)工作面和回撤通道支架选型计算没有充分考虑上部煤层采高,对上部采空区的顶板下陷压力估计不足。

4)上、下邻近煤层采面停采线设置不合理,下部采区的停采线应超前上部采空区。

5)在顶板压力较大地区,此撤架方案中主、副通道设置不合理。在顶板压力较大情况下,在主、副撤架通道区域形成了应力集中区,巷道难以维护。

4 预防建议

1)工作面在遇顶板破碎带时,应加强顶板维护,对漏冒区及时充填罗克休和马丽散材料,铺设人工假顶,防止顶板再次垮冒。

2)矿方应加强开采区的地质勘探,进一步摸清Ⅲ号煤的围岩特点,准确预计Ⅲ号煤层顶板的“三带”高度。

3)合理设置上、下邻近煤层采面的停采线。建议Ⅲ号煤停采线应超前上部Ⅰ号煤设置,建议内错距离增加至15 m以上,避免形成应力集中区。

4)进一步优化撤架方案。在顶板压力大的情况下,设置主、副撤架通道不合理,易形成应力集中带,致使巷道难以维护。建议改变撤架路线。

5)支架选型计算应充分考虑上部邻近煤层采空区对顶板压力的影响。

6)在顶板压力较大区域,应改变工字钢+锚网巷道支护形式。应选择抗压能力更强的支护形式,如对高应力软岩巷道采取锚网喷+U型钢+注浆的支护方式。

7)综采面在回采结束后,应尽快完成撤架,在45 d内进行永久封闭。

参考文献:

[1]煤炭工业部.矿井水文地质规程[S].北京:煤炭工业出版社,1984.

[2] 郭朋星.大采高液压支架选型及适应分析[J].煤炭技术,2010(12):4-5.

(编辑:杨鹏)

中图分类号:TD355.4

文献标识码:A

文章编号:1672-5050(2016)03-014-03

DO I:10.3969/j.cnki.issn1672-5050sxmt.2016.06.004

收稿日期:2015-11-23

作者简介:徐义勇(1973-),男,安徽霍山人,硕士,工程师,从事矿山风险管理与咨询。

Cause Analysis on Support Crushing Accident of Fully-mechanized M ining Face

XU Yiyong

(Hesheng Management Consulting Co.,Ltd.,Shanghai200120,China)

Abstract:In termsofgeological condition,roadway layoutduring supportwithdrawing,and support selection,the paper analyzes a support crushing accident of a fully-mechanized mining face in amine in China.According to the accident features,prevention measures are proposed to afford lessons for the similar accidents.

Keywords:support crushingaccident;mining-heightmethod;rock bulk densitymethod