即食核桃酱加工工艺研究

王维婷,王青,金玉琳,程安玮,郭溆,刘超,孙金月,*(1.山东省农业科学院农产品研究所,山东济南250100;2.山东省农产品精深加工技术重点实验室,山东济南250100;.青岛农业大学食品科学与工程学院,山东青岛266109)

即食核桃酱加工工艺研究

王维婷1,2,王青1,2,金玉琳3,程安玮1,2,郭溆1,2,刘超1,2,孙金月1,2,*

(1.山东省农业科学院农产品研究所,山东济南250100;2.山东省农产品精深加工技术重点实验室,山东济南250100;3.青岛农业大学食品科学与工程学院,山东青岛266109)

摘要:以核桃仁为主要原料研发了一种即食核桃酱。通过正交试验,研究核桃仁的去衣工艺、去衣核桃仁的烘烤工艺、核桃酱的配方等。结果表明,碱液浸泡法核桃仁去衣效果明显优于烘烤法,最佳去衣工艺为95℃、3%NaOH溶液浸泡3min;添加剂配方试验发现乳化剂和稳定剂的最佳配比为单甘脂0.5%和黄原胶0.4%。本研究工艺缩短了核桃去衣时间,调整了添加剂配方,有效降低了生产成本,在一定程度上提高了生产效率,研制的核桃酱呈现淡乳黄色,核桃香气浓郁,口感香润。

关键词:核桃;核桃酱;加工工艺;配方

核桃是我国主要的木本油料树种之一,我国核桃栽培面积和年产量均居于世界首位,大多数省份均有分布,尤其云南、新疆、陕西、山西、四川、河北、山东等省种植面积较大。近年来,随着市场经济的发展和果品产业结构的调整,我国核桃种植面积和产量还在逐年上升,核桃已成为很多地区的支柱产业和群众收入的主要来源。

核桃营养丰富,是传统的保健食品,具有健脑益智、防癌抗癌、抗氧化、预防心脑血管疾病等功效[1]。但目前我国对核桃的开发利用还远远不够,大多还局限于初加工状态,产品附加值低,我国核桃及其制品在国际市场上的竞争力还比较弱[2]。开展核桃精深加工产品工艺的研究与开发,研制食用方便、形式多样的核桃产品,满足不同人群的消费需求,可增强我国核桃产业的竞争力。

目前我国核桃深加工产品主要有核桃油、核桃蛋白、核桃粉、核桃乳及一系列风味核桃制品,而作为花生酱替代品且经济价值更高的核桃酱的相关产品较少[3]。在前人对核桃酱生产工艺稳定性研究的基础上,本研究以核桃仁为原料,开发出一套完整的即食核桃酱加工工艺,为核桃资源的精深加工利用提供技术支持。

1 材料与方法

1.1材料

核桃仁:济南华鲁食品有限公司;单甘脂、蔗糖酯、黄原胶、麦芽糊精、蔗糖、山梨酸钾:均为市售,食品级。

1.2设备

JM-F860-10胶体磨:温州七星公司;GZX-9240 MBE电热鼓风干燥箱、YXQ-LS-50灭菌锅:上海博迅公司;LXJ-IIB离心机:上海安亭公司。

1.3工艺流程

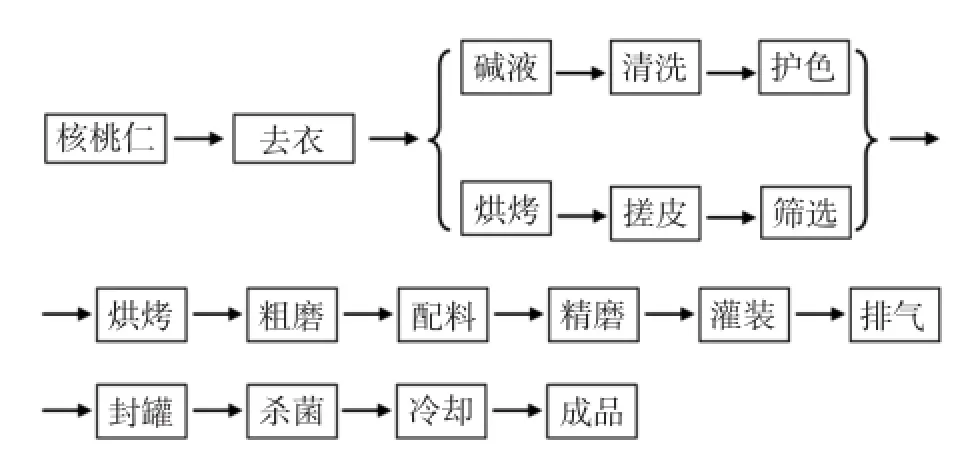

图1 核桃酱工艺流程图Fig.1 Processing flow for walnut sauce

1.4工艺流程及操作要点

1.4.1原料选择

选用当年新产干核桃仁为原料,并对果仁进行精选,避免混入有质量问题的果仁,确保后续加工产品的优良品质。

1.4.2核桃仁去衣

核桃衣颜色淡褐,有苦涩味,如不去除会影响产品口感及外观。通常核桃仁去衣有碱液浸泡法和烘烤法两种方法[4]。本研究分别采用不同的处理参数进行试验,计算去衣率,比较了碱液去衣及烘烤去衣两种常见方法的去衣效果。去衣率以每百粒核桃仁中完全去衣的粒数计算。

1)碱液浸泡法:将核桃仁投入不同浓度及不同温度的热碱液(1%、2%、3%;85、90、95℃)中,浸泡一定时间(3、5、7 min),冲掉表面碱液,轻搓去衣,流水冲净。

2)烘烤法:核桃仁放入烘箱中,于不同温度(110、120、130℃)、烘烤不同时间(20、30、40 min)后,冷却至室温,搓掉表皮,筛净。

1.4.3烘烤

将去衣核桃仁烘烤(100℃,90 min)至表面微黄,并散发出核桃香气。

1.4.4粗磨

经烘烤后的核桃用砂轮磨进行第一次研磨,并加入少量水(不超过20%),使研磨更加快速。粗磨后的核桃仁颗粒大小约0.1 mm左右。

1.4.5配料与精磨

将配好的乳化剂、稳定剂等辅料加入粗磨后的核桃酱中,混匀后过胶体磨,使酱中各成分分散均匀。

1.4.6装罐、排气、封罐、灭菌

利用加热的方式对已经装罐的核桃酱进行排气,当中心温度达到90℃左右时进行封罐,采用高温高压灭菌(121℃,25 min)。

2 结果与讨论

2.1碱液浓度、浸泡温度及时间对核桃去皮率的影响

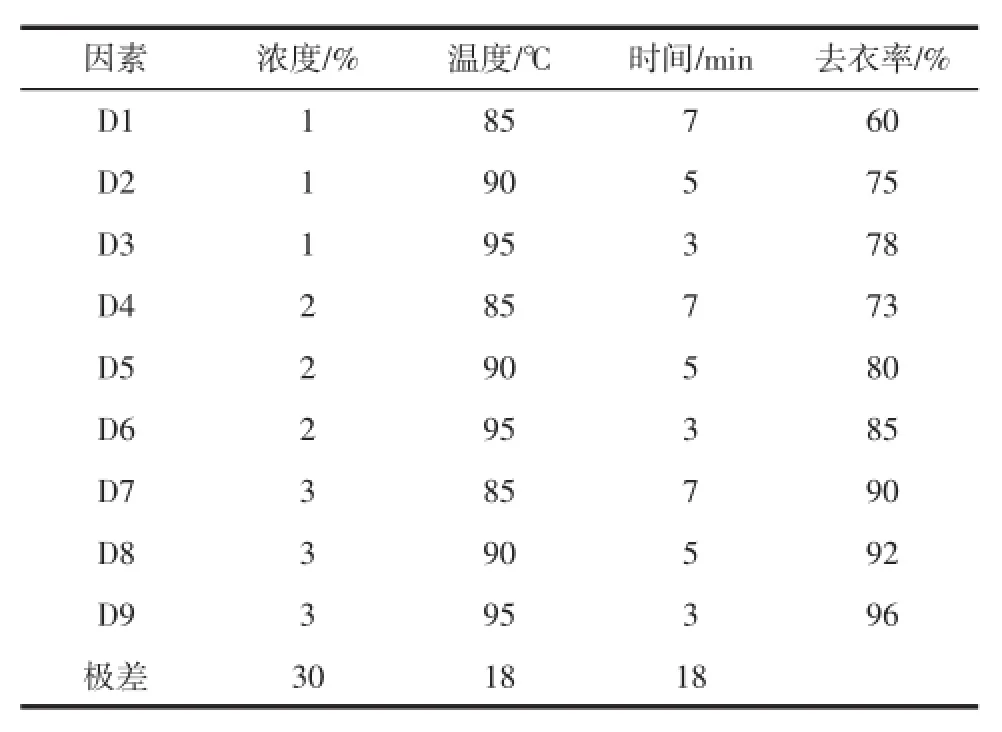

研究碱液浓度、浸泡温度及时间对脱皮效果的影响[5]。利用数据分析软件对因素、水平进行研究,得出试验结果和极差,数据见表1。

表1 碱液去衣效果评价Table 1 Results of walnut kernel peeling by lye soaking method at different conditions

结果表明,随着碱液浓度、浸泡温度及时间的增加,核桃仁的去衣效果变好(表1)。同一碱液浓度条件下,不同温度与浸泡时间对去衣率的影响增幅可达18%;同一温度与浸泡时间条件下,碱液浓度对去衣率的影响增幅可达30%。对核桃去衣的效果的影响程度:氢氧化钠浓度>温度时间。但D7和D8处理的核桃仁因浸泡时间过长,碱液渗透入核桃仁中导致其口感变差。因此,本试验选用D9处理作为核桃仁的去皮方法:3%碱液,95℃浸泡3 min。

2.2烘烤温度和时间对核桃去皮率的影响

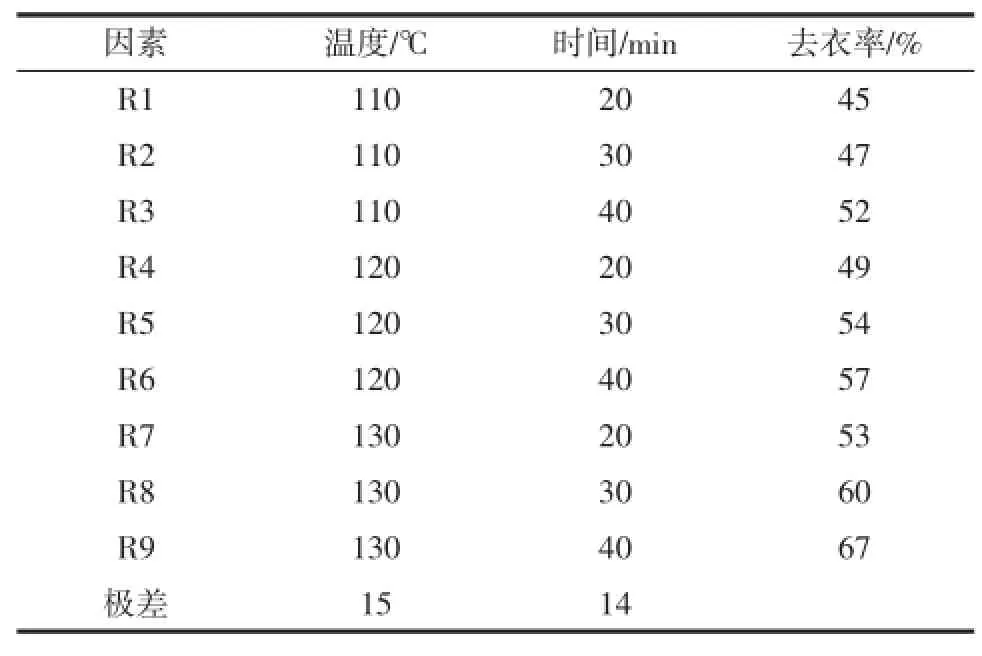

参考李秀凤的方法[6],并对其进行了补充研究,研究了烘烤温度、烘烤时间对脱皮效果的影响。并对因素、水平进行研究得出试验结果和极差,见表2。

表2 烘烤去衣试验结果Table 2 Results of walnut kernel peeling by baking method at different conditions

结果表明,温度越高、烘烤时间越长核桃仁的去衣效果越好,去衣率最高可到67%。同一温度条件下,烘烤时间越长,去衣率越高,最大增加幅度可达14%;同一时间条件下,烘烤温度越高,去衣率越高,最大增幅可达15%。从试验结果可以看出,R9处理(温度130℃,时间40 min)的去衣效果最好。但总体去衣效率低于碱液浸泡法。

试验结果表明,碱液浸泡法不仅去皮效果好,而且去衣后得到的核桃仁完整率高(95%以上),颜色基本呈乳白色,在后续加工中最终产品的颜色差异较小。而烘烤法去衣得到的核桃仁,其表面仍残留有大量的核桃仁内衣,使得后续加工的酱体中杂质明显,颜色不均一,影响感官。碱液浸泡法和烘烤法去衣的成本都比较高。通过与他人的研究结果[7]进行对比发现,本研究采用的碱液浸泡法的去衣时间大大缩短,在生产加工过程中可以提高生产效率从而节省生产时间。

2.3乳化剂及稳定剂种类的选择

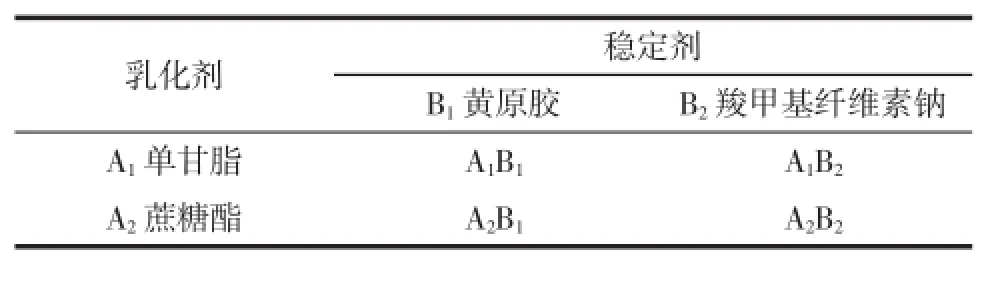

文献检索表明,食用酱中一般需要添加一定量的乳化剂和稳定剂以使酱体具有良好的稳定性。本研究选用常见的稳定剂(黄原胶、羧甲基纤维素钠)和乳化剂(单甘脂、蔗糖酯),研究了它们的不同组合方式对核桃酱的稳定性及乳化效果的影响。结果见表3。

表3 添加剂中乳化剂与稳定剂的不同配方组合Table 3 Different combinations of emulsifier and stabilizer used as additives

不同配方的核桃酱的稳定性检测参照罗勤贵等的离心法(4 000 r/min,10 min)[7]进行。

核桃酱稳定性的离心法检测表明,离心后4种不同添加剂配方的离心管均无分层现象出现。把离心后的离心管倒置后,配方A2B2离心管中的核桃酱在15 min后向下流动,配方A1B2离心管中的核桃酱在4 h后滑动至下方,配方A2B1离心管中的核桃酱在16 h后滑落至下方,而配方A1B1离心管中的核桃酱在24 h后酱体仍保存完整、未有滑落。故选定A1B1配方作为核桃酱的添加剂成分。

2.4乳化剂及稳定剂添加量对核桃酱析油率的影响

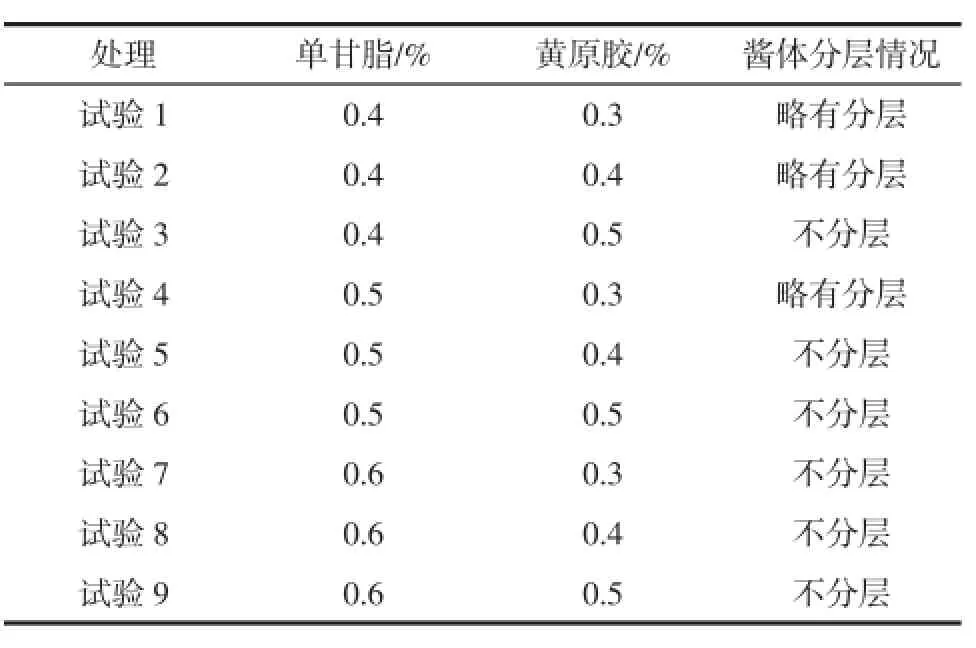

按照候振建的方法通过正交试验确定乳化剂、稳定剂的使用量[8]。采用离心法(3 000 r/min,5 min)检测核桃酱的稳定性,并观察是否有分层现象。结果见表4。

表4 添加剂中乳化剂与稳定剂应用浓度的筛选Table 4 Concentration selection of emulsifier and stabilizer used as additives

前期的研究[7,10-11]通常应用较大剂量的添加剂(单甘脂1.2%左右,黄原胶0.8%),以确保坚果酱体的均匀与稳定。本研究表明,当制备的核桃酱中单甘脂和黄原胶的含量分别为0.5%、0.4%时,即可保证酱体的稳定性。因此,与其他研究相比我们确定了能够保证酱体稳定的最低添加剂使用量,使食品更加安全,同时有效地减少了生产成本。同时,为了增加研制产品的黏稠度,我们通过选择添加生淀粉、熟淀粉、麦芽糊精、大豆分离蛋白等增稠剂[9],发现麦芽糊精对于产品的黏稠度具有较好的复合增稠作用,同时对产品的口感风味影响最小。

3 结论

本研究研发了一种即食核桃酱的加工工艺,在前人研究基础上进行了产品工艺改良,缩短了去衣时间,减少了添加剂使用量,在生产效率及成本控制上有了进一步提高。工艺流程及技术参数如下:将精选的核桃仁在95℃、3%氢氧化钠溶液中浸泡3 min后,流水去衣,去衣核桃仁100℃烘烤1 h,随后用砂轮磨加少量水(不超过20%)进行粗磨得粗酱,粗酱中加入0.5%单甘脂、0.4%黄原胶及10%的麦芽糊精,3%蔗糖,1.2%食盐过胶体磨混匀,装罐、排气、封罐、灭菌。

近年来,核桃在我国的种植面积逐渐增广,核桃的初加工工艺及产品已经不能满足市场的需要,不利于核桃产业的可持续发展。本研究能够为核桃的加工工艺提供切实的技术指导,产品口感纯正,稳定性好,具有良好的市场开发前景。

参考文献:

[1]高海生,朱凤妹,李润丰.我国核桃加工产业的生产现状与发展趋势[J].经济林研究,2008,26(3):119-126

[2]李忠新,杨莉玲,阿不力孜·巴斯提,等.中国核桃产业发展研究[J].中国农机化学报,2013,34(4):23-28

[3]伍季,章银良,付有利.核桃的综合开发现状与利用前景[J].食品工业,2006(4):31-32

[4]严佩峰,邢淑婕,刘开华,等.核桃仁去皮技术的研究[J].食品科学,2002,23(1):86-88

[5]刘淼,王俊.山核桃仁碱液浸泡法去皮工艺的研究[J].农业工程学报,2007,23(10):256-261

[6]李秀凤.核桃仁去皮方法的研究[J].食品研究与开发,2005,26(4):37-38

[7]罗勤贵,辛龙飞.核桃酱生产工艺中稳定性的研究[J].农产品加工(学刊),2004(12):38-39

[8]候振建.食品添加剂及其应用技术[M].北京:化学工业出版社,2004:101-104

[9]黄来发,洪文生,黄皑.食品增稠剂[M].北京:中国轻工业出版社,2000:1-2

[10]林家莲,杨荣华,周凌霄.核桃酱生产工艺及稳定性的研究[J].食品与发酵工业,2000,26(2):80-82

[11]王德培.提高花生酱稳定性的工艺研究[J].湖北农业科学,2005 (4):99-103

DOI:10.3969/j.issn.1005-6521.2016.11.015

基金项目:山东省自主创新成果转化专项“特种油料资源进行加工技术集成与产业化开发”(2014CGZH0712)

作者简介:王维婷(1981—),女(汉),副研究员,博士,主要从事生物活性物质提取与功能鉴定研究。

*通信作者:孙金月(1967—),男,研究员,主要从事生物活性物质与功能食品研究。

收稿日期:2015-05-27

Study on the Processing Technology of Instant Walnut Sauce

WANG Wei-ting1,2,WANG Qing1,2,JIN Yu-lin3,CHENG An-wei1,2,GUO Xu1,2,LIU Chao1,2,SUN Jin-yue1,2,*

(1.Institute of Agro-Food Science&Technology,Shandong Academy of Agricultural Sciences,Jinan 250100,Shandong,China;2.Key Laboratory of Agro-Products Processing Technology of Shandong Province,Jinan 250100,Shandong,China;3.College of Food Science and Engineering,Qingdao Agricultural University,Qingdao 266109,Shandong,China)

Abstract:An instant walnut sauce using walnut kernels as main raw materials was developed.Peeling method for walnut kernels,baking method for peeled kernels,and additive formula for making sauce were explored by orthogonal test.The results indicated that the proportion of peeled and unbroken walnut kernals was the highest when they were soaked in 3%NaOH solution at 95℃for 3 min.The best of emulsifier(0.5%monoglyceride)and stabitizer(0.4%yellow gum)had been proved by additive formula test.This study shorten the walnut kernels's peeling time,adjusted the additve formula.The production walnut sauce was milk yellow,strong aroma,tasted fragrant and moist.

Key words:walnut kernel;walnut sauce;processing technology;eormula