低速重载滑动轴承摩擦性能试验研究

吴汪洋,胡军华,周涛,毛旭耀,武朝

(1.海军驻431厂军事代表室,辽宁 葫芦岛 125004;2.武汉第二船舶设计研究所,武汉 430064;3.渤船造船厂,辽宁 葫芦岛 125004)

低速重载滑动轴承在重载、低速、往复摆动和间歇运动频繁、泥海水环境条件下工作,轴与轴承之间难以形成有效的油膜润滑,长期处于干摩擦和润滑摩擦的混合摩擦阶段。低速转动时容易产生间歇性振动现象,影响设备声学性能。为了研究滑动轴承摩擦振动特性,并提供有效的轴承设计及振动噪声控制方法,文献[1]对不同结构参数的水润滑橡胶合金轴承摩擦噪声进行了研究,提出平面型摩擦面的结构可以大大减少轴承出现摩擦噪声的可能性,设计半径较大的水槽、平面形摩擦面以及选择摩擦因数较小的摩擦副材料都可减少轴承系统产生摩擦噪声的可能性。文献[2]对板条结构参数对水润滑橡胶轴承摩擦噪声的影响进行了研究。另外,文献[3]通过对不同硬度轴承的试验,发现硬度较低的滑动轴承产生振动时,其振幅高于硬度较高的轴承。在机理研究方面,文献[4-5]针对水润滑橡胶轴承建立了一个非线性的双自由度模型,提出摩擦噪声的发生主要取决于摩擦速度曲线的斜率值。文献[6]对TiNi合金、45#钢与轴承钢摩擦副配对干滑动摩擦噪声进行了对比研究,结果表明TiNi合金可以降低摩擦噪声。文献[7]对金属往复滑动摩擦噪声的机理进行了研究,认为滑动表面在不规则的犁沟或粘着凸体形成区域存在摩擦力动态分力,当动态分力与系统自然频率接近时,即发生摩擦振动,其与文献[8-9]的粘着-滑动机理、摩擦力-相对滑动的负斜率机理不尽相同。

文中滑动轴承运行在低速(转速低于1.2 r/min)重载(径向载荷为200 kN)的特殊工况下,为了解决其较易发生摩擦振动噪声的问题,在原有滑动轴承摩擦副的基础上,选用新型润滑脂进行润滑,并对2种不同材料及润滑槽结构的滑动轴承进行试验对比分析,以获得抗摩擦振动性能较好的滑动轴承。

1 试验原理

1.1 试样

试样为直槽巴士合金轴承-原润滑脂(Z1)、直槽巴士合金轴承-新润滑脂(Z2)、直槽MGB轴承-新润滑脂(Z3)、斜槽MGB轴承-新润滑脂(Z4)。摩擦因数试验试样取Z1和Z2各1套;摩擦力矩特性试验试样取Z1,Z2,Z3,Z4各1套。

原润滑脂为1#舰用润滑脂;新润滑脂由聚α-烯烃合成油、复合铝皂及抗氧剂、极压抗磨剂、防锈剂、增黏剂和填料等组成。

MGB材料是以高分子为基础,采用稀土金属化合物及多种添加剂改性制造而成的各向同性均质聚合物。

滑动轴承衬套材料为ZCuAl9Mn2,内径500 mm,宽550 mm,斜槽和润滑槽尺寸为10 mm×8 mm×5 mm,12对润滑槽均匀分布于轴承内表面。

1.2 摩擦因数试验

摩擦磨损试验在UMT-3摩擦磨损试验机(图1)上进行,配对的2种摩擦副材料在试验机上做往复摩擦运动。试验机传动方式为偏心齿轮带动连杆驱动摩擦副夹具(图2)做振幅5 mm、频率2 Hz正弦波形式的相对往复运动,2种摩擦副材料浸泡在海水中,加载力为360 N。

图1 试验机及测试组件

图2 试验机传动部件

1.3 摩擦力矩特性试验

试验原理如图3所示。图中,电液伺服阀主要控制摆动液压缸使主轴按既定要求做旋转运动,溢流阀用以调节电磁换向阀的进口压力,从而模拟施加不同载荷。在电液伺服阀最大开口的情况下,逐步调节伺服阀P口压力,使其从0~6 MPa直线上升。另外,通过伺服阀控制摆动缸,使其按正弦角速度转动,可得出正弦运动摩擦力矩和相对滑动角速度关系曲线。通过对支承轴承与试验轴承的振动测试,可得出试验轴承在不同条件下的临界爬行角速度。

1—电液伺服阀;2—摆动液压缸;3,12—扭矩变送器;4—支承轴承;5—润滑泵;6—滑动轴承;7—滑动轴承座;8—溢流阀;9—电磁换向阀;10—加载液压缸;11—压力变送器

2 结果与分析

2.1 摩擦因数试验

巴士合金轴承-原润滑脂(Z1)和巴士合金轴承-新型润滑脂(Z2)的摩擦因数曲线如图4所示。

图4 摩擦因数试验曲线

从图4可以看出:巴士合金轴承材料使用原润滑脂时摩擦因数为0.18,不稳定,使用新型润滑脂时摩擦因数为0.09,小于前者且较稳定。

2.2 摩擦力矩特性试验

2.2.1 由静至动时摩擦力矩特性曲线

由静至动时4种试样的摩擦力矩特性曲线如图5所示。

图5 由静至动时摩擦力矩特性曲线

从图5可以看出,无载荷情况下,Z4滑动轴承副摩擦力矩最大,在角速度4~5 deg/s的范围内存在摩擦力矩与角速度的负斜率关系;Z1滑动轴承副在2.5~3 deg/s范围内存在摩擦力矩与角速度的负斜率关系;Z2滑动轴承副在1~1.5 deg/s范围内存在摩擦力矩与角速度的负斜率关系;Z3滑动轴承副在6 deg/s左右存在摩擦力矩与角速度的负斜率关系。

2.2.2 正弦运动摩擦力矩特性曲线

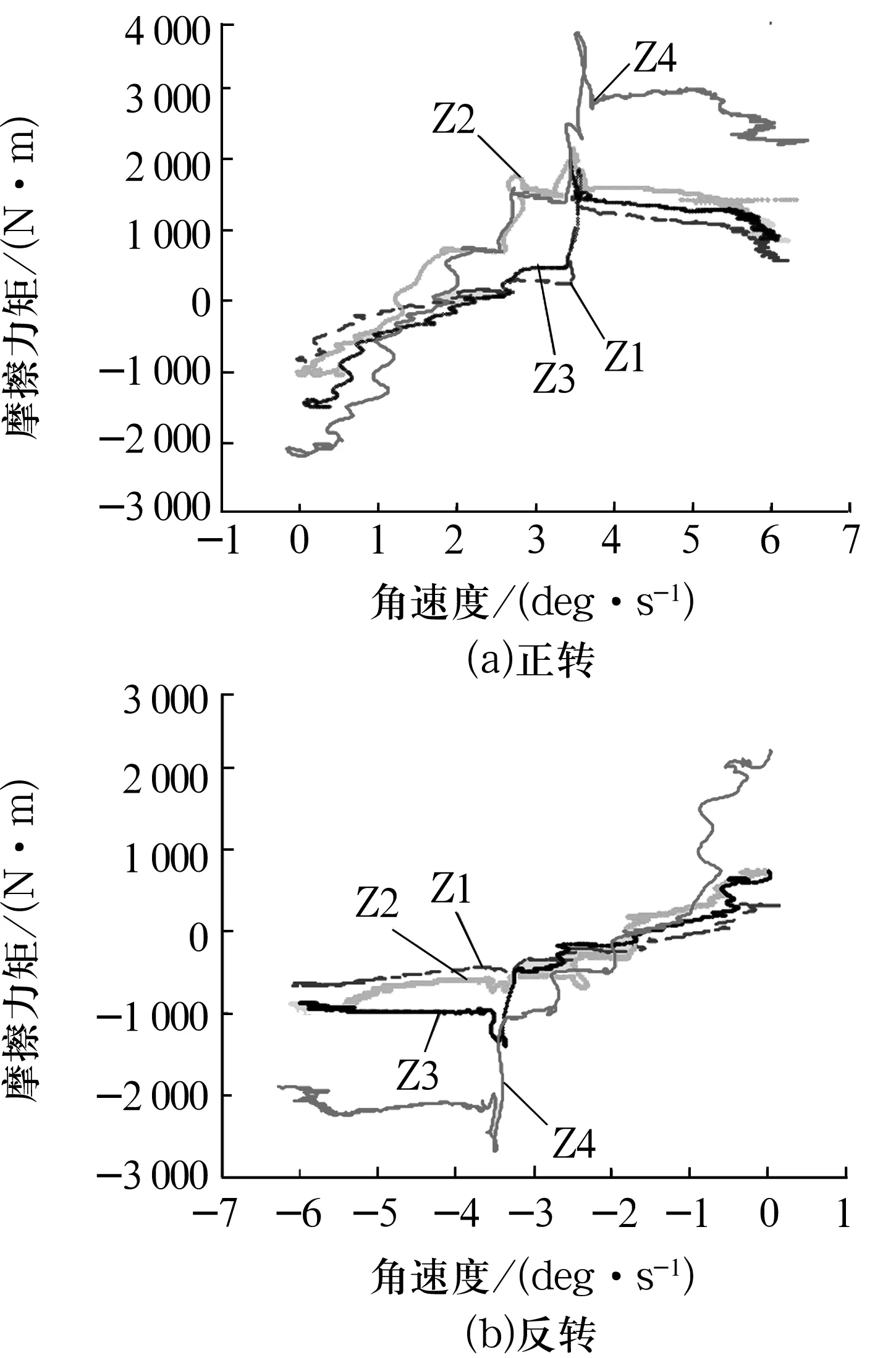

转轴向下分别施加50,100,150 kN的载荷,试验轴以角速度6 deg/s、周期40 s做正弦运动,角速度-摩擦力矩试验曲线如图6~图8所示。

从图6可以看出,Z1,Z2及Z3滑动轴承副摩擦力矩特性相近。图6b中,Z2滑动轴承副在2.5和3.5 deg/s附近存在摩擦力矩与角速度的负斜率关系;Z1和Z3滑动轴承副在3.5 deg/s附近存在摩擦力矩与角速度的负斜率关系;Z4滑动轴承副存在多个负斜率较为明显区域。

图6 50 kN时摩擦力矩特性曲线

图7 100 kN时摩擦力矩特性曲线

图8 150 kN时摩擦力矩特性曲线

从图7~图8可以看出,随着载荷的增大,Z1和Z2滑动轴承副存在多个负斜率区域,特别是载荷150 kN时,3.5 deg/s附近其负斜率绝对值较大。Z3滑动轴承副在3 deg/s附近存在摩擦力矩与角速度的负斜率关系,但其斜率绝对值小于其他轴承副,当其角速度从-6~0 deg/s变化时,摩擦力矩与角度近似为线性增长关系,即不存在负斜率关系。Z4滑动轴承副的特性曲线较为恶劣。

根据摩擦力-相对滑动的负斜率机理[9]可知,低载荷情况下Z1,Z2,Z3滑动轴承在2.5~3.5 deg/s附近时易出现爬行;载荷大于150 kN时,Z1在3.5 deg/s出现爬行,Z3在3 deg/s附近较易出现爬行,而Z4更易出现爬行。

2.3 临界爬行角速度试验

转轴向下分别施加50,100,150,200 kN的载荷,使转轴以0.1,0.2,0.5,1.0,2.0,3.0,4.0,5.0,6.0 deg/s的角速度上下摆动25°,得出临界爬行角速度见表1。

由表1可知:巴士合金轴承中,使用新润滑脂后可降低临界爬行加速度。在150 kN载荷下,Z1临界爬行角速度为3 deg/s,与摩擦力矩曲线负斜率较大时对应的角速度相近。对于MGB轴承,斜槽结构的临界爬行角速度高于直槽结构。在100 kN载荷下,新润滑脂润滑的直槽MGB轴承临界爬行角速度略低于直槽巴士合金轴承。

表1 临界爬行角速度

3 结论

1)新型润滑脂具有较低的稳定的摩擦因数,有利于降低滑动轴承的临界爬行角速度。

2)直槽结构的滑动轴承的摩擦力矩、临界角速度均小于斜槽结构。

3)MGB轴承临界爬行角速度低于巴士合金轴承,抗摩擦振动性能较好。