基于ROMAXDESIGNER的第3代轮毂轴承单元寿命计算分析

谢长卫,李建辉,张林

(哈尔滨轴承集团公司,哈尔滨 150001)

随着越来越多高性能轿车的开发,第3代轮毂轴承单元的应用越来越广泛,轮毂轴承作为汽车轮毂模块中重要的承载与转动部件,与汽车的悬架系统、制动系统以及传动系统紧密联系,因此,其寿命和性能直接影响整车的寿命、安全性和舒适度,有必要对该类轴承的寿命计算进行分析。

1 轴承寿命计算方法

1.1 轴承寿命理论

ROMAXDESIGIENER 包含有多种轴承寿命计算方法,在仿真计算过程中分别采用了基于ISO 281:2007《Rolling bearings--Dynamic load ratings and rating life》,ISO/TS 16281:2008《 Rolling bearings--Methods for calculating the modified reference rating life for univerasally load bearing》计算标准原理。ISO 281:2007基于L-P寿命理论,并考虑轴承的特性和用途,增加可靠性修正系数与寿命修正系数进行轴承寿命计算,是轴承最基本的寿命计算方法。ISO/TS 16281:2008在ISO 281:2007的基础上,除考虑轴向载荷与径向载荷外,还考虑了轴承的预紧力、刚性、高速效应、微观几何、应力分布、润滑油特性等因素对寿命的影响。

1.2 轴承寿命疲劳累积方法

采用Miner法则进行轴承疲劳损伤累积计算。Miner法则假定每个零件疲劳寿命有限,每个应力循环(载荷谱中每个工况)都会使寿命减少一部分。当载荷累积损伤的总和等于100%时发生失效[1]。

2 仿真模型的建立

第3代轮毂轴承结构如图1所示。文中所设计轮毂轴承单元应用车型为两厢轿车,驱动方式为前轮驱动,前轴满载轴荷9 318 N,每个轮胎承受满载轴荷的1/2,轮距为1 560 mm,满载质心高度为630 mm,轮胎半径为346.5 mm,偏心距为37 mm,前轮制动盘安装厚度为7.4 mm。根据车型参数,所选轮毂轴承单元的相关参数见表1。

1—螺栓;2—内凸缘;3—内密封;4—外凸缘;5—钢球;6—磁性编码圈+外密封;7—内圈;8—保持架

表1 轮毂轴承单元相关参数

由于轮毂轴承中左、右列钢球沟心距较大,故对轴承左、右列钢球单独建立轴承模型进行分析,最后根据L10寿命计算原理对整体轮毂轴承进行计算。第3代轮毂轴承仿真模型如图2所示,建模过程如下:

1)外凸缘固定,定义为刚性连接。

2)内凸缘左端施加输入功率载荷,凸缘与轮毂连接处施加输出功率载荷。

3)轮毂轴承仿真计算时,设定2列轴承同时施加预紧的游隙值,游隙值均为-7.5 μm,整体轮毂轴承的游隙值为-15 μm。

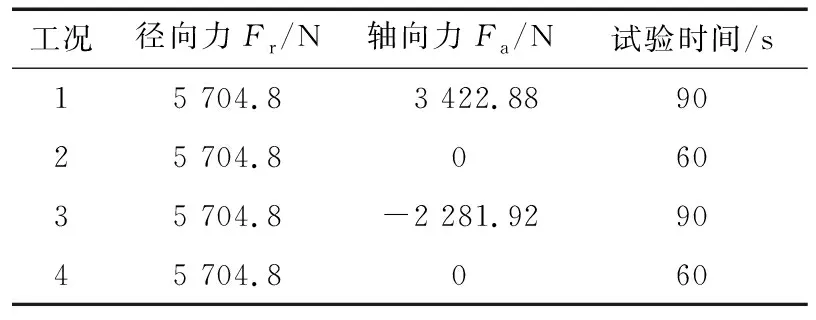

4)轮毂轴承对应轮胎载荷中心线处施加循环载荷谱,按载荷谱计算出试验寿命要求大于200 h。设置转速为1 225.5 r/min;考虑安全裕量,将试验的径向载荷设置为每个轮胎承受满载轴荷的1.2倍;向内的轴向载荷为60%的径向载荷,向外的轴向载荷为40%的径向载荷。根据试验要求及汽车参数计算的循环载荷谱见表2。

表2 循环载荷谱

图2 第3代轮毂轴承仿真模型

3 疲劳寿命分析

3.1 寿命计算

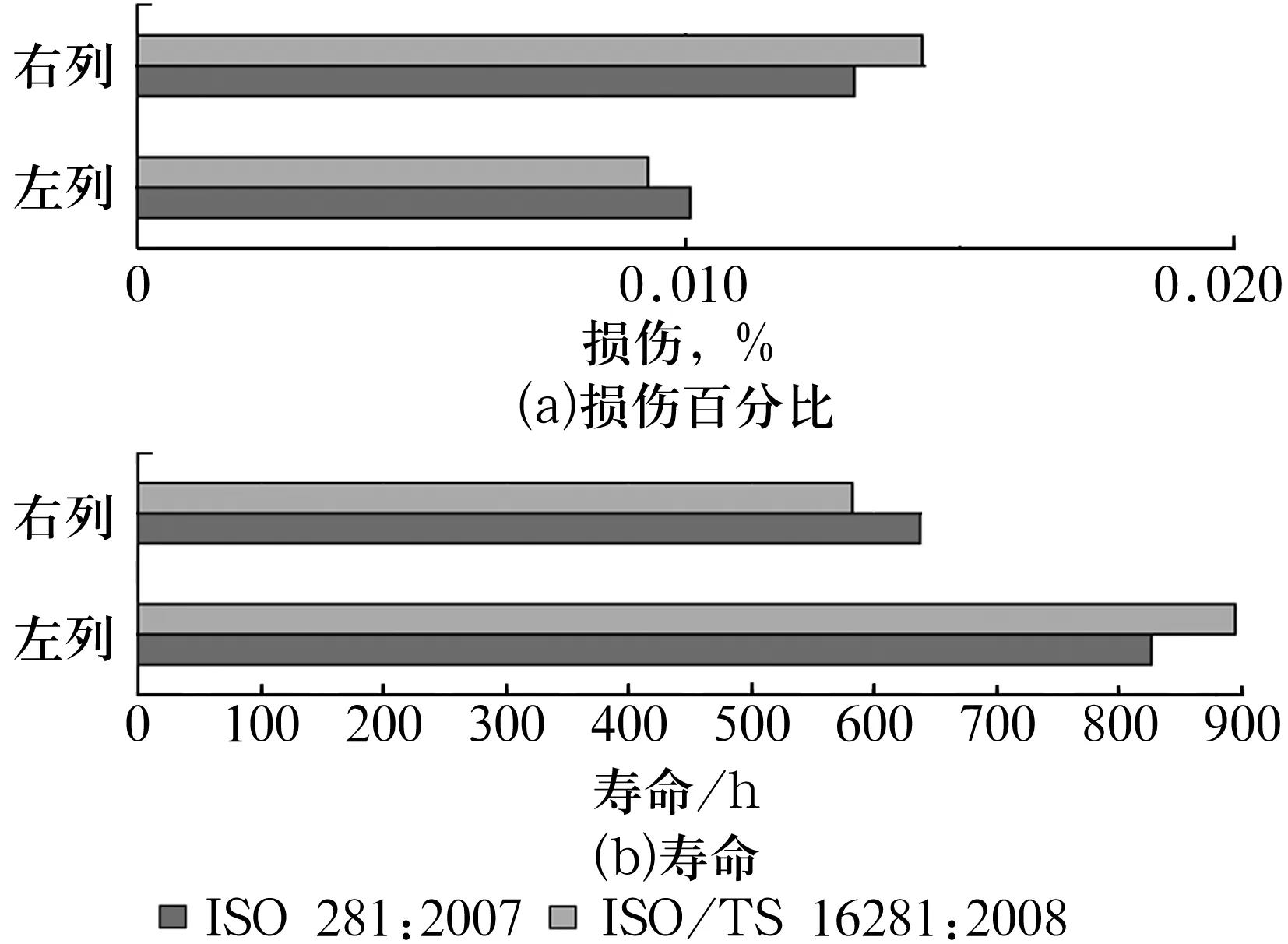

仿真计算结果用寿命和损伤百分比描述,损伤百分比为循环载荷谱周期与理论计算寿命的百分比。经仿真计算,左、右列轴承的寿命及损伤百分比如图3所示, 由图可知,在循环载荷谱下, 2列轴承损伤都很低,且寿命均超过200 h。但2列钢球分别建立轴承模型进行计算时未考虑其相互作用的影响,用L10寿命理论计算其整体寿命,即

(1)

式中:L10为整体轴承寿命;L1为左列轴承寿命;L2为右列轴承寿命。

图3 轴承仿真寿命及损伤百分比

图3中2种理论下的左、右列轴承寿命分别代入(1)式,计算得到的整体轴承寿命分别为384.90 ,376.88 h,寿命均大于200 h。经长期实践,计算结果与真实试验寿命基本吻合。

3.2 特定工况分析

左、右列轴承在载荷谱中各个工况下的损伤程度如图4所示。由图可知,在工况3下,左列轴承损伤最大;在工况1下,右列轴承损伤最大。

图4 轴承损伤程度

利用ROMAXDESIGNER对左、右列钢球在损伤较大工况下的接触载荷及接触应力进行仿真分析,结果分别如图5、图6所示(图中每个点代表一个钢球,且内、外沟道载荷与应力分布点重合)。由图5可知,左列钢球所受最大接触载荷为4 253.7 N,最大接触应力为3 188.61 MPa。由图6可知,右列钢球所受最大接触载荷为6 694 N, 最大接触应力为3 766.9 MPa。

图5 左列轴承载荷与应力分布

图6 右列轴承载荷与应力分布

通过对2列钢球在损伤最大工况下的仿真分析,可以得到钢球接触载荷和接触应力分布。轮毂轴承最大接触应力要求不大于4 200 MPa,根据仿真计算的钢球最大接触应力可验证轴承设计的合理性。

3.3 预紧对轴承寿命的影响

通过预紧可提高轴承寿命,增加轴承刚度[2-3],使旋转部件在轴向和径向得到正确定位,提高旋转精度,有效减少振动和噪声[4]。但预紧过大会造成轴承温升较快,从而降低寿命。通过仿真分析可以得到预紧与左、右列轴承寿命的关系如图7所示,计算过程中左、右两轴承按各占50%分配轴向游隙,正值代表负游隙。再通过仿真分析可知,左、右两列轴承总轴向游隙为-25~-15 μm时,寿命最佳。

图7 预紧与轴承寿命关系

4 结束语

基于ROMAXDESIGNER对轴承寿命进行计算分析,得出可用L10寿命计算整体轴承寿命,并通过仿真分析得出载荷分布情况、最佳轴向游隙,从而为第3代轮毂轴承后续优化设计提供了参考。