苯乙烯装置反应单元局部换热节能方案研究

朱逸

(中石化上海工程有限公司,上海 200120)

苯乙烯装置反应单元局部换热节能方案研究

朱逸

(中石化上海工程有限公司,上海 200120)

摘 要使用软件模拟和验证,研究了苯乙烯装置反应单元局部换热节能改进方案。通过寻找脱氢反应单元某股工艺气体热物料与某股工艺液体冷物料之间的夹点,对冷热两股物料直接进行换热,减少了冷却工艺气体所使用的循环冷却水量,节省了加热工艺液体所使用的蒸汽量,达到了局部节能的目的,使该方案具备一定的实用价值。

关键词HTRI;换热;节能;夹点

苯乙烯是一种重要的基本有机化工原料,用途十分广泛,由于其市场价值与原料差值相对较高,总体仍处于供不应求的状态。目前,仅在我国已有30余套苯乙烯装置落成并开工生产,对苯乙烯装置的节能方案进行研究,不仅符合国家倡导的清洁生产、节约能源的理念,也给苯乙烯装置所在的石化企业带来一定的经济效益。

1 节能方案的提出

1.1 脱氢反应单元工艺流程简述

苯乙烯生产工艺分为脱氢反应单元与精馏单元两个部分。反应单元起始,乙苯进料与水形成混合物,气化的混合物进入反应器,在催化剂的作用下发生脱氢反应。反应产物经热回收与冷却后形成气液分离,液相进入精馏单元最终得到成品苯乙烯,气相(脱氢尾气)则经过尾气压缩机提压、芳烃吸收后送至下游。详见图1。

图1 苯乙烯工艺流程Fig.1 The epitome of styrene process flow diagram

1.2 局部的改进

根据原工艺流程,脱氢反应单元某一局部需要对工艺气体进行冷却,工艺气体温度约为85 ℃,通过冷却器E-001被冷却至约38 ℃,冷媒为32 ℃的循环冷却水。如图2所示。

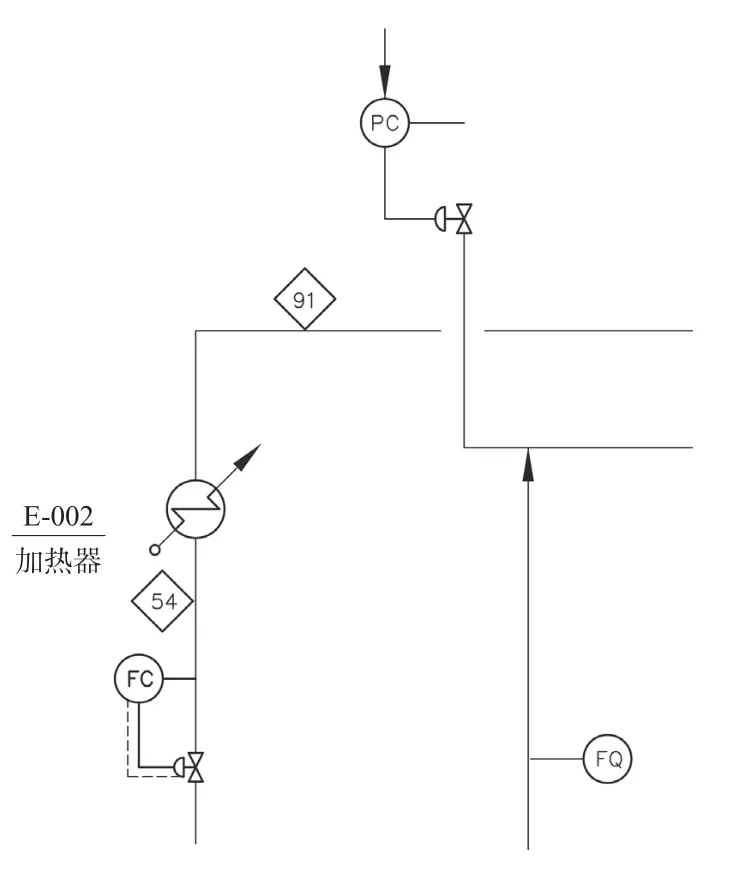

同时,根据原工艺流程,脱氢反应单元某一局部需要对工艺液体进行加温,通过工艺液体加热器E-002从约54 ℃被加热至约91 ℃后送至后续,热媒为350 kPa、148 ℃蒸汽。如图3所示。

以年产量80 kt规模的苯乙烯装置计,冷却器E-001的热负荷约为960 kW,消耗循环冷却水量约138 t/h;加热器E-002的热负荷约为323 kW,消耗蒸汽约0.55 t/h。两处均有公用工程消耗,将两者的热交换结合起来,可以达到节能的目的。

图2 工艺气体冷却流程Fig.2 Process of the gas cooling

图3 工艺液体加热流程Fig.3 Process of the liquid heating

1.3 方案的构思

利用工艺气体所携热量与工艺液体带来的冷量直接进行热交换,在工艺气体冷却器前增设预冷器E-003(管壳式换热器),在冷却器E-001上游,预先利用工艺液体作为冷媒将工艺气体冷却到一定温度,在此过程中,工艺液体也被加热至一定温度,再进入工艺液体加热器E-002加热。如图4所示。

1.4 寻找冷热物料的夹点

按节能方案的构思,本文将模拟冷热两股物料在换热器E-003中的换热效果,大致确认E-003的冷热侧出口温度,为达到此目的,需借鉴夹点理论。

图4 方案构思Fig.4 Design of the scheme

夹点(Pinch)以热力学为基础,从宏观角度分析过程系统中能量流沿温度的分布,找到系统用能的瓶颈,限制了换热网络可能达到的最大热回收。

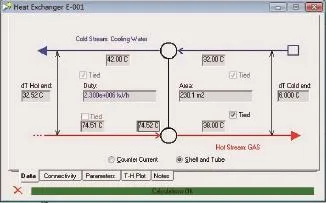

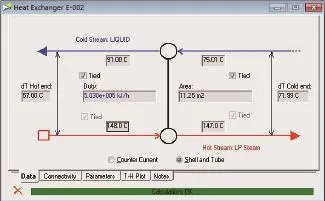

使用Aspen Plus软件进行方案模拟,因热侧的总焓值大于冷侧,取E-003将工艺液体加热至85 ℃的极限工况输入,结果E-003热侧出口约为77 ℃。如图5所示。

图5 方案模拟Fig.5 Simulation of the scheme

理论上Aspen Plus的模拟显示该方案的换热网络可以打通实现,冷热物料ΔTmin大致在8 ℃左右,该换热网络的夹点应在77 ℃附近。

按夹点理论,ΔTmin越小,能够产生的热交换值越大,需要额外补充的公用工程消耗就越少,即越节能。但ΔTmin越小将导致E-003需要的换热面积越大,在实际工程设计中可能造成设备造价及框架布置上的困难,为此需进一步模拟,以寻求最适合的节能方案。

1.5 通过冷热物料夹点寻求节能

使用Aspen Energy Analyzer能够直观地反映换热网络的状况,在软件中定义冷热两股物料,物料的焓值来自Aspen Plus的模拟,如图6所示。

图6 工艺物料定义Fig.6 Define the two process fluids

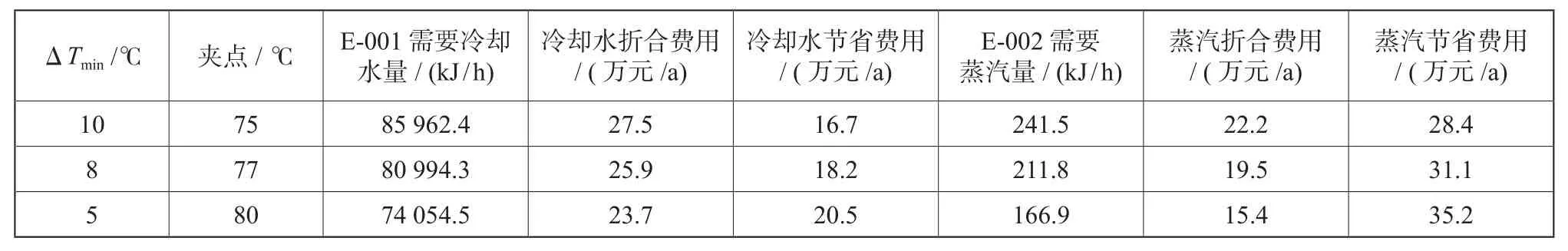

构建公用工程物料(蒸汽、循环冷却水),首先设定ΔTmin为10 ℃,此时的夹点为75 ℃,如图7所示。

图7 公用工程物料定义Fig.7 Define the two utility fluids

对换热网络进行温度与能量匹配,在ΔTmin为10 ℃时,E-003冷侧出口为75 ℃,Aspen Energy Analyzer计算出热侧出口将降至74.5 ℃,如图8所示。

图8 换热网络Fig.8 Heat exchange net

对该设定温差下的换热网络进行匹配后,E-001入口74.5 ℃,仍需2.3×106kJ / h的冷却负荷将热物料降至目标温度,E-002入口75 ℃,仍需5.03×105kJ/h的加热负荷将热物料升至目标温度,如图9、图10所示。

图9 E-001进出口温度Fig.9 Temperature of the entrance and exit of E-002

图10 E-002进出口温度Fig.10 Temperature of the entrance and exit of E-002

模拟夹点在75 ℃的换热网络后,为进一步节能,可酌量减小ΔTmin,本文试验了ΔTmin为8 ℃(夹点77 ℃)、ΔTmin为5 ℃(夹点80 ℃)两种方案,结合ΔTmin为10 ℃(夹点75 ℃),三种方案的换热效果请见表1。

2 换热器E-003计算

根据三个夹点对应的温度,使用HTRI对E-003进行计算,得到E-003的大致规格,并对E-003进行估价,如表2所示。

3 将节能方案数据化

通过增设换热器E-003使原本独立的冷热两股物料直接进行热交换,E-001的循环冷却水耗量及E-002的蒸汽耗量对比原方案有了显著减少,以循环冷却水每吨0.4元、蒸汽每吨115元对方案公用工程消耗进行估价,如表3所示。

根据表2及表3,随着ΔTmin的逐渐减小,公用工程消耗逐渐减少,每年所节省的资金较为可观,但E-003换热器的设备规格相应增大,设备购置费用也逐渐升高,在实际工程设计中可能造成设备安置、框架荷载等其他成本的上升,苯乙烯装置可根据实际状况,在条件允许的情况下选择最优化的方案。

表1 换热方案比较Tab. 1 Comparison of heat exchange nets

表2 E-003规格Tab. 2 Scale of E-003

表3 公用工程消耗减少Tab. 3 Reduce of utility

4 结论

对苯乙烯装置换热网进行局部优化不仅符合国家清洁生产、节约能源的倡导,也能给苯乙烯装置所在石化企业带来一定经济效益。由于苯乙烯装置技术成熟,经过多轮次的节能改造及技术革新,本身在节能领域已经达到较为先进的程度,在此基础上进一步挖掘节能潜力,通过一次投资增设换热设备以达到长久的节能效果是可行的,并具有实际的应用价值。

利用夹点理论可有效地找到换热网络中的关键点,并通过软件的验证,使换热网络优化更为直观与便捷。

参考文献

[1]姚平经.过程系统能量优化综合[M].大连:大连理工大学出版社,1995.

[2]陈强,孟爱明,梁志荣.Aspen Plus软件在C8芳烃分离工艺设计中的应用[J].炼油设计,2001.

[3]周茹英,葛春方,唐绮颖.苯乙烯装置尾气吸收系统改造[J].化学工程,2013.

[4]中国石化集团上海工程有限公司.化工工艺设计手册(第四版)[M]. 北京:化学工业出版社,2009.

中图分类号:TQ 222.4+2

文献标识码:A

文章编号:2095-817X(2016)02-001-000

收稿日期:2015-08-12

作者简介:朱逸(1983—),男,工程师,主要从事石化工程项目工艺设计。

Scheme Research of Energy Saving for Local Heat Exchange in Reaction Unit in Styrene Plant

Zhu Yi

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

Abstract:In this article, software was used for simulating and verifying the reform schemes of energy saving of for the reaction unit in styrene plants. Through finding the pinch point of the hot gas fluids and cold liquid fluids, heat exchange between cold and hot fluids can be directly carried out so as to reduce the use of cyclic cold water for cooling process gas and to save the stream for heating process liquid. In this way, the objective of local energy saving can be reached, and this scheme has been proved to have practical value.

Keywords:HTRI; heat exchange; energy saving; pinch point