三元乙丙橡胶/聚1-丁烯热塑性硫化胶的制备及性能研究

张 鹏,徐萌萌,宗成中

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

热塑性硫化胶(TPV)不仅可以像塑料一样进行塑性加工,而且室温下具有橡胶的高弹性。动态硫化技术由A.M.Gessler[1]在20世纪60年代首先提出。动态硫化是在高剪切力作用下橡胶与热塑性树脂熔融共混同时硫化的过程。橡胶硫化程度不断增大,粘度上升,在剪切力的作用下分散为微米级的交联粒子并均匀地分布于连续相塑料中,呈现“海-岛”结构[2-3]。

目前,动态硫化制备TPV主要以三元乙丙橡胶(EPDM)/聚丙烯(PP)TPV为主,EPDM/聚1-丁烯(PB)TPV未见报道。PB具有出色的耐热蠕变性和耐环境应力开裂性以及良好的韧性[4],而EPDM具有很好的耐热老化性能。用两种材料共混制备的TPV具有广泛的应用前景。

本工作采用动态硫化法制备EPDM/PB TPV,并对不同橡塑比TPV及返炼TPV的性能进行研究。

1 实验

1.1 主要原材料

EPDM,牌号3072EM,日本三井化学公司产品;PB,荷兰利安德巴塞尔工业公司产品;炭黑N660,青岛德固赛化学有限公司产品。

1.2 配方

EPDM/PB 100,炭黑 N660 50,氧化锌 5,硬脂酸 1,促进剂TMTD 1.5,促进剂M 0.5。

1.3 主要设备和仪器

SLD-A型硬度计,上海皆准仪器有限公司产品;TS-1000型橡胶拉力试验机,中国台湾高铁检测仪器有限公司产品;401A型热空气老化箱,启东市双棱测试设备有限公司产品。

1.4 试样制备

将EPDM与除硫化剂外的配合剂混炼均匀,制成母炼胶,下片。将PB放入混炼机密炼2 min,待其熔融塑化后加入母炼胶混炼1 min,最后加入硫化剂混炼,出片。

在145 ℃下,将TPV置于平板硫化机上预热2.5 min,排气4次,加压5 min,冷压5 min后,下片。放置24 h,裁片待用。

1.5 分析测试

邵尔A型硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试;拉伸强度和撕裂强度分别按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》和GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》进行测试,撕裂强度试样采用裤形;热氧老化性能按GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行测试。

2 结果与讨论

2.1 TPV的性能

2.1.1 应力应变性能

不同橡塑比TPV的应力-应变曲线如图1所示。

图1 TPV的应力-应变曲线

从图1可以看出:在应变较小(小于20%)时,应力随着应变的增大而急剧增大;在应变较大时,应力随着应变的增大而缓慢增大,具有屈服的趋势,但未出现塑料的屈服点,这是弹性体“软而韧”的典型特征。

2.1.2 物理性能

不同橡塑比TPV的物理性能如图2和3所示。

从图2可以看出:随着EPDM/PB共混比减小,TPV的硬度逐渐增大,这是因为TPV硬度主要由PB相提供;TPV的拉断伸长率先增大后减小,这是因为PB所占比例较大时,其拉伸结晶作用增强,分子间作用力增大,使TPV的拉伸强度增大,拉断伸长率减小;当EPDM/PB共混比为60/40时,TPV拉断伸长率最大,这是因为分散相EPDM硫化速率适中,体系粘度较小,EPDM颗粒分散均匀,且粒子较小。

图2 TPV的邵尔A型硬度和拉断伸长率

从图3可以看出,随着EPDM/PB共混比的减小,TPV拉伸强度和撕裂强度逐渐增大。连续相PB是TPV拉伸强度和撕裂强度的主要影响因素,当PB所占比例增大时,TPV强度不断增大。EPDM为TPV提供高弹性,使其具有“软”的特性。当EPDM/PB共混比减至40/60后,TPV的拉伸强度和撕裂强度急剧增大,这可能是由于受到了PB拉伸结晶的影响,导致聚合物分子链间作用增强。

图3 TPV的拉伸强度和撕裂强度

2.1.3 热氧老化性能

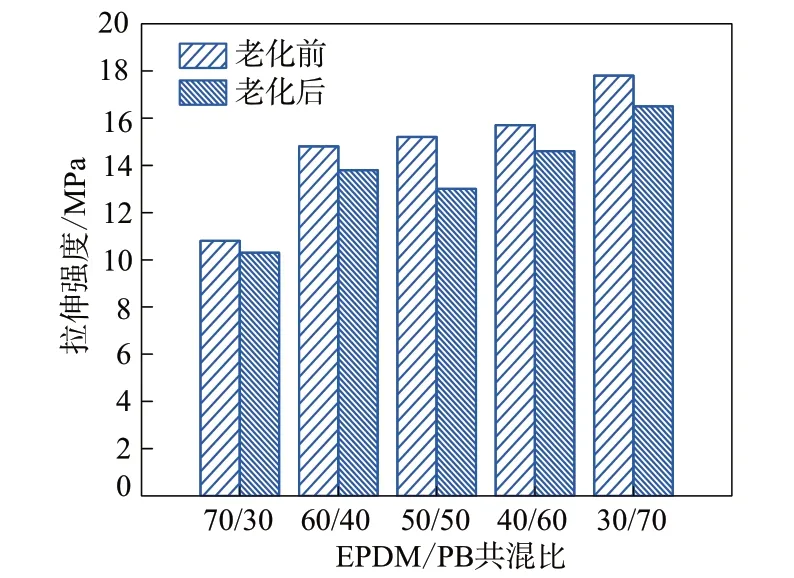

TPV热氧老化(100 ℃×24 h)后的性能变化如图4~6所示。

从图4可以看出,随着EPDM/PB共混比减小,TPV热氧老化后的硬度变化先增大后减小。这是因为当EPDM/PB共混比为70/30和60/40时,TPV中以EPDM分散相为主,而EPDM为硬化型老化,在热氧老化过程中交联密度会进一步增大。当EPDM/PB共混比较小时,TPV的硬度主要受PB相影响,在热氧老化过程中PB的结晶类型发生变化,由硬度较大的Ⅰ型晶型转变为硬度较小的Ⅱ型晶型[5]。

图4 TPV老化前后的邵尔A型硬度比较

从图5可以看出,热氧老化使TPV的拉伸强度减小。这是因为在动态硫化过程中作为连续相的PB受到剪切作用时,一方面其相对分子质量减小导致TPV强度减小;另一方面部分分子链被切断形成自由基,与氧气反应形成碳-碳双键和碳-氧双键,在高温老化条件下发生降解反应[6],也导致TPV的拉伸强度减小。

图5 TPV老化前后的拉伸强度比较

从图6可以看出,TPV老化后的拉断伸长率均减小,且减幅较大。拉断伸长率的影响因素众多,硬度增大、交联密度增大、结晶类型的改变(分子间作用力增大)以及脆性变化都会使TPV拉断伸长率减小。

图6 TPV老化前后的拉断伸长率比较

综合图4~6可以得出,EPDM/PB共混比为60/40时,TPV老化后的性能变化幅度最小,热氧老化性能最好。

2.2 返炼TPV的性能

动态硫化TPV因其热塑性的PB相为连续相,可以在熔融状态下重复成型加工。TPV返炼前后的性能比较如图7~9所示(返炼TPV为测试后的试样和边角料)。

图7 TPV返炼前后的硬度比较

从图7可以看出:EPDM/PB共混比为70/30时,返炼TPV的硬度增大,这可能是因为返炼在高温下进行,TPV发生进一步硫化;随着EPDM/PB共混比不断减小,返炼TPV的硬度减小幅度呈下降趋势,其主要原因是PB由硬度较大的Ⅰ型晶型转变为较小的Ⅱ型晶型。

从图8可以看出,返炼TPV的拉伸强度减小。这可能是因为返炼TPV中混入了杂质,同时拉伸过程中PB晶型发生改变且分子链断裂。

图8 TPV返炼前后的拉伸强度比较

从图9可以看出,返炼TPV的拉断伸长率呈减小趋势(共混比30/70除外)。这是因为晶型的改变(分子间作用力变大)、脆性变化以及杂质的引入都会使胶料的拉断伸长率减小。

图9 TPV返炼前后的拉断伸长率比较

综合图7~9可以得出,在试验范围内,EPDM/PB共混比为70/30时,TPV返炼前后的性能变化幅度最小,返炼TPV的性能最好。

3 结论

(1)随着EPDM/PB共混比减小,TPV的硬度、拉伸强度和撕裂强度逐渐增大。

(2)热氧老化使TPV发生降解,但其性能下降趋势不明显。当EPDM/PB共混比为60/40时,TPV的热氧老化性能最好。

(3)返炼TPV的性能降低。在试验范围内,EPDM/PB共混比为70/30时,返炼TPV的性能最好。