轮毂轴承轴力测试系统的研发

周旭,李兴林,黄德杰

(1.浙江万向精工有限公司,杭州 311215;2.杭州轴承试验研究中心有限公司,杭州 310022)

游隙是影响轴承疲劳寿命的关键指标,游隙过大或过小均会导致轴承使用寿命的降低。未进行装车时,轮毂轴承的游隙称为装配游隙;将该状态的轴承进行装车时,轴承会被车轮螺栓以特定的扭矩锁紧,从而产生轴向锁紧力,使滚道发生轴向变形,形成装车状态下的游隙,也称为工作游隙。为了获取轮毂轴承的工作游隙,在保证轴承装配游隙符合设计要求的基础上,需要获取车轮螺栓在特定扭矩下产生的轴向锁紧力(简称轴力)。

目前,车轮螺栓紧固件厂家一般以紧固件为主要测试对象,采用工装替代被紧固件进行测试,该方式会导致螺母贴合端面间的摩擦因数失真,从而影响结果的准确性。另外,由于车轮螺栓结构的特殊性,对传感元件的安装方式(埋入车轮螺栓内或粘贴于螺栓上被加工出的平面上)也有所限制[1-3]。因此,构建了一种轮毂轴承轴力测试系统,为保证轮毂轴承高寿命的工作游隙提供检验依据。

1 测试方法

1.1 轮毂轴承锁紧特征与测试要求

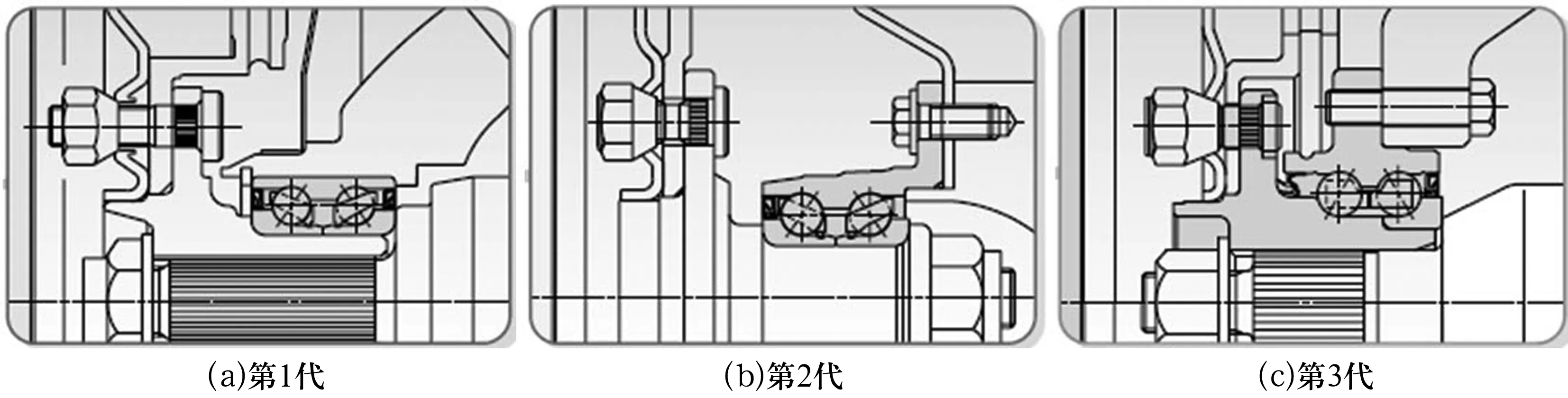

随着汽车轴承高刚性、高可靠性要求的提出,轮毂轴承的发展越来越趋向于集成化,广泛应用的轮毂轴承的安装特征如图1所示。

图1 轮毂轴承的安装特征

目前,高可靠性轮毂轴承仍普遍采用螺栓加螺母进行锁紧,有防松和施加滚道预载荷的作用,螺栓与螺母之间形成的锁紧力直接影响防松效果和滚道预载荷的大小。理论上,紧固件轴力的计算公式为[4]

(1)

(2)

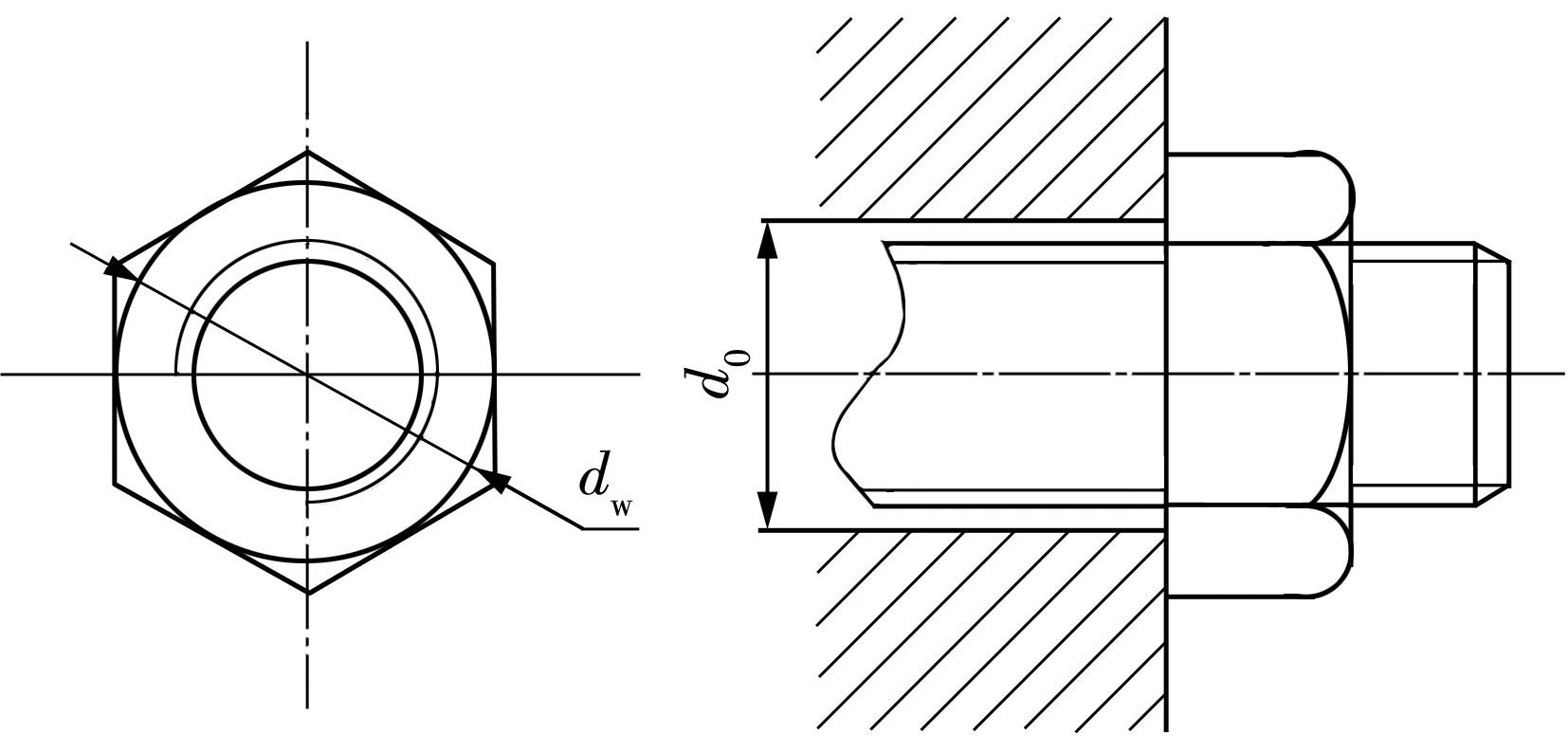

式中:M为锁紧扭矩;K为扭矩系数;d为螺纹公称直径;d2为螺纹中径;φ为螺纹升角;ρv为螺纹当量摩擦角;fv为螺纹当量摩擦因数;dw与d0的取值如图2所示。

图2 参数dw与d0的取值

从理论分析及轮毂轴承的实际安装特征可知,为获取准确的锁紧轴力,轮毂轴承轴力测试系统的构建必须满足如下要求:

1)采用原装车轮螺栓和螺母进行测试,保证螺栓与螺母旋合牙型之间摩擦因数的真实性,不允许用替代件,该因素会影响当量摩擦角;

2)采用原装轮毂轴承零件开展测试,同时保证螺母贴合面的摩擦因数和贴合面积的真实性;

3)测试过程中,保证传感元件或传感器安装定位的稳固性;

4)由于车轮螺栓、螺母和紧固件在不同车型上存在尺寸差异,对于不同车轮螺栓的测试需要考虑到通用性。

1.2 测试方案的确定

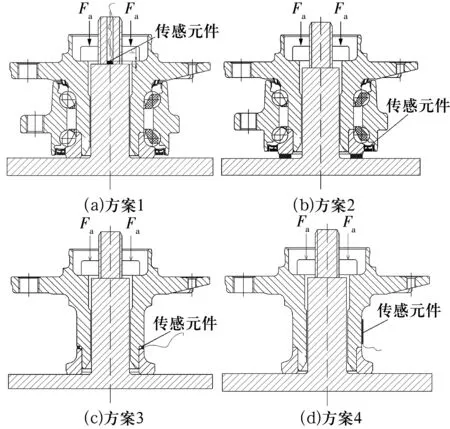

为使测试结果能够真实地反映实际装车状态下的锁紧轴力,依据轴力测试系统的构建要求,提出了4种测试方案,如图3所示。

方案1:在车轮芯轴螺栓上加工一个中心孔,将传感元件埋入并通过特定胶水与芯轴金属侧壁粘附,测量轴向拉伸形变。该方案对中心孔的加工垂直度要求非常高,现有加工能力很难满足;而且传感元件需采用较高精度的应变片,对应变片的粘贴要求也非常高,必须保证均匀良好贴合,可操作性不强。

方案2:将环形传感器放置于轴承内圈与芯轴螺栓端面之间,测量轴向压缩形变,环形传感器必须通过传感器生产厂家定制,不同型号产品的内圈和芯轴螺栓差异较大,无法满足通用性要求,对于仅进行单个型号产品的轴力测试,传感器定制成本较高。

方案3:与方案2类似,在凸缘台阶端面与小内圈端面之间放置环形传感器。该方案通用性不强,传感器定制成本较高。

方案4:在凸缘轴颈部粘贴应变片,通过轴向压缩形变测试轴力。该方案对应变片的要求不高,普通的应变片即可满足;粘贴简单,采用502胶水即可;可操作性及通用性较强,能够满足不同品种的产品测试。

图3 轴力测试方案

基于以上综合因素的考虑,最终选定方案4进行测试系统的构建。

2 测试系统

测试系统主要包括如下子模块:

1)测试用轮毂轴承、原装花键轴、原装锁紧螺母、电阻式应变片、拧紧测试的扭矩扳手等必备的测试样件与相关附件;

2)应变片标定的压力机构,带有底座平台和压力监控面板;

3)连接底座平台与试样的相关工装,设计工装用于标定和测试;

4)DH3810N应变适配器、DH5922N采集硬件、DH5922N软件等数据采集系统;

5)工控机平台。

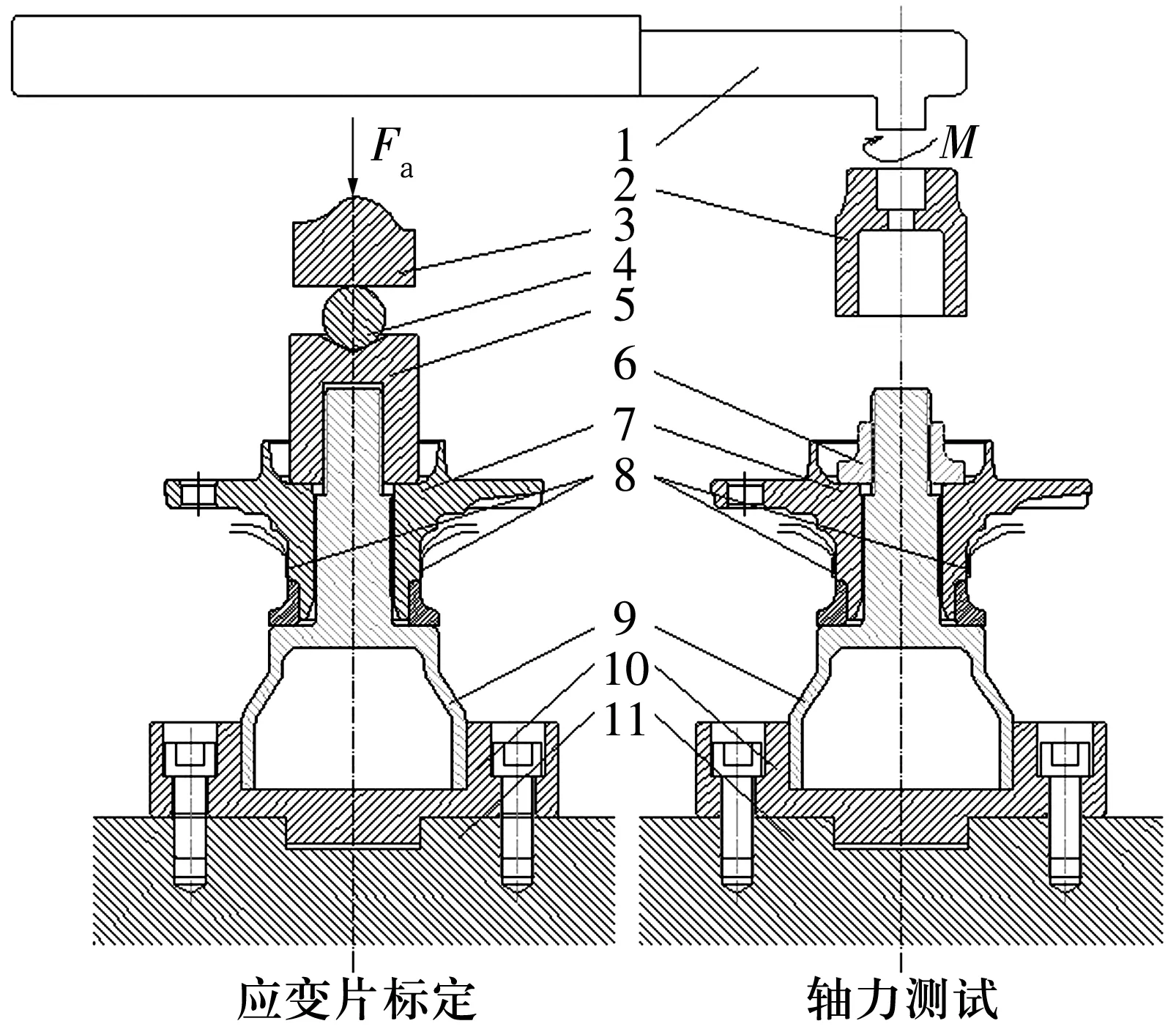

整个测试过程分为标定和测试2大步骤,如图4所示。为保证测试结果的准确性,测试过程中需注意以下几点:

1)轴承内圈与凸缘组件的凸缘轴颈部是粘贴应变片的圆柱面,保证其表面粗糙度Ra不大于0.8 μm,防止表面的凹凸不平影响轴向应变的一致性;

2)保证与轴承衔接的基座工装与压力标定机构加载臂的相对同轴度小于0.10 mm,同时保证衔接工装与基座的相对垂直度小于0.08 mm,从而保证标定、测试的准确性和可重复性;

3)应变片标定前对试样进行1~2次预压,消除安装间隙,由于实际装车车轮螺栓的最大轴力一般在100 kN左右,预压压力建议选为50 kN。

4)应变片桥路可以选择全桥或半桥电路,全桥测试结果在一定程度上消除了工装相互配合上的形位公差影响,结果相对准确。如果经过论证,2种方式相对误差可控制在5%以内,为节约成本,也可以选择半桥电路。

1—扭矩扳手;2—套筒;3—加载臂;4—加载钢球;5—压套;6—锁紧螺母;7—轮毂轴承组件(凸缘与内圈组件);8—测量应变片;9—车轮螺栓;10—连接套;11—基座

3 测试实例

该测试系统能够对第1,2,3代轮毂轴承进行轴力测试。对于第1代和第2代轮毂轴承,由于其内滚道由2个内圈零件组成,需根据现有的内圈结构选用同型号材料制作一个特制内圈,用于粘贴应变片,其余步骤与第3代测试方法相同。

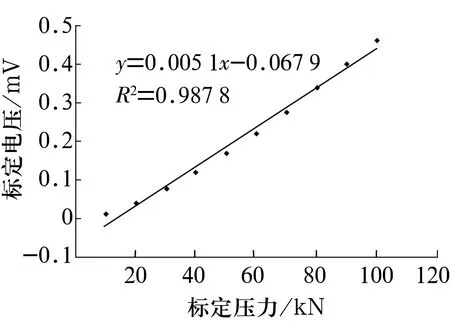

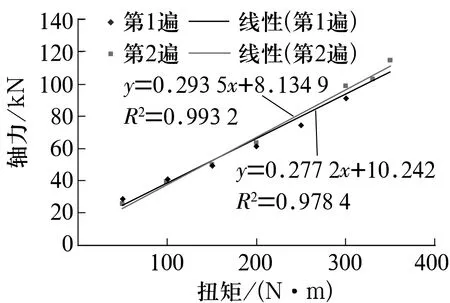

以某主机厂H型车前轮第3代轮毂轴承为例,用主机厂提供的原装同一批次芯轴和螺母进行轴力测试,测试过程中的标定曲线和测试结果(轴力与扭矩的关系)如图5和图6所示。

图5 标定曲线

图6 轴力测试结果

根据以上测试结果,能够对H型车前轮原装车轮螺栓、螺母与车轮轴承三者匹配状态下的轴力与扭矩关系进行估计,估计方程为[5]

y=0.285 4x+9.189 0,

(3)

式中:y为轴力,kN;x为锁紧扭矩,N·m。

完成测试后,为验证测试系统的准确性,通过压力标定机构对试样加载,验证压力标定机构所施加压力与测试系统实测压力的一致性,验证结果见表1。由表可知,测试结果精度较高,能够满足应用要求。

表1 轴力测试验证结果

4 结束语

以轮毂轴承实际装车状态为重要依据,充分考虑紧固件轴力的各项影响因素,构建了一种精确的轮毂轴承轴力测试系统,以H型车前轮轴承为例,对车轮螺栓轴力进行了测试,获取了该型车轮螺栓、螺母和轴承匹配下的轴力与扭矩的关系。通过对测试系统的验证,准确性较好,符合最初设计目的,能够满足应用要求。

基于该测试系统的开发,对研究轮毂轴承工作游隙、评估紧固件(螺栓-螺母)匹配优良程度和摩擦因数有重要的意义。