航空轴承钢制保持架的加工工艺

孙立才,师歌,李凌鑫,李江斌,张军

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

航空发动机主轴轴承是发动机的关键件之一,其在高速、高温和受力复杂的工况条件下工作,要求具备较长的使用寿命和较高的可靠性[1]。为提高保持架强度,减轻重量,航空发动机主轴轴承多采用40CrNiMoA钢制保持架,以适应高温、高速、大载荷的工作环境,满足发动机主轴轴承与发动机同寿命,并提高其使用可靠性[2]。

钢制保持架一般对兜孔的精度、表面粗糙度及动平衡性能有严格要求,由于40CrNiMoA属于高强度合金钢,加工比较困难,现以某圆柱滚子轴承保持架为例,根据保持架的各项技术要求,制定出了合理的加工工艺方案。

1 保持架结构及工艺特点

1.1 结构特点

航空发动机轴承用钢制保持架结构如图1所示,常带有凹槽、凸台、锁点(口)等特殊形状,结构较为复杂。此外,保持架一般有镀银等表面处理要求,以便在极端情况下提供自润滑性能。

图1 保持架结构及主要尺寸、精度

1.2 加工难点

1)保持架虽不直接承受外载荷,但伴随着高速滑动和旋转,磨损最严重的区域是其引导面和兜孔表面[3],所以兜孔的精度和表面质量对主轴轴承的寿命产生较大影响。40CrNiMoA由于材料硬度高、黏性大,采用拉刀拉方孔时容易将拉刀拉断,兜孔表面质量尤其是表面粗糙度Ra和兜孔底高变动量难以达到要求。

2)保持架不平衡在高速时容易引起振动,从而可能导致“软磨硬”现象,即较软的保持架(硬度33~37 HRC)引导面磨损相对较轻,淬硬的不锈钢套圈(硬度不小于58 HRC)磨损相对严重[4]。此外,还会导致滚子与保持架兜孔过梁产生较大的冲击,使滚子歪斜,造成过梁变形甚至断裂,从而使轴承卡死,严重影响轴承的寿命和可靠性[5]。因此,对于高速运转的航空发动机轴承需要考虑保持架动平衡问题。保持架的动平衡一般是在动平衡机上确定出不平衡点的幅值和相位,然后在保持架上去除不平衡量,须设计专用的工装夹具,费时费力。

2 工艺分析

2.1 工艺要求

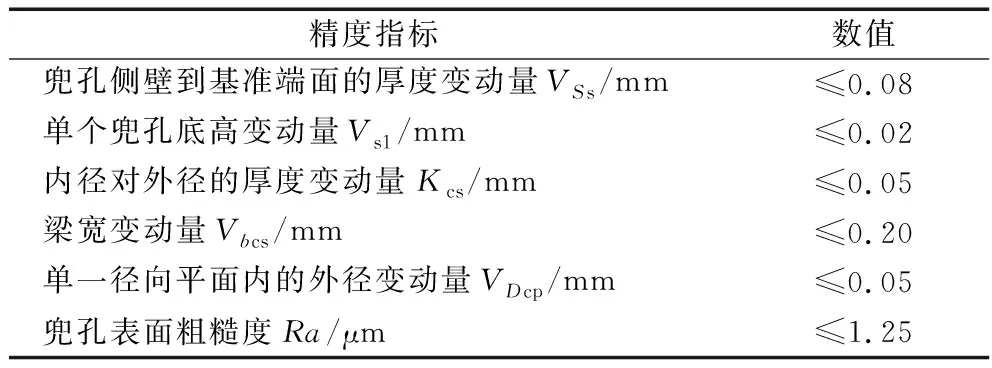

保持架主要尺寸(镀银后)如图1所示,精度见表1。此外,保持架表面镀银层厚度0.025~0.045 mm,动不平衡量不大于2 g·cm。

表1 保持架精度要求

2.2 兜孔加工工艺

青铜保持架兜孔的加工一般是先在保持架上钻圆形底孔,然后用拉刀穿过底孔逐步将圆孔过渡到方形孔。而40CrNiMoA钢制保持架若采用上述方法则会出现拉孔困难,拉刀容易断裂,并且厚度变动量VSs、底高变动量Vs1以及兜孔表面粗糙度Ra都难以达到要求。曾尝试采用线切割的方式加工兜孔,但这种加工方法可能会因温度过高使兜孔表面产生变质层,从而影响产品质量。

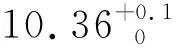

图2 铣孔和拉方孔的尺寸

兜孔加工过程中,钻头和铣刀采用高硬度、高耐磨性的硬质合金材料,拉刀在设计上应尽量减小齿升量并且选用性能更加优良的材料,以便增加刀具的强度、耐磨性,提升兜孔的表面质量。

2.3 动不平衡量的控制

保持架的动平衡是一个繁琐的过程,最好的方法是通过工艺改进来减小动不平衡量,这样可以在保持架端面上少去重甚至不去重,以提高保持架的强度和外观质量。

影响动不平衡量的因素主要有两方面:一是兜孔在圆周方向的分度误差,二是内径对外径的厚度变动量。兜孔在圆周方向的分度误差可以通过使用高精度的四轴联动数控加工中心来解决,而内径对外径的厚度变动量可以通过磨加工来解决。

减小厚度变动量的最好方式是对保持架所有的外表面(兜孔除外)均进行磨削加工,但会影响加工效率,尤其是内圆磨削,而且磨加工无法保证凹槽或台阶的交界面处的倒角要求,为此采用车、磨结合的方式来提高加工效率。兜孔加工完之后增加磨削外径面工序,以消除兜孔加工时的变形,并进一步提高外径面精度,然后以外径面为基准车内径面和斜坡。这样,在保证了内径与斜坡精度的同时,也保证了两者与外径的厚度变动量,加工效率较高。

3 加工实例

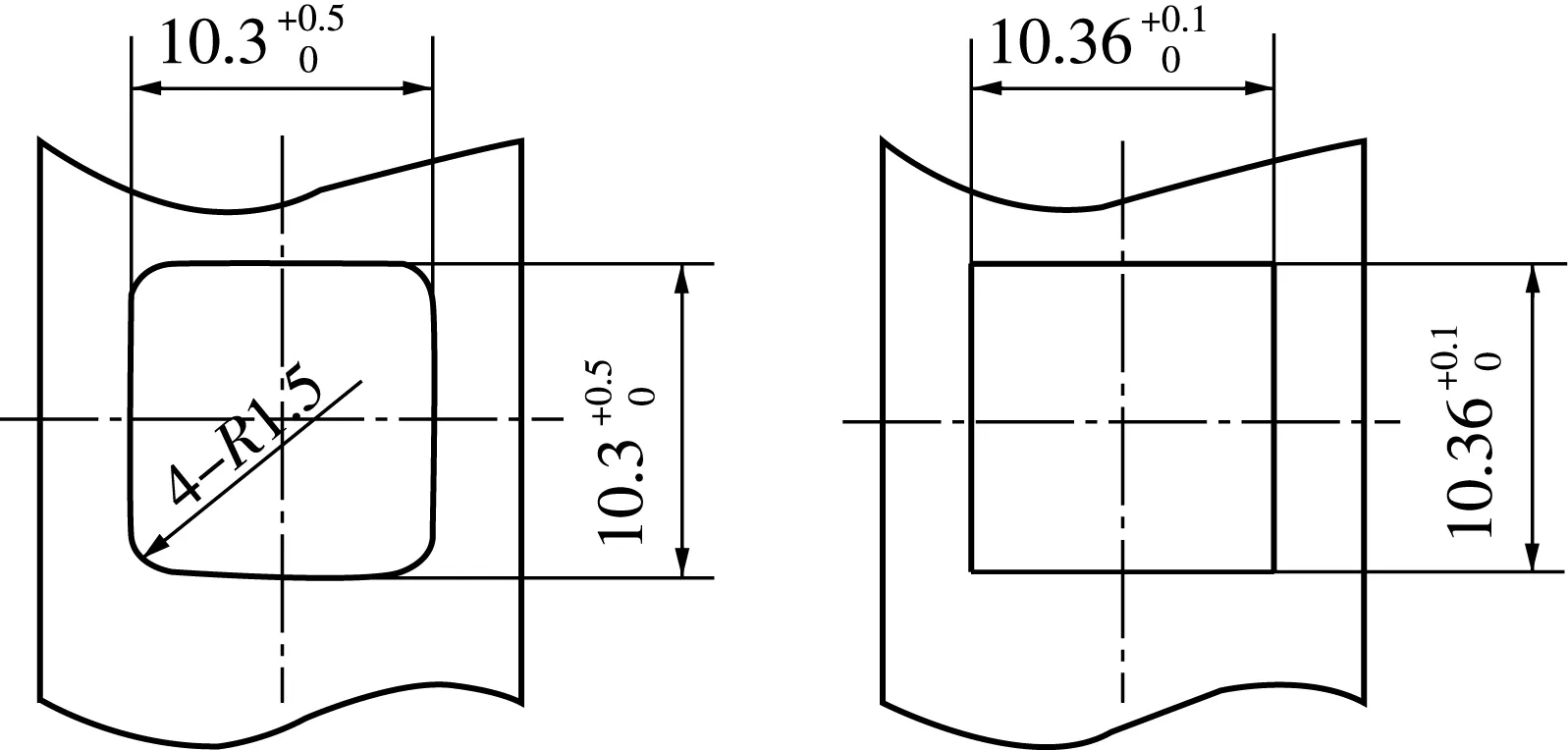

根据以上分析,确定的圆柱滚子轴承40CrNiMoA钢制保持架的加工工艺为:车端面→车外径面→车内径面→研磨端面→钻底孔→铣孔→拉方孔→压印→粗车外槽→磨外径面→精车外槽→车内径面、斜坡。该工艺方法充分考虑了精度和效率二者之间的平衡,端面采用MB43100平面研磨机加工,外径面采用M10100无心磨床加工,加工精度和效率均较高;铣孔使用XH714D数控立式加工中心,该机床夹盘在圆周方向的回转精度为1/3 600°;其余表面的车加工采用ELITE51进行,该机床主轴的径向跳动和端面跳动均小于0.5 μm。最终加工出的成品表面光滑,尤其是兜孔表面质量较以往有非常显著的提高,实物如图3、图4所示。

图3 钢制保持架实物

图4 保持架兜孔放大

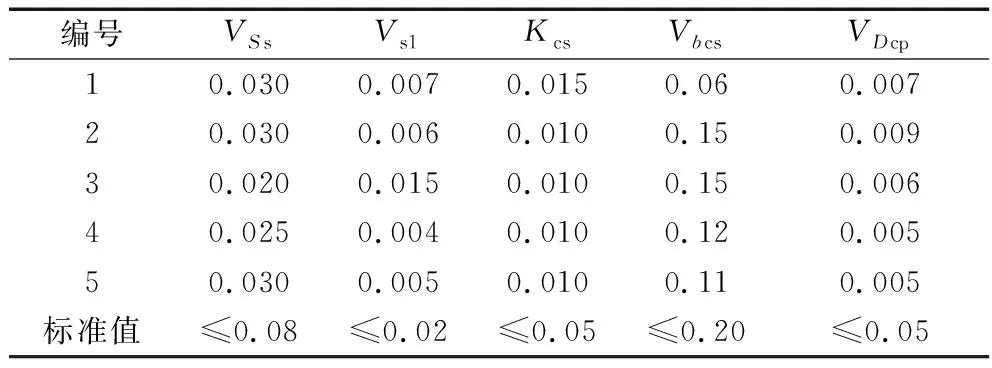

随机抽取5件加工完成的保持架送国家轴承质量监督检验中心对其精度进行检测,结果见表2。

表2 保持架精度测量结果

由表2数据可知,除梁宽变动量Vbcs外,其余精度均远远高于产品要求的精度,尤其是VSs,Vs1和Kcs控制得非常理想。因兜孔的尺寸较小,泰勒仪的探针无法深入兜孔,故兜孔的表面粗糙度Ra采用目测比对的方式进行,目测可以满足1.25 μm的要求。

4 结束语

以某圆柱滚子轴承钢制保持架为研究对象,对其加工性能进行分析。结合保持架的精度要求制订了加工工艺方案,对加工中如何保证兜孔的质量以及如何减小动不平衡量等进行了讨论,试验结果表明:底孔由圆孔改为方孔并控制尺寸余量不大于0.1 mm,拉方孔时可取得非常好的效果;车、磨配合加工在提高质量的基础上,还可以提高加工效率,使加工工艺合理,满足产品要求。