感应淬火硬化层深度超声波检测方法的适用性

孙小东,王云广,端木培兰,尤蕾蕾

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

长期以来,感应淬火零件淬火硬化层是通过解剖零件后用硬度法检测的,由于不可能对所有感应淬火零件进行解剖,其淬火质量只能完全依靠试验工艺保证[1]。感应淬火的硬化层深度受淬火温度、工件移动速度、介质浓度以及工作经验等诸多因素的影响[2-3],仅依靠感应淬火工艺很难保证,且淬火硬化层深度是决定产品可靠性的关键因素,因此,有必要研究超声波无损检测方法测量感应淬火零件硬化层深度的适用性[4]。

1 试验

1.1 检测仪器

采用日本Hard Echo SH-65检测仪进行淬火硬化层深度检测,其原理是利用超声波在达到不同材料界面及不同结晶组织界面层时所发生的不同反射回波,表面回波(S)是超声波从水介质达到钢材表面时的散射回波,由于母材层的晶粒较淬火硬化层晶粒粗大,所以散射回波较高,具体原理图如图1所示。采用HR-150洛氏硬度计,依据GB/T 5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》进行淬火硬化层深度检测。

图1 超声波检测原理

1.2 试样

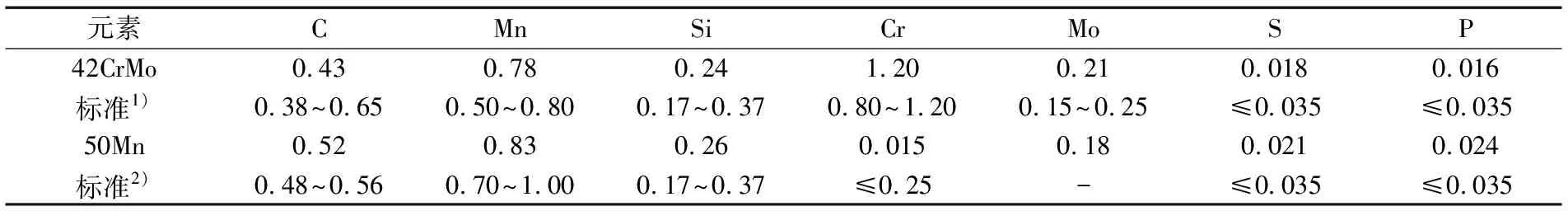

42CrMo环形样圈外径φ1 800 mm,内径φ1 500 mm,高度90 mm;50 Mn环形样圈外φ1 800 mm,内径φ1 500 mm,高度80 mm。2种样圈均加工成某型号四点接触球轴承内圈,沟曲率半径为25 mm。其化学成分(表1)均符合相关标准要求。原材料均为调质状态,其中42CrMo试样的硬度为231 HB,50 Mn试样的硬度为251 HB,均符合相关技术要求(229~269 HB)。

表1 材料的化学成分(质量分数)

1.3 试验方法

1.3.1 淬火工艺

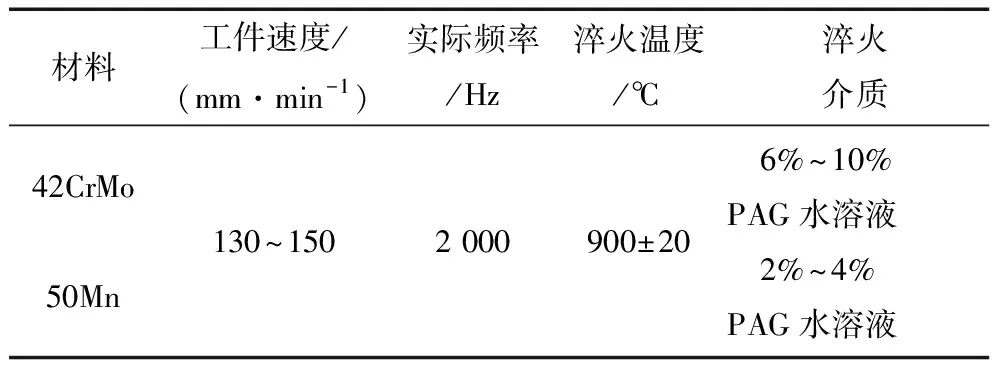

淬火时采用仿形感应器(图2)对沟道面进行连续加热淬火。中频淬火试验工艺参数见表2。

图2 内圈淬火感应器

表2 中频淬火工艺参数

1.3.2 回火工艺

加热温度:(170±10)℃;保温时间:4 h;冷却方式:空冷。

2 结果与分析

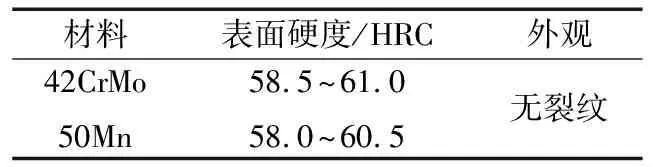

试样沟道面淬、回火后的表面硬度及裂纹检测结果见表3。

表3 淬、回火后表面硬度及裂纹检测结果

分别采用硬度法和超声波检测法对淬、回火后试样沟道面接触点位置的硬化层深度进行检测,结果见表4。

从表4可知,42CrMo钢感应淬、回火后,2种检测法对硬化层深度的测量值基本一致,超声波检测法测量值偏大约0.1 mm,误差不超过2%;50Mn钢感应淬、回火后,2种检测法对硬化层深度测量值偏差较大,超声波检测法测量值偏大约1.6~2.4 mm,误差为45%~75%。

表4 试样淬、回火后硬化层深度检测结果

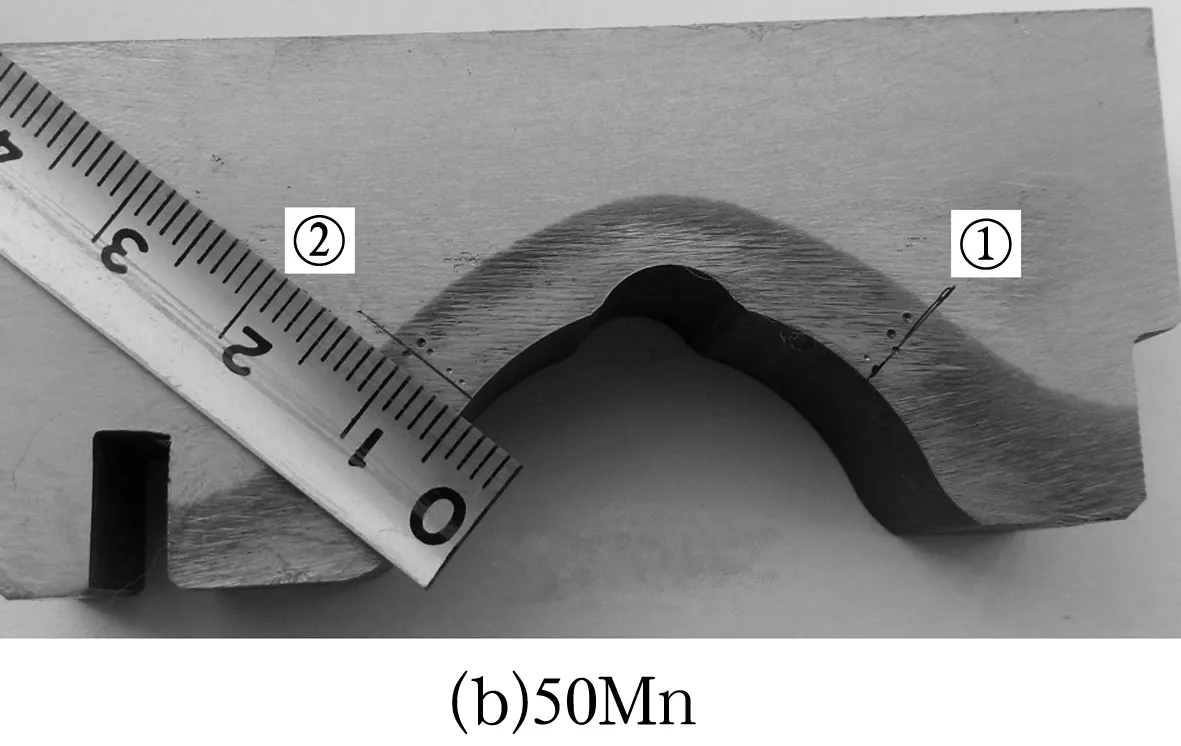

切取试样的横截面,使用4%的硝酸酒精溶液腐蚀,检测淬火硬化层及基体组织,如图3所示(图中①和②为测量位置)。由图可知,42CrMo钢淬火硬化层与基体有明显分界(图3a),50Mn钢淬火硬化层与基体有明显过渡区(图3b),无明显分界。

图3 淬火硬化层形状

使用奥林巴斯GX51显微镜进行显微组织检测,结果如图4所示。由图可知,42CrMo钢淬火硬化层内显微组织为大量板条马氏体和少量珠光体组织(图4a);50Mn钢过渡层显微组织为马氏体、珠光体和铁素体组织(图4b)。

图4 淬火过渡层显微组织

综上可知,42CrMo钢淬火硬化层组织与基体组织有明显分界,测量误差较小;50Mn钢淬透性差,淬火硬化层组织与基体组织之间存在较宽的过渡区,淬火硬化层组织与过渡区组织经过淬火后细化,使用Hard Echo SH-65仪器测量的深度数值为二者深度之和,测量结果偏差较大。

3 结论

1)超声波检测法测量的感应淬火硬化层深度一般大于硬度法。

2)超声波检测法适用于42CrMo钢的感应淬火硬化层深度检测,且测量误差较小,一般不超过0.5 mm,但不适用于50Mn钢的感应淬火硬化层深度检测。

3)淬透性差且硬化层与基体无明显界面的钢,不适宜用超声波检测法测量感应淬火硬化层深度。建议使用超声波检测钢的感应淬火硬化层深度时,应先了解钢的淬火质量,若淬火层内存在明显的过渡区,则不宜采用超声波检测法。对于不熟悉淬火质量的钢材,应先用硬度法做对比试验,再确定超声波检测法的适用性。