一种新型单列圆锥滚子轴承

陈怀刚,宗晓明,熊非,梁兴江,赵圣卿

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039,4.北京控制工程研究所,北京 100094)

圆锥滚子轴承属于可分离型轴承,由带滚子与保持架组件的内圈组成的圆锥内圈组件与圆锥外圈组成[1],可分开安装。单列圆锥滚子轴承内圈上有大小2个挡边,小挡边主要作用为锁住滚子与保持架,保证内组件不分离。挡边虽能起到内组件组合的作用,但会使内滚道缩短,轴承的空间不能充分利用,且挡边部位常出现淬火裂纹,在使用中常有掉块现象。此外,由于小挡边的存在,内组件在组装过程中,需增加保持架的扩张与组装收缩工序。

因此,对传统型圆锥滚子轴承的结构进行改进,取消了内圈上的小挡边,改变了保持架的结构,但仍能保证内组件的自锁,新型单列圆锥滚子轴承具有节约材料、装配方便、无淬火裂纹、加工方便等优势,具有较大的实用价值。

1 结构改进

传统型和新型的圆锥滚子轴承结构示意图如图1所示。由图可知,改进后圆锥滚子轴承的内圈小挡边被取消,大挡边部位增加凸缘,保持架下端增加内弯边,弯边与内圈凸缘配合,滚子长度增加。取消小挡边后,内圈不再具有限制滚子轴向移动的作用,但保持架大端增加的内弯边与内圈大挡边凸缘带有一定的锁量,起限制滚子轴向移动的作用,同样能实现内组件的一体性。

1—外圈;2—滚子;3—保持架;4—内圈(a)传统型1—外圈;2—滚子;3—保持架;4—内圈(b)新型图1 圆锥滚子轴承结构示意图Fig.1 Structure diagram of tapered roller bearing

2 结构改进对加工及装配的影响

与传统型圆锥滚子轴承相比,新型圆锥滚子轴承的内圈与保持架结构均发生了变化,滚子长度增加,外圈结构无变化,滚子与外圈加工工艺成熟。主要讨论结构改进对内圈及保持架的加工性能的影响。此外,由于结构改进,对圆锥滚子轴承的装配过程也影响较大。

2.1 对内圈加工的影响

传统的圆锥滚子轴承内圈车加工因小挡边的阻碍作用,滚道部分需采用样板车刀加工,小挡边取消后,滚道由封闭状态变为半封闭状态,用普通车刀即可完成滚道加工,费用降低,加工效率提高;并且在后续滚道磨加工和超精加工过程中,可由切入磨削改为横向、纵向磨削,不仅可以提高加工效率和滚道精度,而且简化了加工工艺。热处理工序中,消除了由于小挡边的存在而产生裂纹的缺陷,提高了成品率。

2.2 对保持架加工的影响

传统型和新型圆锥滚子轴承保持架结构示意图如图2所示。

保持原有尺寸不变,在保持架大端加内弯边,使其与内圈大挡边实现钩连,保证保持架将滚子与内圈组成不可分离的组件,由于结构上增加了内弯边,保持架加工工艺改变。

传统型圆锥滚子轴承保持架加工工艺流程为[2]:切料成形→切底→冲窗孔→压坡→车端面→车内径;新型圆锥滚子轴承保持架加工工艺为:切料成形→切底→冲窗孔→压坡→初弯边→终弯边→车端面→车内径。改进后的保持架加工工序中增加了弯边工序,该工序通过初弯边和终弯边2套模具实现,模具结构如图3所示。由图可知,2套模具结构类似,仅压弯凸模结构不同,初弯边模具中凸模与保持架接触部位为斜坡形,实现预弯曲,定位凹模为多齿结构,依靠齿尖顶紧窗孔边缘定位,其目的在于防止预弯边过程中压力过大,造成窗孔的变形。终弯边模具中弯边凸模与保持架接触部位为凸台结构,凸平直边实现保持架的弯边,凸台侧边实现保持架的径向定位,防止因压力过大造成保持架的径向变形,定位凹模结构与初弯边模具相同。

图2 圆锥滚子轴承保持架结构示意图

1—初弯上模;2—定位凹模;3—底座(a)初弯边1—终弯上模;2—定位凹模;3—底座(b)终弯边

2.3 对装配的影响

传统的圆锥滚子轴承装配过程需要保持架进行扩张与收缩,保持架经冲压成形后,还要对窗孔之间的梁在靠近小端的位置进行扩张,使内圈小挡边外径容易通过已装入保持架的滚子小端。因为未扩张时,装入保持架内滚子小端面的内切圆直径比内圈小挡边外径小得多。当装入滚子之后,利用模具把保持架再收缩到未扩张前的尺寸和形状。未收缩的保持架,虽然滚子及内圈暂时不会掉落,但保持架窗孔不能按要求正确引导滚子,滚子在滚道中运行不稳定。装配时,把内圈放入已装好滚子的保持架中,在压力机上利用收缩模具收缩保持架的窗孔与窗孔之间的梁,使保持架的形状还原,使其正确引导滚子,同时防止内圈掉落。

结构改进后,通过保持架与内圈的自锁实现内组件的一体性,取消内圈小挡边后,装配过程中滚子小端面进入内圈将不受阻碍,因此保持架在装配前不需要扩张工序,省去了保持架扩张模具及相关冲压设备,内组件的装配模具也大大简化。传统的圆锥滚子轴承内组件收缩模具及凹模结构分别如图4、图5所示。凹模结构为直线与圆弧过渡,且带锥度,避开了滚子,实现保持架的收缩,但加工困难。结构改进后,内组件装配时,不再需要保持架的收缩,仅需将内圈放入装好滚子的保持架中,施加外力,保证保持架弯边与内圈大端凸缘相扣合,即完成内圈组件的组装。结构改进后的圆锥滚子轴承内组件装配模具与凹模结构如图6、图7所示,与传统装配模具相比,结构更简单,凹模制造难度降低。

1—凸模;2—内圈;3—滚子;4—保持架;5—凹模图4 传统圆锥滚子轴承收缩模具结构示意图

图5 传统圆锥滚子轴承凹模结构示意图

1—凸模;2—内圈;3—滚子;4—保持架;5—凹模图6 新型圆锥滚子轴承装配模具结构示意图

图7 新型圆锥滚子轴承凹模结构示意图

3 结构改进对轴承承载能力的影响

取消内圈小挡边后,增加了内圈滚道长度,从而可适当增加滚子长度,有利于提高承载能力。根据GB/T 6391—2010《滚动轴承 额定动载荷和额定寿命》,可得[3-4]

(1)

Lwe=(L-r-r1)/cosα,

式中:Cr为轴承基本额定动载荷;bm为关于当前常用材料和加工质量的额定系数,该值随轴承类型和设计不同而异,理想bm=1.1;fc为取决于轴承零件的几何形状、制造精度和材料的系数;α为接触角;Lwe为滚子的有效长度;L为滚子母线的投影长度;r,r1分别为滚子大、小两端轴向倒角的尺寸;Z为滚子个数;Dwe为滚子的平均直径。

由(1)式可知,当滚子长度由L1增加到L2后,基本额定动载荷变化为

(2)

式中:Cr1,Cr2分别为长度增加前、后的额定动载荷。

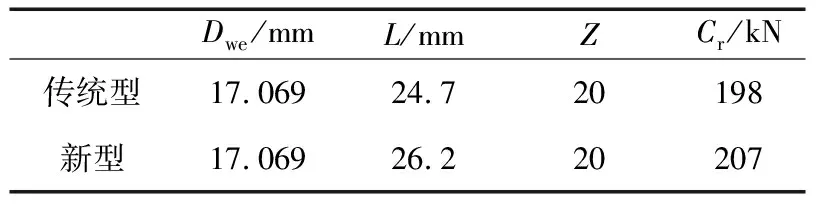

以32216轴承为例,传统型和新型2种圆锥滚子轴承的主要结构参数见表1。

表1 结构参数及额定动载荷

由表1可知,结构改进后,滚子长度增加了1.5 mm,额定动载荷增加了9 kN,有效提高了承载能力。

4 结论

1)内圈无小挡边的新型圆锥滚子轴承结构消除了传统结构在热处理及装配过程中出现在小挡边的裂纹及掉块现象,且加工简单。

2)该新型圆锥滚子轴承用保持架在装配前不需要扩张,装配过程中不再进行收缩,简化了装配工艺。

3)该新型圆锥滚子轴承增加了滚子长度,提高了承载能力。