偶联剂对再生橡胶结构与性能的影响

刘 娟,沈 梅,辛振祥

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

随着橡胶工业的发展,天然橡胶(NR)的消耗量快速增加,NR产能不足的问题逐渐显现。再生橡胶问世以来,主要是与其他橡胶并用,可部分替代生胶。对性能要求较低的橡胶制品可以采用再生橡胶为主体材料,辅以其他橡胶进行生产。在当前NR资源短缺的情况下,大力发展再生橡胶行业既可以减少处理废旧橡胶制品的繁琐步骤,也可以减小其他橡胶的使用量,达到降低成本的目的。

再生橡胶生产中存在的主要问题是再生橡胶的综合性能偏低,限制了其在橡胶工业的广泛应用。偶联剂被称为无机和有机物质界面间的桥梁[1],其中硅烷偶联剂既能与无机填料中的羟基又能与橡胶的长分子链相互作用,使两种不同性质的材料“偶联”起来,从而改善胶料的各种性能;而钛酸酯偶联剂的直链烷烃能够增加与聚烯烃的相容性,降低粘度,从而改善胶料的加工性能[2]。廖小雪等[3]研究了不同偶联剂对胶粉性能的影响,但有关偶联剂对再生橡胶性能的影响研究较少。

为了改善再生橡胶的物理性能,本工作以废轮胎胎面胶粉(主要成分是NR、丁苯橡胶和顺丁橡胶)为原料,选择硅烷偶联剂Si69和钛酸酯偶联剂201,研究偶联剂对再生橡胶结构与性能的影响。

1 实验

1.1 主要原材料

废轮胎胎面胶粉,高密市信元橡胶有限公司产品;活化剂,自制;硅烷偶联剂Si69和钛酸酯偶联剂201等均为市售工业品。

1.2 基本配方

废轮胎胎面胶粉再生配方:废轮胎胎面胶粉100,活化剂 3.6,芳烃油 13,偶联剂 变品种、变量。

再生橡胶硫化配方:废轮胎胎面胶粉再生橡胶 100,氧化锌 2.5,硬脂酸 0.3,硫黄 1.2,促进剂NS 0.8。

1.3 主要设备和仪器

X(S)K-160型开炼机,上海双翼橡塑机械有限公司产品;KSS-300型转矩流变仪,上海科创橡塑机械设备有限公司产品;GT-M2000-A型硫化仪和AI-7000S型电子拉力机,中国台湾高铁检测仪器有限公司产品;MZ-4016B型门尼粘度仪,江苏明珠试验机械有限公司产品;HS 1007-RTMO型自动硫化机,佳鑫电子设备科技(深圳)有限公司产品;JSM-7500F型场发射扫描电子显微镜(SEM),日本电子公司产品。

1.4 试样制备

预混:将废轮胎胎面胶粉、活化剂和芳烃油按再生配方加入高速搅拌机(温度为80 ℃,转速为800 r min-1)中预混10 min,排料后室温冷却,备用。

再生橡胶制备:将140 g预混好的物料加入容积为200 mL的转矩流变仪(此实验中主要起再生作用),设定温度为200 ℃,转速为30 r min-1,再生时间为15 min。

再生橡胶混炼工艺:将转矩流变仪排出的粉状再生橡胶在开炼机上常温薄通18次,下片,取样(约20 g,停放24 h后测试门尼粘度),剩余胶料分步加入硫化体系,混炼均匀,薄通打三角包,下片。硫化条件为145 ℃/10 MPat90,试样停放24 h后进行性能测试。

1.5 测试分析

(1)交联密度:采用平衡溶胀法,参照文献[4]进行测试。

(2)溶胶质量分数:称取一定质量且厚度小于2 mm的试样,用滤纸包裹后放入索氏提取器中,先用丙酮抽提12 h,取出在真空干燥箱中于60 ℃下干燥至恒质量(m1),然后再用甲苯抽提14 h,取出在真空干燥箱中于60 ℃下干燥至恒质量(m2),则溶胶质量分数为(m1-m2)/m1。

(3)门尼粘度、硫化特性和物理性能均按相应的国家标准进行测试。

(4)SEM分析:对试样拉伸断口表面喷金处理,采用SEM观察断面形貌。

2 结果与讨论

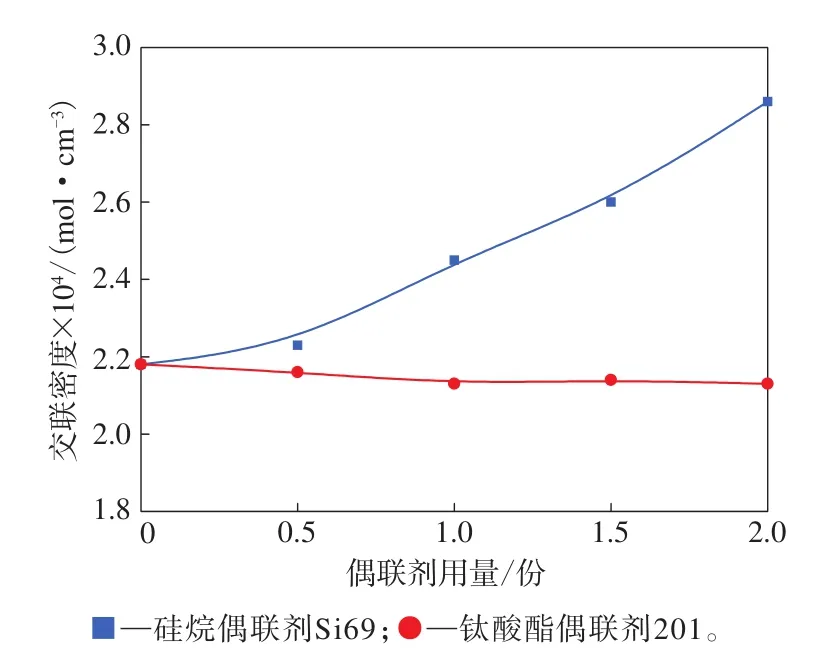

2.1 交联密度

偶联剂用量对再生橡胶交联密度的影响如图1所示。

图1 偶联剂用量对再生橡胶交联密度的影响

由图1可以看出:随着硅烷偶联剂Si69用量的增大,再生橡胶的交联密度逐渐增大,这可能是由于硅烷偶联剂Si69在硫化体系中具有硫化剂的作用,因此提高了硫化体系的交联密度[5];而随着钛酸酯偶联剂201用量的增大,再生橡胶的交联密度变化不大,说明钛酸酯偶联剂201对再生橡胶交联密度的影响不大。

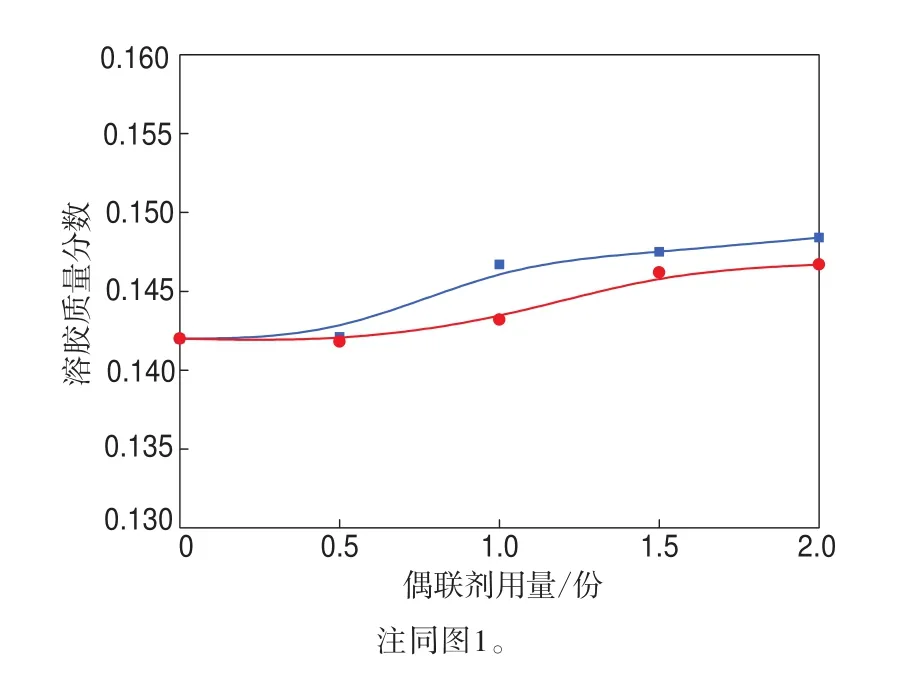

2.2 溶胶质量分数

偶联剂用量对再生橡胶溶胶质量分数的影响如图2所示。

图2 偶联剂用量对再生橡胶溶胶质量分数的影响

从图2可以看出,随着硅烷偶联剂Si69和钛酸酯偶联剂201用量的增大,再生橡胶的溶胶质量分数呈增大趋势,但变化不大,说明偶联剂对再生橡胶的溶胶质量分数影响不大。

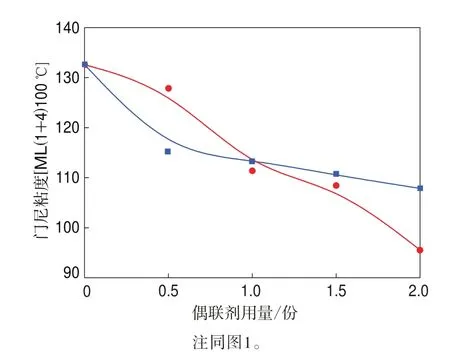

2.3 加工性能

偶联剂用量对再生橡胶门尼粘度的影响如图3所示。

图3 偶联剂用量对再生橡胶门尼粘度的影响

由图3可以看出:随着偶联剂用量的增大,再生橡胶的门尼粘度呈下降趋势;当偶联剂用量为0.5份时,添加钛酸酯偶联剂201的再生橡胶的门尼粘度相对较高;当偶联剂用量为1~2份时,添加硅烷偶联剂Si69的再生橡胶的门尼粘度相对较高。这可能是由于硅烷偶联剂Si69与橡胶的长链分子相互作用,从而使再生橡胶的门尼粘度下降;而钛酸酯偶联剂201表面的直链烷烃能够增加与聚烯烃的相容性,从而降低体系的门尼粘度[2]。

2.4 硫化特性

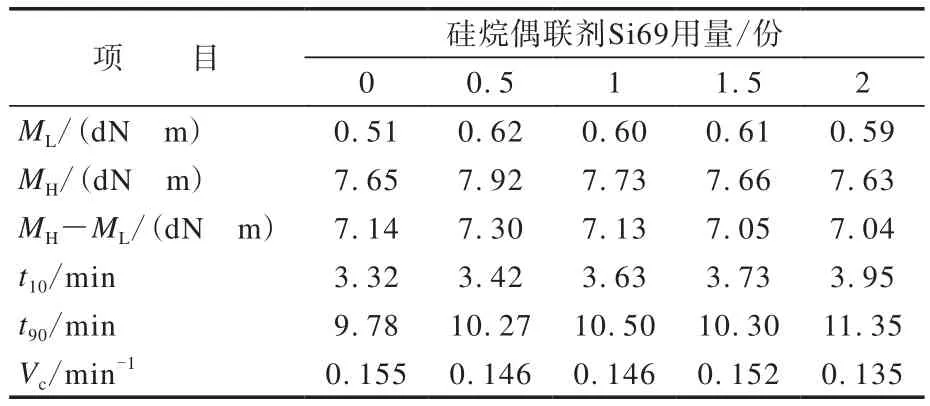

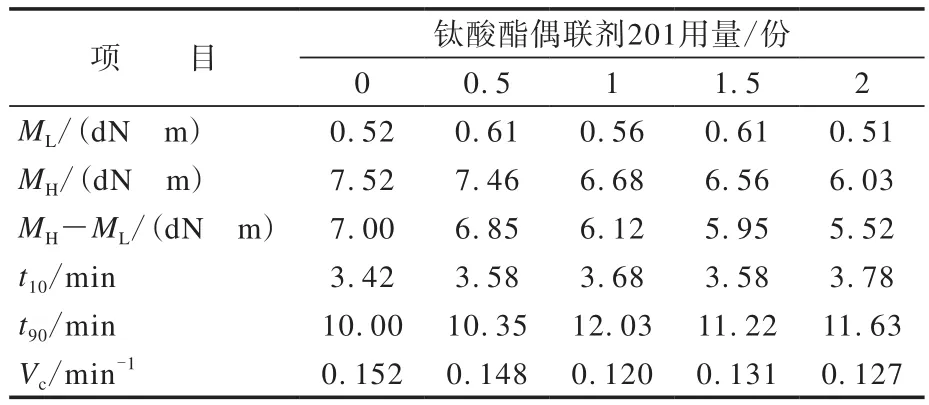

硅烷偶联剂Si69和钛酸酯偶联剂201用量对再生橡胶硫化特性(145 ℃)的影响分别如表1和2所示。

表1 硅烷偶联剂Si69用量对再生橡胶硫化特性的影响

表2 钛酸酯偶联剂201用量对再生橡胶硫化特性的影响

由表1和2可以看出:随着硅烷偶联剂Si69用量的增大,再生橡胶的MH与ML之差、t10和硫化速率(Vc)变化不大,t90总体延长;而随着钛酸酯偶联剂201用量的增大,再生橡胶的MH与ML之差逐渐减小,t10变化不大,t90总体延长,Vc呈减小趋势。

2.5 物理性能

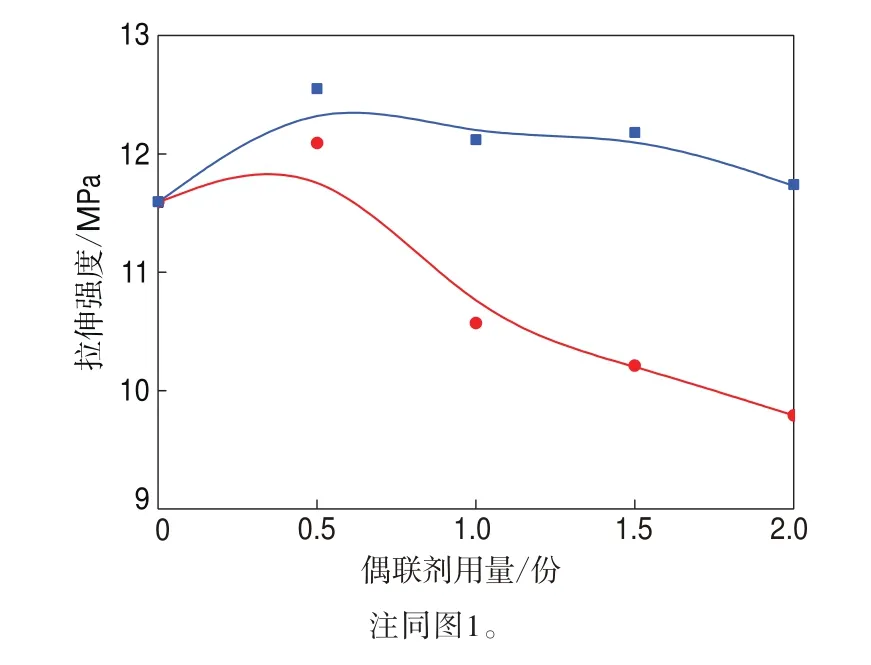

偶联剂用量对再生橡胶拉伸强度的影响如图4所示。

图4 偶联剂用量对再生橡胶拉伸强度的影响

由图4可以看出:随着硅烷偶联剂Si69用量的增大,再生橡胶的拉伸强度变化很小;而随着钛酸酯偶联剂201用量的增大,再生橡胶的拉伸强度先增大后减小。这可能是由于钛酸酯偶联剂在体系中起着偶联和填充的作用,当偶联剂用量较小时,再生橡胶大分子束缚小,易滑动取向,应力分布均匀,因而拉伸强度较大;随着偶联剂用量的增大,偶联的大分子数量增多,受束缚大,不易滑动,应力分布不均匀,因此拉伸强度下降[2]。

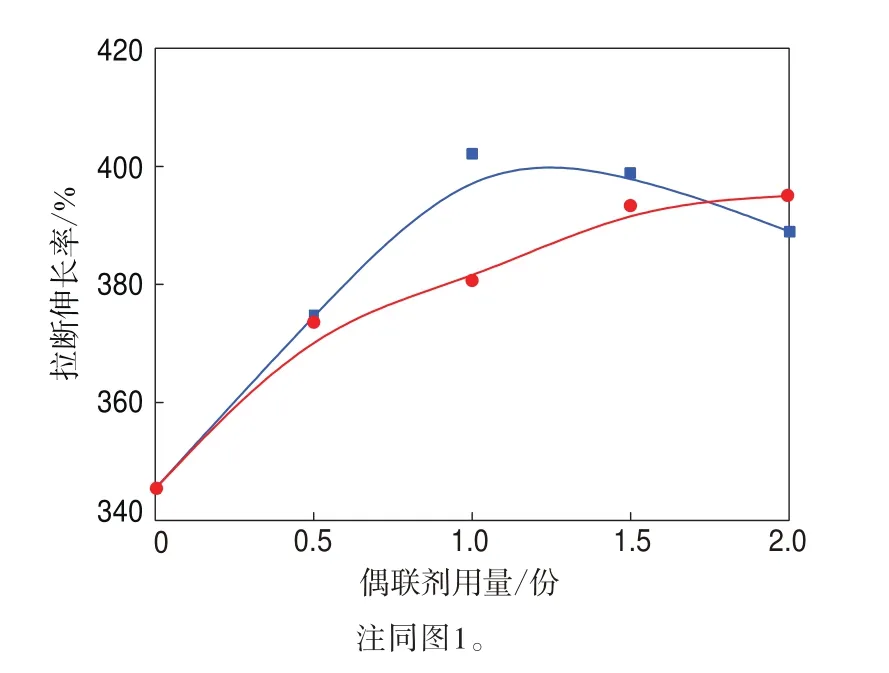

偶联剂用量对再生橡胶拉断伸长率的影响如图5所示。

图5 偶联剂用量对再生橡胶拉断伸长率的影响

由图5可以看出:随着硅烷偶联剂Si69用量的增大,再生橡胶的拉断伸长率先增大后减小,这可能是由于硅烷偶联剂Si69用量增大,硫化胶的交联密度增大,使再生橡胶的物理性能得到改善,但随着交联密度的不断增大,分子链的柔顺性降低,使再生橡胶的拉断伸长率下降[3];随着钛酸酯偶联剂201用量的增大,再生橡胶的拉断伸长率逐渐增大。

综上所述,当再生条件及偶联剂用量相同时,添加硅烷偶联剂Si69的再生橡胶综合物理性能较好。

2.6 SEM分析

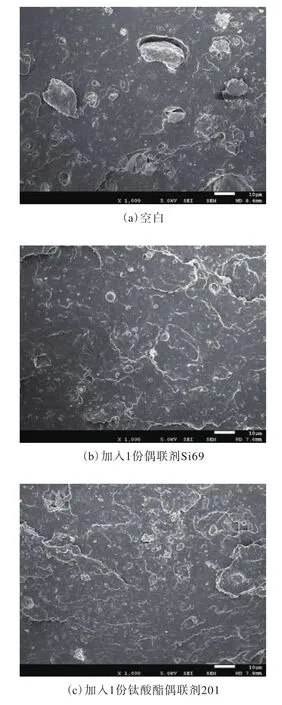

再生橡胶拉伸断面的SEM照片如图6所示。

图6 再生橡胶拉伸断面的SEM照片(放大1 000倍)

由图6(a)可以看出,空白试样的拉伸断面不平整,有微米级的颗粒及孔洞存在,颗粒大小不均一。孔洞可能是由于在拉伸过程中胶粒从再生橡胶基体中拔出或从再生橡胶基体脱离所致,而且有些胶粒处于将要拔出而未拔出的状态。由图6(b)可以看出,添加1份硅烷偶联剂Si69的再生橡胶的拉伸断面相对比较平整,断层分布相对比较均匀,微米级颗粒及孔洞较少。由图6(c)可以看出,加入1份钛酸酯偶联剂201的再生橡胶的拉伸断面不平整,断层分布不均匀,微米级颗粒及孔洞较少。这说明硅烷偶联剂Si69和钛酸酯偶联剂201的加入改善了再生橡胶中填料的分散性及相容性。

3 结论

(1)随着硅烷偶联剂Si69用量的增大,再生橡胶的交联密度逐渐增大,溶胶质量分数变化不大;而随着钛酸酯偶联剂201用量的增大,再生橡胶的交联密度和溶胶质量分数均变化不大。

(2)随着硅烷偶联剂Si69和钛酸酯偶联剂201用量的增大,再生橡胶的门尼粘度逐渐下降,t10变化不大,t90总体延长。

(3)随着硅烷偶联剂Si69用量的增大,再生橡胶的拉伸强度变化不大,拉断伸长率先增大后减小;随着钛酸酯偶联剂201用量的增大,再生橡胶的拉伸强度先增大后逐渐减小,拉断伸长率逐渐增大。

(4)SEM分析表明,添加硅烷偶联剂Si69的再生橡胶的拉伸断面相对较平整,微米级粒子及孔洞较少。