发泡剂ACP对丁腈橡胶/聚氯乙烯发泡材料开孔性能的影响

郑丛丛,韩丙凯,陶 磊,冯绍华

(青岛科技大学 高性能聚合物研究院,山东 青岛 266042)

发泡剂ACP为浅黄色结晶粉末,由发泡剂AC、H和其他发泡助剂复合而成,不含铅、镉等有毒的化合物,能在较低的温度下快速分解,具有发泡性能稳定、发泡材料弹性好、泡孔结构均匀稳定等优点。丁腈橡胶(NBR)/聚氯乙烯(PVC)共混发泡材料具有柔性,由于柔性泡沫绝热制品具有质轻、柔软、耐热、阻燃、耐腐蚀、成本低、效率高等特点,因此具有广阔的市场前景[1]。

本工作将发泡剂ACP用于NBR/PVC发泡,研究发泡剂ACP在胶料中的分解温度和放热量及其用量对NBR/PVC硫化和发泡过程的影响,为发泡剂ACP用于NBR/PVC发泡材料提供理论依据。

1 实验

1.1 主要原材料

NBR,牌号3305,中国石油兰州石化公司产品;PVC,牌号S700,中国石化齐鲁石化公司产品;发泡剂ACP,青岛信诺化工有限公司产品。

1.2 试验配方

NBR/PVC 90/10,碳酸钙 10,炭黑N330 10,氧化锌 5,硬脂酸 2,防老剂4010NA 2,防老剂RD 1,硫黄 1,促进剂CZ 0.75,促进剂TMTD 0.75,发泡剂ACP 变量。

1.3 主要设备与仪器

SK-160B型两辊开炼机,上海橡胶机械厂产品;XSM-1/10-120型橡塑实验密炼机,上海科创橡塑机械设备有限公司产品;1S-F型热重(TG)分析仪(TGA)/差示扫描量热仪(DSC),梅特勒-托利多公司产品;EK-2000P型硫化发泡仪,高铁检测仪器有限公司产品;SMZ1500型体视显微镜,北京中仪光科科技发展有限公司产品;DHG20型电热干燥箱,山东潍坊医疗器械厂产品。

1.4 混炼工艺与试样制备

(1)PVC预膨润。对PVC预膨润,以保证塑化时的均匀性。将PVC加热到80 ℃,加入增塑剂TOTM和钙/锌热稳定剂,制成糊状物,在80 ℃烘箱中放置2 h。

(2)PVC塑化。将预膨润后的PVC放入密炼机中塑化3~5 min,使PVC在转子上由白色颗粒转化为连续透明状。密炼室温度为140~145 ℃,转子转速为60 r min-1。

(3)NBR/PVC共混。将塑化后的NBR、氧化锌、硬脂酸、防老剂4010NA和RD、炭黑、碳酸钙等加入到密炼机中,混炼7 min,排胶温度控制在150℃左右,制成NBR/PVC母胶,停放至室温。

(4)开炼下片。在低温开炼机上,向NBR/PVC母胶中加入发泡剂、硫化体系混炼,薄通5次后下片。

(5)试样制备。硫化前将NBR/PVC混炼胶片返炼,称取一定量的NBR/PVC混炼胶,放入到模具中硫化发泡。

1.5 测试分析

(1)TGA/DSC分析,测试条件:温度范围30~300 ℃,升温速率 10 ℃ min-1,氮气氛围。

(2)硫化发泡曲线采用硫化发泡仪测定。

(3)密度和硬度按相应国家标准进行测试。

(4)泡孔表面结构采用体视显微镜观察。

2 结果与讨论

2.1 发泡剂ACP的分解特性

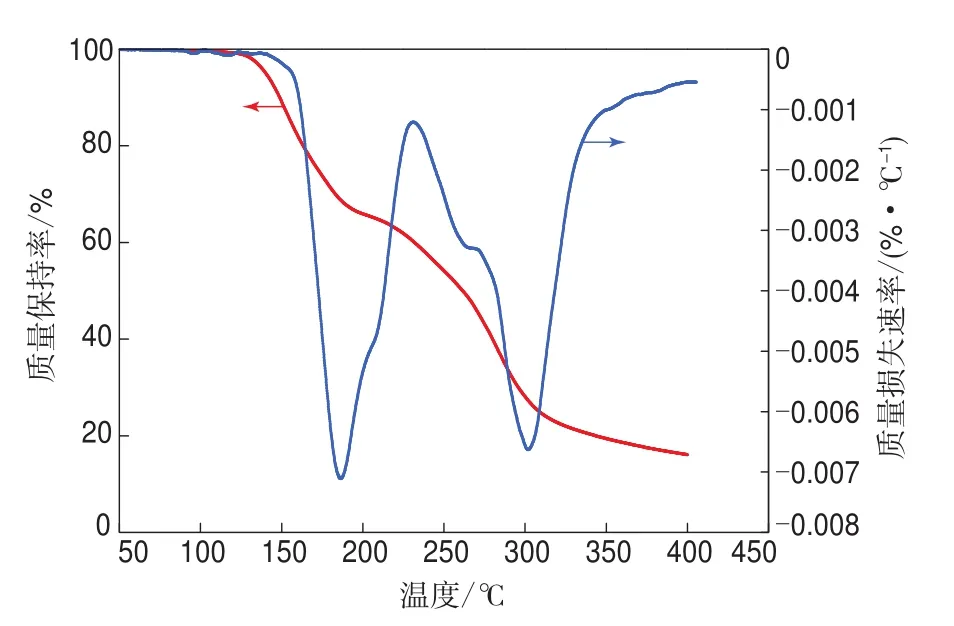

采用TGA/DSC分析发泡剂ACP的分解特性,结果如图1和2所示。

图1 发泡剂ACP的TG/DTG曲线

图2 发泡剂ACP的DSC曲线

从图1和2可以分析得到发泡剂ACP的TG特征参数和DSC特征参数,分别如表1和2所示。

表1 发泡剂ACP的TG特征参数

表2 发泡剂ACP的DSC特征参数

从图1可以看出:发泡剂ACP出现两段分解,在102~207 ℃范围内,质量损失率为34.1%,质量损失速率最大时温度为155 ℃;在207~393 ℃范围内,质量损失率为48.5%,质量损失速率最大时温度为288 ℃。

从图2可以看出:ACP受热时首先出现一个吸热峰,峰温为125 ℃,吸热焓为95.8 J g-1,吸热峰结束后迅速出现了另一个放热峰,峰温在154 ℃,放热焓为1 007.3 J g-1,154 ℃的放热峰温对应发泡剂ACP的TG曲线中第1阶段分解时的最大分解速率温度值,放热峰的温度范围是130~205 ℃,对应发泡剂ACP第1阶段分解时所需的温度范围,因此可以得出,发泡剂ACP产生气体有效的分解温度为130~205 ℃;发泡剂ACP为复合组成,热分解过程比单一发泡剂复杂,发泡助剂的加入会降低发泡剂的分解温度,在应用于聚合物时,随着聚合物种类的变化,硫化发泡温度也会有所差异,但发泡剂ACP受热分解的温度在200 ℃以下,质量损失率在34.1%以下。

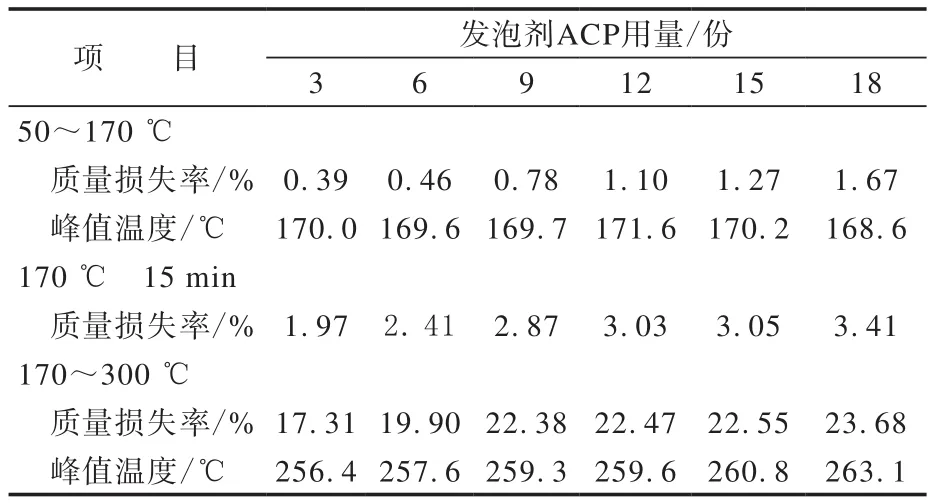

2.2 发泡剂ACP在NBR/PVC共混胶中的热性能

发泡剂ACP在NBR/PVC共混胶中的TG和DTG曲线分别如图3和4所示。从图3和4得出TG特征参数,如表3所示。

图3 发泡剂ACP在NBR/PVC共混胶中的TG曲线

图4 发泡剂ACP在NBR/PVC共混胶中的DTG曲线

表3 发泡剂ACP在共混胶中的TG特征参数

从图3可以看出,质量损失台阶的高度与发泡剂ACP的用量有关,发泡剂ACP用量越大,质量损失台阶越高。从图4可以看出,发泡剂ACP用量越大,质量损失速率峰越明显。

从表3可以看出,在50~170 ℃范围内,质量损失率比较小,且与发泡剂ACP用量成正比。

采用TGA模拟共混胶在受热时发泡剂的分解情况,在170 ℃下恒温15 min,不同用量的发泡剂ACP都出现分解峰,恒温阶段,发泡剂分解量比较大,且与发泡剂ACP用量成正比。

对比图1(在288 ℃出现第2个质量损失速率峰)分析,图4中在260 ℃出现质量损失速率峰,一部分是发泡剂ACP分解造成的,另一部分是共混胶中其他物质分解影响所致。

2.3 发 泡剂ACP用量对NBR/PVC硫化特性和发泡特性的影响

在170℃下,不同发泡剂ACP用量的NBR/PVC共混胶的硫化特性和发泡特性参数如表4所示。从表4可以看出:随着发泡剂ACP用量的增大,ML和MH都依次减小,这是由于在硫化温度下,发泡剂受热分解产生气体,产生气体量越大,在胶料中形成的气压越高,此时硫化交联网络也开始形成,气压会影响形成交联网络的强度,因此增大发泡剂ACP用量会导致硫化转矩减小;t10和t50均随着发泡剂ACP用量增大而缩短,由于发泡剂ACP由发泡剂AC、H和其他发泡助剂复合而成,发泡助剂有促进硫化的作用,因此发泡剂ACP用量越大,促进效果越明显;但t90随着发泡剂ACP用量增大而延长,这与发泡剂热分解产生的气体量有关,发泡剂用量越大,热分解产生气体所需时间越长,产生气体的过程影响了硫化交联网络的形成过程,因此t90随着发泡剂ACP用量增大而延长。

表4 不同发泡剂ACP用量的NBR/PVC共混胶的硫化特性和发泡特性参数

从表4中发泡特性参数可以看出,发泡过程中产生的最大压力与发泡剂ACP的用量成正比。

2.4 发 泡剂ACP用量对NBR/PVC发泡材料泡孔结构和性能的影响

采用自由发泡法[2-3]发泡,不同发泡剂ACP用量的NBR/PVC发泡材料的泡孔结构如图5所示。

图5 不同发泡剂ACP用量的NBR/PVC发泡材料的泡孔结构(放大50倍)

从图5可以看出,随着发泡剂ACP用量的增大,泡孔有增大的趋势。从图5(a)~(c)可以看出,泡孔直径变大,而且泡孔大小比较均匀。从图5(c)~(f)可以看出,泡孔壁越来越厚,泡孔之间的连通性减小,泡孔大小均匀性降低。

由于发泡剂分解速率和硫化交联网络形成速率影响发泡材料的泡孔结构,因此在一定硫化体系下,发泡剂用量应结合发泡材料的泡孔结构和性能确定。在硫化温度170 ℃下,不同发泡剂ACP用量的NBR/PVC发泡材料的性能如表5所示。

表5 不同发泡剂ACP用量的NBR/PVC发泡材料的性能

从表5可以看出,NBR/PVC发泡材料的密度随着发泡剂ACP用量增大而出现先减小后增大的趋势,发泡剂ACP用量达到9份时,密度最低;开孔率随着发泡剂ACP用量的增大而增大,发泡剂ACP用量为15份时,开孔率达到最大值。

3 结论

(1)随着发泡剂ACP用量的增大,NBR/PVC发泡材料的泡孔有增大的趋势;发泡剂ACP用量达到9份时,密度最低;发泡剂ACP用量为9~18份时,随着其用量增大,泡孔壁越来越厚,泡孔间的连通性减小,泡孔大小均匀性降低。

(2)NBR/PVC发泡材料的开孔率随着发泡剂ACP用量的增大而增大,发泡剂ACP用量为15份时,开孔率达到最大值。