氢化丁腈橡胶配合体系的研究

周 阳,邹 华*,冯予星,张立群,2

(1.北京化工大学 北京市先进弹性体工程技术研究中心,北京 100029;2.北京化工大学 北京市新型高分子材料制备与加工重点实验室,北京 100029)

随着石油、汽车工业的快速发展,橡胶密封材料除要求耐油外,还对耐热、耐臭氧和耐化学介质性能提出了苛刻要求。传统丁腈橡胶(NBR)已不适用,而氟橡胶和丙烯酸酯橡胶等价格昂贵,工艺性能较差。氢化丁腈橡胶(HNBR)既可满足上述要求,又具有良好的性价比和优异的工艺性能。研究者们对HNBR的结构和性能[1-3]以及填料体系[4-6]、防护体系[7]、增塑体系[8-9]进行了大量研究,但对HNBR整个配合体系的研究较少。

本工作研究硫化剂DCP和助交联剂TAIC用量以及填料、防老剂和增塑剂种类对HNBR性能的影响,旨在为开发高性能HNBR材料及制品提供参考。

1 实验

1.1 主要原材料

HNBR,牌号Zetpol 2010L,丙烯腈质量分数为0.36,饱和度为96%,日本瑞翁公司产品;硫化剂DCP,纯度为99%,上海方锐达化学品有限公司产品;助交联剂TAIC,纯度为70%,南京金陵石化科技开发公司产品;半补强炭黑SRF,天津海豚炭黑有限公司产品。

1.2 主要仪器与设备

XK-160型两辊开炼机,上海橡胶机械一厂产品;MR-C3型无转子硫化仪和M3810c型门尼粘度仪,北京环峰化工机械实验厂产品;25 t平板硫化机,上海橡胶机械制造厂产品;BS61 Ⅱ型邵氏A型硬度计,德国Bareiss仪器公司产品;CMT-4104型微控电子万能试验机,深圳新三思材料检测有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;DSC1型差示扫描量热(DSC)仪,瑞士Mettler-Toledo公司产品。

1.3 试样制备

HNBR生胶在开炼机上常温塑炼至包辊,依次加入防老剂、填料、增塑剂、硫化剂和助交联剂。打三角包,混炼均匀后出片。混炼胶在平板硫化机上硫化,硫化条件为150 ℃/15 MPa (t90+3 min);硫化后停放16 h,裁片待测。

1.4 测试分析

门尼粘度按GB/T 1232.1—2000《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分:门尼粘度的测定》进行测试;硫化特性按GB/16584—1996《橡胶 用无转子硫化仪测定硫化特性》进行测试;拉伸性能按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试;撕裂强度按GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》进行测试,采用直角形试样;热空气老化性能按GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行测试;高温压缩永久变形按GB/T 7759—1996《硫化橡胶、热塑性橡胶 常温、高温和低温下压缩永久变形测定》进行测试,压缩率为25%;玻璃化温度(Tg)采用DSC仪测试,升温速率为10 ℃ min-1,扫描范围为-80~+60 ℃。

2 结果与讨论

2.1 硫化剂DCP和助交联剂TAIC用量

试验配方为:HNBR 100,半补强炭黑SRF 50,防老剂445 1,防老剂ZMMBI 1,增塑剂DOP 5,硫化剂DCP 变量,助交联剂TAIC 变量。

硫化剂DCP用量对HNBR胶料硫化特性的影响如图1所示。从图1可以看出,随着硫化剂DCP用量增大,HNBR胶料的t10和t90缩短,最大转矩与最小转矩差值(Fmax-FL)增大,这表明HNBR硫化胶的交联密度逐渐增大。

图1 硫化剂DCP用量对HNBR胶料硫化特性的影响

硫化剂DCP和助交联剂TAIC用量对HNBR硫化胶性能的影响如表1所示。从表1可以看出:随着硫化剂DCP用量增大,硫化胶的100%定伸应力增大,拉伸强度先增大后基本保持不变,拉断伸长率、撕裂强度和高温压缩永久变形减小;随着助交联剂TAIC用量增大,硫化胶的100%定伸应力增大,拉断伸长率减小,这说明助交联化剂TAIC用量的增大提高了硫化胶的交联密度;老化后硫化胶的邵尔A型硬度和拉伸强度均增大,拉断伸长率均减小,这是因为硫化胶发生了交联老化,其交联密度增大;硫化剂DCP用量为4份、助交联剂TAIC用量为3份时,硫化胶的物理性能和耐老化性能较好。

表1 硫化剂DCP和助交联剂TAIC用量对HNBR硫化胶性能的影响

2.2 填料体系

试验配方为:HNBR 100,填料(变品种) 50,防老剂445 1,防老剂ZMMBI 1,增塑剂DOP 5,硫化剂DCP 4,助交联剂TAIC 3。

炭黑补强HNBR混炼胶的储能模量(G′)-应变曲线如图2所示。从图2可以看出,随着炭黑粒径增大,ΔG′减小,Payne效应减弱。

图2 炭黑补强HNBR混炼胶的G′-应变曲线

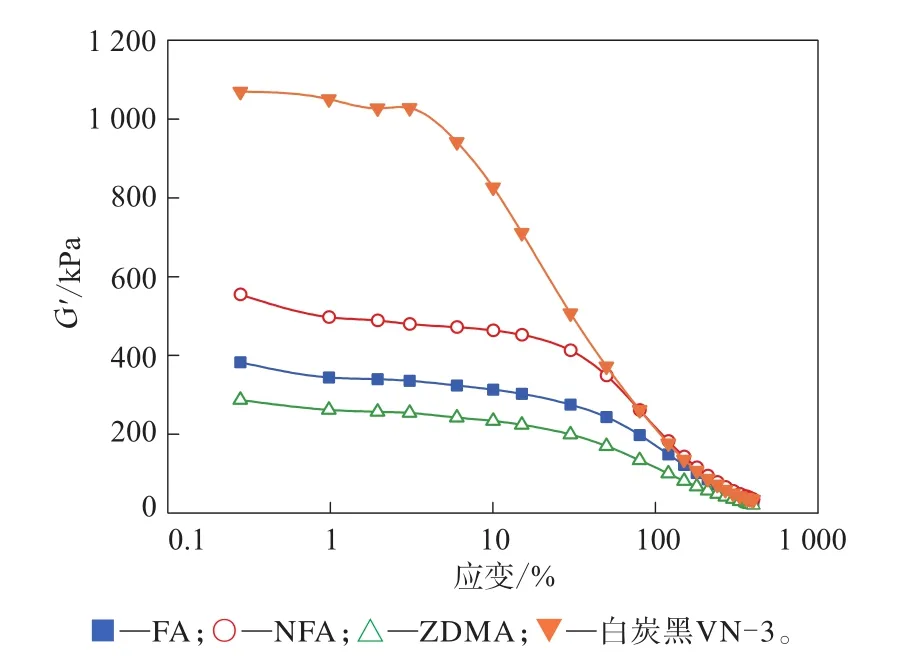

非炭黑填料补强HNBR混炼胶的G′-应变曲线如图3所示(FA为粉煤灰,NFA为FA经SCA处理剂[10]处理后的产物,ZDMA为甲基丙稀酸锌)。从图3可以看出,Payne效应由强到弱的填料依次为白炭黑VN-3,NFA,FA和ZDMA。这是因为白炭黑VN-3为纳米级粒子,粒径较小,Payne效应最强,分散性最差;ZDMA补强混炼胶Payne效应最弱,分散性最好。

图3 非炭黑填料补强HNBR混炼胶的G′-应变曲线

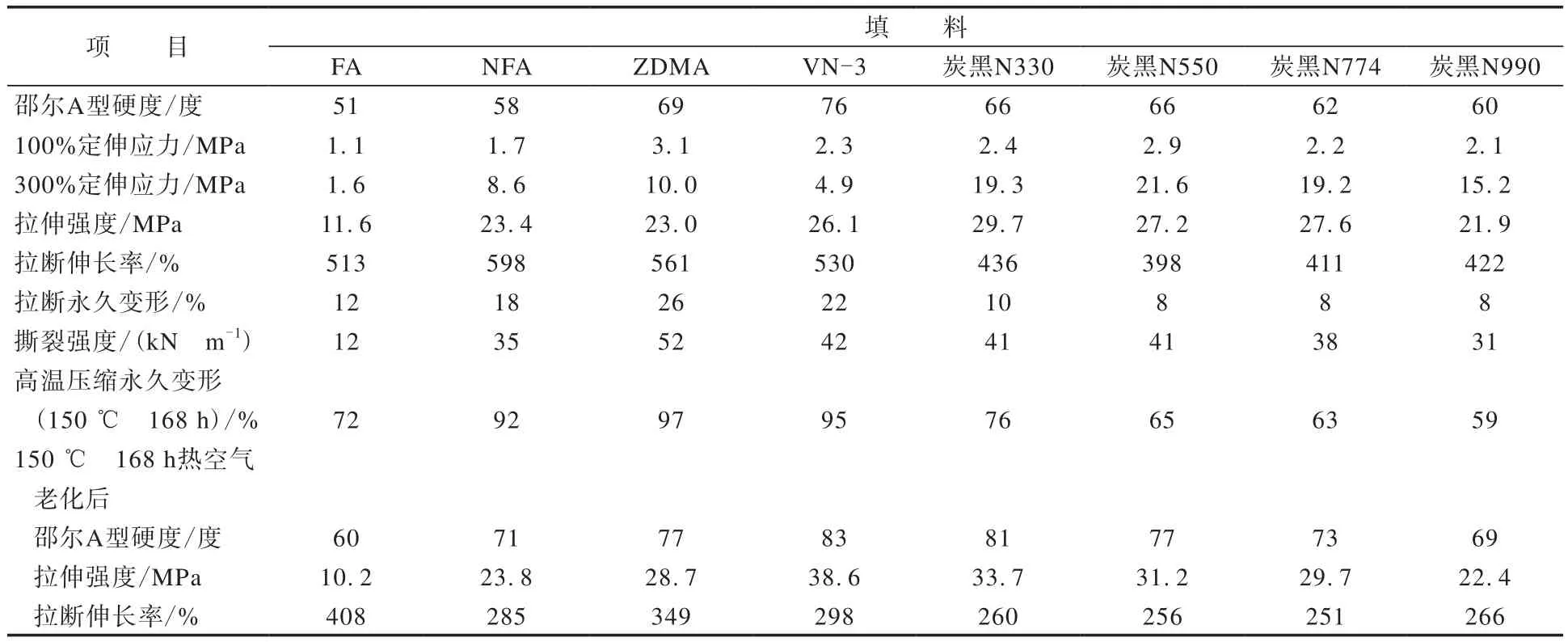

不同填料补强HNBR硫化胶的性能如表2所示。从表2可以看出:FA表面惰性,其补强效果不佳;NFA的补强效果与炭黑N990相当;ZDMA的补强效果较好,但其硫化胶的高温压缩永久变形高达97%,因此ZDMA不适合单独补强HNBR,可考虑与其他填料并用;随着炭黑粒径增大,硫化胶的拉伸强度呈下降趋势,高温压缩永久变形减小,这是因为大粒径炭黑在胶料中分散性较好,与胶料间界面作用力较小。总体而言,炭黑N774补强HNBR硫化胶兼具较好的物理性能和较小的高温压缩永久变形。

表2 不同填料补强HNBR硫化胶性能

2.3 防护体系

试验配方为:HNBR 100,炭黑N774 50,增塑剂DOP 5,硫化剂DCP 4,助交联剂TAIC 3,两种防老剂(并用比为1/1) 2。

防护体系对HNBR硫化胶性能的影响如表3所示。从表3可以看出,加入防护体系后,硫化胶的拉伸强度减小,拉断伸长率增大,这说明防老剂阻碍硫化反应的进行,硫化胶的交联密度减小。对比3组防护体系硫化胶的性能可知,防老剂ZMMBI/4010NA和防老剂4010NA/RD体系对硫化反应的阻碍作用较大,这是因为防老剂4010NA分子链上的-NH基团与硫化剂DCP分解产生的自由基相结合,阻碍硫化反应进行。老化后防老剂ZMMBI/4010NA和防老剂4010NA/RD体系硫化胶的拉伸强度大幅增大,这是因为老化时硫化剂DCP分解产生的自由基从交联网络中脱离,重新进入硫化反应,使硫化胶交联网络更完善。防老剂ZMMBI/445体系硫化胶的物理性能与不加防护体系的硫化胶接近,老化后其拉伸强度和拉断伸长率保持良好,这是因为防老剂445分子仲胺上的取代基体积较大,位阻效应明显,稳定性好,对硫化阻碍小,且防老剂445与ZMMBI具有较好的协同作用,因此防老剂ZMMBI/445体系硫化胶的拉伸强度较大,耐老化性能优异。

表3 防护体系对HNBR硫化胶物理性能的影响

2.4 增塑体系

试验配方为:HNBR 100,炭黑N774 50,防老剂445 1,防老剂ZMMBI 1,硫化剂DCP 4,助交联剂TAIC 3,增塑剂(变品种) 5。

增塑剂对HNBR硫化胶性能的影响如表4所示。

表4 增塑剂对HNBR硫化胶性能的影响

从表4可以看出:加入增塑剂后,硫化胶的门尼粘度减小;增塑剂对硫化胶的拉伸强度和拉断伸长率影响较小;相比其他3种增塑剂,聚酯的相对分子质量最大,其硫化胶的门尼粘度最大;增塑剂DOP和TOTM对硫化胶的高温压缩永久变形影响不大,而TP-95和聚酯对硫化胶的高温压缩永久变形影响较大。

不同增塑剂的HNBR硫化胶DSC曲线如图4所示。从图4可以看出:未添加增塑剂的硫化胶的Tg最高,添加增塑剂的硫化胶Tg从低到高的顺序依次为增塑剂TP-95硫化胶、增塑剂TOTM硫化胶、增塑剂DOP硫化胶和聚酯硫化胶。由此可见,增塑剂TP-95硫化胶的耐寒性能最好,增塑剂TOTM硫化胶次之。

图4 增塑剂增塑HNBR硫化胶的DSC曲线

总体来看,增塑剂TOTM硫化胶的综合性能最好。

3 结论

HNBR的优化配合体系为:硫化剂DCP用量为4份、助交联剂TAIC用量为3份,填料为炭黑N774(50份),防护体系为防老剂ZMMBI/445(并用比为1/1),增塑剂为TOTM(5份)。所得硫化胶的拉伸强度为26.9 MPa,拉断伸长率为382%,150℃ 168 h压缩永久变形为50%。150 ℃ 168 h老化后拉伸强度为26.0 MPa,拉断伸长率为264%,综合性能较好。