基于双轴中心定位的小孔磨削快速对刀

杨守镇,周海波,杨国举,武魁

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

磨削对刀是确定砂轮加工面与工件待加工面相对位置的过程,具体到内圆磨床,就是确定可用砂轮的外径面与工件内径面的相对位置,以设置磨削参数的过程。这个过程分为2步:1)对砂轮进行修整,使砂轮的外径尺寸和圆度满足磨削需求;2)将砂轮移动到工件内孔中,使砂轮慢慢靠近工件内径面直到接触,确定移动的距离,从而设置相应的磨削参数。因此,磨削对刀是磨削的关键步骤,可提高对刀效率、简化磨床操作,特别是对于内径3~10 mm的小孔磨削,由于内径尺寸对砂轮的特殊要求,磨削对刀更具有重要意义。

1 小孔磨削对刀的难点

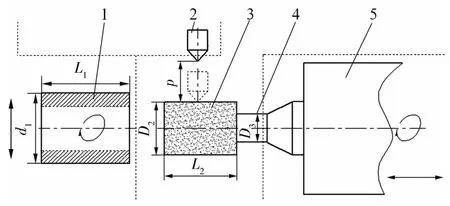

小孔磨削原理如图1所示,砂轮尺寸、位置是磨削对刀的关键。

图1 小孔磨削示意图Fig.1 Diagram of small hole grinding

1.1 砂轮外径差异的影响

砂轮使用粘接剂粘在砂轮接杆上,造成一定的同轴度误差,再加上砂轮本身的形状误差,导致砂轮外径轨迹变动较大,必须在磨削前对砂轮进行修整,统一外径尺寸并改善圆度;修整对刀时必须留有一定的余量,以免碰撞砂轮。

1.2 砂轮尺寸的影响

磨削时砂轮外径需小于工件内径,同时受砂轮接杆外径约束,可利用厚度有限,必须频繁更换,为了在修整后获得尽量大的砂轮线速度,一般小孔磨削中砂轮外径大于工件内径,这也导致新砂轮无法直接进行磨削对刀[1]。

2 内圆磨削的对刀步骤

2.1 零点、原点和新砂轮位置

砂轮修整补偿时,电气系统自动记忆砂轮的修整量,使磨削完成时金刚笔和砂轮外径的相对位置不变,此位置为工件拖板的磨削进给始点,称为零点。

原点是机床拖板的一个参考点,在此点发出电气信号校准机床拖板的定位位置,保证定位的准确性。原点可以在移动范围的任何位置。

当砂轮直径过小时,工件拖板返回砂轮的修整(现有内圆磨床修整器位于工件拖板上)处即砂轮修整前的位置,被称为新砂轮位置。此处砂轮的修整量清零,更换新砂轮后重新进行修整和磨削,实际应用中,新砂轮位置通常被设置成原点。

2.2 小孔磨削的一般对刀方法

以磨削内径d1=8 mm、长L1=20 mm的轴承钢材料通孔为例,一般要求砂轮外径D2=10 mm,砂轮接杆安装外径D3=4 mm,砂轮的可利用厚度仅1.75 mm(由于成本和工艺问题,文中所用砂轮为氧化铝或碳化硅砂轮,不涉及CBN、金刚石砂轮)[2]。具体对刀步骤如下:

1)新砂轮进行修整对刀,确定金刚笔到砂轮的快靠量p,砂轮修圆、直径减小至合适尺寸(能进入工件内孔),并记录此处砂轮的修小量a。

2)砂轮进入工件内孔,设置工件拖板新砂轮位置;磨削对刀,设定磨削参数。

3)砂轮退出,靠近金刚笔,重新设定修整快靠量p。

4)工件进行磨削,计数修整,到砂轮最小尺寸后返回原点,更换新砂轮。

5)工件拖板后退a,设置新砂轮位置;金刚笔到砂轮的快靠量为p+a;其他参数不变,进行砂轮长期修整及磨削。

显然上述磨削对刀步骤繁琐,且要求操作人员具有丰富的经验,不符合人性化操作的机床设计目的,应加以改进。

3 基于双轴中心定位的对刀方法

3.1 对中位置的假设及新的对刀方法

显而易见,在工件转动中心和砂轮轴对中时设置新砂轮位置能够在小孔磨削时最大效率的利用砂轮,而小孔磨削时的长修、对刀、设新砂轮位置的过程实质上是找参考点的过程,如果在机床设计时确定了此参考点,无疑将大大节省机床的对刀过程,提高机床效率。

假设机床存在一个工件与砂轮的对中位置,那么小孔磨削的过程为:

1)测量砂轮外径,加上余量δ,计算修小量a=D2+δ-d1(δ由砂轮的偏心量和预留磨削间隙确定,偏心量取最大值,磨削间隙满足冷却液能够进入磨削位置即可),从对中位置进行修整对刀,确定p,进行砂轮长修。

2)回对中位置,设磨削参数,磨削工件,计数修整(此处靠近量为p+a),到砂轮最小尺寸后更换砂轮。

此操作流程中,砂轮修整作为一个独立功能出现,修整结束代表砂轮满足磨削需要,机床回到对中位置(对中位置可以是原点,即把机床的参考点定位在对中位置,二者不冲突),即可以进行正常磨削。

3.2 中心定位的实现

为了实现工件中心与砂轮中心的精确定位,需要满足以下2个要求:

1)精密校准的机械定位。用特制的检具标定工件轴与砂轮轴的中心,使二者重合。如果机床采用电磁无心夹具,还须消除工件与工件轴之间偏心量的影响,务必使工件转动中心与砂轮转动中心的同轴度不大于20μm。

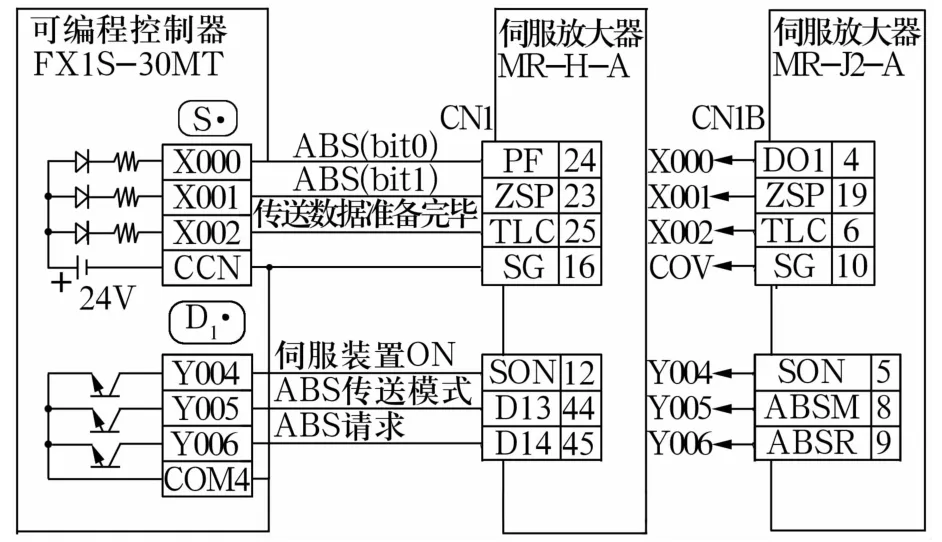

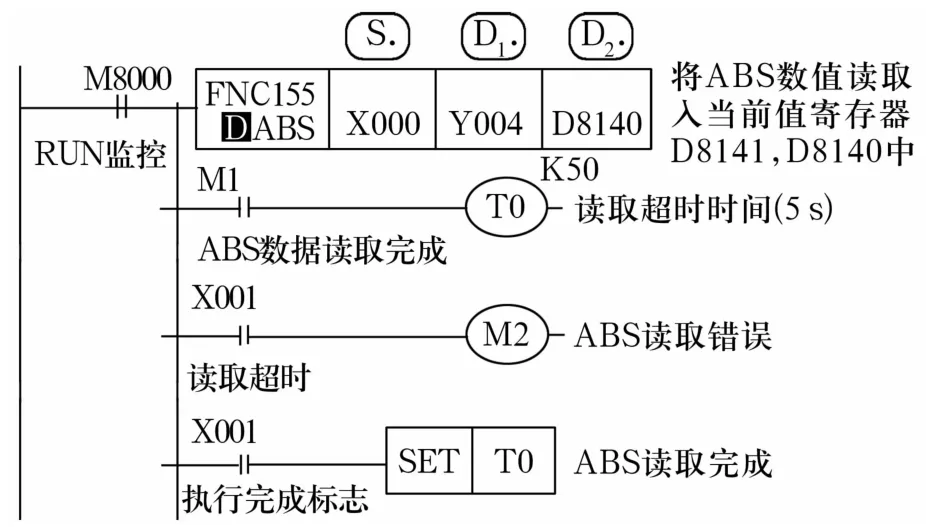

2)电气系统记忆中心位置并能方便地返回。实现方法有多种,文中采用读取绝对值伺服编码器轴位置的方法实现,即在两轴的对中位置读取工件轴伺服电动机编码器的位置信息并记录在PLC中,在返回对中位置时读取轴位置信息与存储信息比较,有偏差时校正。

举例说明:采用三菱PLC和伺服系统时的连线如图2所示,使用编码器绝对位置读取指令如图 3所示[3]。

图2 三菱PLC和伺服系统连接示意图Fig.2 Diagram of connection between mitsubishi PLC and servo system

图3 编码器的位置读取程序Fig.3 Position reading program for encoder

4 结束语

基于双轴中心定位的磨削对刀方式已在3MB201D缝纫机零件专用磨床上得到良好应用,实际对刀效率大大提高,证明了此对刀方式的可行性和有效性。双轴中心定位有可能使内圆磨床的对刀实现数据计算,为进一步实现全自动对刀提供了基础。另外,该定位方案同样可尝试应用于外沟道磨床。