扰流孔强化波纹板蓄热元件传热性能的实验研究

李鹏程, 孙志坚, 黄 浩, 汤 舟, 胡亚才

(浙江大学 热工与动力系统研究所,杭州 310027)

扰流孔强化波纹板蓄热元件传热性能的实验研究

李鹏程,孙志坚,黄浩,汤舟,胡亚才

(浙江大学 热工与动力系统研究所,杭州 310027)

摘要:采用瞬态实验方法研究了3种排列角度(15°、30°和45°)下的扰流孔波纹板蓄热元件的传热性能,并比较了等效泵功下的Nu/Nuo*值.结果表明:与未添加扰流孔的波纹板蓄热元件相比,3种排列角度下的带扰流孔的波纹板蓄热元件的平均Nu分别提高了17.1%、24.8%和34.9%;3种情况下的平均阻力因数f分别提高了24.7%、33.1%和38.4%;与排列角度为30°和15°相比,45°时的Nu/Nuo*分别提高了53.3%和67.8%,表明扰流孔排列角度为45°时,波纹板蓄热元件具有最佳性能.

关键词:扰流孔; 波纹板蓄热元件; 强化传热; 传热性能; 实验研究

蓄热式换热器如空气预热器可以回收燃烧烟气中的低品位热能,提高燃料利用率[1].密集的波纹板蓄热元件作为蓄热式换热器的核心部件,其结构决定了蓄热式换热器的传热性能和流通阻力等,而传热性能直接关系到蓄热式换热器的工作效率[2].因此,加强波纹板蓄热元件的基础理论研究和产品开发,对于降低生产成本,节约能源具有重要意义.添加扰流孔是一种有效的强化换热手段.Sahin 等[3-4]发现在传热元件上添加扰流孔,可以起到明显的强化换热效果.Karabacak等[5]研究发现,添加扰流孔后的传热元件在雷诺数Re高于临界值后,其传热性能比未添加扰流孔的传热元件有较大提升,并在实验结果基础上提出了Re和努塞尔数Nu的关系式.对于波纹板蓄热元件,目前应用较多的传热波纹板型有双皱纹型(DU板)、人字版型(CC板)、皱纹板型(CU板)以及双切口板型(DN板),其中国内应用广泛的是DU板和CC板.目前,CC板已有大量研究成果[6-9],而DU板的研究相对较少.

将无扰流孔DU-1板与文献[10]中DU板的实验值进行比较,在Re为1 000~11 000内,DU-1板平均传热性能比DU板低17.41%,但是其平均流动阻力比DU板要低55.96%,说明DU-1板改善了DU板的传热和阻力综合性能.为了深入探究扰流孔强化传热的性能,笔者利用瞬态实验方法研究了3种排列角度(15°、30°和45°)下带扰流孔的DU-1板的传热与流动性能,并从等效泵功角度进行了分析研究.

1实验研究

1.1实验系统

根据传热元件流动传热特性实验研究的要求,对传热风洞实验段进行设计.由于在蓄热元件上添加扰流孔后,较难维持蓄热元件壁温恒定,实验采取了瞬态实验(单吹实验)方法[11-12],课题采用文献[13]中的单吹数学模型,实验元件的传热性能实验装置如图1所示.

图1 实验元件传热性能实验装置图

瞬态实验中,在风机的作用下空气通过电阻加热器加热至设定温度,此处将空气加热至40 ℃.整体实验装置外用绝热保温材料包裹,避免热量散失.热空气通过实验中带有扰流孔的蓄热元件,空气被冷却.实验过程达到热平衡后,空气的吸热量与加热功率误差低于5%.瞬态实验方法中,进出口空气温度随时间变化,相应的变化曲线会被记录下来,当变化曲线趋于稳定,记录数据后改变风速并迅速打开阀门1、关闭阀门2,此时冷空气通过实验段冷却实验元件,当进出口空气温度稳定,实验元件冷却至常温后,关闭阀门1、打开阀门2,即可进行下一工况的实验.

1.2实验元件

实验过程中发现,空气通过实验段后,在同一流道中的竖直截面上不同位置的空气温度存在较大温差.因此,为了减小流体加热不均带来的温度分布不均,造成测量误差,在测量进出口流体温度时采取多点布置,结果取平均值的方法.

实验段进出口通道各均匀布置9个热电偶,测量误差为±0.2 K.实验段压差通过补偿式微压计测得,误差在0.3 Pa范围内.通过风机阀门不断改变空气流速,在蜂窝整流段后面通道的中央位置用热线风速仪多次测量空气流速并取平均值,其误差在5%以内.

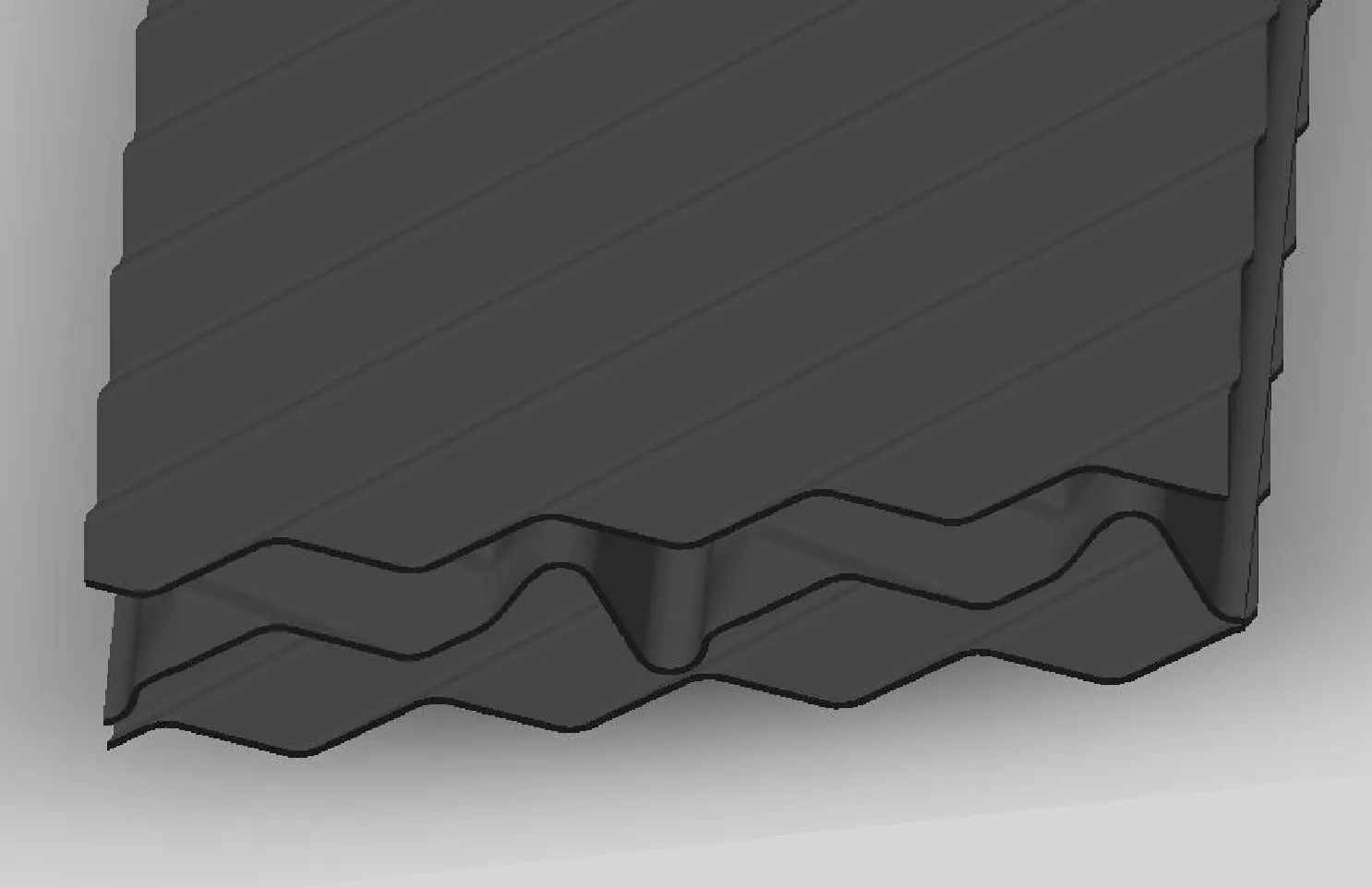

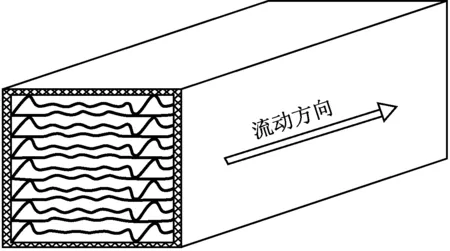

实验中蓄热元件的尺寸为600 mm×127 mm,蓄热元件的材料为低碳钢,厚度为0.5 mm,导热系数为46.4 W/(m·K),比热容为502.4 J/(kg·K).蓄热元件的波纹板型为DU-1,其当量直径de为9.96 mm,扰流孔直径d为8 mm.孔位置为波纹板上开孔,开孔面积与定位板面积之比为孔隙率.实验段由4块定位板和5块波纹板组合而成,组合形式如图2所示,上下为定位板,中间为波纹板.考虑到加工及蓄热元件的强度问题,营造合理的扰流孔疏密排列区,扰流孔的排列方式如图3所示,具体排列参数见表1.

图2 DU-1板几何结构图

图3 扰流孔排列方式

排列角度α/(°)孔间距L1/mm孔间距L2/mm孔隙率/%1580402.523080402.344580401.43

2实验结果与分析

2.1瞬态实验方法

瞬态实验方法是由单元实验段、关联测量温度和传热系数计算模型3部分组成的传热系数测量方法.在瞬态实验方法中,进出口空气温度随时间而变化,将进出口空气温度曲线记录下来并对记录的出口空气温度曲线与模型计算得出的出口空气温度曲线进行比较,以确定平均传热系数[14].

2.2计算数学模型

由于本文实验空气及波纹板温升都在40 K以内,其物性变化可以忽略,故进行如下假设[14]:(1)空气和实验段波纹板的密度、比热容和导热系数等热物性参数近似不变;(2)空气匀速流动并且在矩形截面上均匀分布;(3)沿空气流动的垂直方向,空气和波纹板的温度近似不变;(4)实验段的外边界散热量可以忽略.实验段示意图如图4所示.

图4 DU-1板实验段示意图

单位长度dx内的能量转换方程总结如下:

(1)

(2)

(3)

相应的初始条件和边界条件为

(4)

(5)

(6)

式中:ρ为密度;δ为厚度;k为导热系数;c为比热容;T为温度;u为空气流速;t为时间;h为平均对流传热系数;x为沿流向的坐标;W为表面换热面积;Tin和Tout为测得的进出口流体温度;下标s1、s2和f分别表示波纹板、定位板和空气层.

方程式(1)~式(3)通过控制容积积分法可以转化为有限差分方程.离散后的方程如下:

(7)

(9)

离散化方程的起始和边界条件为

(10)

(11)

(12)

离散方程通过推导的三对角阵算法解得[15].为了求得平均对流传热系数h,首先设定h值,利用式(10)~式(12)解方程式(7)~式(9),将得出的温度与实际测量值进行比较.通过改变h值进行迭代计算,直到得出的温度与实际测量值的误差在设定范围内.

2.3实验元件的流动与传热性能

为了验证瞬态实验方法的准确性,按照文献[14]的实验数据进行计算对比.根据本文瞬态实验方法得到平均对流传热系数为62.35 W/(m2·K),而文献[14]中的平均对流传热系数为62.08 W/(m2·K),表明了本文瞬态实验方法的可靠性.

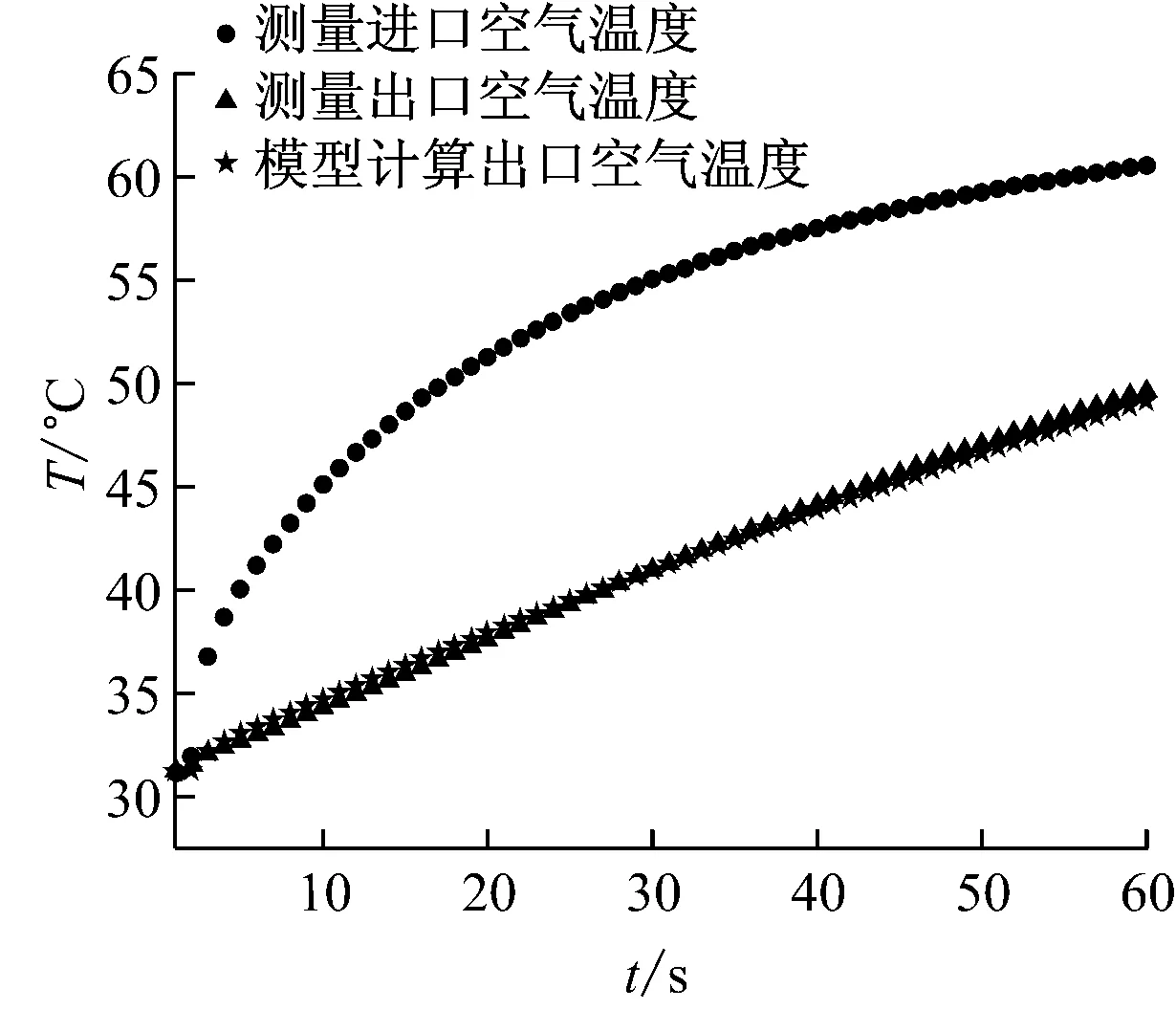

图5给出了无扰流孔时测量进口空气温度、测量出口空气温度与采用单吹数学模型计算的出口空气温度对比图.由图5可知,利用单吹数学模型理论计算的出口空气温度曲线与测量出口空气温度曲线十分匹配,二者的均方根差为0.411 K,说明了瞬态实验方法的准确性和可靠性.

图5 实验记录数据与单吹数学模型计算结果

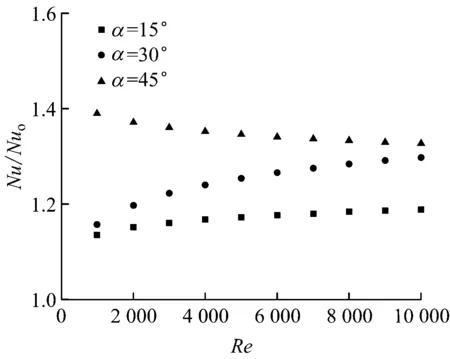

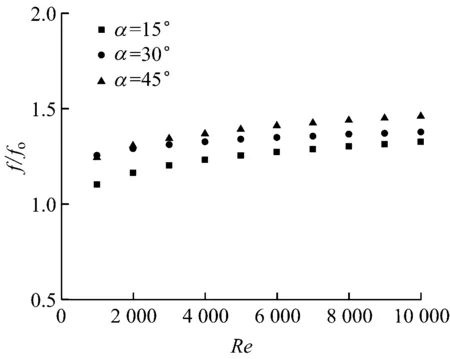

图6和图7分别为Nu比值和阻力因数f比值随Re变化的实验结果.下标“o”表示没有添加扰流孔的DU-1板蓄热元件.从图6和图7可以看出,与未添加扰流孔的DU-1板蓄热元件相比,3种排列角度(15°、30°和45°)下的蓄热元件的平均Nu分别提高了17.1%、24.8%和34.9%;而3种排列角度下的平均阻力因数f则分别提高了24.7%、33.1%和38.4%.这说明与其他强化传热手段相比,扰流孔带来的阻力升高幅度较小,而强化传热效果明显.扰流孔可以破坏流动边界层,从而起到强化传热的效果.3种排列角度下的强化传热效果不一致,这是由不同的开孔方式带来的边界层破坏程度不同引起的.扰流孔的存在导致流体在流道中会相互碰撞混合,引起阻力升高.其中,α=15°时,其对边界层的影响小,带来的强化传热效果和阻力升高幅度也相对较小;α=45°时边界层破坏程度最大,强化传热效果也是三者中最好的,对应的阻力升高幅度也最大.

图6 Nu比值随Re的变化

图7 f比值随Re的变化

扰流孔在强化波纹板蓄热元件传热性能的同时也提高了阻力.为了从综合角度说明3种扰流孔排列方式的性能差异,可使用PEC[16]指标和等效泵功等方法进行比较[17],本文采用等效泵功方法.

图8给出了等效泵功下的传热性能比较.从图8可以看出,在相同的等效泵功下,α=45°时,具有最大的Nu/Nuo*值;α=30°次之,α=15°最小.与α为30°和15°相比,α=45°时的Nu/Nuo*分别提高了53.3%和67.8%,这表明扰流孔排列角度为45°时,扰流孔的孔隙率仅需1.43%即可得到良好的强化波纹板蓄热元件传热效果.

图8 等效泵功下的传热性能比较

3结论

(1)实验结果表明本文的瞬态实验方法对传热计算可靠性好.

(2)与未添加扰流孔的波纹板蓄热元件相比,15°、30°和45° 3种排列角度下的蓄热元件的平均Nu分别提高了17.1%、24.8%和34.9%;而3种排列角度下的平均阻力因数f则分别提高了24.7%、33.1%和38.4%.这说明扰流孔带来的强化传热效果明显,而阻力升高幅度相对较小.

(3)通过等效泵功下的Nu/Nuo*值比较发现,与排列角度为30°和15°相比,排列角度为45°时的Nu/Nuo*分别提高了53.3%和67.8%,这表明排列角度为45°时,波纹板蓄热元件具有最佳性能.

参考文献:

[1]林宗虎,徐通模.实用锅炉手册[M].北京:化学工业出版社,2009.

[2]国家电力公司电力机械局,中国华电工程(集团)公司,中电联标准化中心.电站锅炉空气预热器[M].北京:中国电力出版社,2002.

[3]SAHIN B,DEMIR A. Performance analysis of a heat exchanger having perforated square fins[J].Applied Thermal Engineering,2008,28(5/6):621-632.

[4]SAHIN B,DEMIR A. Thermal performance analysis and optimum design parameters of heat exchanger having perforated pin fins[J]. Energy Conversion and Management,2008,49(6):1684-1695.

[5]KARABACAK R,YAKAR G. Forced convection heat transfer and pressure drop for a horizontal cylinder with vertically attached imperforate and perforated circular fins[J].Energy Conversion and Management,2011,52(8):2785-2793.

[6]ZHANG Lei,CHE Defu. Influence of corrugation profile on the thermal-hydraulic performance of cross-corrugated plates[J]. Numerical Heat Transfer,Part A:Applications:An International Journal of Computation and Methodology,2011,59(4):267-296.

[7]ZHANG Lizhi. Turbulent three-dimensional air flow and heat transfer in a cross-corrugated triangular duct[J]. Journal of Heat Transfer,2005,127(10):1151-1158.

[8]JAIN S,JOSHI A,BANSAL P K. A new approach to numerical simulation of small sized plate heat exchangers with chevron plates[J]. Journal of Heat Transfer,2006,129(3):291-297.

[9]WANG Qiuwang,ZHANG Dongjie,XIE Gongnan. Experimental study and genetic-algorithm-based correlation on pressure drop and heat transfer performances of a cross-corrugated primary surface heat exchanger [J]. Journal of Heat Transfer,2009,131(6):061802.

[10]SHEER T J,DEKLERK G B,JAWUREK H H,etal. A versatile computer simulation model for rotary regenerative heat exchangers[J].Heat Transfer Engineering,2006,27(5):68-79.

[11]CHANG Z C,HUNG M S, DING P P,etal. Experimental evaluation of thermal performance of Gifford-McMahon regenerator using an improved single-blow model with radial conduction[J]. International Journal of Heat and Mass Transfer,1999,42(3):405-413.

[12]SHAJI K,SARIT K D. The effect of flow maldistribution on the evaluation of axial dispersion and thermal performance during the single-blow testing of plate heat exchangers [J]. International Journal of Heat and Mass Transfer,2010,53(7):1591-1602.

[13]ZHANG Lei,CHE Defu. An experimental and numerical investigation on the thermal-hydraulic performance of double notched plate[J]. Journal of Heat Transfer,2012,134(9):091802.

[14]黄风良,孙志坚,李鹏程,等.带扰流孔波纹板的传热和阻力特性 [J].浙江大学学报(工学版),2015,49(7):1242-1248.

HUANG Fengliang,SUN Zhijian,LI Pengcheng,etal. Heat transfer and resistance characteristics of corrugated plate with spoiler holes[J]. Journal of Zhejiang University(Engineering Science),2015, 49(7):1242-1248.

[15]陶文铨.数值传热学[M].西安:西安交通大学出版社,2010.

[16]张国立,杨立,孙丰瑞,等.管内插入网状肋强化换热的数值研究[J].动力工程学报,2010,30(2):123-127.

ZHANG Guoli,YANG Li,SUN Fengrui,etal. Numerical study of heat transfer enhancement by inserting reticulated ribs in pipes[J].Journal of Chinese Society of Power Engineering,2010,30(2):123-127.

[17]KARWA R, MAHESHWARI B K, KARWA N. Experimental study of heat transfer enhancement in an asymmetrically heated rectangular duct with perforated baffles[J]. International Communications in Heat and Mass Transfer,2005,32(1/2):275-284.

Experimental Study on Heat Transfer Enhancement of Corrugated Plate by Staggered Perforations

LIPengcheng,SUNZhijian,HUANGHao,TANGZhou,HUYacai

(Institute of Thermal Science and Power Systems, Zhejiang University, Hangzhou 310027, China)

Abstract:Transient test method was used to study the heat transfer performance of corrugated plate with staggered perforations in different arrangements (15°, 30° and 45°), and to compare the value of Nu/Nuo* at equal pumping power. Results show that compared with corrugated plates without perforations, the average Nu of the plate with staggered perforations in above three arrangements is increased by 17.1%, 24.8% and 34.9% respectively, with an increase of friction factor f by 24.7%, 33.1% and 38.4% accordingly. Compared with the arrangements of 15° and 30°, the value of Nu/Nuo* in the case of 45° is correspondingly increased by 53.3% and 67.8%, indicating that the heat transfer performance of corrugated plate reaches the maximum in the arrangement of 45°.

Key words:perforation; corrugated plate heat transfer element; heat transfer enhancement; heat transfer performance; experimental study

收稿日期:2015-06-30

修订日期:2015-09-18

基金项目:金华市科学技术研究计划重点资助项目(20131031)

作者简介:李鹏程(1989-),男,山东潍坊人,硕士研究生,主要从事强化对流传热方面的研究.

文章编号:1674-7607(2016)07-0530-05中图分类号:TK124

文献标志码:A学科分类号:470.10

孙志坚(通信作者),男,副教授,电话(Tel.): 13868130136;E-mail: sun_zju@126.com.