二次再热器热力计算分室模型的研究

李德龙, 张忠孝, 于 娟, 范浩杰, 董建聪, 高昊天

(1.上海交通大学 机械与动力工程学院,上海 200240;2.中航商用航空发动机有限责任公司,上海 200241)

二次再热器热力计算分室模型的研究

李德龙1,2,张忠孝1,于娟1,范浩杰1,董建聪1,高昊天1

(1.上海交通大学 机械与动力工程学院,上海 200240;2.中航商用航空发动机有限责任公司,上海 200241)

摘要:提出了二次再热器热力计算的分室模型,阐述了分室原则、分室方案、计算流程及方程表达,并采用该模型对二次再热器进行热力计算和分析.按照分室原则,根据烟气的冲刷和蒸汽的流动方向将高温过热器分成Ⅰ、Ⅱ、Ⅲ、Ⅳ 4个分区,根据高温再热器与高温过热器的布置关系将一、二次再热器均分成Ⅰ、Ⅱ、Ⅲ 3个分区,按照烟气与蒸汽的流程顺序完成各区的计算.结果表明:主蒸汽计算温度均在610 ℃附近,一次再热器与二次再热器出口蒸汽温度也在600 ℃以上,与设计值相比,锅炉最大连续蒸发量(BMCR)工况下两者温度偏差在0.6%以内,不同工况下温度偏差均可通过调节减温水量等方法进行控制;该模型可较好地完成二次再热器的热力计算,且简便易行.

关键词:二次再热器; 分室模型; 分室原则; 热力计算

二次再热机组可以在一次再热机组主蒸汽参数保持不变的基础上进一步提高机组发电效率[1-4],同时降低低压缸排汽湿度,提高汽轮机运行的安全性[5],是我国超超临界机组发展的主导方向.但采用二次再热方式将导致机组更加复杂,使得锅炉和汽轮机的结构复杂化[6-9],同时对运行时控制的要求也提高,这些都会导致在设计计算时对锅炉各个受热面的热力计算必须更加准确.

笔者主要根据国内在建的二次再热塔式炉的设计布置特点,针对其中再热器独特的布置方式以及基于蒸汽、烟气的流动特点,提出了一种适用于二次再热器的分室模型,计算了不同工况下再热器烟气和蒸汽的主要热力学参数,使二次再热器的计算更加准确.

1二次再热器布置

与一次再热机组相比,二次再热机组增加了二次再热系统,再热器的吸热量和级数均增加.因此,二次再热机组在设计时需要合理分配2次再热的吸热量,精确控制出口蒸汽温度,使得再热器的设计方式和布置理念均有不同,出现了一些新的布置特点.

(1)一、二次再热器并列布置.

在塔式炉烟道中,屏式过热器上方开始布置再热器,按照烟气流动方向分别布置高温再热器冷段、高温再热器热段和低温再热器.其中,一、二次再热器分别位于烟道水平方向的两侧,并列布置,宽度比例大致为7∶5.

因为一、二次再热蒸汽温度变化趋势大致相同,这样布置将对应的再热器布置在同一高度上,只要合理分配一、二次再热器的宽度比例,便可从不同温度的烟气中逐级吸收热量,可以较好地控制2次再热的温压基本一致,保证各级受热面出口工质温度大致相同,省去了较多设计布置中的不便.

(2)烟气挡板的布置.

从低温再热器开始,一、二次再热器之间布置分隔烟道隔墙,低温再热器分别位于隔墙两侧,满负荷时分隔烟道挡板开度使前后烟道中烟气的质量流量之比为3∶2.

作为调节燃烧器摆角和添加减温水之外的另一种调温手段,烟气挡板的布置使锅炉在不同负荷下对再热蒸汽温度的调节能力更强.

(3)采用组合式高温受热面.

再热器布置的另一特点便是将高温过热器同一、二次再热器组合在一起,首次使用了组合式高温受热面.将高温再热器冷段前移,加强了再热器吸收辐射热量的能力,提高了再热蒸汽温度,保证了高温受热面的安全性、经济型和可靠性[10].

2二次再热器分室模型

2.1分室原则

由于二次再热机组出现了组合式高温受热面,且一、二次再热器对置布置,致使传统的热力计算无法简单进行.

热力计算的复杂性主要体现在以下3个方面.第一,炉膛同一高度上布置有不同受热面,烟气的热量会同时释放给多组受热面,热平衡计算并不仅存在于烟气与单一受热面之间,而是会与多组受热面之间存在耦合关系.校核计算中,传热计算与能量平衡必须满足3组甚至更多的等式,相对应的温压、管壁温度和传热系数等参数也要分别计算选取.第二,相同受热面在炉膛高度上跨度较大,其他受热面也布置在炉膛中,不同高度上的烟气参数(如温度和流速等)差别较大,不能简单地将完整的受热面作为整体、根据进出口烟气参数来进行热力计算,要按照布置关系出现虚拟的逻辑分区.第三,对置布置的再热器要求烟气在流动方向上要存在假想的分区,分开传热、出口混合.具体原则如下:

(1)总体原则.

每个分区内受热面布置方式一致,不存在结构和流程的复杂性,容易完成传统的热力计算.同时,每个分区进口烟气、进口蒸汽的热力参数已知或者方便计算得到,蒸汽温度可用后级的出口参数进行校核.在此原则基础上,总室数较小.

(2)考虑烟气流动.

主要根据烟气的流通顺序进行计算,因此考虑烟气的流动可以优化分区的结果,以保证在总体原则基础上计算更为简单易行.另外,一、二次再热器各为一区.

(3)考虑蒸汽流动.

计算也需考虑蒸汽的流动方向,如高温过热器,由于只有Ⅰ区的蒸汽才会进入Ⅲ区(各分区见图1(b)),而Ⅱ区的蒸汽与Ⅰ区、Ⅲ区的蒸汽并不相通,只是在出口段最终汇集到一起,因此必须将高温过热器进行合适的分区.

2.2模型建立

分室模型是指将所要计算的复杂受热面分成一个个小室,在每个小室内进行热力计算,之后对各个小室间的结果进行校核,得出整体复杂受热面的热力计算结果的一种模型.

再热器在炉膛中的行程较长,跨过高温过热器且与高温过热器受热面有重合区段,因此根据原则(1)和原则(2)可将其受热面按照重合段、重合前、重合后进行分区,再进一步分成一次再热器区和二次再热器区.对于高温过热器冷段,由于受热面存在3种布置方式,根据原则(1)和原则(3)拆成3个分区.具体分区结果如图1所示,其中左右两侧从上至下贯穿的“弓”字形受热面分别为一次再热高温再热器和二次再热高温再热器,中间一个较窄的与其重合的“弓”字形受热面为高温过热器,分区结果以不同的填充图案来表示.为方便计算,分区间与烟气流动方向平行的管路中,一半受热面积加入前一级分区,另一半受热面积加入后一级分区.

图1 二次再热器的分室模型

高温过热器分成Ⅰ、Ⅱ、Ⅲ、Ⅳ 4个分区,再热器分成Ⅰ、Ⅱ、Ⅲ 3个分区,同时又可以分为一次再热器区和二次再热器区.分区中的高温过热器与再热器均为顺流布置.其中,高温过热器Ⅰ区、Ⅱ区、高温过热器Ⅲ区-一次再热器Ⅱ区重合段和高温过热器Ⅲ区-二次再热器Ⅱ区重合段(以下简称高温过热器Ⅲ区-再热器Ⅱ区重合段)的计算最为复杂.

2.3计算流程

再热器的热力计算流程如图2所示,其中竖直方向的实线为烟气流程,中间部分的虚线为过热蒸汽流程,左右两侧的点横线分别为一次再热蒸汽流程和二次再热蒸汽流程.

图2 再热器热力计算流程图

已知进口烟气参数,过热蒸汽以及一、二次再热蒸汽进口参数.计算时,先将烟气按照一、二次再热器的宽度比例分成假想的2股烟气,分别冲刷一、二次再热器Ⅰ区.由于出口烟气温度相互接近,差别不大,可混合后计算出该分区整体出口烟气参数.将过热蒸汽按照横向管数分配成2股蒸汽,分别流经高温过热器Ⅰ区和高温过热器Ⅱ区.根据烟气流程,先进行高温过热器Ⅰ区的计算,其出口蒸汽全部进入高温过热器Ⅲ区.再进行高温过热器Ⅱ区的计算,其出口烟气直接冲刷高温过热器Ⅲ区-再热器Ⅱ区重合段.在计算该重合段时,根据过热蒸汽的实际流程,先完成高温过热器Ⅲ区-二次再热器Ⅱ区重合段的计算,其出口过热蒸汽作为高温过热器Ⅲ区-一次再热器Ⅱ区重合段高温过热器Ⅲ区的进口蒸汽.出口蒸汽则与高温过热器Ⅱ区的出口蒸汽完全混合后进入高温过热器Ⅳ区.最后,可按顺序依次完成高温过热器Ⅳ区、一次再热器Ⅲ区和二次再热器Ⅲ区的热力计算.

该模型中包含末级的高温过热器与一、二次再热器,可以得到各段蒸汽的最终出口参数.

2.4方程表达

由于高温过热器Ⅰ区、Ⅱ区、Ⅲ区和再热器Ⅱ区的计算最复杂,因此着重列出这部分计算的系列方程.综合以下方程,即可对每个分区进行求解,其他区域亦可进行类似计算.

(1)蒸汽质量流量方程.

(1)

(2)

(3)

式中:qm,gg为高温过热器内蒸汽总质量流量,kg/s;qm,gg1、qm,gg2、qm,gg3、qm,gg4分别为高温过热器4个分区内蒸汽的质量流量,kg/s.

(2)能量守恒方程.

以高温过热器Ⅲ区-再热器Ⅱ区重合段为例:

(4)

(5)

(6)

(7)

(3)传热方程.

以高温过热器Ⅲ区-一次再热器Ⅱ区重合段为例:

k1zgg3H1zgg3Δt1zgg3)

(8)

式中:Q1为一次再热器Ⅱ区过热蒸汽与再热蒸汽的总吸热量,kJ/kg;k1z、k1zgg3分别为烟气与一次再热器内工质、烟气与一次再热器Ⅱ区高温过热器内工质的传热系数,需考虑管内外放热系数及灰污系数的影响,kW/(m2·K);H1z、H1zgg3分别为一次再热器Ⅱ区与一次再热器Ⅱ区高温过热器的传热面积,m2;Δt1z、Δt1zgg3分别为高温烟气与蒸汽的传热温压,需考虑对应烟气及工质进出口温度,℃.

高温过热器Ⅲ区-二次再热器Ⅱ区及附加受热面同样采用类似的传热方程.

k2zgg3H2zgg3Δt2zgg3)

(9)

(4)出口蒸汽混合.

(10)

式中:h″gg2为高温过热器Ⅱ区的出口蒸汽焓值,kJ/kg;h″gg为高温过热器Ⅳ区的进口蒸汽焓值,kJ/kg.

查询参数,可以得出高温过热器Ⅳ区的进口蒸汽温度.

3计算结果

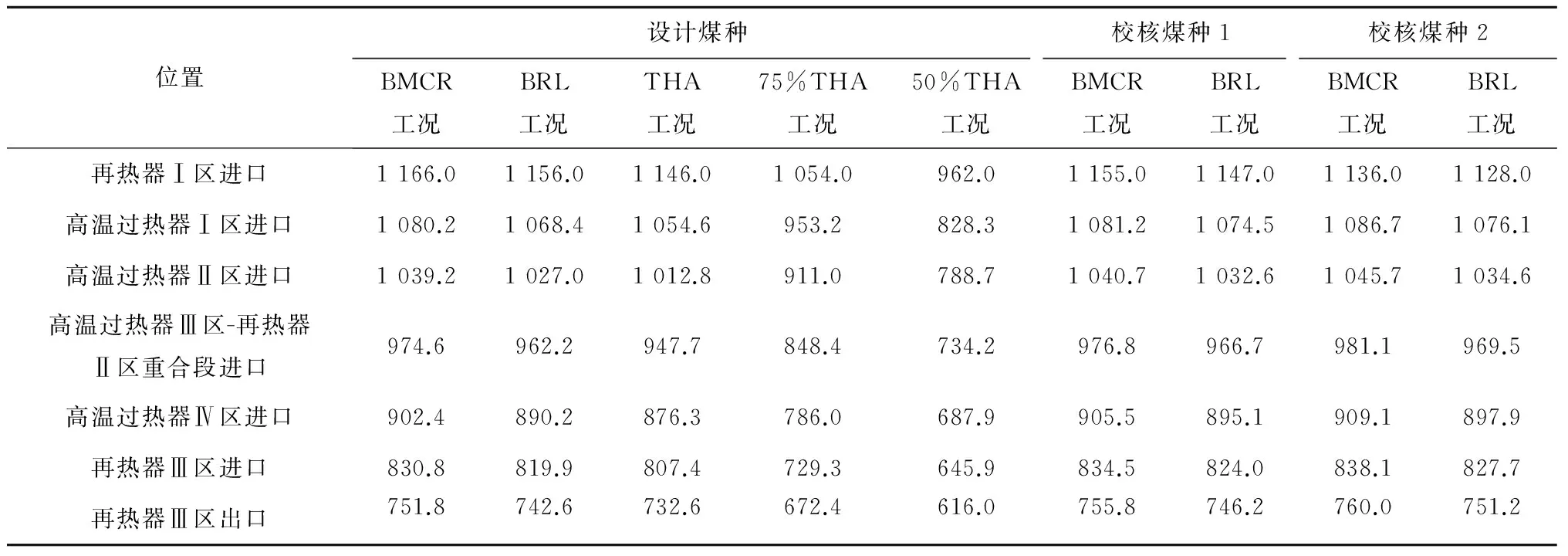

按照分室模型,对再热器进行计算,烟气温度与蒸汽温度的计算结果分别见表1和表2,其中BMCR表示锅炉最大连续蒸发量工况,BRL表示锅炉额定工况,THA表示汽轮机的额定出力工况.

从表1和表2可以看出,由分室模型可以计算出各分区进出口烟气和蒸汽的温度参数.其中各工况下主蒸汽温度均在610 ℃附近,一次再热器与二次再热器最终出口蒸汽温度几乎都在600 ℃以上,说明高温过热器区和再热器区的计算都可以反映实际情况.

图3给出了分室模型的计算效果,其中横坐标代表蒸汽流过的受热面代号,计算结果标记在曲线上方,设计值标记在曲线下方.同时,分室模型的计算区域已经在图3中圈出,左边虚线框图中圈出第一个峰,即过热蒸汽,中间和右边虚线框图中分别圈出第二、第三个峰,分别为一次再热蒸汽和二次再热蒸汽.

从图3可以看出,BMCR工况下,主蒸汽温度计算结果为608.6 ℃,比设计值(605 ℃)高了3.6 K,再热蒸汽温度计算结果与设计值相近,一次再热蒸汽温度计算结果比设计值低了2.1 K,二次再热蒸汽温度计算结果比设计值低了2.4 K,相对误差均在0.6%以内.由于主蒸汽温度计算结果与设计值存在一定偏差,因此在实际运行时,可以通过调节减温水量、烟气挡板开度或者调节燃烧器火焰摆角对各温度偏差进行适当控制.以喷射减温水为例,经计算在BMCR工况下,可多喷入二级减温水13.8 t/h,使主蒸汽温度为605 ℃,满足设计要求,达到目标蒸汽品质.

表1 二次再热机组再热器烟气温度计算结果

表2 二次再热机组再热器蒸汽温度计算结果

另外,其他工况下的蒸汽温度对比与图3中的变化趋势类似,BRL工况、THA工况和75%THA工况下,过热蒸汽和再热蒸汽温度计算结果与设计值的偏差均在5 K以内.但当锅炉负荷进一步降低时,这种偏差会继续增大,如在50%THA工况下,出口过热蒸汽温度计算结果比设计值低6.6 K,出口一次再热和二次再热蒸汽出口温度计算结果比设计值低更多.由于锅炉在低负荷下长期运行会造成很多危害,因此并不会长期稳定运行.对于2种校核煤种,同样得到类似结果,过热蒸汽和再热蒸汽温度偏差均在5 K以内.在不同煤种、不同工况下,蒸汽参数与设计值的偏差也可通过上文提到的3种方法进行有效调节.综上所述,所建立的分室模型可以准确计算出不同煤种、不同工况下二次再热器的热力学参数.

1-省煤器进口;2-省煤器出口;3-水冷壁进口;4-低温过热器进口;5-高温过热器Ⅰ区出口;6-高温过热器Ⅲ区出口;7-高温过热器Ⅳ区出口;8-一次再热低温再热器进口;9-一次再热低温再热器出口;10-一次再热器Ⅰ区出口;11-一次再热器Ⅱ区出口;12-一次再热器Ⅲ区出口;13-二次再热低温再热器进口;14-二次再热低温再热器出口;15-二次再热器Ⅰ区出口;16-二次再热器Ⅱ区出口;17-二次再热器Ⅲ出口.

图3再热器蒸汽温度计算结果的对比

Fig.3Comparison of steam temperature between calculation and design

4结论

采用分室模型对二次再热器进行计算,所得不同煤种、不同工况下的烟气和蒸汽参数经分析比对准确可信.结果表明:分室模型解决了针对二次再热器等布置复杂的受热面热力计算较为困难等问题,计算过程简洁高效、精度较高,满足大规模的科研与工程计算需求,为二次再热器的深入分析研究奠定基础,可以推广使用.

参考文献:

[1]霍焕广, 石奇光, 杨燕玲, 等. 1 000 MW 二次再热火电机组管道热效率对系统热经济性的影响[J].动力工程学报,2014, 34(1): 77-84.

HUO Huanguang, SHI Qiguang, YANG Yanling,etal. Influence of piping thermal efficiency on thermal economy of a 1 000 MW double reheat power unit[J]. Journal of Chinese Society of Power Engineering, 2014, 34(1): 77-84.

[3]LI Yuanyuan, ZHOU Luyao, XU Gang,etal. Thermodynamic analysis and optimization of a double reheat system in an ultra-supercritical power plant[J]. Energy, 2014,74: 202-214.

[4]谷雅秀,王生鹏. 一种超超临界二次再热发电系统及其热经济性分析[J]. 西安理工大学学报,2013, 29(3):357-361.

GU Yaxiu, WANG Shengpeng. Thermal economic analysis of a double reheat ultra supercritical pressure unit[J]. Journal of Xi'an University of Technology, 2013, 29(3):357-361.

[5]张方炜,刘原一,谭厚章,等. 超临界火力发电机组二次再热技术研究[J]. 电力勘测设计,2013(2):34-39.

ZHANG Fangwei, LIU Yuanyi, TAN Houzhang,etal. Study of secondly reheat technique of supercritical fire power generators[J]. Electric Power Survey and Design, 2013(2): 34-39.

[6]殷亚宁. 二次再热超超临界机组应用现状及发展[J]. 电站系统工程,2013, 29(2):37-38.

YIN Yaning. Application status and development of USC unit with double reheat cycles[J]. Power System Engineering, 2013, 29(2): 37-38.

[7]陈端雨,施鸿飞,董厚忱. 700 ℃超超临界参数二次再热锅炉的设计探讨[C]//中国动力工程学会锅炉专业委员会2013年学术研讨会论文集.乐山:中国动力工程学会锅炉专业委员会,2013.

[8]王凤君,黄莺,刘恒宇,等. 二次再热超超临界锅炉研究与初步设计[J]. 发电设备, 2013, 27(2):73-77.

WANG Fengjun, HUANG Ying, LIU Hengyu,etal. Study and preliminary design of double-reheat ultra-supercritical boiler[J]. Power Equipment, 2013, 27(2): 73-77.

[9]谷雅秀,王生鹏,杨寿敏,等.超超临界二次再热发电机组热经济性分析[J].热力发电, 2013,42(9):7-9.

GU Yaxiu, WANG Shengpeng, YANG Shoumin,etal. Thermal economic analysis on an ultra-supercritical unit with second reheat cycle[J]. Thermal Power Generation, 2013, 42(9):7-9.

[10]马新立,殳建军. 二次再热示范机组锅炉技术分析[J]. 能源研究与利用, 2013(5):40-43.

MA Xinli, SHU Jianjun. Technology analysis on demonstration boilers of double reheat[J]. Energy Research and Utilization, 2013(5): 40-43.

Research on Cell Models for Thermodynamic Calculation of Double Reheaters

LIDelong1,2,ZHANGZhongxiao1,YUJuan1,FANHaojie1,DONGJiancong1,GAOHaotian1

(1. School of Mechanical Engineering, Shanghai Jiaotong University, Shanghai 200240, China;2. AVIC Commercial Aircraft Engine Co., Ltd., Shanghai 200241, China)

Abstract:A concept of cell models was proposed for thermodynamic calculation of double reheaters, while the cell dividing principles and schemes were described, including the calculation procedure and equations, etc. With the models, thermodynamic calculation and analysis were conducted on the double reheaters. Based on the dividing principles, high-temperature superheaters were divided into four cells (I, II, III and IV) according the direction of flue gas and steam flow, while the primary and secondary high-temperature reheater were uniformly divided into three cells (I, II and III) according to the arrangement relationship between superheaters and reheaters. Calculations were then conducted on each of the cells under different working conditions in the sequence of flue gas and steam flow. Results show that the calculated main steam temperature is around 610 ℃ and the outlet steam temperatures of reheaters are both above 600 ℃, with an error within 0.6% under BMCR condition, compared with the design value, which could be controlled by adjusting the flow rate of desuperheating water under all the conditions. This model is proved to be applicable for thermodynamic calculation of double reheaters, simply and easily.

Key words:double reheaters; cell model; cell dividing principle; thermodynamic calculation

收稿日期:2015-07-27

修订日期:2015-10-09

基金项目:国家科技支撑计划课题资助项目(2012BAA12B02)

作者简介:李德龙(1990-),男,辽宁开原人,硕士研究生,主要从事超高参数锅炉特性方面的研究.电话(Tel.):15000764649;

文章编号:1674-7607(2016)07-0519-06中图分类号:TK223.3

文献标志码:A学科分类号:470.10

E-mail:lidelong0101@126.com.