从舾装角度探讨提升造船效率

李 毅, 罗峥嵘, 单玉林

(中海工业(江苏)有限公司, 江苏 扬州 225211)

从舾装角度探讨提升造船效率

李毅,罗峥嵘,单玉林

(中海工业(江苏)有限公司, 江苏 扬州 225211)

摘要:从舾装生产设计、现场施工、时间分配、质量和精度等多个角度探讨提升造船效率的方法,以期达到舾装设计准确、施工合理有序、质量和精度得到有效控制的目标,从而缩短造船周期。

关键词:预舾装; 提升; 效率

0引言

船舶舾装贯穿于整个造船流程,有作业面广、工程量大、工序多、协作面广和施工条件差等特点,现代意义上的大舾装的工程量占船舶建造总工程量的50%~60%。因此,提高舾装技术水平对提升整体舾装效率和舾装质量、改善劳动条件、降低造船成本及缩短造船周期具有重要意义。

1舾装生产设计

舾装生产设计是详细设计方案(以下简称详设)的进一步深化,目的是最大限度地解放现场工人的生产力,为舾装件的订货、集配、预舾装、船装及码头舾装等提供先行的技术条件,尽量保证仓库内舾装件的去化率高,并尽量使现场施工作业过程中的外场作业内场做、高处作业平地做、密闭作业敞开做。

1.1通过软件二次开发实现高效精准出图

舾装生产设计是在详设阶段根据退审意见修改的正式版图样下发后正式开始的,稍微滞后于船体生产设计,保证船体分段下料结束后舾装图样和准备阶段的舾装材料能同时到达分段制造车间。以中海工业(江苏)有限公司技术工艺部的生产设计为例,舾装设计分为舾装分段图、区域图、制作图、采购单、托盘表和冲砂前PSPC(Performance Standard of Protective Coatings)检查表。首先根据详设进行舾装件建模及专业间的模型协调,待区域内专业间模型协调结束后开始出本区域内的分段舾装图和分段托盘。在此过程中,对建模和出图软件TRIBON进行二次开发,保证所有的模型信息能按分段/区域及舾装件分类进行查询,并能将信息一次性抽取到分段舾装图和托盘表(见图1)上,按分类一次性抽取舾装件模型上的原材料信息(见图2),既方便集中采购订货,又可提供给现场集配中心,提升集配效率。

图1 302P分段铁舾装件托盘

图2 302P分段铁舾装件原材料信息

舾装件种类繁杂、数目繁多,做好舾装件的订货、设备材料纳期和集配工作是重中之重,上述实际案例中,通过对TRIBON软件进行二次开发,成功达到了出图迅速、订货准确和集配方便快捷的预期,为缩短造船周期提供了有力保证。

1.2通过优化设计实现中间产品化,提升预装效率

以普通64 000 DWT散货船艏尖舱(见图3)的后壁通道为例,详设退审后给出通道整体布置示意;生产设计阶段,通过对详设作进一步的细化和优化,合理断开直梯和斜梯,保证通道梯和平台能在分段阶段预装,最大限度地保证分段冲砂后油漆的完整性,为艏尖舱压载PSPC交验提供设计支持。例如,主机平台周边花钢板支架的预埋,主机和主机平台作为模块整体吊装,而机舱底层主机平台周围的管路和阀件作为围绕模块整体吊装,设计的优化实现了中间产品化,最大限度地减轻了船上的施工量,达到了高空作业低空做、舱室作业敞开做的目标。

除机舱外,上层建筑的设计也实现了中间产品化。上层建筑一般与总段合拢主体平行施工,除了主甲板一层及个别驾驶室的精密设备需在搭载后于码头舾装之外,其他部分(如艇架、舷梯绞车、物料吊、舱室内空调、家具、电气设备,甚至涂装等)均可在搭载前完成。实践结果表明,上层建筑中间产品化的推行可使原本在船坞施工的作业项目提前到中组阶段完成,大幅减轻了船坞阶段多工种调度的压力。目前中海工业(江苏)有限公司各总装部门按照该设计思路成立了上层建筑工作小组,向真正实现上层建筑中间产品化迈出了坚实的一步。

图3 普通64 000 DWT散货船艏尖舱(后壁通道梯在分段阶段预装,舱内舾装件预舾装)

1.3推行舾装件标准化,降低非标化率

在详设未退审阶段校对详设图样。针对同期开工的不同类型船舶,尽量取得栏杆柱、踏步、拉手及直梯等大宗通用舾装件的详细设计尺寸,向设计院提出退审意见;或与船舶所有人协商,要求其形式大众化,以期形成行业标准。针对同类型船舶(如散货船),实现其舾装件的可替代性(如64 000 DWT和38 000 DWT散货船栏杆柱的可替代性),尽量避免因部分船头舾装件未到货而使分段报检延期的情况出现,同时在一定程度上减轻集配中心配货压力,降低集配差错率。

降低非标化率,如全船系泊设备尽量采用标准件生产,在详设一开始就应甄别出哪些是非标系泊件,要求设计院在强度许可范围内尽量对其进行调整,避免外协生产时因重新开模制作非标件而增加造船成本。

1.4纳期控制

造船是一项空间和时间跨度都很大的系统工程。单纯查看区域舾装只能观察出区域内存在的舾装产品,无法说明是否先行舾装,只有在计划上具有高度而周密的严谨性才能实现造船的流程化,才能实现中间产品的完整化和均衡性生产。若以搭载计划作为下水前的计划核心,则必须使舾装工程配以纳期管理。纳期管理是实施托盘管理的基础,若托盘集配不及时或不完整,则不仅预舾装不能很好地实现,而且会导致后期涂装施工完成后再行安装造成油漆破坏。压载水舱因设计PSPC要求,应尤为注意。

解决纳期管理问题的有效手段是实行批次管理,对托盘集配对象来源的物资流通进行控制。例如,批次船建造按照建造周期合理分配钢板纳期;单船建造按照预装、船坞安装和码头舾装的顺序合理安排设备和材料纳期。这样做,一方面可最大限度地去库存,减轻订货阶段的资金压力,向集配零库存的造船集配目标迈进,一定程度上降低集配强度,减少集配所需工人数量,降低劳动成本;另一方面可有效防止船舶间设备和材料的互相拆借挪用,定性、定量地保证单船定额有效执行。

2舾装施工阶段

2.1推行舾装件标准化和集配物流化

以船用配管为例,57 000 DWT单船管子的集配总量约为10 000根。

1) 提高放样率和质量。

2) 浓缩管材、附件的选用标准,降低非标准产品的使用率,推行标准材料。建造一艘船需近百种管材、近千种管子附件,涉及到的产品型号、规格和品种众多,给管系设计、采购、生产及管理带来了诸多问题。而目前船舶管材、附件配套企业的经营生产计划性差,产品质量不稳定,产业链尚未形成,影响了精益生产工作的推进。因此,促进船舶管子配套的产业化、社会化,建立相伴共生的协作伙伴关系,建立利益同享、风险共担的联合体,是提高船舶管子总量及推进精益生产的有力保证。

3) 尽量避免或减少成型复杂的单件及定型弯头的使用,增加直管的设计和生产比例。

4) 注重技术创新,应用现代信息技术加强对管子批量和品种、数控弯管无纸化生产、自动定长套料、切割倒角、托盘分类多功能管子下料流水线建设、混合气体打底高效焊的应用及半自动焊接工位的建立等课题的研究。

5) 大力推行无纸化办公,利用网络手段实现库存的实时更新,并使其公开化、透明化(见图4)。实施无纸化办公能规避因技术部门更新采购数据和套料尺寸、下发的纸质改单等不能第一时间到达生产部门而造成的误订货、误下料等浪费情况发生;同时,通过网络进行数据沟通和共享,可减少资料员和工艺员的工作量及设计人员对外协调的工作量。

图4 库存查询系统

2.2均衡生产和生产节拍

为保证连续生产,同时又能跟上产品需求的节奏,需组织均衡生产,使生产处于一种稳定有序的状态。这就需要运用成组技术原理合理设计单件流水生产的作业量,计算出生产节拍。生产节拍又称客户需求周期,可描述为总生产时间除以客户需求数量,表示生产一件产品所需的平均必要时间。

对于造船,生产节拍既可以是每0.5 h交付1个托盘的管子,也可以每天合拢2个标准分段。生产节拍是生产管理的一个目标,通过建立生产节拍组织均衡生产,使生产更加流畅。生产节拍不一定等于生产周期。例如,1.5 h可生产交付1个托盘的管子,而下道工序每2 h需要1个托盘的管子,这样生产周期就小于生产节拍。若满足生产节拍要求,则生产能力会放空,造成人员等工或设备能力闲置。再如,集配中心配货舾装件每0.5个工作日可配货3个64 000 DWT顶边舱分段,而现场每1个工作日只需3个顶边舱舾装配货托盘,这样前道工序连续进行会造成库存积压。以上2种情况都会造成浪费。反之,若生产周期大于生产节拍,则需加班或提前安排生产,储备一定库存,以满足生产节拍需要,无论是加班还是加大库存都需要增加成本。因此,在组织均衡生产过程中一定要使生产周期与生产节拍基本一致。理想状态下,生产周期应等于生产节拍。

按照生产节拍组织单件流水作业也可能出现不经济现象。例如,A和B两种类型的分段需预舾装,A分段要安装大量管子,B分段要安装大量结构件。按照大合拢进度,交货次序为A,A,A,B,A,B,B,A,A;这种不规则的生产节奏虽然可满足船台大合拢要求,但会给提供管子和结构件的前道工序带来忙闲不均的问题。为减少浪费,使前道工序实现连续不断的均衡生产,可在不影响大合拢进度的情况下适当调整分段的装配次序(例如调整为 A,A,B,A,A,B,A,A,B)。这样,管子、结构件及 A分段和B分段都可组织起均衡、有节拍的生产。组织均衡、有节拍的生产能大幅减少浪费,提高劳动生产率,并能避免施工人员的流失,因此要尽可能地组织有生产节拍的流水作业。为适应造船流水作业,劳动组织形式也要按阶段、类型和区域来划分,如内场作业(切割加工)、构件、分段装配,外场作业(船体大合拢)、管子、机装、船装、电装、内装及涂装等。实行一工多能的岗位技能制度,既便于合理使用劳动力,也便于在组织节拍生产过程中合理调整作业量。

2.3提升舾装件制作质量,提高舾装件的安装精度和质量

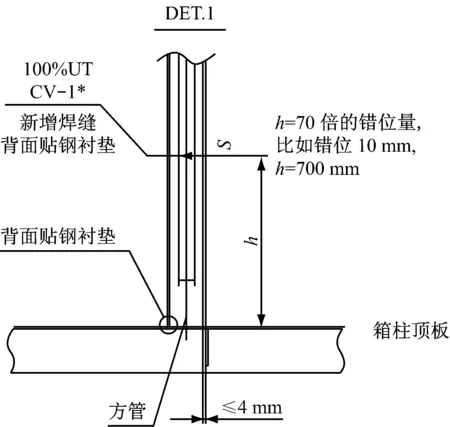

图5 绑扎桥方管与箱柱结构错位

以中海工业(江苏)有限公司建造的H1703A万箱集装箱船为例,其特点是舾装产品种类多、难度大、精度要求高。全船共有20片48 m宽的绑扎桥、86个箱柱及18个单独货舱,舱上分布3~4片不等的吊离式舱口盖;共有600多根导轨架,上万个高精度要求的箱脚、堆锥及调节腹板。以箱柱为例,由于其90%的焊缝要求双面焊,而箱柱做到后期可供施焊的空间狭小,且制作初期因经验不足、工装准备不到位(如卡马,用于狭小区域焊接的焊接长枪头),导致部分箱柱装配质量不高,存在一定程度的变形,因此出现图5所示的两舷绑扎桥方管与箱柱反面加强不对筋,或箱柱上箱脚在大舱舱口盖、绑扎桥、箱柱一体化调整到位后与反面加强不对筋的情况。

货舱内,若导轨架在制造开始阶段对精度要求不高,加上后期合拢阶段部分区域焊接收缩变形(如机舱前壁下部合拢缝),误差累积,导致集装箱不能顺利下舱,或即使顺利下舱但集装箱与前后导轨架的间隙达不到17.5 mm的要求,将会导致图6所示的需调整部分导轨架或整个舱壁面导轨架,修改强度总量较大,修改成本较高。

图6 货舱导轨架调整

甲板上,大舱舱口盖、支撑盒及调节板等数据应在舱口盖第1次吊装时到位、第1次调离前给出,且精度控制数据必须准确、可靠,否则后期舱口盖附件等不仅要面临加强错位,还会因调节板厚度问题而导致舱盖第2次吊装后与支撑盒之间的间隙过大,进而导致修改、二次报检甚至重复报检等情况发生。

因此,对于舾装件产品,不能持没难度、工作强度不大、精度要求不高的思想,在前期准备阶段和过程控制阶段都要特别谨慎;入厂检验时,应对基本的焊接质量和水平垂直度进行抽样检测(如箱船的导轨架下端假箱位翻板搁架,若2块超厚板精加工不到位,会导致后期修改、调整等大量返工和耽误报检情况发生);舾装件在装配和焊接的过程中,不仅应保证适用、美观,还应保证对精度有极高要求的舾装件(如集装箱船货舱绑扎系统)满足精度和强度方面的要求。

3结语

舾装贯穿于整个造船流程,作业环境一般为多工种交叉施工。现阶段,船舶所有人和船检部门已对舾装提出更高的要求,对分段完整性报检、舱室完整性报检、系泊设备报检及锚系舵系报检等方面的要求也在不断提高。因此,从设计、物料采购、集配到现场生产,都要层层把关,做好技术支持、物料支持、质检支持和生产支持,最大限度地提升预舾装率,减轻工人的劳动强度,实现“高空作业低空做,外场作业内场做,密闭作业敞开做”的目标,从而提升造船效率,缩短造船周期。

参考文献:

[1]熊仕涛.船舶概论[M].哈尔滨:哈尔滨工程大学出版社,2006.

[2]郑国栋.从舾装角度探讨缩短造船坞期的方法[J].船海工程,2012,41(3):20-21.

Making Shipbuilding More Efficient: Outfitting

LIYi,LUOZhengrong,SHANYulin

(China Shipping Industry (Jiangsu)Co., Ltd., Yangzhou 225211, China)

Abstract:The ship fitting-out processes are investigated, covering the production design, site construction, time allocation for each activity, quality and accuracy control from the angle of shipbuilding efficiency. Measures are proposed to achieve better outfitting design, rational production process, and good control of quality and precision, so as to shorten the shipbuilding duration.

Key words:pre-outfitting; precision control; efficiency

收稿日期:2016-01-07

作者简介:李毅(1988—),男,山东龙口人,工程师,主要从事船舶设计工作。

文章编号:1674-5949(2016)02-0028-05

中图分类号:U671.91

文献标志码:A