超超临界汽轮机合缸轴端漏汽量对中压第1级透平级冷却性能的影响

钟刚云, 李 军, 霍文浩, 范小平

(1.东方汽轮机有限公司,四川德阳 618000;2.西安交通大学 叶轮机械研究所,西安 710049)

超超临界汽轮机合缸轴端漏汽量对中压第1级透平级冷却性能的影响

钟刚云1,李军2,霍文浩2,范小平1

(1.东方汽轮机有限公司,四川德阳 618000;2.西安交通大学 叶轮机械研究所,西安 710049)

摘要:采用耦合流场计算和共轭传热的方法,研究了超超临界汽轮机合缸轴端(过桥)汽封漏汽量(即轴端漏汽量)对中压第1级动叶及叶轮冷却性能的影响,对无蒸汽冷却、蒸汽冷却和轴端漏汽时中压第1级透平级的冷却性能进行了对比,并分析了3种轴端漏汽量时中压第1级透平级的冷却效果.结果表明:随着轴端漏汽量的增大,中压第1级透平级效率逐渐下降;当轴端漏汽量为9.68 kg/s时,相比于无轴端漏汽时透平级效率降低了0.68%;轴端漏汽对中压第1级部件的冷却机理与冷却蒸汽相同,二者冷却效果的不同主要是由于其流量和温度不同;与蒸汽冷却相比,随着轴端漏汽量的增大,冷却蒸汽与轴端漏汽的混合蒸汽对叶根的冷却效果减弱,导致叶根温度整体上升,但温度梯度减小.

关键词:超超临界汽轮机; 蒸汽冷却; 轴端漏汽; 数值模拟

超超临界汽轮机进口参数不断提高会导致高温部件承受的热载荷增加,从而发生热疲劳和高温蠕变,因此在采用新型耐高温材料提高部件热力学性能的同时,还需要设计先进主动冷却技术,以防止叶片和转子等部件过热,并降低热应力水平.采用蒸汽冷却技术对超超临界汽轮机高温部件进行冷却的原理在于通过引入冷却蒸汽对高温部件进行对流换热冷却.蒸汽冷却技术及其应用为超临界和超超临界机组的安全运行提供了技术保障[1].

国内外研究人员采用数值模拟和理论分析的方法开展了超超临界汽轮机中压再热透平级蒸汽冷却性能的研究.史进渊等[2]综述了超临界和超超临界汽轮机蒸汽冷却技术,给出了蒸汽冷却技术的设计原则.Bohn等[3]通过数值模拟研究了汽轮机静叶采用内部冷却方法的可行性及其冷却效果,指出叶片前缘受到进口主蒸汽的直接冲击,承受的热载荷较大,并建议通过增大前缘冷却孔直径等方式来增大前缘通道冷却蒸汽流量,从而改善该处的冷却效果.吕智强等[4]研究了冷却蒸汽进口总压对转子冷却效果的影响.霍文浩等[5]采用共轭传热的方法研究了中压再热透平级蒸汽冷却性能及其影响机制,获得了被冷却动叶固体温度分布.倪永中等[6]采用数值模拟方法分析了不同冷却蒸汽流量对再热蒸汽流场的干扰程度以及对机组热效率的影响.Wróblewski[7]借鉴燃气轮机叶片冷却方法研究了超临界汽轮机叶片冷却性能.Huo等[8]分析了冷却蒸汽流量对中压再热透平级蒸汽冷却效果的影响.霍文浩等[9]研究了冷却孔结构对蒸汽冷却性能的影响,指出冷却孔结构的设计可以在获得最佳冷却效果的同时降低被冷却部件固体区域的温度梯度.

超超临界汽轮机高、中压合缸布置导致少量高压缸蒸汽通过轴端(过桥)汽封向中压缸泄漏,其泄漏量一般为中压缸进口再热蒸汽流量的1%~2%.这一方面会使高压缸做功损失和机组热耗增加,另一方面由于其焓值低于中压缸进口再热蒸汽焓值,在进入中压第1级后与主蒸汽的掺混会导致级热力性能下降.研究表明,350~700 MW机组中1%主蒸汽流量的漏汽对机组热耗率的影响在0.22%~0.26%.而机组实际运行中由于轴端汽封容易出现磨损而导致实际漏汽量可能达到设计值的3~4倍,因此实际运行中轴端漏汽影响一直是研究和关注的重点.轴端漏汽对中压缸蒸汽冷却的影响程度取决于漏汽与冷却蒸汽的流量差和温度差,目前轴端漏汽对超超临界汽轮机中压再热透平级蒸汽冷却性能的影响还需要深入研究.笔者采用耦合流场计算和共轭传热的方法,研究了轴端漏汽对中压再热第1级(以下简称中压第1级)透平级蒸汽冷却性能的影响,并对比分析了轴端漏汽和蒸汽冷却技术的冷却效果.

1计算模型和数值方法

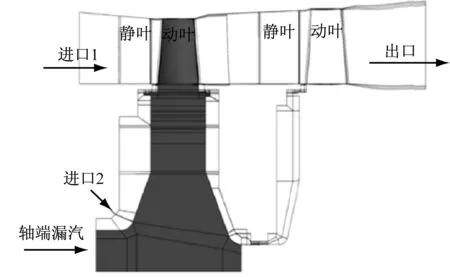

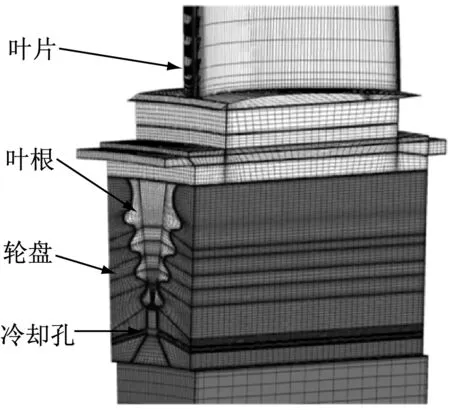

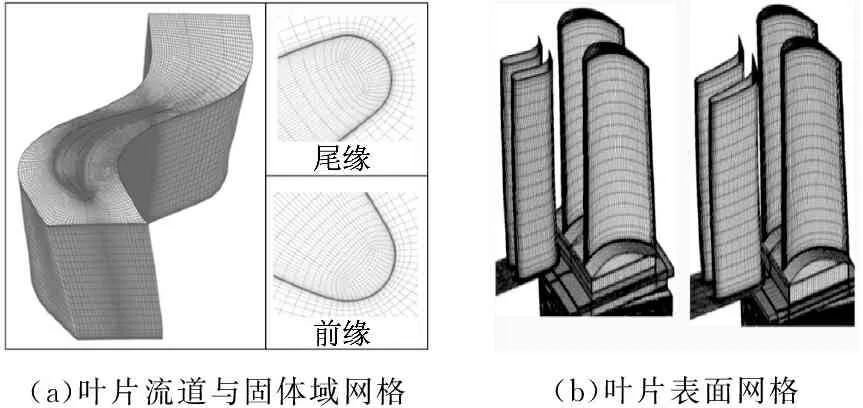

图1为中压缸再热第1级透平级蒸汽冷却计算模型子午流道图.计算模型由流体域和固体域组成,流体域包括第1级叶栅流道、隔板与动叶轮盘间的腔室和蒸汽冷却孔;固体域包括第1级动叶、轮盘和部分转子.冷却蒸汽从进口2进入,图1给出了轴端漏汽的进汽位置.流体域的计算与蒸汽冷却流场计算域完全一致,采用耦合流场计算和共轭传热方法研究蒸汽冷却性能.图2给出了叶根冷却孔结构和周围叶根与轮缘结构的计算网格.图3给出了叶片固体域和周围叶栅流道流体域的计算网格.

图1 中压第1级透平级蒸汽冷却计算模型

Fig.1Computational model for steam cooling performance in the first-stage of IP cylinder

基于FineTM/Turbo进行计算,流体域内求解三维Reynolds-Averaged Navier-Stokes(RANS)方程,计算工质采用可凝结水蒸气(Condensable Water Steam),紊流模型采用Spalart-Allmaras一方程模型,并加载了共轭传热模块进行冷却传热分析.采用共轭传热方法模拟同时存在流体域和固体域模型条件下的流固间耦合换热.流体域与固体域耦合面以及固体域之间均采用热连接面,固体域外侧壁面设为绝热.考虑到固体域的温度分布主要取决于叶栅流道和隔板汽封中蒸汽的传热作用,流体域与固体域之间采用式(1)进行热通量耦合计算。

(1)

式中:h=k/Δy为换热面流体侧和固体侧的传热系数,k为热导率,Δy为换热面两侧网格法向尺寸;T为温度,下标f、w和s分别代表流体侧、换热面和固体侧.

在耦合计算中,流体侧的热导率根据当地的流体温度从水蒸气热力性质数据库中自动插值求取,固体侧给定了热导率随温度的变化曲线.

(a)叶根与轮缘的网格

(b)冷却孔与上下游腔室网格

(a)叶片流道与固体域网格(b)叶片表面网格

图3叶片固体域和周围叶栅流道流体域的计算网格

Fig.3Computational grid for the solid domain of blade and the fluid domain of blade passage

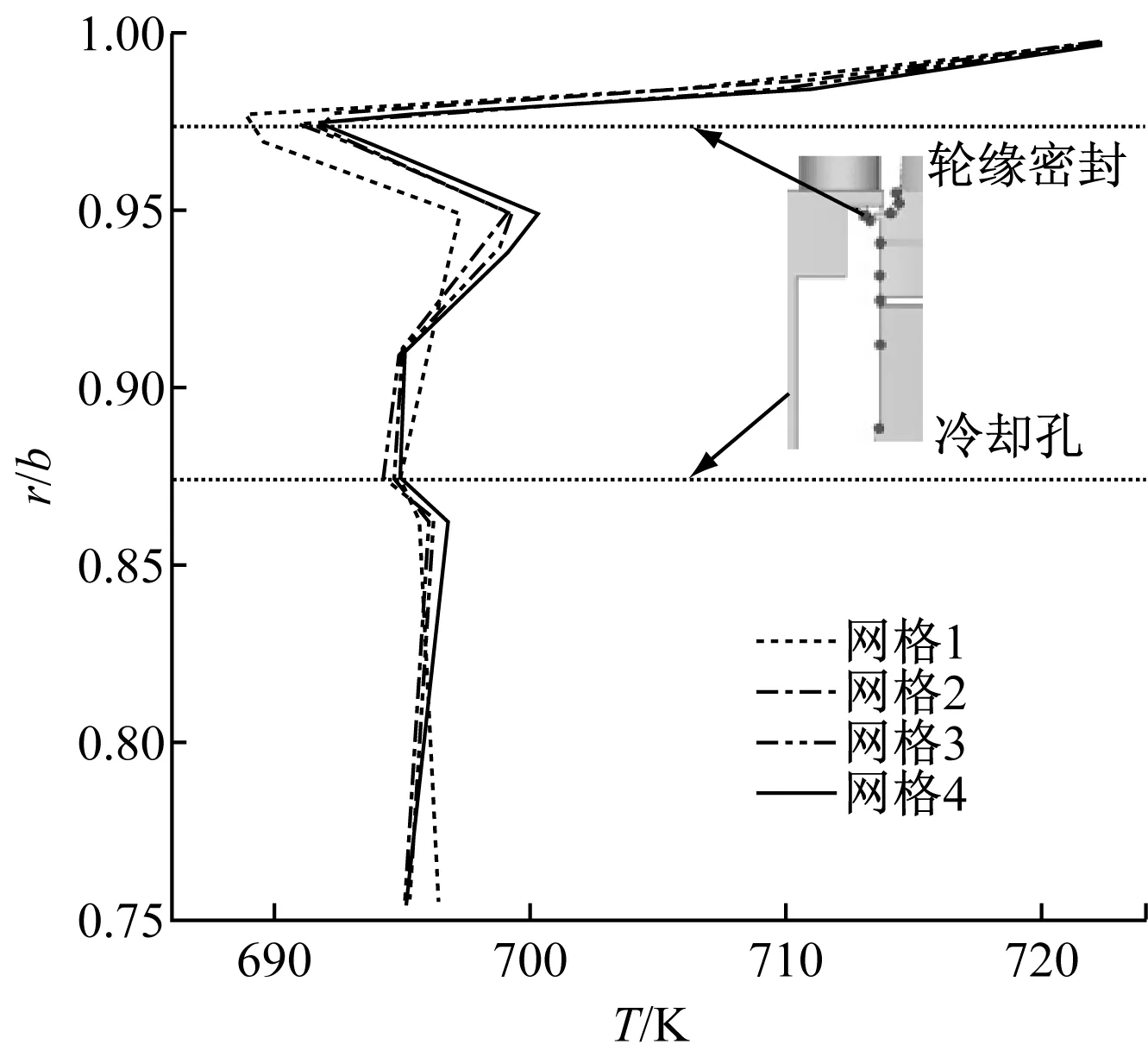

不考虑轴端漏汽时所采用的网格数分别为279万(网格1)、373万(网格2)、473万(网格3)和550万(网格4),进行蒸汽冷却性能的网格无关性验证.以279万网格为基础,分别在3个方向同时对网格进行逐步加密,并保持固壁面第一层网格距离不变.进出口边界条件给定进口总压、总温和出口静压,如表1所示.

表1 进出口边界条件

图4给出了透平级效率η与计算网格的关系.由图4可知,透平级效率随网格密度的增加而逐渐下降,降幅逐渐减小并趋于某一定值.这说明随着网格的加密,透平级效率的求解精度逐步提高,对网格变化的敏感度降低.

图4 透平级效率与计算网格的关系

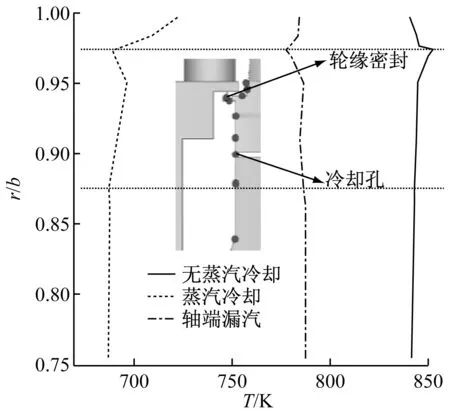

图5给出了采用不同网格数计算获得的叶根和轮盘前表面节点温度T的分布,其中纵坐标r/b为轮盘节点半径r与盘腔出口截面半径b之比.从图5可以看出,不同网格数计算得到的表面节点温度分布基本一致.考虑到流固间耦合换热研究所需的计算资源和时间,笔者采用473万网格数进行蒸汽冷却性能的分析.

图5 动叶叶轮轮盘前表面节点温度分布

2结果与分析

对无蒸汽冷却、蒸汽冷却和轴端漏汽时中压第1级透平级蒸汽冷却性能进行了计算.在考虑蒸汽冷却时,研究了不同轴端漏汽量对冷却蒸汽与轴端漏汽掺混后中压第1级透平级蒸汽冷却性能的影响.

2.1轴端漏汽的冷却作用

流入第1级前部盘腔的高压缸泄漏的蒸汽温度低于中压缸进口主蒸汽温度,故对第1级转子、轮盘和叶根等部件具有冷却作用.所计算的轴端漏汽量与冷却蒸汽质量流量均为4.88 kg/s,为进口再热蒸汽质量流量的0.92%,但冷却蒸汽与轴端漏汽的进口温差为-100.74 K.

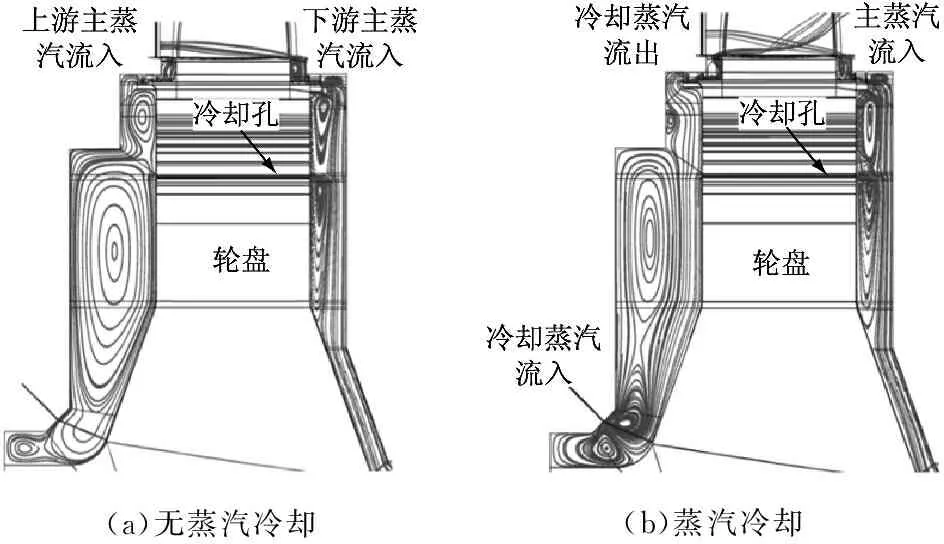

图6比较了无蒸汽冷却且忽略轴端漏汽的盘腔流场、采用蒸汽冷却以及只考虑轴端漏汽的盘腔流场结构.由图6可知,冷却蒸汽或轴端漏汽均能抑制前部盘腔主蒸汽流入.冷却蒸汽导致轮盘表面携带流动层较厚,因此在“转静盘”作用下引起大范围的漩涡结构,且被抑制在隔板侧.轴端漏汽进口流动比较顺畅,只在进口上侧角落处形成小范围的角涡,并且沿轮盘表面的流动与冷却蒸汽类似,同样受“转静盘”作用,出现靠近隔板侧大范围的漩涡结构.轴端漏汽与冷却蒸汽的不同之处在于盘腔上部没有产生漩涡结构,轴端漏汽直接流向轮缘密封.

(a)无蒸汽冷却(b)蒸汽冷却

(c)轴端漏汽

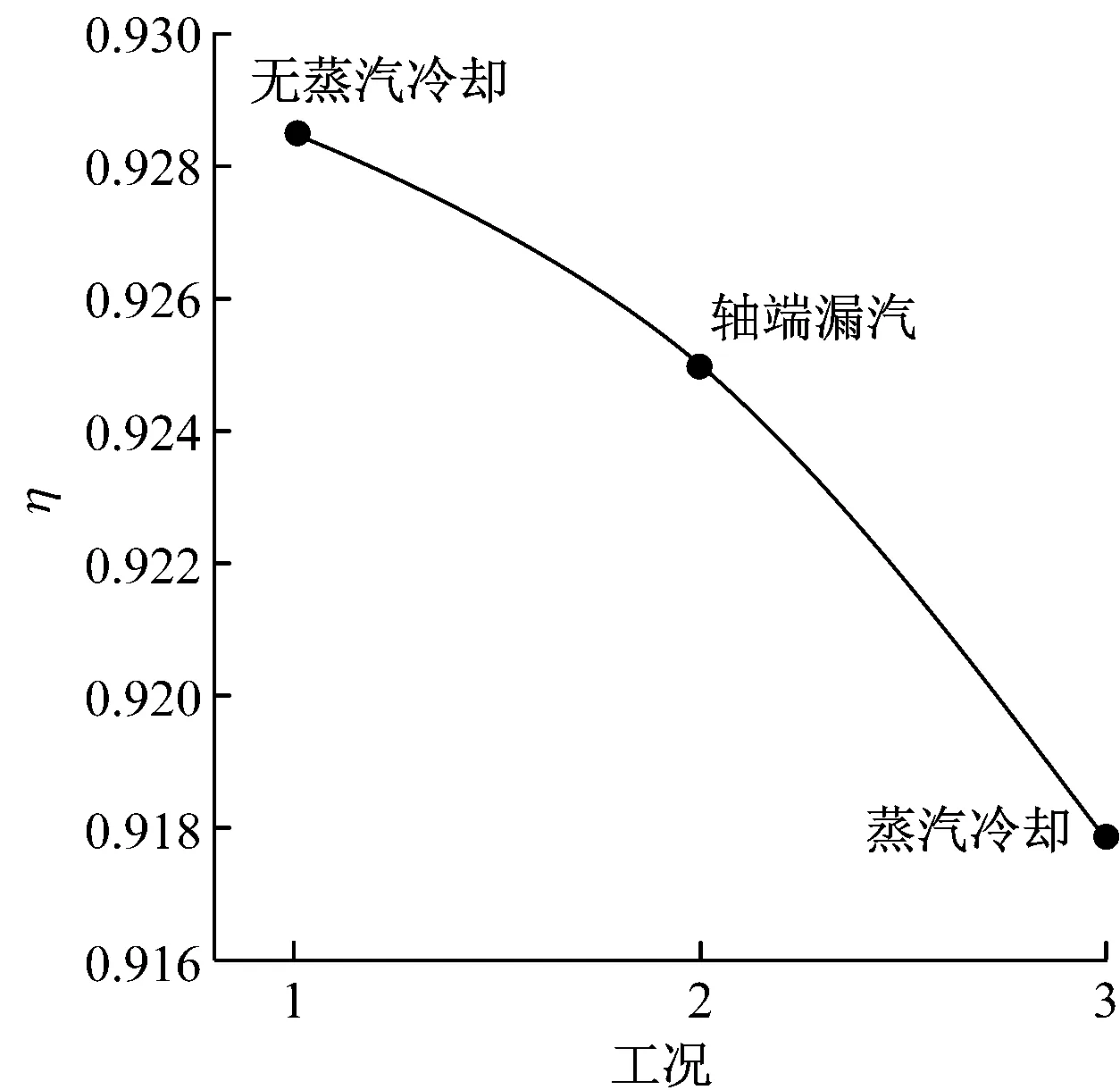

Fig.6Flow field respectively in front and aft cavity of the rotor blade wheel disk

图7对比了无蒸汽冷却(工况1)、蒸汽冷却(工况2)和轴端漏汽(工况3)3种工况下透平级效率.冷却蒸汽与轴端漏汽的进口温差为-100.74 K,导致叶根冷却孔进口处蒸汽温差为-99.74 K,前部盘腔轮缘密封截面温差减小为-86.22 K.冷却蒸汽进口流量与轴端漏汽量相同、盘腔流动结构相近导致通道蒸汽流量分配相近,因此蒸汽冷却和轴端漏汽导致透平级效率的不同主要是由二者自身温度(进口焓值)的不同而引起的.

图7 透平级效率比较

图8为蒸汽冷却和轴端漏汽时透平级盘腔内流体域的温度等值线云图.图9为动叶固体域的温度等值线云图.从图8和图9可以看出,冷却蒸汽与轴端漏汽进口温差所引起的前部盘腔温差约为-100 K,后部盘腔温差约为-30 K.由于轴端漏汽温度较高,通过比较盘腔内温度可知,轴端漏汽工况下前后部盘腔内温度高于蒸汽冷却工况.蒸汽冷却与轴端漏汽工况下的叶根温度分布趋势一致,其中叶根前端温差为-98 K,后端温差下降到-63 K.在轴端漏汽的冷却作用下,叶根底部与叶片最大温差约为76 K.

(a)蒸汽冷却

(b)轴端漏汽

Fig.8Temperature contours in front and aft cavity of the rotor blade wheel disk

(a)蒸汽冷却(b)轴端漏汽

图9动叶固体域温度等值线云图

Fig.9Temperature contours in solid domain of the rotor blade

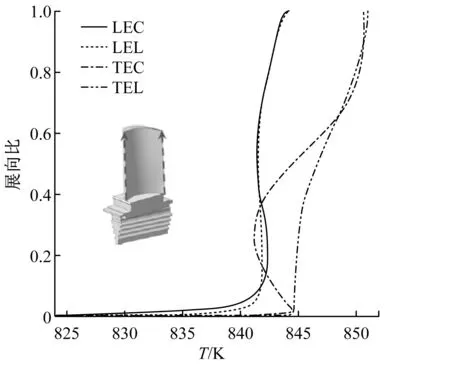

图10给出了动叶表面温度分布的比较.图10(a)中LEC和LEL分别表示蒸汽冷却和轴端漏汽时动叶前缘的温度分布,TEC和TEL分别表示蒸汽冷却和轴端漏汽时动叶尾缘的温度分布.图10(b)中5%叶高-蒸汽冷却和5%叶高-轴端漏汽分别表示蒸汽冷却和轴端漏汽时动叶5%叶高截面的温度分布,50%叶高-蒸汽冷却和50%叶高-轴端漏汽分别表示蒸汽冷却和轴端漏汽时动叶中叶展截面的温度分布,x为弦长方向坐标,PS表示压力面,LE表示前缘,SS表示吸力面.从图10可以看出,冷却蒸汽和轴端漏汽对叶片前缘温度分布的影响有限,尾缘处最大温差为4 K,其变化范围达到了约62%叶高.动叶近叶根表面受入流蒸汽直接冲击的低温区温差达到18 K左右.轴端漏汽工况下中叶展靠近尾缘处的表面温度偏高.

由于冷却蒸汽流量与轴端漏汽量相同且在轮盘侧具有相似的流动结构,冷却蒸汽与轴端漏汽对部件冷却效果的不同主要是由于自身温度不同而引起的.图11给出了3种工况下中压第1级动叶叶轮轮盘前后表面节点温度分布.由图11可知,与无蒸汽冷却工况相比,冷却蒸汽对叶根和轮盘前表面的冷却作用导致温度降幅在150 K左右,而轴端漏汽引起的固体温度降幅约为50 K.轴端漏汽对叶根和轮盘后表面的冷却效果进一步减弱,并且后部盘腔冷却孔上部的漩涡流动对壁面没有冷却作用,表面节点温度呈线性升高.

(a)前缘和尾缘

(b)5%和50%叶高

2.2轴端漏汽量的影响

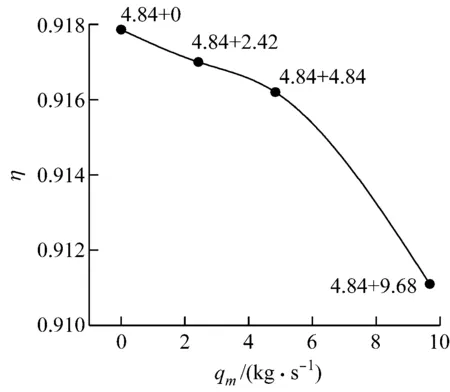

为了研究轴端漏汽量对中压第1级透平级蒸汽冷却效果的影响,在考虑蒸汽冷却的同时,计算了轴端漏汽量qm分别为0 kg/s、2.42 kg/s(即再热蒸汽质量流量的0.46%)、4.84 kg/s和9.68 kg/s(即再热蒸汽质量流量的1.84%)4种工况.

图12给出了透平级效率随轴端漏汽量的变化,其中每个点对应的2个数字中第1个数字表示冷却蒸汽质量流量,第2个数字表示轴端漏汽量.从图12可以看出,少量的轴端漏汽对透平级效率的影响有限,而当轴端漏汽量增大到9.68 kg/s时透平级效率降低了0.68%.当轴端漏汽量增大时,冷却孔的流量变化不大,而增多的轴端漏汽与冷却蒸汽混合进入动叶叶根通道并与其相互作用,增加了动叶叶根的叶端损失.由此可知,实际运行中轴端漏汽量设计值偏大或者由于轴端汽封磨损而导致轴端漏汽量增大都会影响中压第1级透平级效率.

图13给出了3种轴端漏汽量时盘腔内的流场特性.如图13(b)所示,当轴端漏汽量为2.42 kg/s时,轴端漏汽在冷却蒸汽进口下部旋流后沿轮盘表面向上流动,导致冷却蒸汽沿径向的流动被推向隔板侧.通过冷却孔流入后部盘腔的轴端漏汽同样隔离了入流主蒸汽对叶根和轮盘后壁面的直接加热.当轴端漏汽量增大到冷却蒸汽流量的2倍时,轴端漏汽在冷却蒸汽进口位置不再产生漩涡结构,并且在轮盘表面的流动层厚度显著增加,进一步将冷却蒸汽推向隔板侧.

(a)前表面

(b)后表面

Fig.11Temperature distribution on front and aft surface of the rotor blade wheel disk

图12 透平级效率随轴端漏汽量的变化

图14给出了冷却孔质量流量qm,h和轮缘密封处通流质量流量qm,s随轴端漏汽量的变化,其中横坐标f表示轴端漏汽量占主蒸汽流量的比例.通过叶根冷却孔的质量流量为9.68 kg/s,相比于无轴端漏汽时最大增大了87.20%,冷却孔出口射流冲击后部盘腔隔板侧并全部向下流动,从而破坏了上部入流主蒸汽沿隔板侧的流动,导致入流主蒸汽占据盘腔上部区域,从而对相邻叶根和轮盘后壁面进行直接加热(见图13).

(a)qm=0 kg/s

(b)qm=2.42kg/s(c)qm=9.68kg/s

图13动叶叶轮前后部盘腔轴端漏汽与冷却蒸汽掺混后的流场特性

Fig.13Mixing flow field of leakage steam and coolant flow in front and aft cavity of the rotor blade wheel disk

(a)冷却孔

(b)轮缘密封

不同工况下叶根冷却孔质量流量及进出口温度如图14(a)所示,其中质量流量均为单周期数值.从图14(a)可以看出,叶根冷却孔质量流量随轴端漏汽量增大而呈近似线性增大的趋势,并且在混合蒸汽总体流量中所占比例逐渐减小,即轴端漏汽量占轴流轴端漏汽量与冷却蒸汽流量之和的比例从25.49%减小到15.91%,说明轴端漏汽量的增大对后部盘腔的影响受到冷却孔结构和尺寸的限制,同时冷却孔进出口蒸汽平均温度随轴端漏汽量的增大而逐渐上升,进出口温差由6.68 K逐渐下降到1.5 K.前部盘腔轮缘密封通流混合蒸汽质量流量最大增大了234.11%.

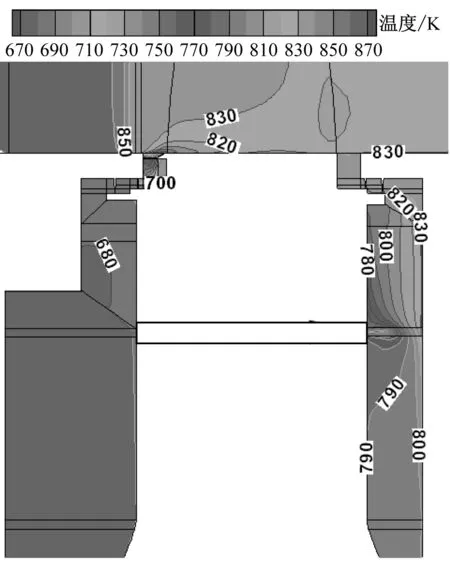

图15为3种轴端漏汽量时盘腔内温度等值线云图.如图15(b)所示,冷却蒸汽(温度为676.07 K)与轴端漏汽(轴端漏汽量为2.42 kg/s,温度为776.81 K)在前部盘腔内混合导致盘腔内温度保持在710~720 K,因此对叶根和轮盘前表面具有良好的冷却效果.后部盘腔内叶根冷却孔出流蒸汽阻止了入流主蒸汽对叶根和轮盘后表面的直接加热,但由于这部分蒸汽自身温度较高,并且受高温入流主蒸汽的加热和固体导热作用的影响,蒸汽温度上升到820 K左右,因此并没有对相邻固壁产生明显的冷却效果.当轴端漏汽量增大到9.68 kg/s时,前部盘腔内温度上升到740~750 K.后部盘腔上部被入流主蒸汽占据,其温度上升到830 K左右.

(a)qm=0 kg/s

(b)qm=2.42 kg/s

(c)qm=9.68 kg/s

图16为受冷却蒸汽和轴端漏汽冷却的动叶固体域温度等值线云图.从图16可以看出,与蒸汽冷却效果相比,冷却蒸汽与轴端漏汽的混合蒸汽对叶根的冷却效果减弱,导致叶根温度分布整体上升,但温度梯度减小.叶根温度随轴端漏汽流量的增大进一步升高.

(a)qm=0kg/s(b)qm=2.42kg/s(c)qm=9.68kg/s

图163种轴端漏汽量时动叶固体域温度等值线云图

Fig.16Temperature contours in solid domain of the rotor blade at 3 shaft leakage flow rates

图17给出了3种轴端漏汽量时轮盘前后表面节点温度分布.从图17可以看出,3种轴端漏汽量时叶根和轮盘前表面分别被冷却蒸汽和轴端漏汽所覆盖,前表面流动层内蒸汽温度的不同导致其径向节点温度分布存在差异,但其温度分布规律一致.而后表面节点温度存在较大差异,主要体现在叶根冷却孔以上区域.蒸汽冷却工况下该处被向上流动的冷却蒸汽漩涡分支覆盖,这部分冷却蒸汽对相邻叶根和轮盘后壁面强烈的冷却作用导致该处温度最低,然后在上部固体导热和入流主蒸汽加热作用下表面节点温度逐渐上升.轴端漏汽量为2.42 kg/s时通过叶根冷却孔的轴端漏汽由于自身温度较高(尤其是上部漩涡分支),对后表面上部区域的冷却效果有限,因此表面节点温度逐渐上升.而当轴端漏汽流量增大到9.68 kg/s时,后部盘腔内流场结构的变化导致叶根和轮盘后表面上部直接受到入流主蒸汽的加热,其表面节点温度达到最高.值得注意的是3种轴端漏汽量时后表面叶根冷却孔以下区域的温差较小,说明轴端漏汽的引入和轴端漏汽量的变化对中压第1级下游部件的冷却效果影响有限.

(a)前表面

(b)后表面

Fig.17Temperature distribution on front and aft disk surface at 3 shaft leakage flow rates

3结论

(1)随着轴端漏汽量的增大,中压第1级透平级效率逐渐下降.当轴端漏汽量为9.68 kg/s时,相比于无轴端漏汽时透平级效率降低了0.68%.

(2)轴端漏汽对超超临界汽轮机中压第1级透平级的冷却机理与蒸汽冷却相同,但是轴端漏汽的温度和轴端漏汽量与蒸汽冷却的差异导致第1级动叶叶根处的温度和温度梯度发生变化.轴端漏汽量增大,冷却蒸汽与轴端漏汽的混合蒸汽对叶根的冷却效果减弱,导致叶根温度整体上升,但温度梯度减小.中压第1级透平级效率随轴端漏汽量的增大而下降.

参考文献:

[1]霍文浩. 超超临界汽轮机蒸汽冷却技术流热固耦合研究[D]. 西安:西安交通大学,2015.

[2]史进渊,杨宇,孙庆,等.超超临界汽轮机部件冷却技术的研究[J].动力工程,2003,23(6):2735-2739,2760.

SHI Jinyuan, YANG Yu, SUN Qing,etal. Research on component cooling technique of ultra-supercritical steam turbines[J]. Power Engineering, 2003, 23(6): 2735-2739,2760.

[3]BOHN D, REN J, KUSTERER K. Cooling performance of the steam cooled vane in a steam turbine cascade[C]//Proceedings of ASME Turbo Expo 2005. USA: ASME, 2005.

[4]吕智强,周逊,刘顺隆.冷却蒸汽进口总压对转子冷却效果影响的数值分析[J].哈尔滨工业大学学报,2010, 42(7): 1168-1171.

LÜ Zhiqiang, ZHOU Xun, LIU Shunlong. Analysis of the cooling efficiency of medium pressure rotor in ultra-supercritical turbine[J]. Journal of Harbin Institute of Technology, 2010, 42(7): 1168-1171.

[5]霍文浩,祁明旭,李军,等.超临界汽轮机中压透平级流动传热研究[J].西安交通大学学报,2011,45(7):9-14.

HUO Wenhao, QI Mingxu, LI Jun,etal. Investigations on flow and heat transfer characteristics in the middle pressure turbine stage for supercritical steam turbines[J]. Journal of Xi'an Jiaotong University, 2011, 45(7): 9-14.

[6]倪永中,徐鸿,张乃强.500 MW汽轮机蒸汽冷却改造的数值分析[J]. 动力工程学报,2011, 31(2): 103-108.

NI Yongzhong, XU Hong, ZHANG Naiqiang. Numerical simulation on retrofitted steam cooling unit of a 500 MW steam turbine[J]. Journal of Chinese Society of Power Engineering, 2011, 31(2): 103-108.

[8]HUO Wenhao, LI Jun, YAN Xin. Effects of coolant flow rates on cooling performance of the intermediate pressure stages for an ultra-supercritical steam turbine[J]. Applied Thermal Engineering, 2014, 62(2): 723-731.

[9]霍文浩,李军,钟刚云,等. 冷却结构对中压透平级蒸汽冷却性能影响的研究[J]. 西安交通大学学报,2015, 49(5): 36-42.

HUO Wenhao, LI Jun, ZHONG Gangyun,etal. Effect of cooling structure on steam cooling performance of intermediate pressure turbine stages[J]. Journal of Xi'an Jiaotong University, 2015, 49(5): 36-42.

Effect of Shaft Seal Leakage on IP First-stage Steam Cooling Performance of an Ultra-supercritical HIP Combined Steam Turbine

ZHONGGangyun1,LIJun2,HUOWenhao2,FANXiaoping1

(1. Dongfang Steam Turbine Co., Ltd., Deyang 618000, Sichuan Province, China;2. Institute of Turbomachinery, Xi'an Jiaotong University, Xi'an 710049, China)

Abstract:The effect of shaft seal leakage on intermediate-pressure (IP) first-stage steam cooling performance of an ultra-supercritical high & intermediate pressure (HIP) combined steam turbine was numerically investigated by coupled flow-field calculation and conjugated heat-transfer method, while the steam cooling characteristics were analyzed and compared respectively under no steam cooling, steam cooling and leakage steam cooling conditions. Results show that turbine stage efficiency at first stage of IP cylinder decreases with the rise of shaft leakage flow rate; for a shaft leakage flow rate of 9.68 kg/s, the turbine stage efficiency would be decreased by 0.68% in comparison with the zero leakage case; the cooling mechanism of leakage steam on the first-stage components is same as that of the cooling steam, and their cooling effects are different due to their different flow rates and temperatures; compared with the steam cooling condition, the cooling effect on blade root by steam mixture from both shaft leakage and coolant flow weakens with the rise of leakage flow rate, resulting in increased temperature but reduced temperture gradient at blade root.

Key words:ultra-supercritical steam turbine; steam cooling; shaft leakage; numerical simulation

收稿日期:2015-06-24

修订日期:2015-07-21

作者简介:钟刚云(1976-),男,四川什邡人,高级工程师,硕士,主要从事汽轮机通流技术方面的研究.电话(Tel.):13778295829;

文章编号:1674-7607(2016)05-0352-08中图分类号:TK262

文献标志码:A学科分类号:470.30

E-mail:zhonggangyun@sohu.com.