天然气矿场集输系统用能分析及评价方法研究①

刘 武 纪国文 罗召钱 田 智

1.油气消防四川省重点实验室·西南石油大学 2.浙江浙能天然气运行有限公司 3.中国石油西南油气田公司川西北气矿

天然气矿场集输系统用能分析及评价方法研究①

刘 武1纪国文2罗召钱3田 智3

1.油气消防四川省重点实验室·西南石油大学2.浙江浙能天然气运行有限公司3.中国石油西南油气田公司川西北气矿

摘要天然气矿场集输系统是由井场、集气分离站、增压站、集输管网和气田水回注站等用能环节按照一定拓扑结构衔接而成的复杂用能系统,是气田生产中的主要能耗环节之一。现有过程系统能量模型不完全适用于天然气矿场集输系统,对过程系统“三环节”能量结构模型进行了改进,将集输系统划分为能量转换、传输、利用和回收4个环节,从能量平衡和火用平衡两个角度,结合“三箱”用能分析法,提出具有一般性的集输系统用能过程“组合模块多环节分析法”。对某气田矿场集输系统进行了用能分析,确定集输系统节能降耗切入点,提出了调整改造措施。构建包含各用能子环节的二级指标体系与评价准则,利用改进层次分析法确定各级指标权重,建立集输系统用能模糊评价模型。

关键词天然气矿场集输系统用能分析过程能量模型组合模块多环节分析法用能评价

受气田产能规模扩大、开发难度增加、高酸性气田净化能耗上升等因素影响,天然气矿场集输系统能源消耗持续上升。2013年,气田总能耗占中国石油集团公司各业务能耗总量的8.82%。典型天然气矿场集输系统是由井场、集气分离站、增压站、集输管道和气田水回注站等用能环节按照一定拓扑结构衔接而成的复杂用能系统,各用能环节之间相互关联、相互影响、相互制约,系统自身消耗大量能源。在天然气矿场集输过程中,涉及到的能耗类型主要包括:井口压力节流、管道设备和阀门中流动损失、加热气体的热量损耗、低压气增压的动力消耗、脱水装置能耗、设备维修、管道腐蚀及事故造成的天然气损失等[1]。

国内外学者建立的过程能量模型主要有:层次分析法、三子系统交互模型、“洋葱”模型、“夹点技术”、有效能分析法和“三环节”能量结构模型[2-6],针对油气集输系统节能降耗做了大量工作,但主要处于单项技术节能、矿场处理工艺调整和区域气田综合节能层面上。研究对象主要集中在原油集输系统,没有从过程系统节能控制角度形成一套指导集输系统用能测试及分析的体系与方法。

1天然气矿场集输系统用能环节界定

天然气矿场集输用能系统构成复杂,由于各气田气藏类型、开采阶段、集输方式等特征不同,采用的矿场集输流程和能耗设备差异较大,用能分析不具有横向可比性。将天然气矿场集输分为井场子系统、集气分离站子系统、增压站子系统、集输管网子系统及气田水回注站子系统5大用能环节,对各用能环节进行界定,明确不同子系统及工艺流程内典型用能环节及能耗设备(见图1)。

2组合模块多环节分析法

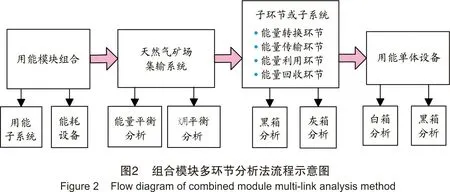

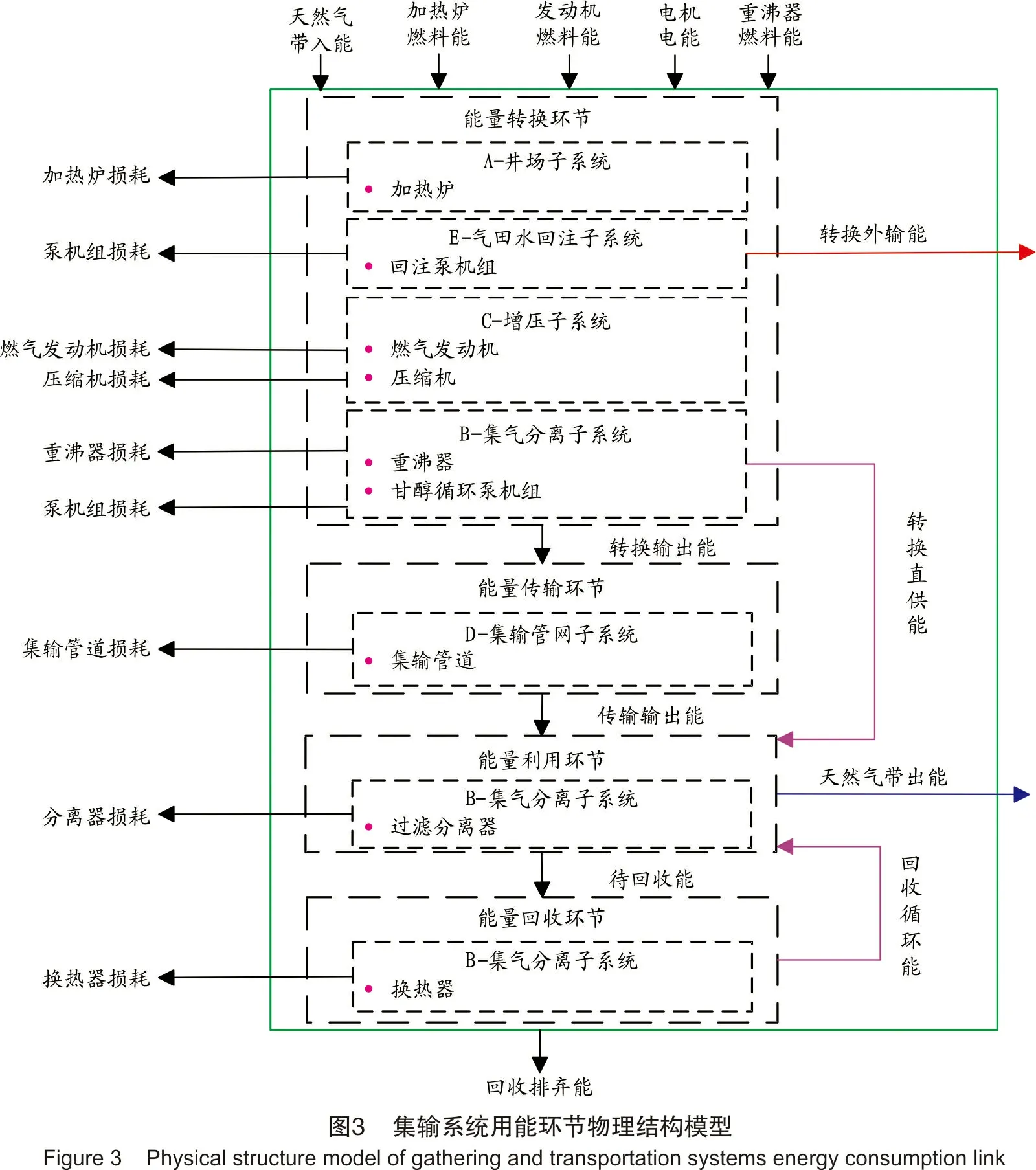

传统“三环节”分析法中能量转换和传输被定义在同一环节,天然气矿场集输系统存在大量集输管网能量损失,其没有专有的能量供应,属于单独的能量传输环节,且内部各子系统用能差异较大,具有独特的用能特点[7-8]。对“三环节”分析法进行改进,结合集输系统实际用能现状,将“三环节”拆分成能量转换、传输、利用及回收4个环节,在各环节内部进行用能设备组合,建立天然气矿场集输系统用能环节物理及数学模型;从能量和火用平衡两个角度进行用能分析,同时为清楚反映各子环节用能状况,采用“三箱”分析法对子系统及用能设备进行详细分析,形成一种新的集输用能系统“组合模块多环节分析法”[9-10]。

“组合模块多环节分析法”流程如图2所示,天然气矿场集输系统用能环节物理结构模型如图3所示,采用火用平衡分析方法时,结构模型与之类似。该方法各环节用能分析指标分别为能量转换效率、传输效率、利用效率和回收效率,具有一定适用性,能够根据集输系统实际用能环节的不同进行相应的模块组合分析。

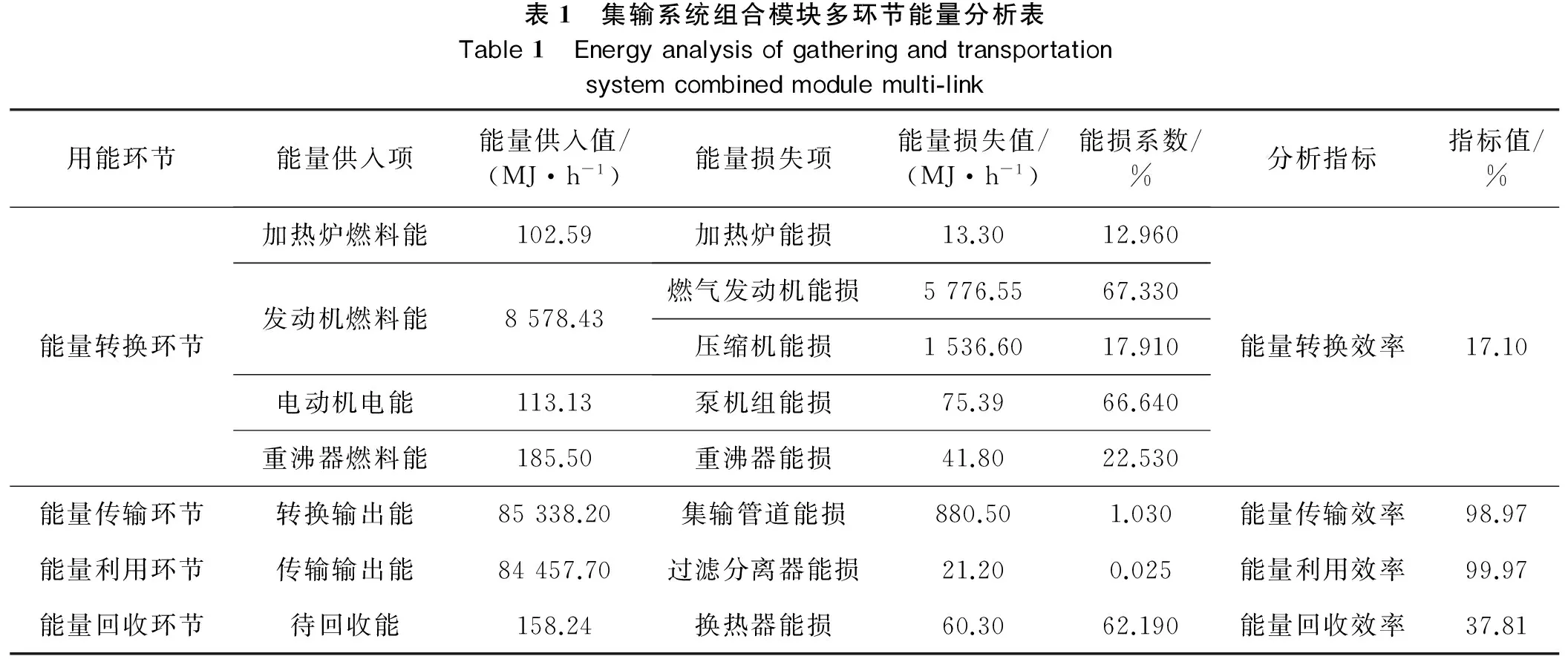

表1 集输系统组合模块多环节能量分析表Table1 Energyanalysisofgatheringandtransportationsystemcombinedmodulemulti-link用能环节能量供入项能量供入值/(MJ·h-1)能量损失项能量损失值/(MJ·h-1)能损系数/%分析指标指标值/%能量转换环节加热炉燃料能102.59加热炉能损13.3012.960发动机燃料能8578.43燃气发动机能损5776.5567.330压缩机能损1536.6017.910电动机电能113.13泵机组能损75.3966.640重沸器燃料能185.50重沸器能损41.8022.530能量转换效率17.10能量传输环节转换输出能85338.20集输管道能损880.501.030能量传输效率98.97能量利用环节传输输出能84457.70过滤分离器能损21.200.025能量利用效率99.97能量回收环节待回收能158.24换热器能损60.3062.190能量回收效率37.81

3算例分析

3.1A气田矿场集输系统运行现状

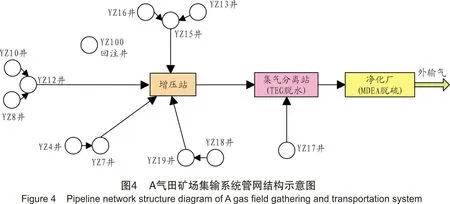

A气田矿场集输系统包含集气、分离、脱水、集输和气田水回注等生产用能环节。进入开发中期后,气井压力不能满足集输管网对进气压力的要求,目前已进行地面增压开采。气田现有井场11座,增压站1座,集气分离站1座,气田水回注站1座,集输管道6条,共23.7 km,年产气量2.4×108m3/a。A气田矿场集输系统管网结构如图4所示,YZ17井高压气直接输至集气站进行三甘醇吸收脱水,其余10口低压气井经采气管线至增压站增压后集中输往集气站脱水,脱水后的干气输往天然气净化厂进行脱硫处理后外输。

3.2集输系统能量平衡分析

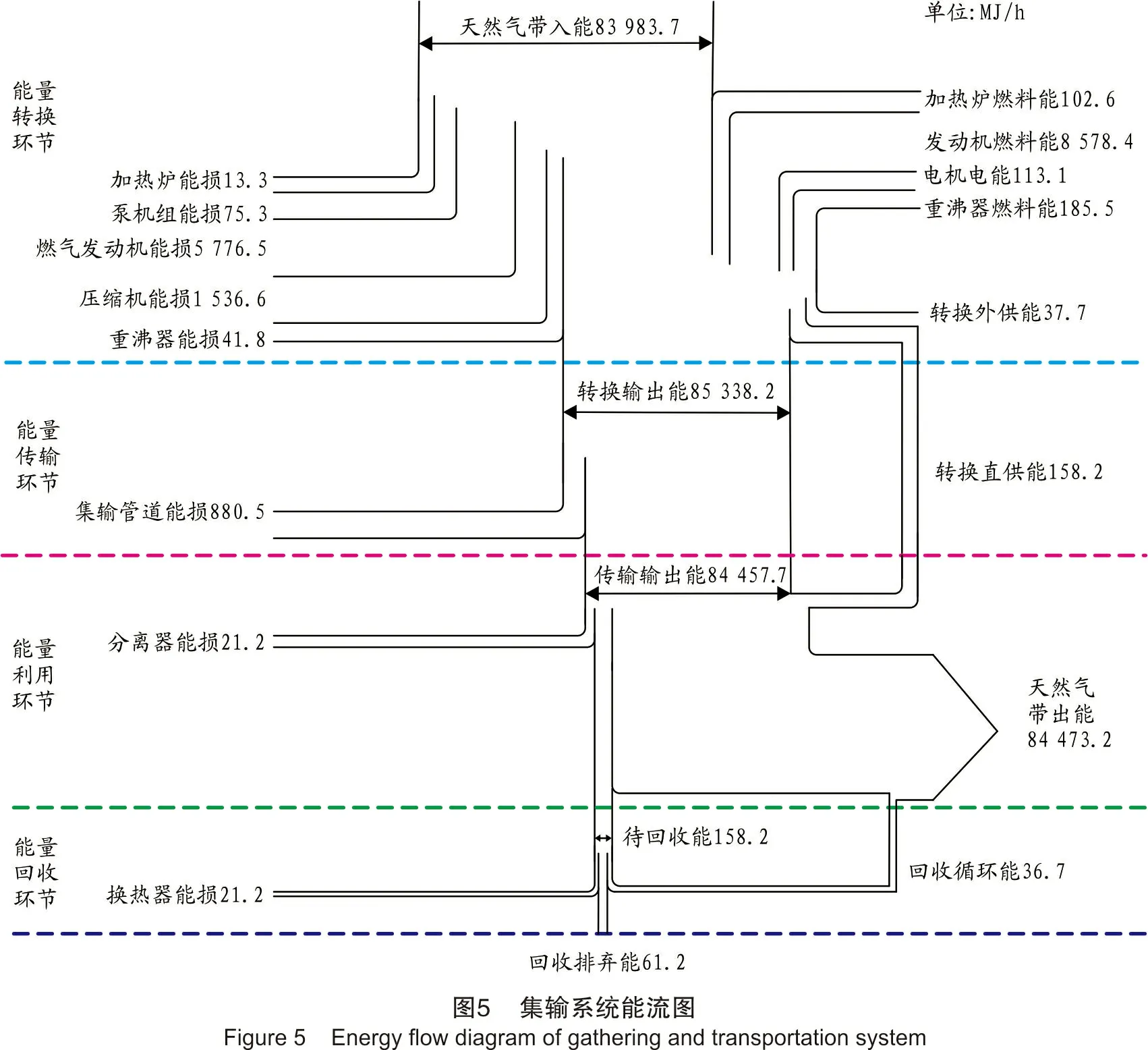

集输系统组合模块多环节能量平衡分析数据见表1,集输系统能量流向如图5所示。集输系统能量转换、传输、利用、回收效率分别为17.10%、98.97%、99.97%、37.81%,能损值较大设备依次为燃气发动机、压缩机、集输管道,主要为发动机排烟热损失、压缩气级间冷却散热和管道沿程散热损失。

各用能环节中效率最低的为能量转换环节,其中燃气发动机能量损失最大,能损率达到转换环节的65.14%,燃气发动机“白箱”分析结果表明,排烟热损失和冷却水散热损失之和达到64.07%。其他能损量较大的设备为天然气压缩机、集输管道,主要为压缩气级间冷却散热和管道沿程散热损失。泵机组“灰箱”分析表明气田水回注泵能损过大,现有回注电机额定功率为45 kW,而泵实际使用功率只有16 kW,存在“大马拉小车”现象,回注泵的选择不合理,无功损耗多,耗电量大。

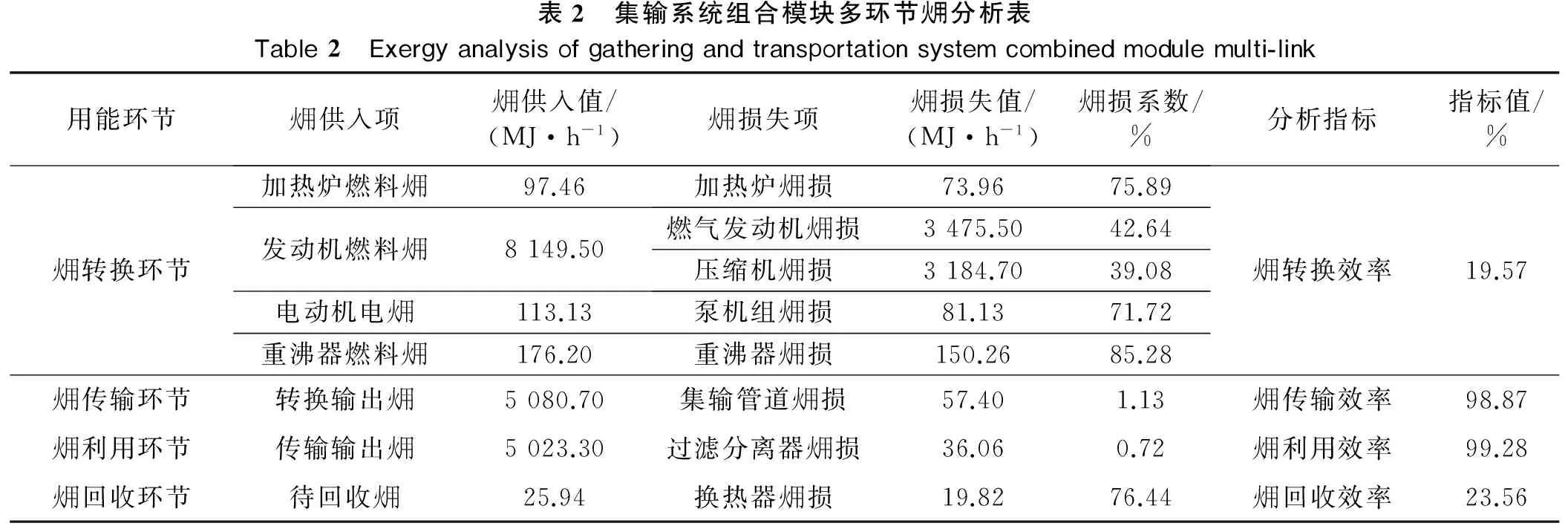

表2 集输系统组合模块多环节火用分析表Table2 Exergyanalysisofgatheringandtransportationsystemcombinedmodulemulti-link用能环节火用供入项火用供入值/(MJ·h-1)火用损失项火用损失值/(MJ·h-1)火用损系数/%分析指标指标值/%火用转换环节加热炉燃料火用97.46加热炉火用损73.9675.89发动机燃料火用8149.50燃气发动机火用损3475.5042.64压缩机火用损3184.7039.08电动机电火用113.13泵机组火用损81.1371.72重沸器燃料火用176.20重沸器火用损150.2685.28火用转换效率19.57火用传输环节转换输出火用5080.70集输管道火用损57.401.13火用传输效率98.87火用利用环节传输输出火用5023.30过滤分离器火用损36.060.72火用利用效率99.28火用回收环节待回收火用25.94换热器火用损19.8276.44火用回收效率23.56

3.3集输系统火用平衡分析

集输系统组合模块多环节火用平衡分析数据见表2,系统火用流向如图6所示。集输系统火用转换、传输、利用、回收效率分别为19.57%、98.87%、99.28%、23.56%,系统火用利用率为42.26%,系统热力学完善度为0.276。系统用能薄弱环节为火用转换环节中的增压子系统,其中燃气发动机、压缩机火用损失最大。

燃气发动机火用损失过大的原因为内部传热火用损及外部循环冷却水散热火用损,可通过烟气余热预热燃料气、提高冷却效果等措施降低损耗。压缩机“白箱”分析表明,内部火用损失过大是由于压缩机内实际进行的不可逆压缩过程造成的不可逆损失,主要取决于压缩比和压缩机制造技术。压缩比越小,不可逆火用损失越小,压缩机内部摩擦力越小,这种不可逆损失也就越小,在设计系统时要选择高效压缩机,以便减少火用损失[11-12]。加热炉、重沸器火用效率过低,能质利用状况很差,主要装置内部存在高品位的燃料气化学能转化为低品位的加热能的燃烧火用损、高温烟气与天然气或导热油之间形成了不可逆的传热火用损,减小燃烧火用损的措施为提高燃烧温度,减小传热过程不可逆火用损的主要途径是提高工质吸热的平均温度。

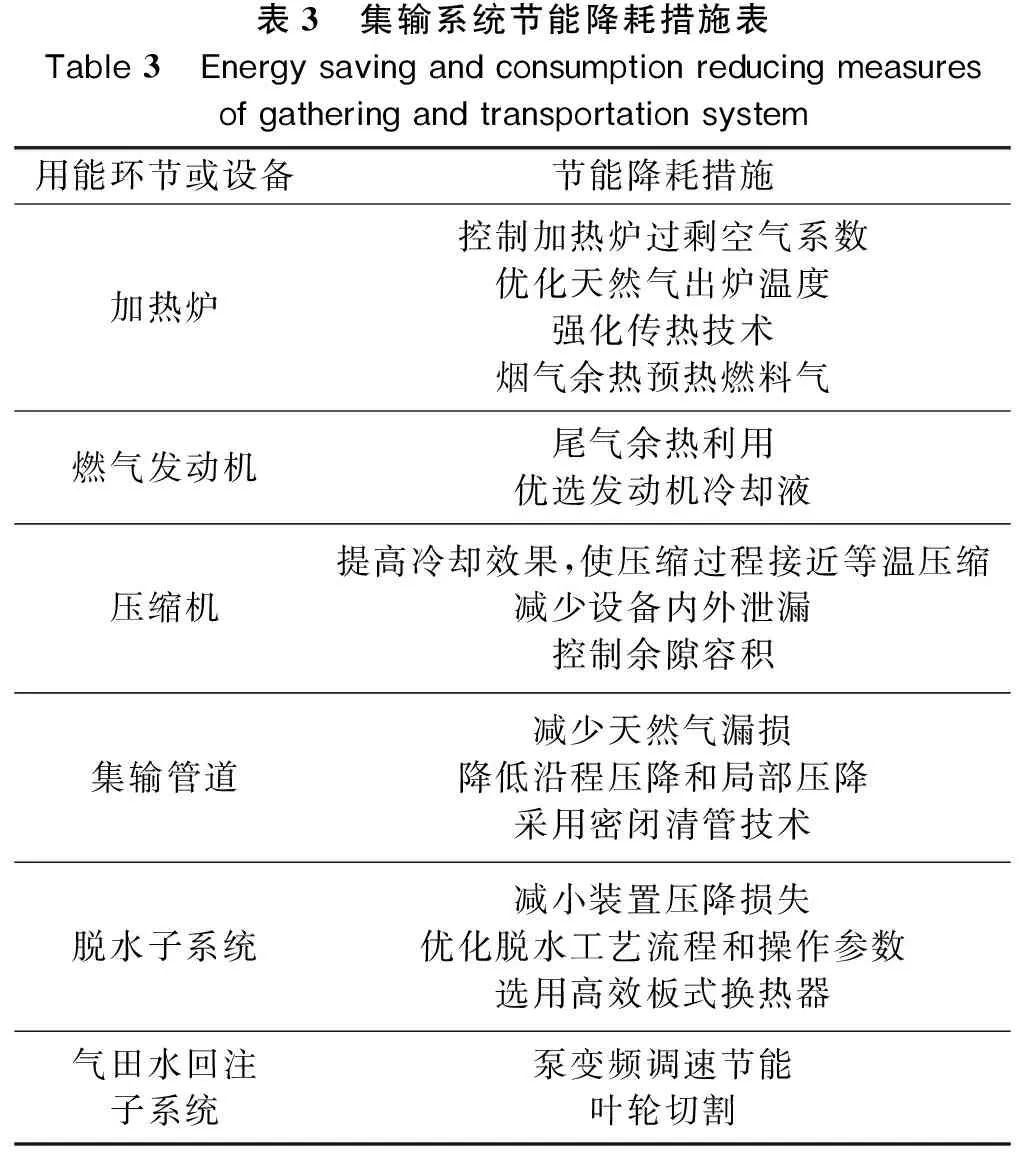

3.4集输系统节能降耗措施

通过对集输用能系统进行过程组合多环节分析,准确揭示出系统中能量损失的确切部位、损失大小和造成损失的原因,针对各用能设备及用能环节,提出相应的集输系统节能降耗措施(见表3)。

表3 集输系统节能降耗措施表Table3 Energysavingandconsumptionreducingmeasuresofgatheringandtransportationsystem用能环节或设备节能降耗措施加热炉控制加热炉过剩空气系数优化天然气出炉温度强化传热技术烟气余热预热燃料气燃气发动机尾气余热利用优选发动机冷却液压缩机提高冷却效果,使压缩过程接近等温压缩减少设备内外泄漏控制余隙容积集输管道减少天然气漏损降低沿程压降和局部压降采用密闭清管技术脱水子系统减小装置压降损失优化脱水工艺流程和操作参数选用高效板式换热器气田水回注子系统泵变频调速节能叶轮切割

4天然气矿场集输系统用能评价

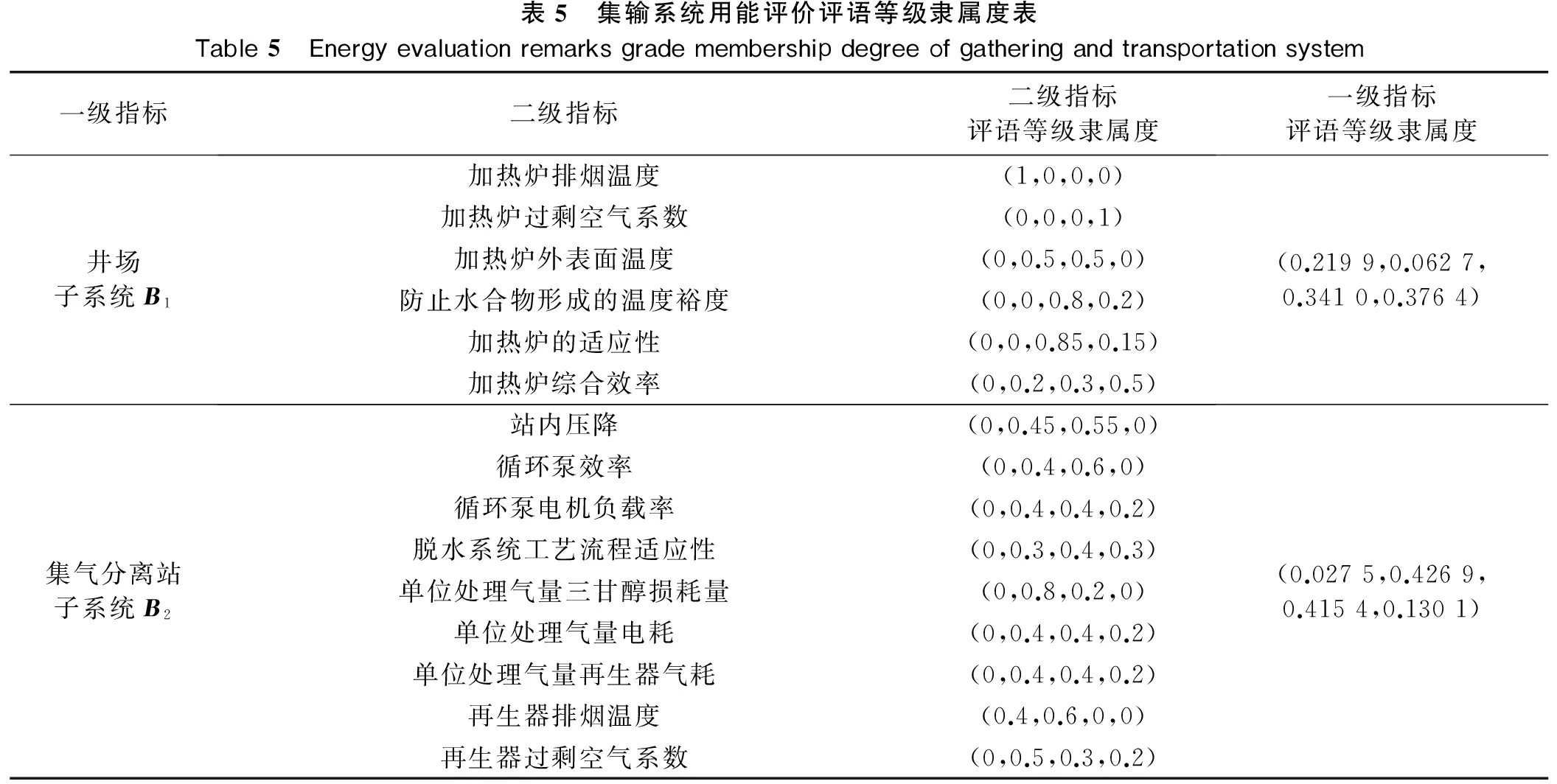

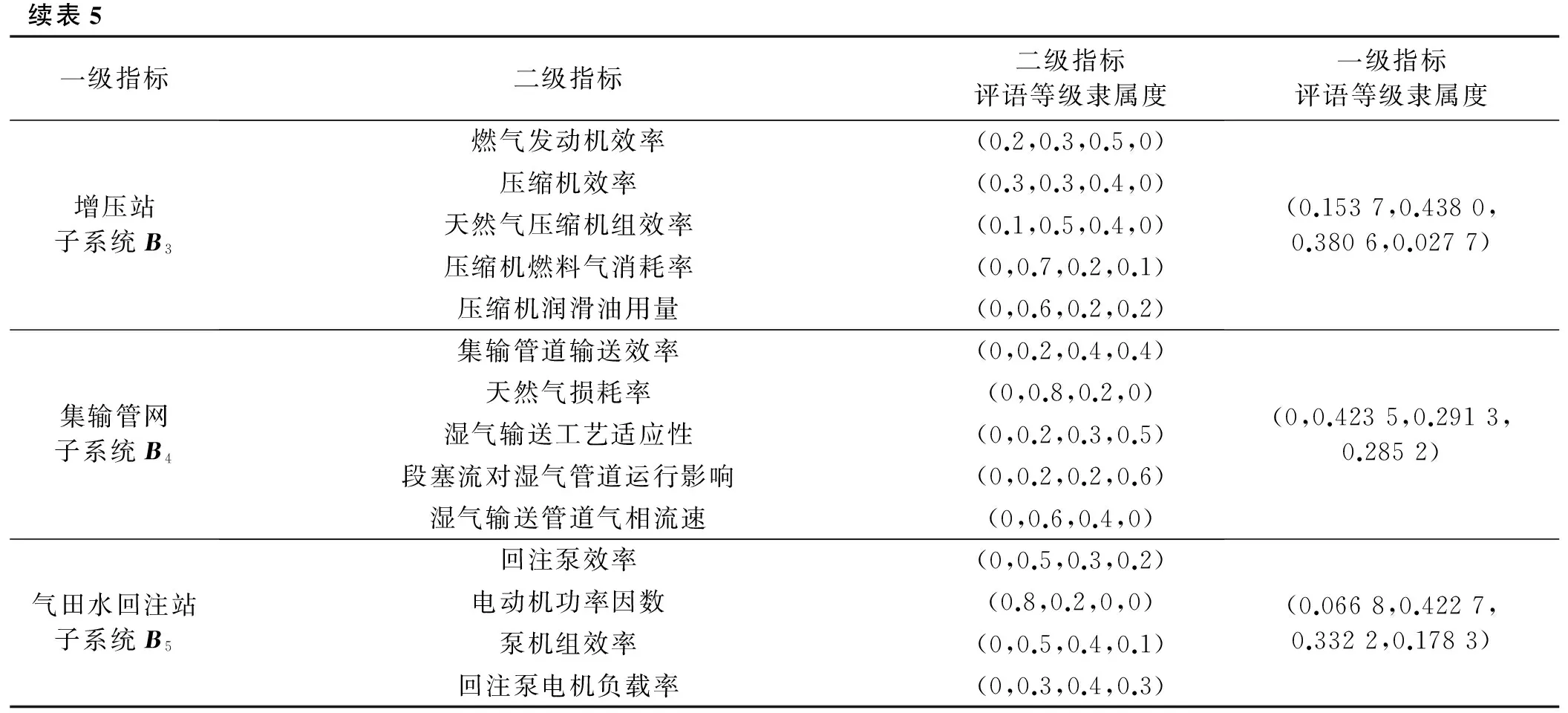

天然气矿场集输系统现有用能评价方法一般采用多个单项指标对标的方式,综合考虑影响集输系统用能的各个因素,建立井场、集气分离站、增压站、集输管网、气田回注水站5个二级指标,加热炉效率、压缩机效率、压缩机燃料气消耗率等29个三级指标的集输系统用能评价指标体系及模糊评价模型,选取模糊综合评价法开展天然气矿场集输系统用能评价。

以现有油气集输系统能耗测试、节能监测的相关规范及标准中的限定值为基础,对每个单因素的评判标准进行区间等级划分,使其成为由评价等级构成的评价集,不同单因素指标的评价等级对应相应的评价语言,选取四等级评语“优秀、良好、一般、较差”作为评价体系的基础评判评语。以加热炉排烟温度为例, SY/T 6381-2008《加热炉热工测定》对排烟温度的限定值为200 ℃[13],建立如表4所列的排烟温度等级划分标准与评语。

表4 加热炉排烟温度等级划分标准与评语Table4 Fluegastemperaturegradingstandardsandcommentsofheatingfurnace℃等级4321评语合理良好温度较高温度过高划分标准<150150~200200~250>250

集输系统多层次模糊评价模型见式(1)。从指标体系的最底层开始逐层向上进行,对每个一级指标下包含的全体二级指标的隶属度向量进行复合计算,求得该一级指标的模糊评价结果向量;各一级指标的模糊评价结果向量均求出后,向上对用能评价目标层进行复合计算,最后得出天然气矿场集输系统用能评价结果向量[14]。

={bi-1,1,bi-1,2,…,bi-1,n}

(1)

A气田矿场集输系统用能评价评语等级隶属度汇总见表5。在确定二级指标权重的过程中采用统计法,根据各子系统占集输系统的能耗比例进行权重设定,三级指标权重采用层次分析法构造判断矩阵进行计算。最终得出的集输系统用能模糊评价结果向量为:B=(0.062 7,0.401 8,0.327 4,0.208 1),采用加权平均法得到其加权平均分值为2.319。在对用能模糊评价结果向量进行处理时,采用“最大接近度原则”判定现有用能水平的具体所属等级。计算得出,A气田集输系统用能评价的等级与bs+1,即b3所属等级相同,A气田矿场集输系统用能水平等级为“一般”。

表5 集输系统用能评价评语等级隶属度表Table5 Energyevaluationremarksgrademembershipdegreeofgatheringandtransportationsystem一级指标二级指标二级指标评语等级隶属度一级指标评语等级隶属度井场子系统B1加热炉排烟温度(1,0,0,0)加热炉过剩空气系数(0,0,0,1)加热炉外表面温度(0,0.5,0.5,0)防止水合物形成的温度裕度(0,0,0.8,0.2)加热炉的适应性(0,0,0.85,0.15)加热炉综合效率(0,0.2,0.3,0.5)(0.2199,0.0627,0.3410,0.3764)集气分离站子系统B2站内压降(0,0.45,0.55,0)循环泵效率(0,0.4,0.6,0)循环泵电机负载率(0,0.4,0.4,0.2)脱水系统工艺流程适应性(0,0.3,0.4,0.3)单位处理气量三甘醇损耗量(0,0.8,0.2,0)单位处理气量电耗(0,0.4,0.4,0.2)单位处理气量再生器气耗(0,0.4,0.4,0.2)再生器排烟温度(0.4,0.6,0,0)再生器过剩空气系数(0,0.5,0.3,0.2)(0.0275,0.4269,0.4154,0.1301)

续表5一级指标二级指标二级指标评语等级隶属度一级指标评语等级隶属度增压站子系统B3燃气发动机效率(0.2,0.3,0.5,0)压缩机效率(0.3,0.3,0.4,0)天然气压缩机组效率(0.1,0.5,0.4,0)压缩机燃料气消耗率(0,0.7,0.2,0.1)压缩机润滑油用量(0,0.6,0.2,0.2)(0.1537,0.4380,0.3806,0.0277)集输管网子系统B4集输管道输送效率(0,0.2,0.4,0.4)天然气损耗率(0,0.8,0.2,0)湿气输送工艺适应性(0,0.2,0.3,0.5)段塞流对湿气管道运行影响(0,0.2,0.2,0.6)湿气输送管道气相流速(0,0.6,0.4,0)(0,0.4235,0.2913,0.2852)气田水回注站子系统B5回注泵效率(0,0.5,0.3,0.2)电动机功率因数(0.8,0.2,0,0)泵机组效率(0,0.5,0.4,0.1)回注泵电机负载率(0,0.3,0.4,0.3)(0.0668,0.4227,0.3322,0.1783)

5结 论

(1) 开展天然气矿场集输系统用能分析时,需综合考虑不同气田气藏类型、开采阶段、集输方式和能耗设备等差异,根据实际用能情况进行用能环节界定。

(2) “组合模块多环节分析法”通过分析天然气矿场集输系统能量结构,给出严格、定量的过程系统能量流结构拓扑关系,建立了用能能量分析和火用分析普遍模型,形成一套集输系统用能测试及分析的体系与方法,在开展集输系统用能分析时具有较好的适应性。

(3) 系统能量分析结果显示,集输系统大部分用能设备的能量效率较高,但火用分析结果表明系统能质利用状况较差。火用平衡分析法能够准确揭示装置中用能损失确切部位和造成损失的原因,对集输系统进行用能分析时应综合考虑能量和火用平衡,从能量和能质两个方面同时提高系统用能水平。集输系统用能水平模糊综合评价的所属评价等级为“一般”。

(4) 采用“组合模块多环节分析法”确定集输系统节能降耗切入点为:减小燃气发动机热能损耗;降低压缩机内部不可逆压缩火用损;提高集输管道输送效率,减小管线沿程压降、温降及天然气损耗率。集输系统能量(火用)转换、传输两个环节用能损失较大,可采取发动机烟气余热回收、提高压缩机制造工艺、降低压缩比、提高管道清洁程度及保温效果、提高湿气输送管道适应性等措施进行调整改造。

参 考 文 献

[1] 章申远. 四川气田集输技术的现状与发展[J]. 石油规划设计, 1998, 9(5): 3-7.

[2] 陈清林, 尹清华, 王松平. 过程系统能量流结构模型及其应用[J]. 化工进展, 2003, 22(3): 239-242.

[3] 陈永进. 胜利油田集输系统用能评价分析及仿真[D]. 北京: 中国石油大学, 2008.

[4] 袁永惠. 油气集输能量系统的热力学评价与分析[D]. 大庆: 东北石油大学, 2009.

[5] 黄勇, 王宁波, 王明峰, 等. 0.2 Mt/a催化裂化装置用能分析与改进[J]. 石油与天然气化工, 2015, 37(2): 6-9.

[6] 田慧. 酮苯脱蜡脱油装置用能分析[J]. 石油与天然气化工, 2002, 31(6): 310-311.

[7] 宋春敏, 涂永善, 孙振光, 等. 催化裂化装置用能分析[J]. 石油与天然气化工, 1998, 27(4): 234-236.

[8] 李志强, 侯凯锋, 严淳. 常减压蒸馏装置的“三环节”用能分析[J]. 石油学报, 2003, 19(3): 53-57.

[9] HUA B, YIN Q, WU G. Energy optimization through exergy-economic evaluation[J]. Journal of Energy Resources Technology, 1989, 111(3): 148-153.

[10] CHEN Q L, HUA B. Application of exergoeconomics in the analysis and optimization of process systems[J]. Journal of Thermal Science, 1996, 5(1): 1-10.

[11] 靳辛, 成庆林, 师祥洪. 用能系统节能分析方法[M]. 北京: 石油工业出版社, 2005.

[12] 王强, 邓寿禄. 设备与工艺过程的用能分析及节能途径[M]. 北京: 中国石化出版社, 2005.

[13] 石油工业标准化技术委员会石油工业节能节水专标委. 加热炉热工测定: SY/T 6381-2008 [S]. 北京: 石油工业出版社, 2008.

[14] 贺颖. 基于模糊综合评判理论的天然气输气管道的环境风险评价[D]. 成都: 西南交通大学, 2008.

Energy analysis and evaluation method study of natural gas gathering and transportation system

Liu Wu1, Ji Guowen2, Luo Zhaoqian3, Tian Zhi3

(1.OilandGasFireProtectionKeyLaboratoryofSichuanProvince,SouthwestPetroleumUniversity,Chengdu610500,China; 2.ZhejiangZheenergyNaturalGasOperationCo.,Ltd,Hangzhou313200,China;3.NorthwesternSichuanGasDistrict,PetroChinaSouthwestOilandGasfieldCompany,Jiangyou621709,China)

Abstract:The natural gas gathering and transportation system, composed of well site, gas gathering and separating station, booster station, gas pipeline networks and gas field water reinjection station, is a complex energy system in accordance with a certain topological structure of Zero convergence and it is one of the major energy-using sectors for gas producing. The energy model in existing process system is not fully applicable to natural gas gathering system, and then the gathering and transportation system is divided into four segments containing energy conversion, energy transmission, energy utilization and energy recovery by improving "three links" energy structure model of the process system. From the two perspectives of energy balance and exergy balance with the "three box" energy analysis method, the "Combined module multi-link analytical method" is proposed for a general energy consumption process. Energy analysis on a gas gathering system is conducted, energy-saving entry point of the gathering system is determined, and adjustment and reconstruction measures are proposed. The secondary index system and evaluation criteria of every energy sub segment is construct, the index weight levels using the Improved APH is determined, and Fuzzy Comprehensive Evaluation Model of a gathering system is established.

Key words:natural gas gathering and transportation system, energy analysis, process energy mode, combined module multi-link analytical method, energy evaluation

作者简介:刘武(1970-),男,四川武胜人,副教授,1992年毕业于西南石油大学油气储运专业,现主要从事油气集输与处理、天然气管网优化方向的研究工作。E-mail:782565166@qq.com

中图分类号:TE86

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2016.03.022

收稿日期:2015-10-26;修回日期:2015-12-30;编辑:钟国利