石油化工厂油品装车发运系统

张华莎

(中国石化工程建设有限公司,北京 100101)

石油化工厂油品装车发运系统

张华莎

(中国石化工程建设有限公司,北京 100101)

摘要:介绍了石油化工厂油品装车发运系统的基本结构和功能,从工程设计角度讨论了油品装车发运系统的设计内容和设计方法。列举了火车装车和汽车装车的典型设计方案及不同点,重点对装车现场用到的各种自动化仪表进行了选型分析比较,包括批量控制器、动态轨道衡、电子汽车衡等装车配套设施,用自动控制工程的理论分析了油品灌装流量控制和批量控制的方案,提供了油品装车控制管理系统的完整结构图以及与罐区生产管理系统的连接方案。

关键词:储运自动化装车设施批量控制器调节阀开关阀轨道衡汽车衡

国内石油化工厂储运系统主要涉及全厂进、出油品以及中间产品的存储和运输,直接接受储运生产管理系统和计划调度的指挥,与全厂物料平衡密切相关。储运系统主要完成液体物料的存储和运输,存储由各类罐区完成,液体物料运输采用管道密闭输送,或者采用火车、汽车、船运等输送。

针对国内石油化工厂储运系统的生产特点,笔者重点讨论火车、汽车油品装车发运系统的工程设计。油品装车所用的控制方案、现场仪表和控制设备与生产装置有很多不同,设计方法也不尽相同。在确定装车方案的基础上,合理配置自动化测量仪表很重要,再配备以批量控制器、DCS为核心的装车控制系统,实现与罐区生产管理系统、工厂调度、计量统计、计划销售等部门联网,是今后油品装车发运系统的设计方向,旨在提高国内石油化工厂储运系统的整体自动化水平和工厂管理水平。

1油品装车发运系统

1.1火车装车设施

石油化工储运系统油品火车装车目前多采用小鹤管,根据油品种类不同可采用顶部装车或顶部密闭装车方式。火车装车站都设有栈桥,为装车作业现场操作员提供操作平台,栈桥设有多个装车鹤位,一次可同时灌装多节罐车,装满后再切换到后续罐车,直到整列罐车全部装满为止。

1.1.1带油气回收的火车密闭装车典型方案

油品火车装车都采用上装车方案,根据储运工艺专业的要求和油品种类不同,可设计为密闭装车或非密闭装车,其中密闭装车方案比较复杂。通常不易挥发的重质油品采用顶部非密闭装车,而常温常压下易挥发的油品应采用顶部密闭装车,并设置油气回收装置,减少浪费和环境污染。带油气回收的火车密闭装车典型方案如图1所示。

图1 带油气回收的火车密闭装车典型方案示意

带油气回收的火车密闭装车应在油气回收管道上设置油气隔离开关阀,根据计量需要还可设置流量计。典型方案的现场仪表配置包括: 液相流量计、装车控制阀、气相流量计、油气回收隔离开关阀、差压变送器、防溢液位开关、静电接地夹、溢油及静电保护器、批量控制器、IC读卡器。

上述火车密闭装车典型方案现场仪表的配置有几点需要说明:

1) 当采用流量计累积计量时,油气回收管道需设气相流量计;如果采用轨道衡计量时,不需要气相流量计。

2) 差压变送器测量油气回收开关阀两端的差压,决定了开关阀开启的条件。

3) 批量控制器通常按单鹤位配置,个别项目受概算和工程造价限制,也有双鹤位共用1台批量控制器的情况,但考虑到操作方便和缩短装车时间,不推荐双鹤位共用。

1.1.2火车装车站的功能

火车装车作业需要现场操作员,还要按照规定的流程对装车作业全过程进行监控管理。完整的火车装车站建筑布局至少应设置有人职守的装车操作室,还应设置机柜间等辅助房间,用于安装监控管理设备、计量设备、服务器以及网络连接设备等。

装车操作室内设有装车操作站、装车业务管理站。装车操作站的功能是实现装车作业的自动控制、报警、记录、计量等监控操作。装车业务管理站设有客户端销售接口,所有装车过程、收发数据、销售信息均应在业务管理站自动记录。装车操作站和业务管理站记录的所有数据与信息都是重要的作业和销售信息,必须保留真实原始数据,设计中应考虑不得提供任何形式的人工修改功能。

1.1.3火车装车控制管理系统

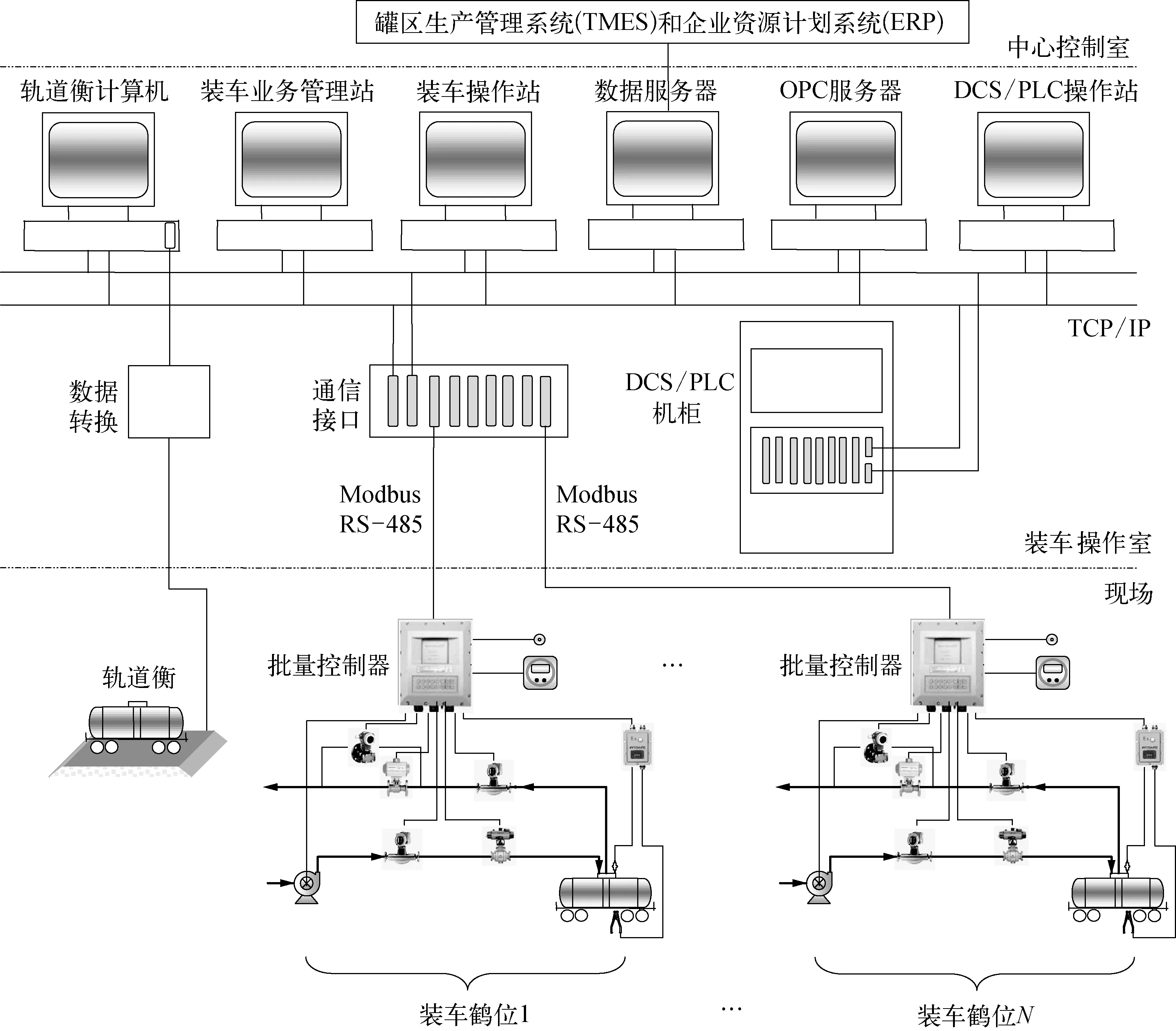

完整的火车装车控制管理系统由现场自动化仪表、批量控制器、轨道衡和操作室内的自动控制系统和装车管理站等组成,典型的火车装车控制管理系统的基本结构如图2所示。

图2 典型的火车装车控制管理系统基本结构示意

现场自动化仪表和批量控制器按鹤位成套配置,其中的防溢液位开关、静电接地夹、溢油及静电保护器承担着安全作业检测功能,这些检测信号在控制设备中设置了允许操作及联锁停止操作的功能。

火车装车操作可采用批量控制器控制,也可采用自动控制系统直接控制。

火车装车计量多采用高精度电子轨道衡称重计量,流量计的精度可适当降低,也有采用流量计累积计量的。

装车操作站、业务管理站、轨道衡计算机等所有与装车过程相关的收发数据、销售信息均在业务管理站自动记录保存,并通过网络数据服务器与罐区生产管理系统(TMES)和企业资源计划系统(ERP)连接,实现火车装车与罐区生产管理、工厂调度、计量统计、计划销售等部门的数据交换。

1.1.4火车装车典型工作流程

1) 根据销售部门的铁路罐车装运单和调度计划准备装车。

2) 空载罐车通过轨道衡,轨道衡称重并保存空载罐车记录。

3) 业务管理站将待装罐车车号、车型、装量单号、鹤位号、品种、预装量等生成业务指令,下装到批量控制器。

4) 操作员核对罐车车号、车型、装量单号、鹤位号等。

5) 操作员上栈桥对接车位,依次连接鹤管、防溢液位开关、静电接地夹等安全作业检测设备。

6) 现场准备工作完成,启动自动装车作业,分批次装车,达到预装量后自动停止,切换鹤位,直至全部装完。

7) 对装车油品采样,做现场检验密度分析。

8) 记录并确认流量计装车数据。

9) 操作员移开鹤管、防溢液位开关、静电接地夹等。

10) 完成装车业务结算。

11) 重载罐车通过轨道衡,轨道衡称重并保存重载罐车记录。

12) 罐车驶离装车区域,装车作业结束。

13) 装车业务管理站保存全部记录,打印作业清单,并上传给TMES和ERP。

1.2汽车装车设施

国内石油化工储运系统油品汽车装车目前多采用小鹤管顶部装车,发展趋势是采用油罐车底部密闭灌装,定量装车控制方式。目前北美、欧洲国家的油品汽车罐车多采用底部密闭装车,而国内的油品汽车装车处于由顶部装车向底部密闭装车的转换过渡阶段,主要原因是各地、各种汽车罐车车型不统一。

和火车装车站的装车栈桥不同,汽车装车采用“车位式”装车台。近年来流行“撬装式”装车设备,所谓“撬装”就是将装车鹤位应配备的机械设备、现场自动化仪表和控制设备等集中安装在一个独立的底盘上。通常每套“装车撬”设备对应2个鹤位,背对背紧凑布置,节约空间。“装车撬”设备底盘上安装有鹤管及移动灌装连接部件、防拉断阀、快速接头等部件,还安装有流量计、装车控制阀、开关阀、变送器、溢油及静电保护器、批量控制器等。“撬装”设计的好处是便于装车设备的制造、集成、安装、调试等工程实施,减少了现场安装工作量,可提高安装质量、缩短工程时间。

1.2.1带油气回收的汽车密闭装车典型方案

根据储运工艺专业的要求和油品种类不同,汽车装车可设计为顶部非密闭装车和底部密闭装车,其中底部密闭装车方案比较复杂。通常不易挥发的重质油品采用顶部非密闭装车,而常温常压下易挥发的油品应采用底部密闭装车,并设置油气回收装置。带油气回收的汽车密闭装车典型方案如图3所示。

图3 带油气回收的汽车密闭装车典型方案示意

带油气回收的汽车密闭装车应在油气回收管道上设置油气隔离开关阀,根据计量需要还可设置流量计。典型方案的现场仪表配置包括: 液相流量计、装车控制阀、气相流量计、油气回收隔离开关阀、差压变送器、防溢液位开关、静电接地夹、溢油及静电保护器、批量控制器、IC读卡器。

上述汽车密闭装车典型方案现场仪表的配置有几点需要说明:

1) 当采用流量计累积计量时,油气回收管道需设气相流量计;如果采用汽车衡计量时,不需要气相流量计。

2) 差压变送器测量油气回收开关阀两端的差压,决定了开关阀开启的条件。

3) 批量控制器通常按单鹤位配置,也有双鹤位共用1台批量控制器的。

4) 装车用防溢液位开关、静电接地夹、溢油及静电保护器等现场信号的连接有两种不同方式: 配备API标准插座的罐车,防溢液位开关和静电接地检测由罐车自带,当API标准插座与鹤位配备的API标准插头插接后,罐车自带的检测信号就接通到批量控制器;鹤位配备的防溢液位开关及静电接地夹,信号直接连接到批量控制器。

1.2.2汽车装车站的功能

汽车装车站的功能及操作室的配置方案与火车装车站的类似,可参照执行,有条件的还可设专门的收发室。

1.2.3汽车装车控制管理系统

完整的汽车装车控制管理系统由现场自动化仪表、批量控制器、汽车衡和操作室内的自动控制系统和装车管理站等组成,典型的汽车装车控制管理系统的基本结构与火车装车控制管理系统基本结构类似,将图2中的轨道衡计算机替换为汽车衡计算机即可。

现场自动化仪表和批量控制器等设备,安装在“撬装式”底盘框架上,按鹤位成套配置,其中的防溢液位开关、静电接地夹、溢油及静电保护器承担着安全作业检测功能,这些检测信号在控制设备中设置了允许操作及联锁停止操作的功能。

汽车装车操作可采用批量控制器控制,也可采用自动控制系统直接控制。

汽车装车计量可采用电子汽车衡称重计量,流量计的精度可适当降低;也可采用流量计累积计量,批量控制器的实际装量可与称重数据进行对比、校准。

装车操作站、业务管理站、汽车衡计算机等所有与装车过程相关的收发数据和销售信息,与火车装车系统类似,可参照设计。

1.2.4汽车装车典型工作流程

1) 根据销售部门的客户提货单和检车单准备装车。

2) 业务管理站对待装罐车进行业务确认,核对客户名、车号、作业号、品种、预装量、鹤位号等,制备IC卡。

3) 业务管理站根据客户提货单生成业务指令,并下装到批量控制器。

4) 如果采用称重计量,待装罐车先通过汽车衡,汽车衡保存空衡记录。

5) 待装罐车驶入指定鹤位,操作员连接鹤管的液相和气相接口、防溢液位开关、静电接地夹等安全作业检测设备。

6) 在IC读卡器上刷卡,确认身份及装车作业信息,确认批量控制器数据与提货单一致。

7) 完成现场准备工作后,操作员启动自动装车作业,达到预装量结束。

8) 记录确认流量计装车数据。

9) 操作员分离鹤管连接设备,罐车驶离鹤位。

10) 称重计量的罐车通过汽车衡,汽车衡保存重衡记录,打印计量单。

11) 客户交还IC卡,罐车驶离装车站,装车作业结束。

12) 装车业务管理站保存并记录全部数据,打印作业清单,同时上传给TMES和ERP。

2装车现场自动化仪表

火车装车和汽车装车所用到的现场自动化仪表设备基本相同,以下综合介绍。

2.1装车流量计

装车流量计的精度应满足相应的计量标准。GB/T 9109.5—2009《石油和液体石油产品油量计算动态计量》5.2.1条规定“流量计必须符合国家规定的精确度等级,用作贸易交接计量的流量计的准确度等级应不低于0.2级”,所以用于计量交接的流量计精度应不低于0.2级。

根据油品特性、计量精度、质量或者体积计量等要求,装车流量计可采用质量流量计或容积式流量计。质量流量计用于装车计量的优点: 可直接测得质量流量,同时测量并换算密度、体积等数据,适用范围宽,精度高。

为了保证交接计量精度,装车流量计应选用脉冲输出信号,而不选用4~20mA(DC)信号。选型时注意,应采用2路脉冲输出,1路作为批量控制器的输入,另1路经Modbus RS-485通信至厂内计量部门的专用计算机,计量管理部门需要采集装车流量计的原始数据。

2.2装车控制阀

装车控制阀特指油品装车液相管道上的控制阀。装车控制阀与批量控制器配套使用,控制灌装的流速和流量,实现灌装过程的自动控制。装车控制阀的选用涉及灌装全过程的控制方式、与批量控制器的配合、定量装车的控制精度和操作安全。

2.2.1油品灌装控制目标

1) 油品灌装控制的目标: 安全运行、定量灌装、防止或减少灌装损失。控制策略是控制灌装鹤管出口的流速。

灌装初始阶段,将控制阀开启到一定的开度,采用合适的小流量限制鹤管的出口流速。当液体浸没鹤管口后,开大控制阀,大流量灌装,缩短装车时间。灌装即将完成阶段,关小控制阀,减小流量,避免大流量灌装停止时引起的冲击和灌装量误差,最后缓慢关闭控制阀,达到预装量,防止灌装结束时突然关闭控制阀引起管道“水击”,损坏设备或导致事故。这种控制过程需要对流量进行多级分段控制。

油品灌装时必须控制鹤管出口流速的目的是为了防止灌装过程产生静电而引发事故,同时减少油品的挥发。GB 50074—2014《石油库设计规范》对于灌装过程的流速限制规定如下:

a) 8.1.9条“从上部向铁路罐车灌装甲B、乙、丙A类液体时,应采用插到罐车底部的鹤管。鹤管内的液体流速,在鹤管浸没于液体之前不应大于1m/s,浸没于液体之后不应大于4.5m/s”。

b) 8.2.8条“当采用上装鹤管向汽车罐车灌装甲B、乙、丙A类液体时,应采用能插到罐车底部的装车鹤管。鹤管内的液体流速,在鹤管浸没于液体之前不应大于1m/s,浸没于液体之后不应大于4.5m/s”。

2) 油品灌装流量控制有连续控制和开关信号控制两种方式,连续控制可实现闭环控制,精确定量控制,即预计装多少实际就装多少;开关信号控制只能实现开环控制,接近预装量,即装了多少就算多少。

2.2.2装车控制阀选型

选择装车控制阀时,阀体公称通径宜与工艺管道同口径,压力等级、阀体材质、阀内件材质、耐腐蚀性应符合工艺的管道材料等级规定。

装车控制阀宜采用气动调节阀,也可采用气动开关阀,装车现场没有气源的特殊情况下,只能采用电控自力式开关阀,俗称“数控阀”。这三种阀的特点、区别和选型考虑如下:

1) 气动调节阀。用作装车控制阀的气动调节阀采用4~20mA(DC)控制信号,并配备连续阀位变送器,与批量控制器配合可实现流量连续闭环控制,即实现流量的精确控制,这是一种先进的控制方式。

采用气动调节阀也可实现流量开环控制。目前国内用的批量控制器控制方式多采用开环控制,虽然都接入了流量信号,但多数批量控制器仅具备阀门开度信号的预设定功能,即预先设定对应几个阀位的固定信号输出,并不是根据检测到的流量信号实行连续控制,所以这种批量控制器内部的控制规律仍是开环控制,并没有实现闭环控制。

有些批量控制器具备连续闭环控制功能,但多数设计和现场没有采用。根据现场调查情况来看,原因有多种: 不清楚灌装控制应有的控制策略、用户习惯、供应商的误导、批量控制器或控制阀的选型不当。如果要实现流量闭环精确定量控制,除了批量控制器应具备闭环控制规律之外,配备气动调节阀是唯一选择。

气动调节阀可选用单座调节阀、单座套筒阀、V型调节球阀等,这些调节阀的结构能够实现严密关闭。泄漏等级应符合GB/T 4213—2008《气动调节阀》Ⅵ级,阀体的测试与检验应符合GB/T 4213—2008《气动调节阀》或API 598—2009ValveInspectionandTesting的规定,气源故障状态应为故障关闭(FC)。

2) 气动开关阀。当装车控制阀采用气动开关阀时,只能实现开关信号控制,不能实现流量连续闭环控制,流量控制精确度差。气动开关阀的驱动力为仪表用压缩空气,相比自力式开关阀,阀门动作不受工艺介质压力和阀前后压差的影响。气动开关阀采用2个开关信号通过2台电磁阀来控制开关阀的开、关动作和阀位中间状态,根据流量信号或阀位信号发出控制指令使开关阀达到所需的中间阀位。气动开关阀应根据需要的阀位配备阀位开关。

有人误以为开关信号控制方式可以使开关阀停留在中间位置,就是实现了闭环控制,这是一种误解。阀门是1个阻流元件,根据流体力学原理,通过阀门的流量不仅受阀门开度的影响,还受到阀门前后压力,即阀门压差以及流体状态的影响。目前多数现场的情况是批量控制器并没有根据流量信号来调节阀门开度,流量信号仅仅用来监视;或者根据流量信号,通过2个开关信号来粗略调整,阀门开关的过渡过程是无法控制的。这种控制方式不是根据流量的设定值和测量值的偏差来控制的,所以不具有消除偏差的功能和控制策略,不是闭环控制。

有些阀门制造商不了解批量控制器的信号功能,为了实现多段不同中间开度的控制,费尽心思地设计出采用多台电磁阀、多台阀位开关组合起来的多段式控制阀门,使简单事情复杂化,不但没有改善控制品质,反而使执行机构的连接复杂、故障增加、成本提高。

气动开关阀应选用固定式球阀、浮动式球阀、偏心蝶阀等具有严密关闭特性的并可用于节流的阀。泄漏等级应符合GB/T 13927—2008《工业阀门压力试验》C级或API 598—2009ValveInspectionandTesting的规定。气源故障状态应为故障关闭(FC)。

3) 数控开关阀。数控开关阀是一种自力式开关阀,“数控”是一种俗称。当装车控制阀采用数控开关阀时,只能实现流量的开关信号控制,不能实现流量连续闭环控制,流量控制精确度差。与气动开关阀不同的是数控开关阀的驱动力为工艺介质,不需要其他动力,但受到上、下游工艺介质压力的影响和自力式开关阀本身结构的局限,控制精度、灵敏度和流量特性都不如气动调节阀或气动开关阀,且价格较高,所以具备仪表风源的情况下不应当使用。

数控开关阀是带有2台电磁阀的活塞式或膜片式自立式开关阀,采用2个开关信号通过2台电磁阀控制阀门的开、关和阀位中间状态,实现阀门的分段开关运行,也属于“粗略”调节。由于这种阀门的执行机构腔内是工艺介质,压力不稳定,特别是动作过程中压力是变化的,所以控制精度很差。气动开关阀的弊病,在数控开关阀上同样存在。

2.3油气回收隔离开关阀

油气回收隔离开关阀特指采用带油气回收的密闭灌装方案时,油气回收管道的气相开关阀。本文方案中测量开关阀两端的差压,并以正流向差压大于工艺设定值作为油气回收开关阀的开启条件,防止油气回收管道内油气倒流。

油气回收隔离开关阀宜选用球阀、闸阀、蝶阀等开关型阀门,应采用双向软密封型阀内件。开关阀的检查和测试、泄漏等级应符合GB/T 13927—2008《工业阀门压力试验》A级或API 598—2009ValveInspectionandTesting标准的规定。阀门故障状态应为故障关闭(FC)。

2.4防溢液位开关

为了防止灌装过程溢出,需配备防溢液位开关,以开关的信号接通设为停止灌装作业的极限联锁条件。上装车方式的液位开关安装在罐车装车口或鹤管上,下装车方式的安装在罐车上部。配备有API RP 1004标准插座的汽车罐车,防溢液位开关由罐车自带,安装在罐车内部,通过罐车的API RP 1004标准插座和鹤位上的API RP 1004标准插头的相互插接引出信号。

罐车用的防溢液位开关采用接近式开关或音叉式开关,产品经过防爆机构的本安(Exia)认证,与安全栅组成本安防爆仪表系统,可用于0区。

2.5静电接地夹

装车系统必须配备静电接地夹。罐车和灌装设备应与接地装置进行完好的防静电连接,这是油品装车安全操作的必要条件。静电接地夹的功能是连接并检测罐车的接地状态,泄放罐车上产生的静电,保证灌装作业安全。静电接地夹的接通信号应设为允许启动灌装作业的条件,断开信号应设为停止灌装作业的安全联锁条件。配备API标准插座的汽车罐车,静电接地通过插座连接。

2.6溢油及静电保护器

装车系统必须配备溢油及静电保护器,其功能是连续检测防溢液位开关和静电接地开关的状态,构成检测报警保护系统。当液位升高达到防溢液位开关报警点,或静电接地开关信号非正常时,溢油及静电保护器向装车控制系统发出停止装车信号,关阀、停泵、终止灌装作业,并发出声光报警。溢油及静电保护器通常装在一个箱体中,并配备逻辑开关电路,停机信号接出到批量控制器。有些功能齐全的批量控制器可以直接接入防溢液位开关信号和静电接地信号。

启动装车前,当防溢液位开关信号和静电接地信号均处于正常状态时,溢油及静电保护器连接到装车控制系统的装车信号为“允许”状态,否则为“禁止”状态,并具有报警提示。装车过程中,当防溢液位开关信号或静电接地信号出现非正常状态时,溢油及静电保护器的状态变成“停止”状态,装车控制系统中断装车作业,并发出声光报警提示。

溢油及静电保护器采用隔爆外壳防护,防爆等级应不低于ExdⅡBT4,内部配备安全栅,与防溢液位开关和静电接地夹,构成本安回路。

需要说明的是,溢油及静电保护器分为上装式和下装式两种,有以下不同:

1) 上装式顶部灌装的汽车或火车罐车,与溢油及静电保护器配套连接采用安装在罐车口或鹤管上的防溢液位开关、静电接地夹。

2) 下装式底部灌装的汽车罐车,与溢油及静电保护器配套的连接采用API RP 1004标准插头。北美、欧洲国家的汽车罐车配有防溢液位开关、静电接地信号,内部连接到罐车的API RP 1004标准插座中,通过API RP 1004标准插头接到溢油及静电保护器中。

3) 目前国内汽车装车处于由顶部灌装向底部灌装的转换过渡阶段,各种汽车罐车的车型并不统一,部分配有API RP 1004标准插座,部分未配备,还需使用防溢液位开关和静电接地夹。因此,考虑到国内目前的现状,设计溢油及静电保护器宜同时配备防溢液位开关、静电接地夹和API RP 1004标准插头的信号接口,以适应不同地区、不同车型的装车设备需要。

2.7装车读卡器

装车业务采用数据识别技术,每个鹤位均配备防爆型装车IC读卡器,装车IC读卡器与批量控制器进行通信连接。

2.8电子显示屏

装车系统可配备电子显示屏,用于显示装车作业状态和相关信息,安装在现场的电子显示屏应具有相应的防爆功能。

3批量控制器

3.1批量控制器的功能

批量控制器是以微处理器为核心的智能化仪表,可与流量计、差压变送器、溢油及静电保护器、装车控制阀、油气回收开关阀、IC读卡器等现场仪表配套使用,具备灌装的程序控制、定量控制、流量控制、流量累积等功能,实现防溢流、静电接地等安全联锁。

批量控制器通过总线与装车操作站和业务管理站实时通信,构成分布式定量装车控制系统。批量控制器具有就地和远程两种模式,通常采用现场启动操作模式。

3.2装车流量控制方式

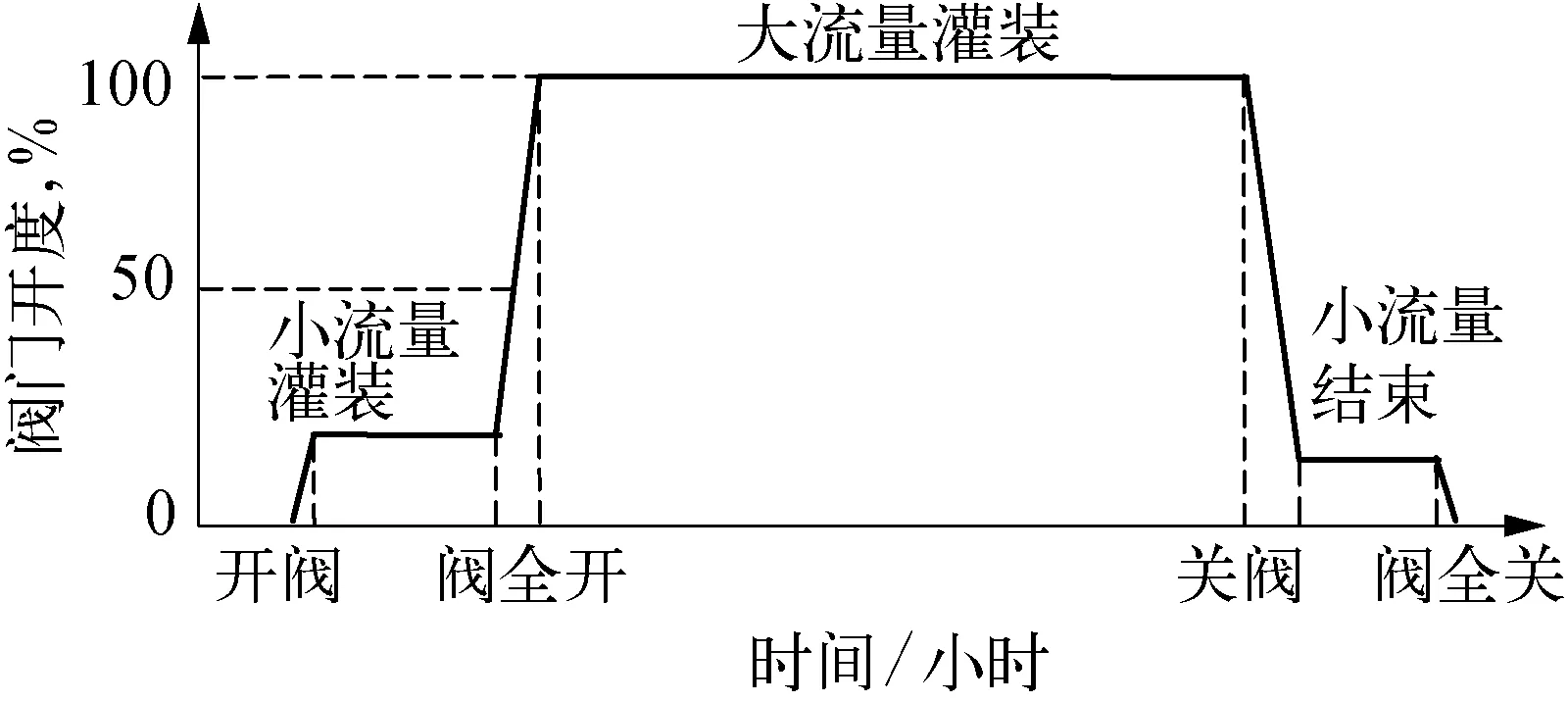

油品灌装流量控制分为连续控制和开关信号控制两种方式,由批量控制器运行设定的定量灌装程序。顾名思义,油品定量灌装控制是一种简单的“批量控制”。批量控制器对装车流量进行累积统计,以累积流量作为灌装量的检测值,并用作改变罐装流量信号的时间点。油品灌装批量控制的内容: 启动灌装作业,初始阶段小流量慢流速,当液体浸没鹤管口后,平稳增加流量;中间阶段大流量灌装;接近结束阶段,降低流量,保持小流量直至达到预定灌装量停止,完成灌装作业。油品灌装批量控制器的流量分段控制曲线示例如图4所示。

图4 流量分段控制方式曲线示意

1) 流量连续控制方式是闭环控制,以流量作为被控变量和调节变量,与常见的流量控制回路相同。流量计是测量元件,调节阀是执行元件,控制单元是批量控制器,输出信号采用4~20mA(DC)标准控制信号。由于在灌装过程中,流量控制回路的设定值是由定量灌装流量控制程序根据灌装过程各阶段的需要设定的,是变化的量,是批量控制器的内部给定,所以油品灌装流量连续控制回路是随动控制回路,类似串级控制的副回路。由于流量闭环控制采用调节阀,可以节省工程投资。

流量连续闭环控制能够实现精确的流量控制、流速控制、灌装定量控制,不仅可以提高流量控制精度,控制改变流量设定值的过渡过程,使过渡过程平稳,减少流量冲击,还可以消除装车控制阀前后流体压力等其他因素对流量的影响,其优越性显而易见。

2) 流量开关信号控制方式属于开环控制,不以流量作为被控变量,流量检测值仅用于指示和流量累积。流量开关信号控制是根据流量和累积量信号决定不同流量的分段控制时间点,适时发出改变流量的开关信号程序控制指令。具体是由定量灌装程序根据灌装过程各阶段的需要,控制装车开关阀的开度,实现流量的分段控制。例如: 批量控制器发出开阀的开关控制信号,阀门开始开启,到达预定流量时,开关信号改变状态,阀门保持当时的开度;反之亦然。

流量的分段控制可以用开关阀,采用2个开关信号,分别控制2台电磁阀,实现开阀、关阀、中间阀位三个状态;也可以用调节阀,采用4~20mA(DC)控制信号。开关阀的成本通常高于调节阀,还需要配备电磁阀,所以采用开关阀的方案投资较高。

流量的分段控制不是根据流量的偏差信号进行负反馈闭环控制,而是直接发出指令控制阀门开度,由于装车控制阀的过渡过程不仅与工艺介质状态有关,还受阀门执行机构的特性影响,所以过渡过程的时间是不确定的,某一时刻的流量也是不确定的,这种控制不能准确对应流量数值。因此,流量分段开环控制是非精确的控制方式。

综合上述,装车过程有两个控制目标: 控制鹤管出口的流速,无需精确控制;控制最终的装车量,需要精确控制。但由于以往的控制不能实现精确控制,另外采用汽车衡称重计量时也不需要流量的精确计量,所以通常忽略了精确控制的方式和手段。现场的情况经常是不能控制好鹤管出口的流速,装车量也常出现多装或少装的情况。

3.3批量控制器选型

批量控制器的选型和信号连接应具备以下条件:

1) 具备4~20mA(DC)连续信号和开关信号输出,满足不同类型装车控制阀的需要。

2) 通过溢油及静电保护器或直接接收防溢液位开关、静电接地开关的信号,以此作为灌装作业的允许启动条件和异常中断条件。

3) 接受装车控制室或现场紧急停装按钮的信号,中断灌装作业。

4) 采用隔爆型,防爆等级不低于ExdⅡBT4,防护等级不低于IP65。

5) 数字显示屏可显示预装量、累积流量、瞬时流量等变量,还可显示装车控制阀、防溢液位开关、静电接地开关的状态。

6) 具有连续闭环控制功能,控制作用方式为比例积分或其他适宜的作用方式。

7) 配备与装车控制系统、装车管理站进行数据交换的标准信号接口,如: RS-485通信接口,Modbus-RTU通信协议或TCP/IP方式。

4动态轨道衡与电子汽车衡及配套设施

火车、汽车装车计量可采用质量流量计累积,也可采用动态轨道衡、电子汽车衡称重,衡器称重与流量计可进行计量对比或标定参照。当采用体积计量方式时,轨道衡、汽车衡称重的结果应进行体积换算。

轨道衡与汽车衡计算机的所有装车过程收发数据、销售信息均在装车业务管理站自动记录保存,并通信至厂内计量部门的专用计算机,计量管理部门需要装车衡器称重的原始数据,同时通过网络数据服务器与TMES和ERP连接。

5装车自动控制系统

装车自动控制系统整体结构如图2所示,可采用DCS,SCADA,PLC等设备,由控制器、操作站、服务器、网络通信设备、机柜等组成。

装车自动控制系统与批量控制器通信连接,实时监控各装车鹤位的操作运行,同时还监控装车鹤位之外的各种现场自动化仪表。装车操作站应具备远程装车操作功能。

6装车业务管理站

装车业务管理站的功能是油品收发业务管理,可在自动控制系统中配备专用服务器运行装车管理软件来实现,也可采用工业控制计算机运行专为装车管理定制的小型软件作为装车管理站。装车业务管理站可连接在自动控制系统上,也可采用单独的小型专用系统。

装车业务管理站作为销售管理的终端,提供销售业务的人机接口。所有数据和信息,如: 装车作业号、收货量、发货量、存量统计、汽车衡和轨道衡的数据、销售信息等均应存储记录,不得提供任何人工修改功能,禁止人为干预或修改。

装车业务管理站通过控制系统的网络通信设备与批量控制器连接,同时与TMES和ERP联网,接受管理系统下达的指令,并将装车发运系统的数据上传到管理系统。

装车业务管理站至少满足以下典型配置: 装车业务管理站计算机、通信接口及网络连接设备、汽车衡、轨道衡与计量部门的通信接口、IC置卡及读卡器、票据打印机、报表打印机。

7装车站操作室建筑

完整的火车装车站、汽车装车站都需要设置装车操作室,装车操作室的建筑布局应按有人职守的现场操作室设计。建筑是否需要抗爆结构,由安全专业根据标准规范和平面布置确定。现场操作室建筑内至少应设置收发室、操作室、设备室等房间,如需要也可设专门的计量室。

收发室的用途是对装车车辆进行身份验证、车辆检查、办理进出装车站手续,一般设在距装车站大门口最近的位置。

操作室内安装有装车操作站、装车业务管理站、数据服务器、汽车衡和轨道衡计算机、打印机等。

设备室是辅助房间,安装装车控制及管理系统的机柜、网络连接设备等。小型UPS也可安装在设备室内,不一定设置专门的UPS室。

操作室、设备室安装的都是计算机及机柜等设备,应按空调房间设计。考虑到空间有限,通常可采用柜式空调,不必设置专门的空调机室。

8结束语

石油化工厂油品装车发运系统的工程设计应根据储运工艺专业的要求和油品种类不同,选择适用的装车方案,如: 密闭装车或非密闭装车,上装车或下装车,是否带油气回收等方案。火车装车和汽车装车设施不同,火车装车现场设计有栈桥,而汽车装车现场为“车位式”装车台。从装车方案上看,火车装车采用上装车方案,而汽车装车有上装车和下装车两种方案。

油品定量灌装控制是一种简单的“批量控制”,流量控制分为连续控制和分段控制两种方式,连续控制又有闭环控制和开环控制两种方案。油品装车发运系统的工程设计应注意采用性价比高的连续闭环控制方案,明确和理解好的控制方式和方案,提高工程设计和现场运行水平。

装车现场自动化仪表的选型应关注以下主要内容:

1) 用于计量交接的装车流量计精度应满足相应计量标准的规定,计量管理部门需要装车流量计的原始数据。

2) 装车控制阀的选型考虑,采用气动调节阀、气动开关阀、数控开关阀的适用情况和特点。

3) 防溢液位开关、静电接地夹、溢油及静电保护器三者的组合提供了现场灌装操作的安全检测和联锁保护功能,非正常工况时,通过批量控制器和装车控制系统发出停止装车、关阀、停泵、终止灌装作业的指令,保证装车操作安全。

4) 批量控制器的装车流量控制方式分为连续控制和分段控制两种,两种控制方式的控制原理和具体实施是不一样的。设计应明确油品灌装的控制目标,了解灌装过程对于流速限制的意义和规定,理解批量控制器是如何实现这些控制目标的。

油品装车控制管理系统的完整结构设计应包括与TMES和ERP的连接,实现与罐区生产管理、工厂调度、计量统计、计划销售等部门的数据共享。

参考文献:

[1]王炯,陈蒙南,李明华.GB/T 4213—2008气动调节阀[S].北京: 中国标准出版社,2008.

[2]郑琦,高军,潘丕武.GB/T 9109.5—2009石油和液体石油产品油量计算动态计量[S].北京: 中国标准出版社,2009.

[3]王晓钧,黄明亚,林美.GB/T 13927—2008工业阀门压力试验[S].北京: 中国标准出版社,2008.

[4]韩钧,周家祥,马庚宇,等.GB 50074—2014石油库设计规范[S].北京: 中国计划出版社,2014.

[5]API. API RP 1004—2003 Bottom Loading and Vapor Recovery for MC-306 & DOT-406 Tank Motor Vehicles[S]. Washington: API,2003.

[6]API. API 598—2009 Valve Inspection and Testing[S]. Washington: API,2009.

[7]张华莎.石油化工油品储罐计量与测量仪表设计方案[J].石油化工自动化,2015,51(05): 1-7.

[8]张华莎.石油化工油品储罐自动化仪表及工程设计[J].石油化工自动化,2015,51(06): 6-13.

[9]张华莎.石油化工罐区自动控制系统和生产管理系统[J].石油化工自动化,2016,52(01): 7-14.

The Oil Tanker Loading Facilities and Dispatching System for Petrochemical Refinery

Zhang Huasha

(Sinopec Engineering Co. Ltd., Beijing, 100101, China)

Abstract:The basic structure and functions of oil loading facilities and dispatching system in the petrochemical plant are described through discussing some design issues and methods. Typical design schemes and differences between rail tanker loading and truck tanker loading are enumerated. Analysis and comparison of all types of automated instruments selection used for loading are emphasized, including batch controller, automatic rail weighbridge and electronic truck weigh bridgeset facilities. Schemes of flow control and batch control are analyzed with the theory of automation engineering. Integrated structures of automated control and management system for loading and connection schem with tank farm manufacturing execution system (TMES) are introduced.

Key words:storage and transportation; automatic loading facilities, batch controller; control valve; on-off valve; rail weighbridge; truck weighbridge

作者简介:张华莎(1955—),女,长春人,1982年毕业于抚顺石油学院自动化系过程控制专业,获工学学士学位,现工作于中国石化工程建设有限公司,任教授级高级工程师。

中图分类号:TP273

文献标志码:B

文章编号:1007-7324(2016)03-0001-09

稿件收到日期: 2016-04-28。