组态软件和OPC技术在化工过程仿真中的应用研究

孟磊,邹志云,任夫健,王志甄,于洪伟,盖希杰

(防化研究院,北京 102205)

组态软件和OPC技术在化工过程仿真中的应用研究

孟磊,邹志云,任夫健,王志甄,于洪伟,盖希杰

(防化研究院,北京 102205)

摘要:研究了工业界流行的过程控制中的对象连接与嵌入技术(OPC)。以1套双容水箱液位系统为仿真实例,提出前台利用组态软件KingVIEW设计界面友好交互方便的监控界面,后台利用KingACT实现被控对象模型和集成串级PID控制算法的控制器,KingVIEW与KingACT利用OPC接口传输数据的仿真系统结构。运行结果表明了该结构的有效性。

关键词:组态软件OPC技术仿真系统数据采集

过程仿真系统在化工过程控制领域有着广泛的需求与应用。传统的实物/半实物仿真系统属于硬件仿真,接近工业现场实际,操作方式与现场有着极大的相似性,但物理系统制作复杂,成本较高且一旦定型难以改动,造成二次开发困难;随着计算机技术的发展,软件仿真技术为化工过程仿真提供了便捷有效的手段,如基于Matlab/Simulink的数字仿真通过数学工具分析解决实际问题,建模能力强,但在界面设计方面明显逊色于组态软件[1-2]。

以某双容水箱液位控制工艺过程为仿真实例,笔者提出了介于物理对象仿真和纯仿真语言之间的一种仿真实验方法: 前台利用组态软件KingVIEW设计界面友好交互方便的人机界面,后台利用KingACT模拟实际被控对象、实现串级PID控制算法,KingVIEW与KingACT利用过程控制中的对象连接与嵌入技术OPC(object linking embedding for process control)传输共享数据。

1系统架构

1.1OPC技术

OPC是由一些世界上著名的自动化系统和硬件、软件公司和微软公司(Microsoft)紧密合作而建立的一个工业标准。它采用典型的Client/Server(C/S)模式[2]: 1个OPC客户端可连接多个OPC服务器,多个OPC客户端可连接1个OPC服务器。

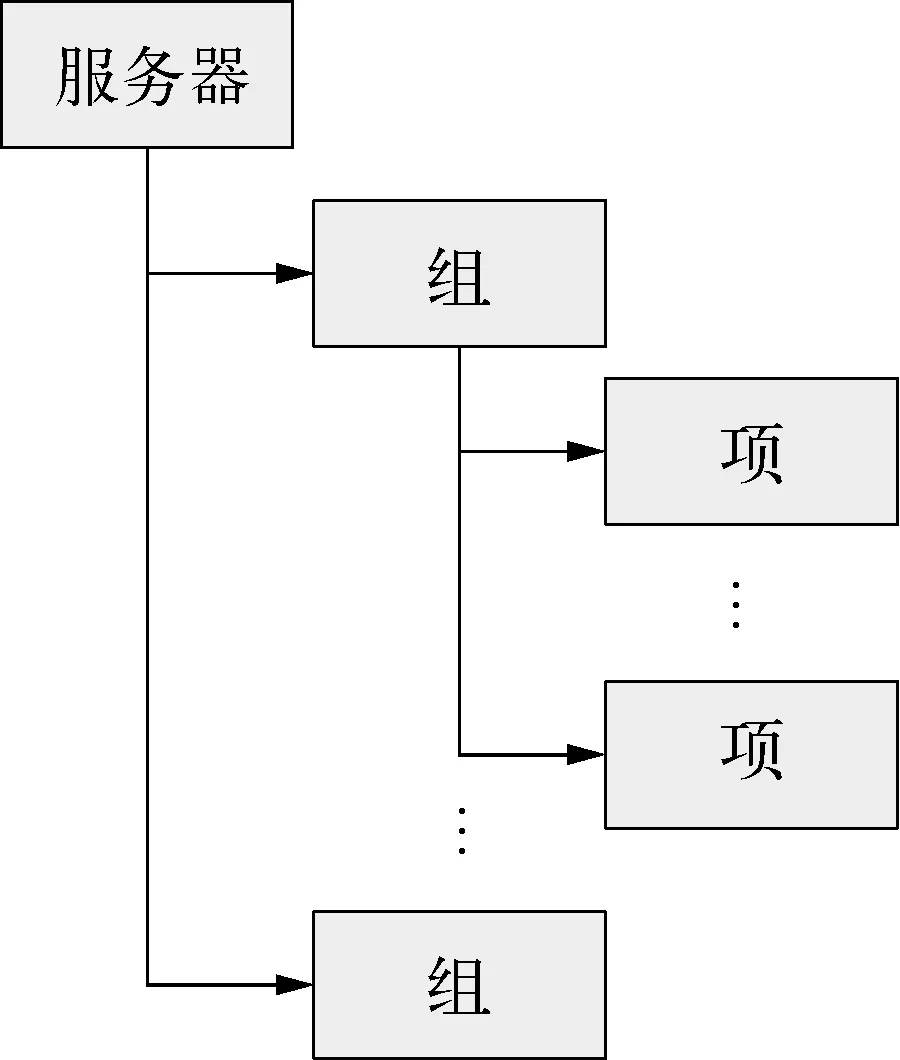

OPC服务器由三类对象组成[2]: 服务器(server)、组(group)、项(item)。服务器对象维护OPC服务器的所有信息,也是组对象的容器,可动态创建或释放组对象。组对象维护自身信息,并提供包容、管理项对象的机制,其提供了客户组织数据的一种方法,是应用程序组织数据的一个单位,客户可对之进行读写,还可设置客户端的数据更新速率,当服务器缓冲区内数据发生改变时,OPC将向客户发出通知,客户得到通知后再进行必要的处理,而无需浪费大量的时间进行查询。项对象是读写数据的最小逻辑单位,通常指向设备的1个寄存器单元,可看做是数据的地址,OPC客户端对设备寄存器的操作都是通过项对象完成的,通过定义项对象,OPC协议尽可能地隐藏了设备的特殊信息,也使OPC服务器的通用性大幅增强。三类对象的组织结构如图1所示。

图1 OPC服务器三类对象组织结构示意

OPC协议解决了不同厂商品牌的软件与硬件、软件与软件之间由于数据格式不一致等问题造成的通信障碍,为基于Windows的各类应用软件和现场过程控制设备间搭起了桥梁。软件方面,目前几乎所有的工控组态软件、高级编程语言都支持OPC标准;硬件方面,几乎所有的PLC也都集成了OPC协议[1-2]。

1.2组态软件

组态软件是用于工业现场数据采集与过程控制的专用软件,最大的特点是能以灵活多样的“组态方式”而不是编程方式来进行系统集成,它提供了良好的用户开发界面和简捷的工程实现方法,只要将其预设的各种软件模块进行简单的“组态”,便可以非常容易地实现和完成监控层的各项功能,大幅缩短系统集成的时间,提高集成效率[3]。

以KingVIEW为例,组态软件一般包括[3]: 工程管理器、开发系统、运行系统、实时数据库、I/O驱动程序、控制策略生成器以及各种数据服务及扩展组件等,其中实时数据库是系统的核心。

除了便捷的图形组态编程方式外,一般组态软件还可以通过脚本语言编程来扩充其功能[2],实现较为复杂的逻辑。当某些控制和计算任务通过常规组态方法难以实现时,通过使用脚本语言,能够增强整个系统的灵活性,解决其常规组态方法难以解决的问题。用脚本语言编写的程序段可由事件驱动或周期执行,与对象密切相关。

1.3软PLC

虽然脚本语言能够完成一定的控制功能,但其功能还不够强大,而且不太直观方便,对于习惯了梯形图或FBD图编程的工程师略有不便。为此许多组态软件厂商开发了基于PC的控制策略编辑和生成组件[2-4],即软PLC。采用复合IEC 61131-3标准的图形化编程,提供包括变量、数学运算、逻辑功能、程序控制、常规功能、控制回路、数字点处理等基本运算块,内置常规PID、比值控制、开关控制、斜坡控制等丰富的控制算法。

KingACT即是一种典型的软PLC产品,它包含以下部分:

1) KingACT开发系统。开发系统用于控制策略生成,遵循IEC 1131-3标准。支持梯形图LD和功能块FBD两种编程方式,几乎无缝衔接传统PLC硬件的开发方式。

2) KingACT运行系统。开发编译好的工程在系统中运行,并通过运行系统完成工程启停控制、运行及扫描周期的设定、通信端口的配置及安全性等功能。

3) OPC服务器。作为1个独立的程序,从KingACT工程中读取变量信息,访问对应的KingACT运行系统中的变量,其所有变量提供给外部客户端访问。

1.4仿真系统架构

利用组态软件KingVIEW和软PLC组件KingACT搭建的仿真系统如图2所示。

图2 基于KingVIEW与KingACT的仿真系统示意

仿真具体步骤: 分析和建立对象模型;启动KingACT开发环境,建立仿真工程,进行对象、控制器策略组态;启动KingACT运行环境,装入仿真工程并运行;启动KingACT OPC服务器,进入实时通信状态;启动KingVIEW进入图形开发环境,在组态王开发环境中建立工程、设备配置和定义变量,并进行图形界面组态和变量的动态连接;启动KingVIEW运行系统,装入仿真工程并运行;在线修改参数、查验分析结果。

2仿真实例

以1套双容水箱系统[2]为仿真对象,系统包括2个横截面积分别为S1和S2的水箱T1和T2,两水箱之间有横截面积为SF1的阀门CV1,T2接有横截面积为SF2的阀门CV2,如图3所示。

图3 双容水箱系统示意

2.1分析建立对象模型

双容水箱系统由水泵供水,设水泵控制电压范围为0~10V,水泵出水量与控制电压之间传递函数为

(1)

式中:qVi——流入水箱的体积流量,L/s;Up——水泵控制电压,V;水泵的参数可近似为τd=0.65s,Tp=5s,Kp=0.1L/(V·s)。

以水泵输入作为系统输入,水箱2液位作为系统输出,则系统为单输入单输出的二阶惯性系统。假设系统线性或可以线性化,则可推出系统微分方程如下:

(2)

式中:qV1——通过CV1的体积流量,L/s;qV0——通过CV2的体积流量,L/s。

设阀门CV1和CV2的流量与阀门开度μ呈线性关系,则水箱流量:

(3)

式中:μ1——阀门CV1的开度;μ2——阀门CV2的开度;g——重力加速度,m/s2。

根据以上各式即可在KingACT中建立双容水箱对象模型。

1) 建立双容水箱变量表,该变量表覆盖了式(1)~式(3)建模过程中用到的各个参数。

2) 搭建双容水箱对象模型的功能块,该过程中用到了纯滞后模块(PLAG)、一阶惯性滤波模块(LAG1)、积分模块(INTE)等标准功能块,平方根函数(SQRT)、选择器函数(SEL)、限幅函数(LIMIT)等以及加、减、乘、除等操作符。

2.2串级控制器设计

针对该双容水箱液位系统,采用串级控制策略设计控制器。串级控制对二次干扰有很强的克服能力;能改善对象的动态特性,提高系统工作频率;对负荷或操作条件的变化有一定自适应能力。双容水箱液位串级控制系统如图4所示。

在KingACT中,使用2个PID标准功能块,将其配置为图5结构所示,即可方便快捷地构成串级控制器。

2.3KingACT OPC服务器配置

1) 建立好对象模型、设计好控制器后,必须通过“开始菜单—KingACT运行系统”载入编译好的工程。

图4 双容水箱串级控制系统示意

图5 基于功能块的串级PID控制器

2) 启动KingACT运行系统后,即可配置KingACT OPC服务器。KingACT OPC服务器是1个独立的程序,能够从现有的KingACT工程中读取变量信息,访问对应的KingACT运行系统中的变量(本地、以太网、串口),作为OPC服务器与其他软硬件通信,共享上文模型中的数据点。

2.4监控界面设计

在KingVIEW中,通过各种组件可以方便建立形象化的物理对象、模拟工艺流程、跟踪历史趋势,便于人员培训和操作,完成对工艺对象的监控。

组态监控界面时,首先需建立数据词典,此时KingVIEW作为OPC客户端,需将各个数据点通过KingACT OPC服务器与KingACT中定义的对应变量链接;然后绘制静态的水箱、调节器、实时趋势曲线、历史趋势曲线和一些辅助按钮;最后将静态界面与数据动态链接,即建立图形界面上字符串和图形对象等元素与数据词典中变量的对应关系。

3结束语

文中介绍了OPC标准,提出基于OPC通信的组态软件与软PLC结合设计化工过程仿真系统。

充分利用工控组态软件设计贴近工艺过程实际的人机界面,利用软PLC与PLC硬件类似的梯形图或功能块编程方式实现被控对象模型和所需的各种控制策略的控制器。

与传统的硬件仿真相比,该方法需要一个建立模型的过程,有利于了解和掌握工艺过程模型化的方法,可以很清楚地观测到模型内部的变量变化关系和趋势,提高模型的透明化程度,突出模型的物理意义,还可以方便快捷地构造出比物理仿真设备更为复杂的模型,完成更为复杂的控制系统实验。与基于Matlab的数字仿真相比,该方法更贴近仿真实际以及工业应用,它可以借助于组态软件丰富的图形功能,构造形象化的现场设备和控制环境,有利于仿真与现场实际的结合,避免两者脱节。

参考文献:

[1]王杰,高昆仑,朱晓东.OPC通讯技术在可视化界面监控系统中的应用研究[J].计算机测量与控制,2012,20(01): 74-77.

[2]李国勇.过程控制实验教程[M].北京: 清华大学出版社,2014.

[3]孟磊,邹志云,郭宇晴,等.基于Modbus TCP/IP的PLC-HMI-SCADA系统设计[J].石油化工自动化,2015,51(06): 40-42,45.

[4]盖文东,张婧,赵伟志.基于OPC技术的过程控制仿真实验设计[J].实验技术与管理,2015,32(10): 132-135.

[5]何坚强,薛迎成,徐顺清.工控组态软件及其应用[M].北京: 北京大学出版社,2014.

[6]朱方红.OPC在自动定量装车系统中的应用[J].石油化工自动化,2015,51(05): 82-83.

[7]陈东亮.基于PLC和组态王的热媒炉控制系统[J].化工自动化及仪表,2014,41(05): 587-589.

[8]霍凤财,任伟建,高维,等.油田OPC规范的实时数据共享技术研究[J].化工自动化及仪表,2014,41(09): 1069-1072.

[9]邓晓刚,陈卫红,杨明辉.过程控制实验装置实时监控软件开发[J].实验科学与技术,2014,12(06): 57-59.

[10]戚中奎,林果园,孙统风.OPC数据访问服务器的研究与实现[J].计算机工程与设计,2011,32(04): 1517-1520.

Application Research of Configuration Software and OPC Technique in Chemical Process Simulation

Meng Lei, Zou Zhiyun, Ren Fujian, Wang Zhizhen, Yu Hongwei, Gai Xijie

(Research Institute of Chemical Defense, Beijing, 102205, China)

Abstracts: Widely used object linking and embedding for process control (OPC) technique in industry for process control is studied. A simulation system structure is designed, in which configuration software KingVIEW is used to design a user-friendly monitoring interface in foreground and KingACT is used to simulate controlled device and controller integrated with cascade PID algorithm in background, with data transmission realization between KingVIEW and KingACT with OPC as interface. The effectiveness of this simulation structure is proved by running effects.

Key words:configuration software; object linking and embedding for process control technique; simulation system; data acquisition

作者简介:孟磊(1990—),男,河南开封人,2013年毕业于西安交通大学自动化专业,现为防化研究院在读硕士研究生,主要从事清洁生产与过程控制方面的研究工作。

中图分类号:TP391.9

文献标志码:B

文章编号:1007-7324(2016)03-0032-04

稿件收到日期: 2015-12-16,修改稿收到日期: 2016-03-01。