碳纤维丝束表面润湿性能的红外热成像法观测*

陆龙生 孙佳伟 张飞翔 刘小康

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

碳纤维丝束表面润湿性能的红外热成像法观测*

陆龙生孙佳伟张飞翔刘小康

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

摘要:碳纤维表面的润湿性能是影响碳纤维复合材料性能的重要因素.由于碳纤维的丝径过小以及测量工质的透明特征,在采用传统的润湿性能测试方法测试时操作要求苛刻和润湿边界模糊,实验的可重复性小和误差较大.为此,文中提出了一种新的碳纤维毛细润湿红外热成像观测法,观测了光滑形貌和粗糙形貌碳纤维表面的润湿性能,考察了碳纤维丝束润湿高度随时间的变化趋势,并将实验结果与毛细上升的经典理论Laplace-Washburn模型进行对比.结果表明,碳纤维丝束在快速润湿阶段的润湿高度与润湿时间的平方根成正比(h∝ ),在过渡阶段的润湿高度与润湿时间的立方根成正比(h∝ ),与理论研究结果一致,从而验证了红外热成像法观测的碳纤维丝束润湿高度实验数据的准确性,可用于表征碳纤维丝束的表面润湿性能.

关键词:碳纤维;红外热成像法;表面润湿性能

碳纤维具有优异的力学、物理、化学等性能,因其强度高、模量高、比重小、化学稳定性强[1],制备的复合材料已被广泛应用于航空航天、武器装备、交通运输和生物医疗等多个领域[2].碳纤维复合材料性能与碳纤维和基体材料(树脂、塑料等)之间的界面性能密切相关,如果碳纤维表面的界面性能不佳,则制备的复合材料容易产生气孔缺陷,受载时易造成层间应力集中,导致整体力学性能下降[3].润湿性能是研究复合材料界面性能的重要指标之一[4],因而需要对碳纤维的表面润湿性能进行研究.

根据固体材料的固有强度理论,为提高强度,碳纤维的丝径不断被缩小,目前常见的丝径不大于7.0 μm,如日本东丽T700的丝径为7.0 μm,T800的为5.3 μm,T1000的为5.0 μm.过小的丝径会造成其单丝的表面润湿性能测试相对复杂和困难.Park等[5]采用Wilhelmy吊片法来测量碳纤维单丝接触角,以表征碳纤维的润湿性能.然而,单丝碳纤维的刚性弱,无法保证单丝垂直浸入树脂基体,难以确定碳纤维单丝为竖直浸润,实验条件要求较高.目前,毛细上升法开始应用于碳纤维丝束的润湿性能测试,该技术利用精密的图像记录分析仪器或者测力仪对毛细润湿过程中碳纤维丝束的润湿高度或质量变化进行观测,以分析碳纤维的润湿性能[6].钱程等[7]将碳纤维丝束固定在刻度尺,用数码电子显微镜记录数据,得到了润湿高度随时间的变化规律,但由于润湿液体为无色透明状且边界模糊,因而测量误差较大.赵金华等[8]将纤维丝束一端固定在带有数据采集功能的表面/界面张力仪上,另一端刚好浸入测试液体中,树脂在毛细压力作用下润湿碳纤维,连接到张力仪的数据采集仪器以记录随时间变化的树脂浸润质量.然而,该方法没有实现可视化操作,无法观测碳纤维丝束的毛细润湿过程,在研究碳纤维的润湿性能方面存在不足.

红外热成像法利用物体辐射系数的不同,可对同等温度条件下的固液边界进行良好的区分.如Tang等[9]利用红外热成像法对沟槽/铜粉烧结复合结构表面的无色乙醇润湿性能进行了有效观测.Ravey等[10]采用红外热成像法对无色十六烷在碳纤维毡中的浸润扩展情况进行了观测.虽然目前利用红外热成像法观测毛细上升现象的研究已逐渐成熟,然而关于碳纤维丝束表面润湿性能的红外热成像法观测却鲜有报道.因此,采用红外热成像法观测碳纤维丝束的表面润湿性能,具有理论和工程意义.

Laplace-Washburn方程是分析润湿性能的常用理论模型.经过不断改进之后,Laplace-Washburn方程成为证明润湿性能测试方法可靠性的基本工具[11].Ferrero[12]根据毛细润湿实验数据绘制h2-t散点图,与Laplace-Washburn方程的拟合直线相吻合,由此证明了毛细润湿法观测润湿性能的可靠性.Wei等[6]在利用毛细上升的增压和静压效应测试润湿性能时发现,其实验数据与Laplace-Washburn方程的推导方程的拟合直线相吻合,证明了通过测量压差来表征润湿性能的可靠性.因此,可采用Laplace-Washburn方程的理论模型来证明红外热成像法观测碳纤维表面润湿性能的可靠性.

为此,文中采用红外热成像法观测碳纤维丝束表面润湿性能,根据Laplace-Washburn理论模型来分析润湿高度随时间的变化趋势,以证明实验结果的可靠性和有效性.

1实验材料与装置

1.1实验材料

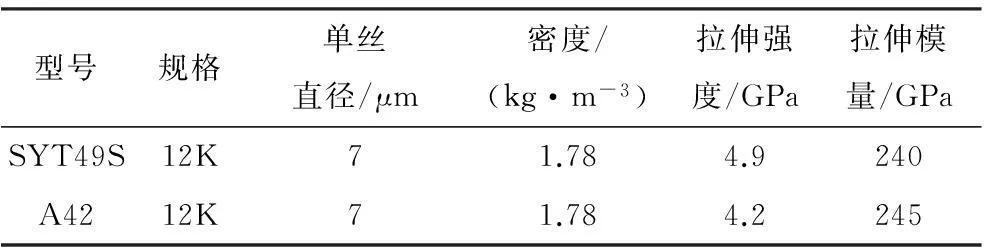

为降低生产成本和提高生产效率,同时为了和前端工序相结合,碳纤维生产时普遍以丝束的形式存在[13].为了便于测量,文中的碳纤维直接采用目前应用最广的碳纤维丝束形式,每束碳纤维为12×103根(简称为12 K).为了观测不同表面形貌对碳纤维表面润湿性能的影响,文中选择了两种物理性能相近、表面结构差异较大的碳纤维进行实验,它们分别为中复神鹰公司生产的SYT49S和土耳其AKSA公司生产的A42,具体性能参数见表1,相关数据由供应商提供.

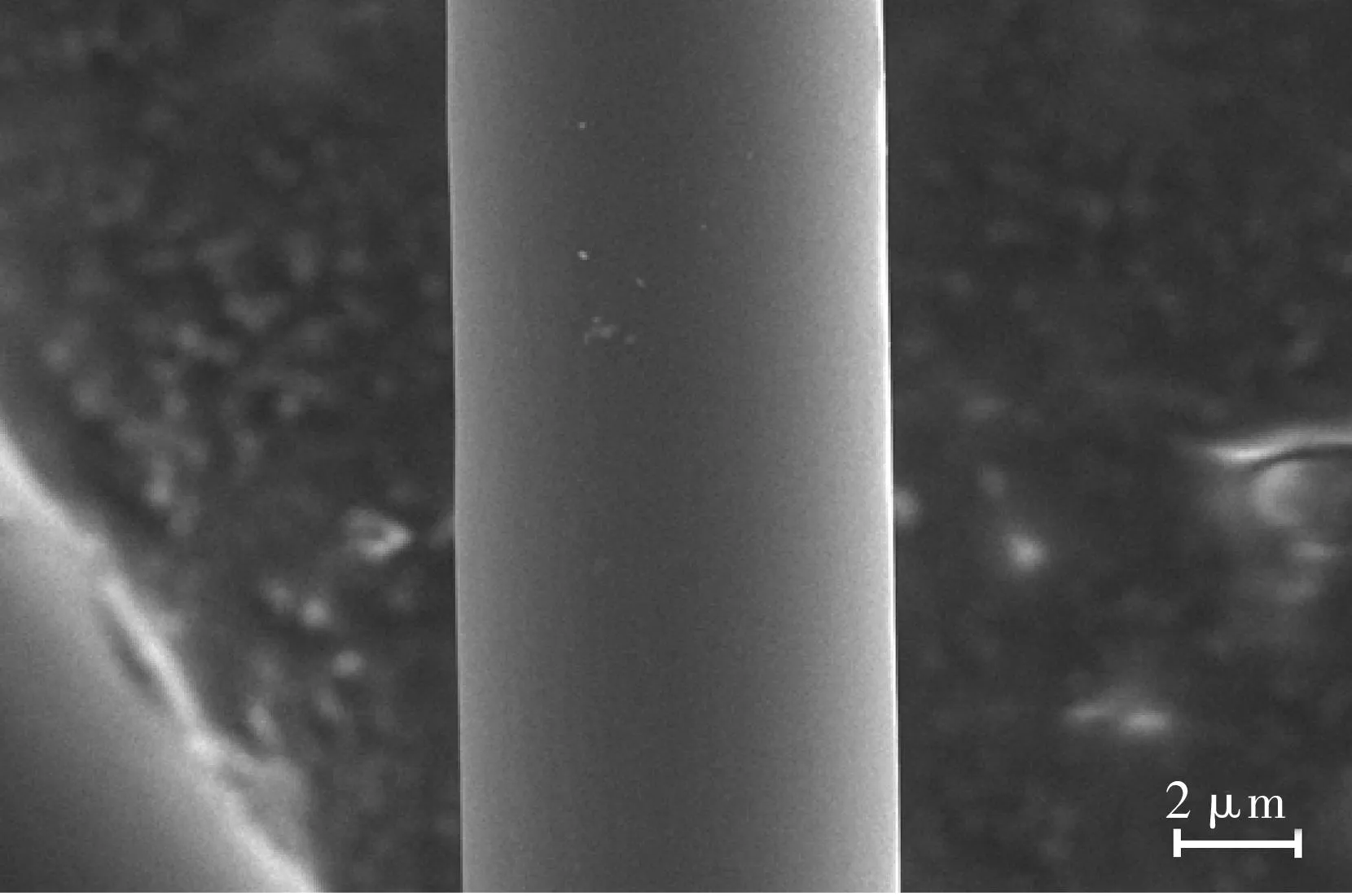

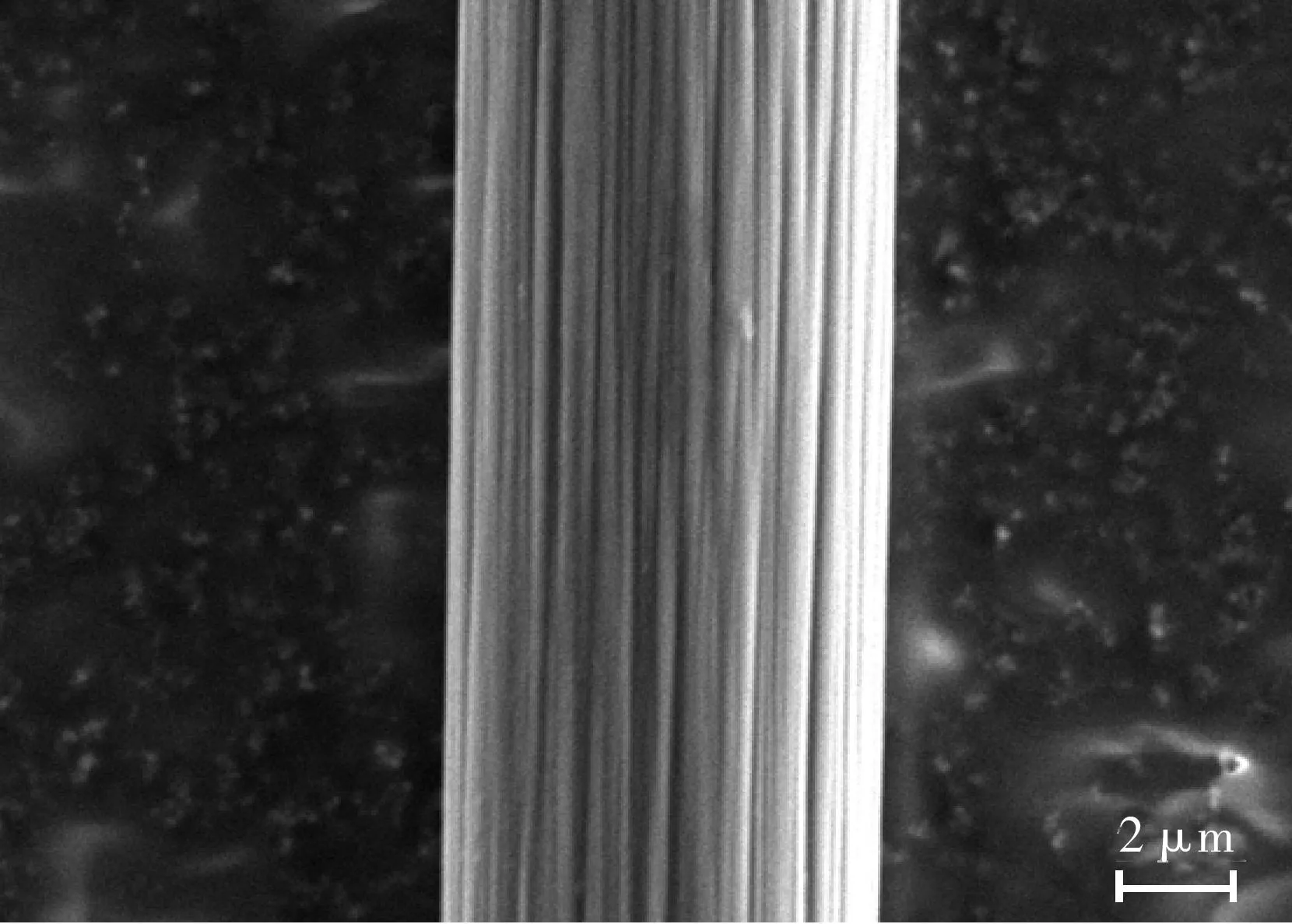

两种碳纤维的表面结构如图1所示.碳纤维SYT49S的表面光滑,以下简称为光滑碳纤维.碳纤维A42的表面有沿轴向排布的微沟槽,其宽度和深度主要集中在10 nm量级,以下简称粗糙碳纤维.

表1 碳纤维原丝的性能参数

(a)光滑碳纤维

(b)粗糙碳纤维

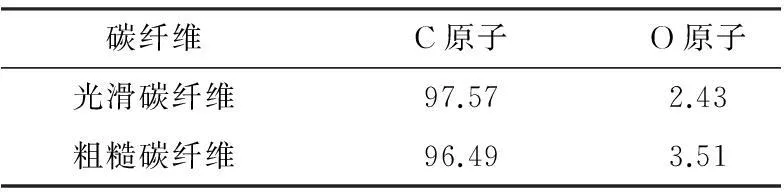

物体表面的润湿性能也与其化学成分密切相关[14].为了防止化学成分对润湿性能的影响而干扰表面形貌,文中对两种形貌的碳纤维进行了EDS能谱分析(Bruker),结果见表2.

表2碳纤维的表面成分及含量

Table 2Surface component content of carbon fiber

%

EDS测试结果表明,两种碳纤维的表面都是由C和O元素组成,粗糙碳纤维的C含量比光滑碳纤维的C含量低1.08%,而O含量则比光滑碳纤维的高1.08%,相对误差较小.因此,文中忽略了化学成分对两种碳纤维润湿性能的影响,认为两种碳纤维的表面润湿性能的差异主要是由表面形貌差异造成.

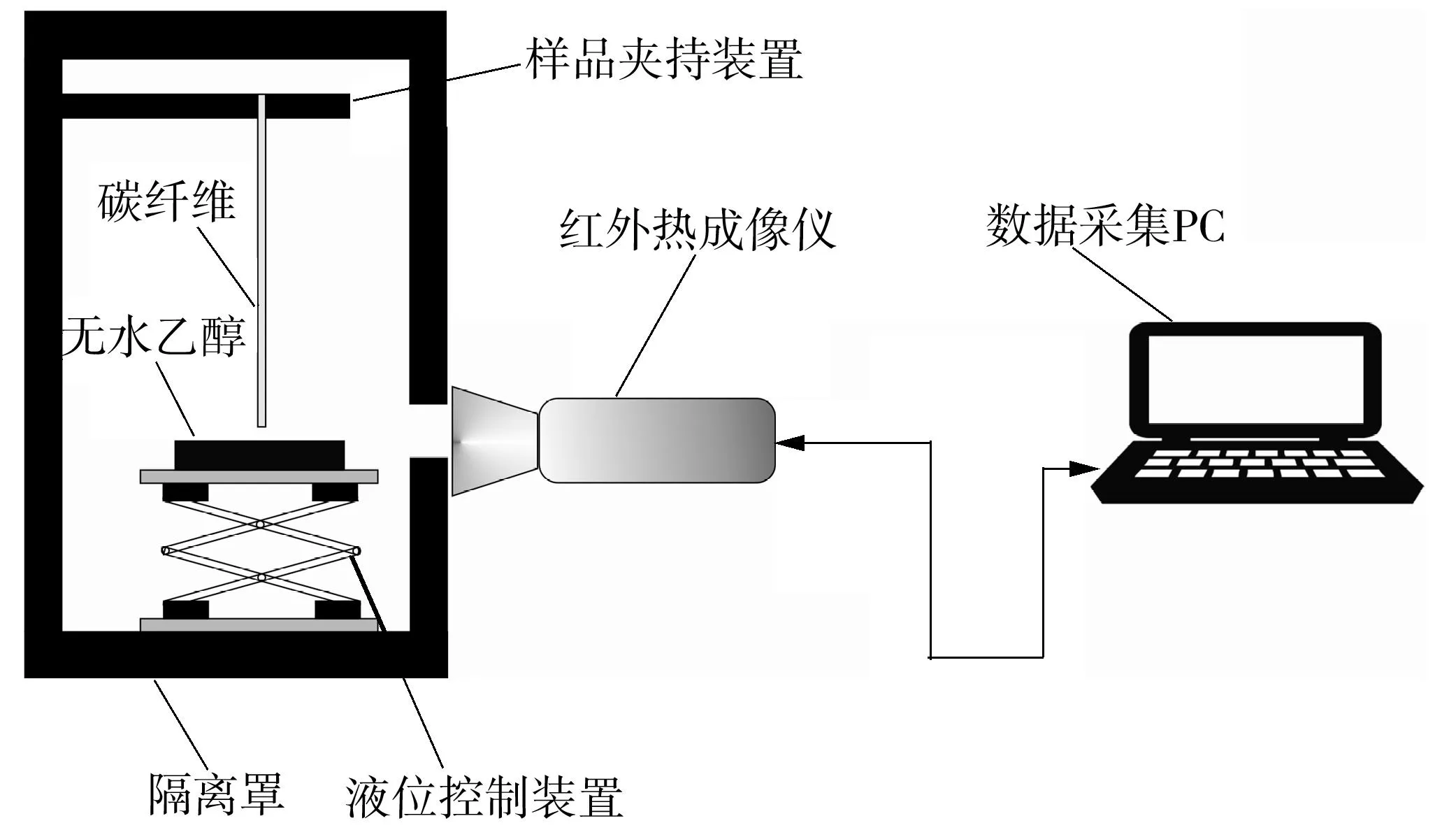

1.2实验装置

实验使用的毛细润湿红外测试平台如图2所示,由红外热成像仪、样品夹持装置、液位升降装置、数据采集PC和隔离罩等部分组成.红外热成像仪采用FLIR SC3000,在环境温度(30 ℃)下的热灵敏度为0.08 ℃,温度在-40~150 ℃之间的精确度为1%.碳纤维润湿实验在带小孔的隔离罩中进行,这种隔离罩将碳纤维测试环境与周边分离,一方面减少了直射光源对实验装置的照射,避免红外热成像仪在测试过程中受到外界环境的影响;另一方面确保在实验过程中内部处于饱和蒸汽环境,内部的液体和碳纤维丝束不会受到外界环境如空气流动等因素的干扰.样品夹持装置实现了碳纤维丝束的竖直润湿测试.液位升降装置用于控制润湿液体的升降,便于实验的进行.

图2 毛细润湿红外测试平台示意图

Fig.2Schematic diagram of the capillary wetting test by IR platform

1.3红外热成像测试方法

(1)集束预处理碳纤维丝束

研究表明,纤维丝束的集散性将极大地影响其毛细润湿性能[15].为此,需要采用一定的预处理方法对丝束进行集束处理,确保试验样品在每次测试时都有相同的集散性.文中采用液体分散集束法,将碳纤维丝束一端由夹持装置固定,自由端穿过固定的带小孔的丝束化装置并浸入盛满分散剂的容器中.碳纤维在分散剂中完全分散一段时间后,操作高度控制平台下降,碳纤维丝束会缓慢脱离分散剂并通过集束装置重新形成一根横截面积一定的碳纤维丝束.集束后的碳纤维经烘干箱烘干后,放入恒温箱中的样品盒保存.

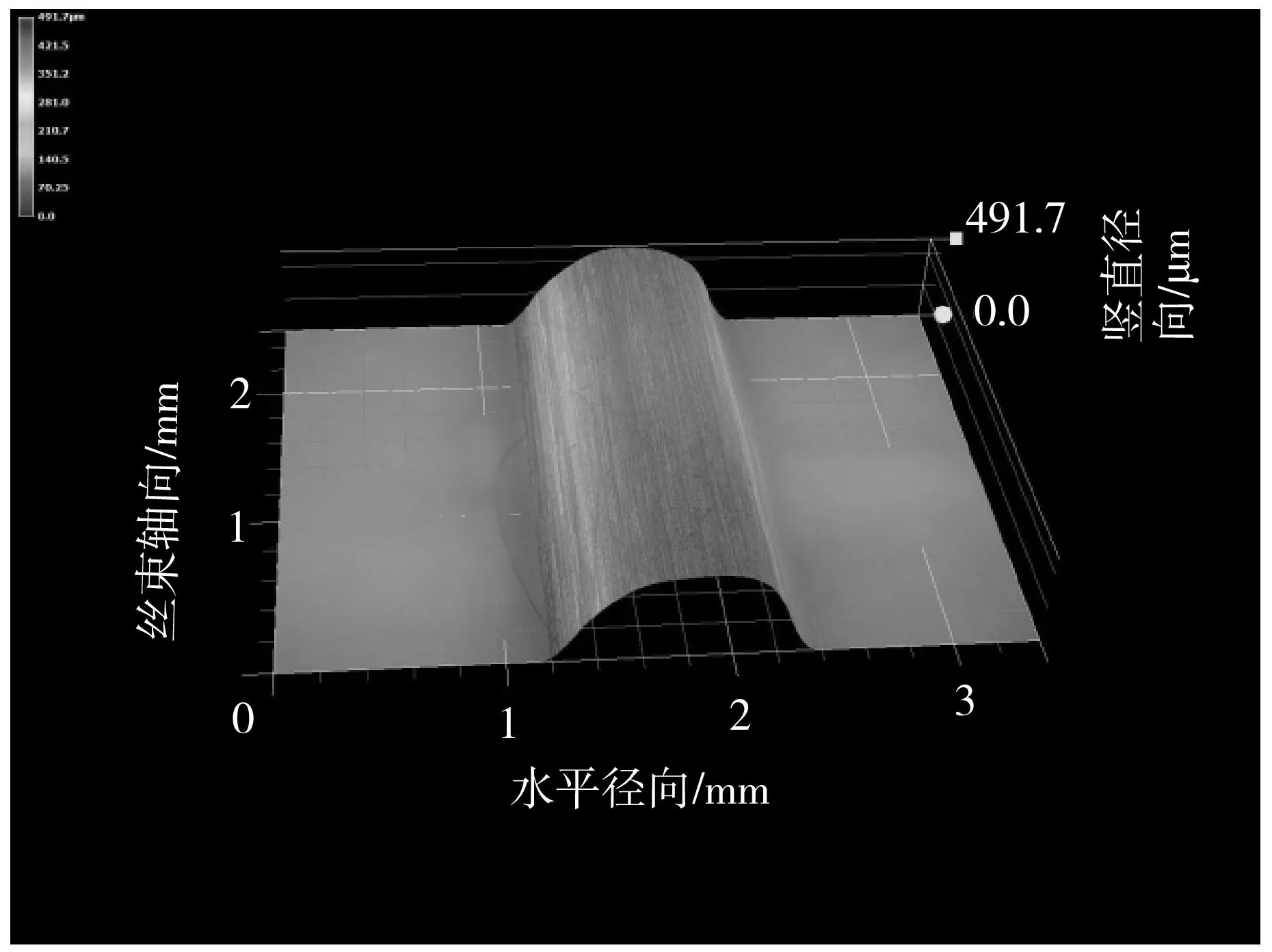

为了测试预处理效果,文中采用集束后纤维丝束的直径表征集散性.碳纤维集束后的丝束密度将与直径成反比例关系,集散性越好,丝束直径越小.相同集散性的碳纤维,应该具有相同的丝束直径.碳纤维丝束直径采用基恩士超景深显微镜(VHX-2000)观测,其三维(3D)图像如图3所示.沿着碳纤维丝束的轴向方向可观测到碳纤维丝束的横截面为圆形,整根碳纤维丝束为圆柱体形状.通过坐标图可计算出碳纤维丝束横截面的直径大小,通过控制孔隙率误差值来排除孔隙率对实验结果的影响.

图3 碳纤维丝束的超景深3D图像

为了验证预处理集束的一致性,采用光滑碳纤维进行了8次重复性试验,丝束直径为1 021 μm,标准差为21 μm,平均偏差为18 μm,表明该预处理方法一致性良好.

(2)红外图像测试毛细润湿高度

本实验的测试工质为无水乙醇,可模拟树脂浸润碳纤维丝束的过程.因为无水乙醇与碳纤维之间浸润性良好,浸润过程迅速,是测试浸润性能时常用的工质[16].在红外测试过程中,环境温度对实验结果的影响较大,因此,实验环境温度控制在室温条件(25 ℃),以排除环境温度对实验结果的干扰.实验中碳纤维丝束上端由样品夹持装置固定,竖直放置于盛满待浸润液体的玻璃皿上方,调节液位升降装置,带动玻璃皿缓慢上升,直至液体刚好浸润到碳纤维丝束.无水乙醇在毛细压力的作用下,沿着碳纤维丝束的轴向方向开始浸润.红外热成像仪透过隔离罩小孔观测,整个碳纤维丝束的毛细润湿过程通过红外仪传送到数据采集PC中保存,采样频率为30 Hz.

实验观测了两种表面形貌不同的碳纤维丝束毛细过程,采用红外热成像法记录润湿现象,处理数据得到润湿高度-时间变化曲线,并与Laplace-Washburn理论模型进行对比,以验证实验结果的有效性和准确性.

2实验结果与讨论

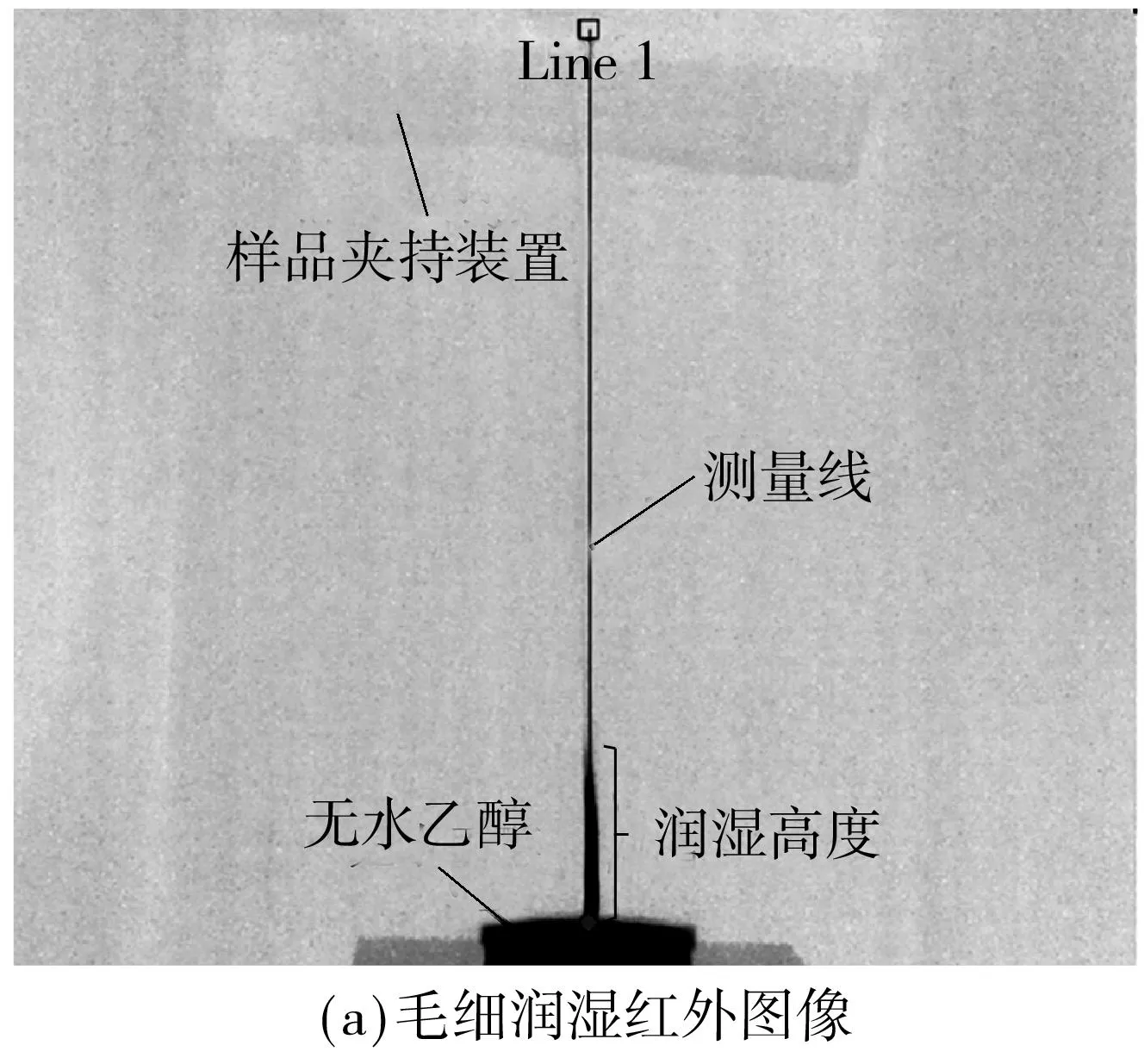

2.1毛细润湿高度红外观察

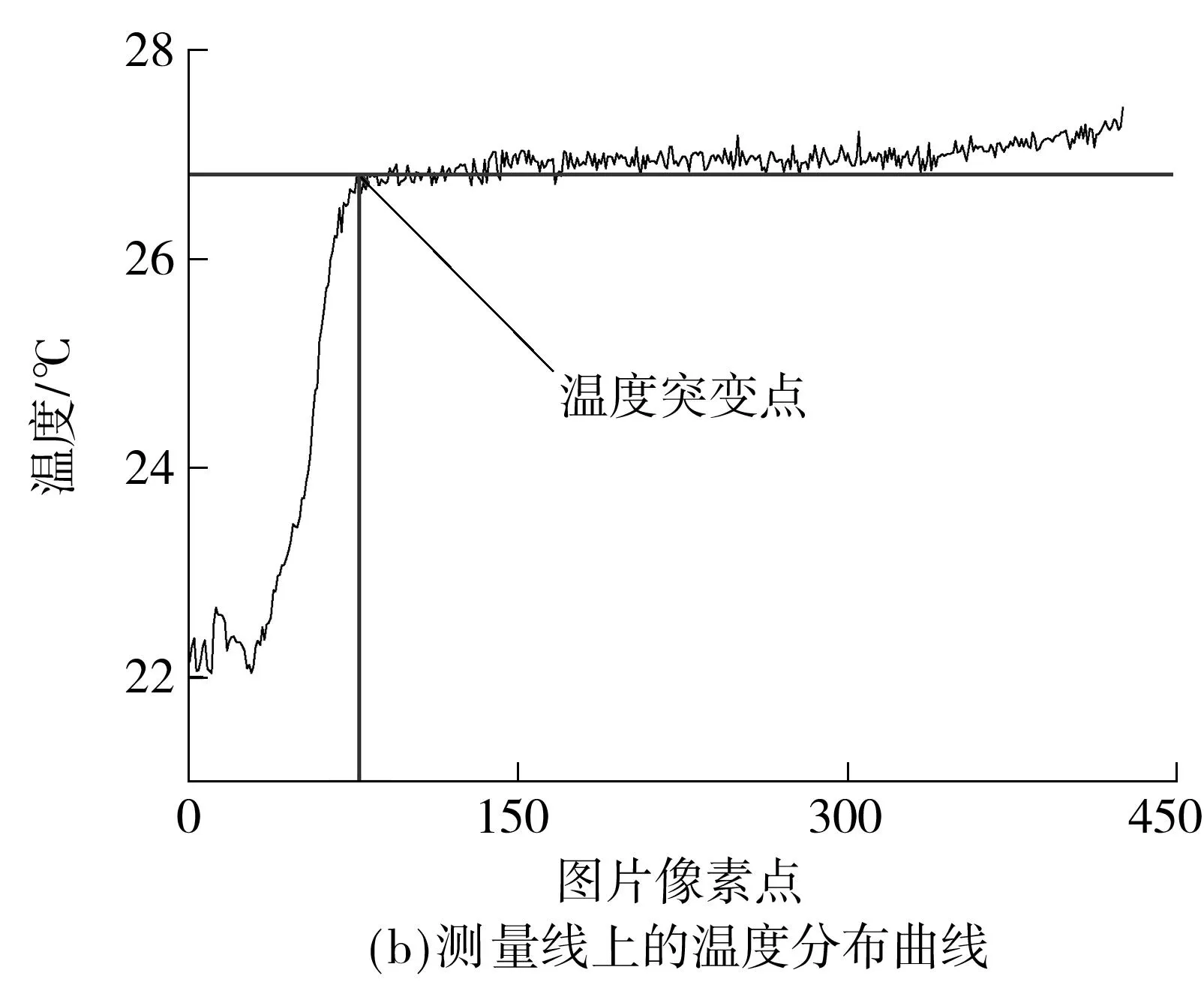

碳纤维毛细润湿高度稳定后的红外图像如图4(a)所示,为定量测量,采用图像处理软件,沿碳纤维方向从底部到顶端作一标准直线(图中Line 1).由于碳纤维的实际长度已知,故可将图中测量的毛细润湿高度进行等比例转换为实际值.然而受到图像分辨率的限制,从红外图像中观测到的毛细润湿边界有时也会模糊.因此,从红外图像中导出标准直线上的温度分布曲线,如图4(b)所示.从图中可以看出,温度曲线上有明显的突变点.以该突变点为润湿分界点,则可以得到准确的润湿高度.根据此方法,在不同时间点计算对应的毛细润湿高度,可绘制碳纤维丝束毛细润湿高度的变化曲线.

图4 红外图像定位毛细润湿高度

前期研究表明,物体在毛细润湿时,其润湿过程将主要经历快速润湿阶段、过渡阶段、平衡阶段[17].在快速润湿阶段,由于毛细润湿边界扩展迅速,采用传统可见光视觉法观察往往比较困难,而采用红外热成像法则能够很好地观测到此快速发展过程.图5为光滑碳纤维丝束的前10 s润湿过程红外图像.从图中可以看出,润湿边界的扩展速度随着润湿时间的延长而逐渐下降.

2.2红外热成像法的可靠性论证

碳纤维毛细润湿的许多理论研究表明,其润湿高度变化过程有一定的规律,且推导出一系列的公式.文中将红外热成像法观测到的实验数据与相关公式理论值进行对比,以验证该方法的可靠性.在碳纤维毛细润湿红外测试过程中,毛细压力p提供液体润湿的驱动力,可用Laplace-Young方程[18]表示,即

p=4σcosθ/rp

(1)

式中,σ为浸润液体的表面张力,θ为固液接触角,rp为孔隙半径.

在润湿初始阶段,忽略重力的影响,由Laplace-Washburn公式[19]和式(1)推导可得

(2)

图5 光滑碳纤维丝束前10 s润湿过程的红外图像

式中,μ为润湿液体的黏度,t为润湿时间.即

(3)

随着润湿时间的延长,应考虑到重力因素的影响,文献[20]在研究毛细芯上升时推导出

(4)

式中,ρ为测试工质密度.即

(5)

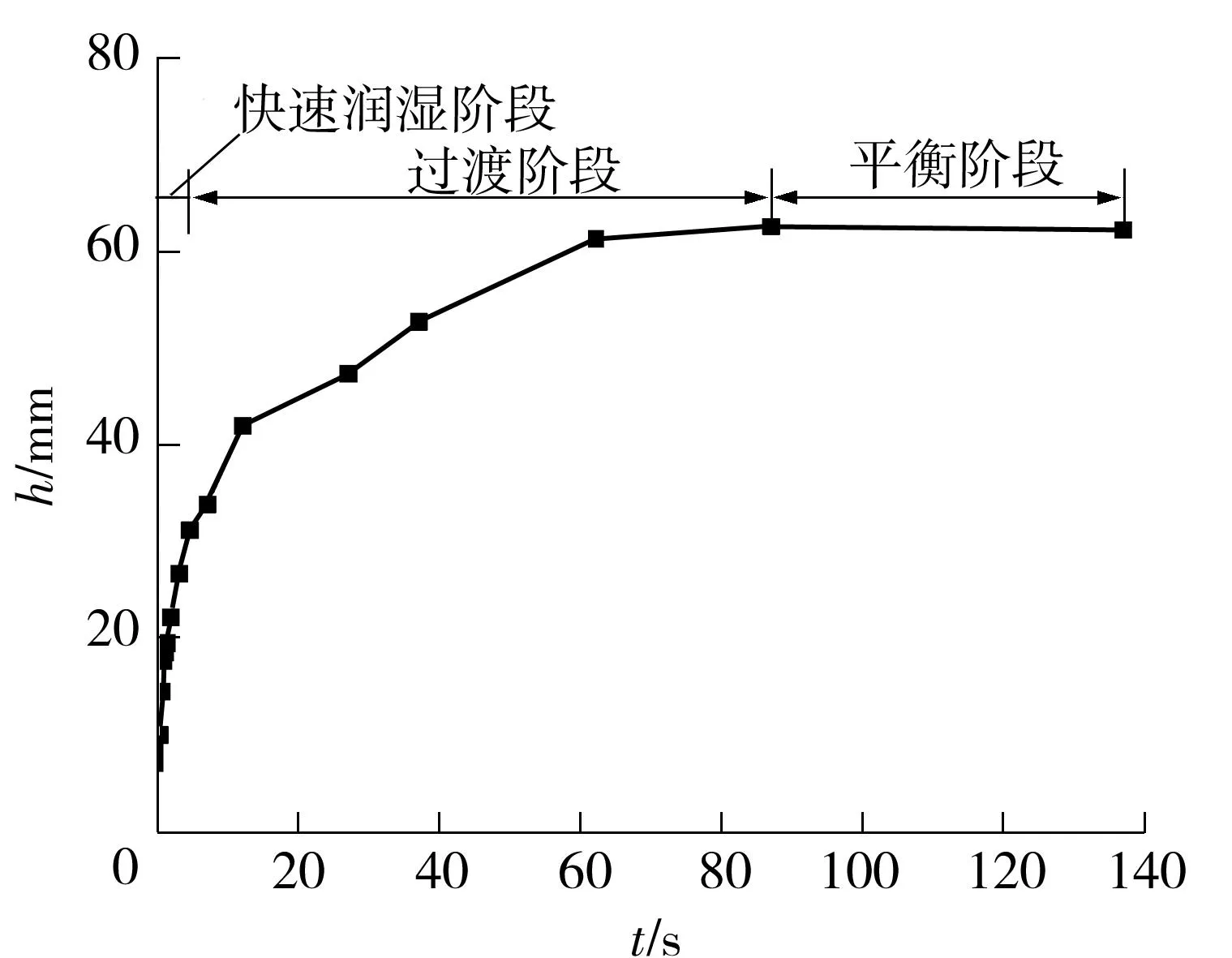

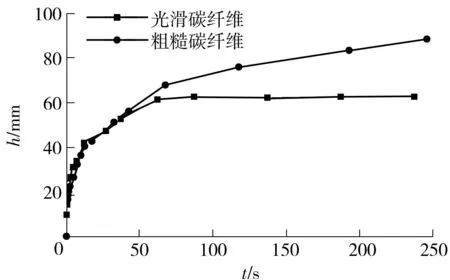

由图6可直观地看出:在0~5 s内,碳纤维丝束的润湿速率较快,润湿高度可达30.0 mm;在5~60 s内,丝束的润湿速率在逐渐减小,毛细润湿过程缓慢,润湿高度增长了约30.0 mm;在60 s后润湿高度已不再增长,且稳定在62.6 mm左右.

由红外热成像法观测到的碳纤维的润湿过程可分为快速润湿阶段、过渡阶段、平衡阶段.在快速润湿阶段,毛细润湿高度较小,重力作用不明显,在毛细压力的作用下,液体迅速浸润碳纤维;在过渡阶段,液体向上润湿,因受到摩擦力和重力的影响,毛细润湿高度的增大趋势逐渐减慢;在平衡阶段,碳纤维丝束中的液柱达到最大高度,毛细润湿速率减小为0,此时毛细作用力与液柱重力平衡,整个润湿过程达到稳定状态,润湿高度不随时间t变化.

图6 光滑碳纤维丝束的润湿高度随时间的变化曲线

Fig.6Changing curve of capillary wetting height of smooth carbon fiber with time

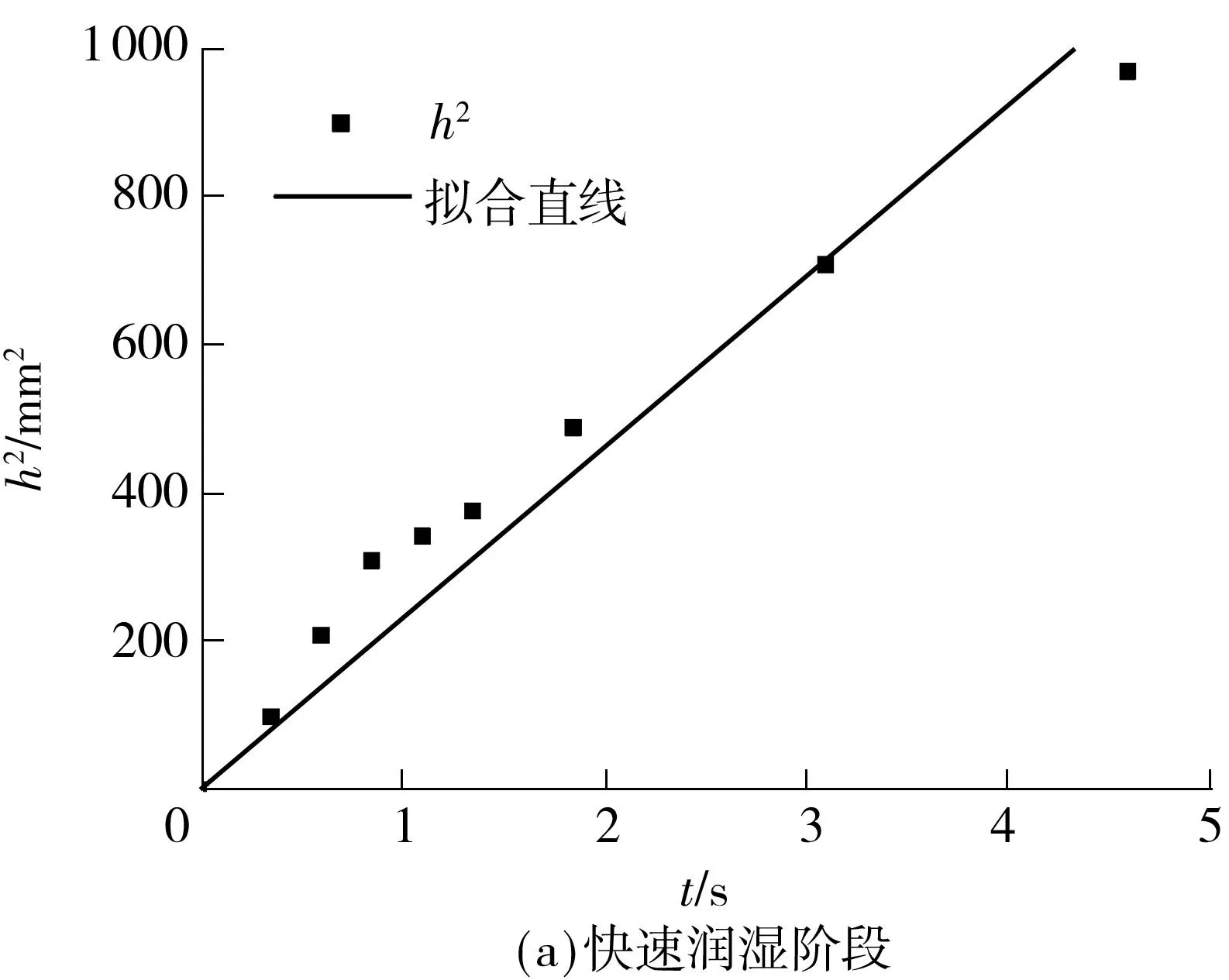

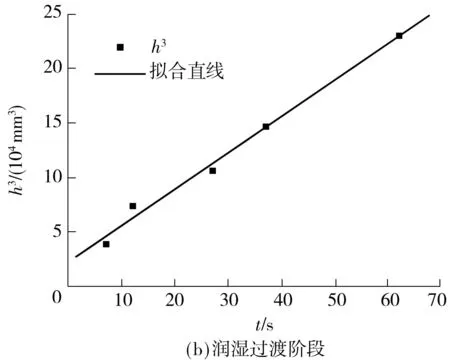

在碳纤维丝素的快速润湿阶段,由实验数据可得h2随时间t变化的散点图如图7(a)所示.采用一元线性回归分析h2与t之间的线性关系,拟合出数据点之间的一次函数方程为h2=230t,相关系数R2=0.976,这说明h2与t之间基本上呈线性关系,与Laplace-Washburn方程的推导公式(3)完好吻合,说明通过红外成像法观测到的润湿高度变化符合现阶段的润湿性能理论研究.

图7 润湿高度随时间变化的散点图

为进一步验证红外热成像法的可靠性,以红墨水为工质,通过实验对比了可见光观测法[7]与红外热成像法测量粗糙形貌碳纤维丝束润湿性能的差异.实验结果表明,可见光观测法在250 s后观察到的碳纤维丝束的润湿高度为(82.67±8.44) mm,而红外热成像法观测到的平均润湿高度为(86.79±0.54) mm,即红外热成像法测量的数值比可见光观测法大,离散程度更小.这主要是因为液体润湿边界往往比较模糊,采用可见光观测法观察比较困难,造成的读数误差较大,而红外热成像法通过温度突变点确定润湿边界,观测清晰准确.因此,红外热成像法可应用于碳纤维丝束的润湿性能测试,润湿高度可作为参数表征碳纤维的润湿性能.

2.3形貌对碳纤维表面润湿性能的影响

采用红外热成像法观测表面光滑和表面粗糙碳纤维丝束的毛细润湿现象时,两种碳纤维的宏观性质相似,但通过扫描电子显微镜(SEM)观测到两者的表面微观形貌存在着较大的差异.光滑表面和粗糙表面碳纤维丝束的毛细润湿高度随时间的变化如图8所示.

图8 两种碳纤维丝束的毛细润湿高度随时间的变化曲线

Fig.8Changing curves of capillary wetting height of two kinds of carbon fiber with time

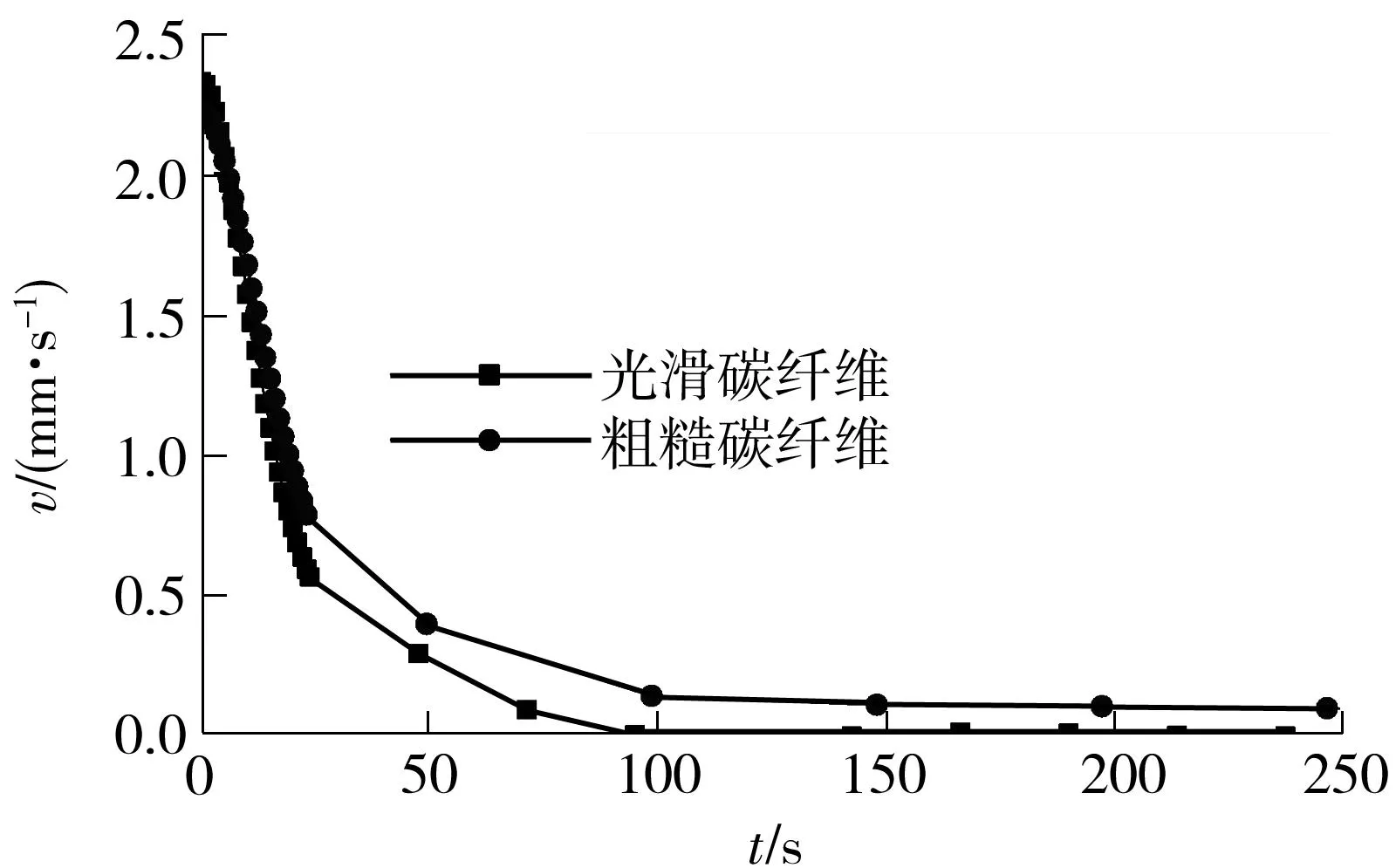

以无水乙醇为润湿工质,采用粗糙碳纤维,经过5次重复性实验,得到平均润湿高度为(85.01±2.28 )mm.通过Matlab软件分别对表面光滑和表面粗糙碳纤维丝束的毛细润湿高度进行拟合分析,得到无水乙醇对碳纤维丝束的毛细润湿速率随时间的变化曲线如图9所示.

图9 两种碳纤维丝束的毛细润湿速率随时间的变化曲线

Fig.9Changing curves of capillary wetting velocity of two kinds of carbon fiber with time

在快速润湿阶段,光滑碳纤维、粗糙碳纤维的润湿高度和润湿速率均相近,因此形貌对碳纤维表面润湿性能的影响较小.在过渡阶段,与光滑碳纤维相比,粗糙碳纤维的润湿高度更高、润湿速率更大,因此粗糙形貌有利于改善过渡阶段碳纤维的毛细润湿性能.综合来看,粗糙碳纤维丝束的毛细润湿性能比光滑碳纤维强.

3结论

(2)文中采用红外热成像法对比观测了光滑形貌和粗糙形貌碳纤维的毛细润湿性能,发现粗糙形貌有利于改善过渡阶段和平衡阶段碳纤维的毛细润湿性能.

(3)重复性实验结果表明,文中提出的碳纤维丝束液体分散集束预处理方法对碳纤维丝束的集束性良好.

参考文献:

[1]XU Z,CHEN L,HUANG Y,et al.Wettability of carbon fibers modified by acrylic acid and interface properties of carbon fiber/epoxy [J].European Polymer Journal,2008,44(2):494- 503.

[2]WANG Q,RI S,TSUDA H,et al.Deformation measurement of carbon fiber reinforced plastics using phase-shif-ting scanning electron microscope Moiré method after Fourier transform [C]∥Proceedings of 2015 Internatio-nal Conference on Optical and Photonic Engineering.Singapore:SPIE,2015:1- 11.

[3]魏佳顺,潘蕾,陶杰,等.表面处理对碳纤维润湿性及连续纤维增强PEEK复合材料拉伸性能的影响 [J].纤维复合材料,2010,27(4):36- 40.

WEI Jia-shun,PAN Lei,TAO Jie,et al.The influence of surface treatment on the wettability of carbon fiber and the tensile strength of CFRP(PEEK/CF) [J].Fiber Compo-sites,2010,27(4):36- 40.

[4]MULLINS B J,AGRANOVSKI I E,BRADDOCK R D,et al.Effect of fiber orientation on fiber wetting processes [J].Journal of Colloid & Interface Science,2004,269(2):449- 58.

[5]PARK J M,KIM D S,KONG J W,et al.Interfacial adhesion and microfailure modes of electrodeposited carbon fiber/epoxy-PEI composites by microdroplet and surface wettability tests [J].Journal of Colloid & Interface Science,2002,249(1):62- 77.

[6]WEI B,CHANG Q,YAN C.Wettability determined by capillary rise with pressure increase and hydrostatic effects [J].Journal of Colloid & Interface Science,2012,376(12):307- 311.

[7]钱程,王晓钧,韩楠林,等.自行车架用碳纤维与环氧树脂浸润性研究 [J].热固性树脂,2015,30(1):44- 48,56.

QIAN Cheng,WANG Xiao-jun,HAN Nan-lin,et al.Study of infiltration of carbon fiber in epoxy resin for bike racks [J].Thermosetting Resin,2015,30(1):44- 48,56.

[8]赵金华,曹海琳,晏义伍.高性能碳纤维表面特性及其对浸润性能的影响 [J].高科技纤维与应用,2014,39(2):44- 50.

ZHAO Jin-hua,CAO Hai-lin,YAN Yi-wu.Characterization of surface properties of high performance carbon fibers and effect on wettability [J].Hi-Tech Fiber and Application,2014,39(2):44- 50.

[9]TANG Y,DENG D,LU L,et al.Experimental investigation on capillary force of composite wick structure by IR thermal imaging camera [J].Experimental Thermal and Fluid Science,2010,34(2):190- 196.

[10]RAVEY C,RUIZ E,TROCHU F.Determination of the optimal impregnation velocity in resin transfer molding by ca-pillary rise experiments and infrared thermography [J].Composites Science & Technology,2014,99:96- 102.

[11]DANG-VU Trong,HUPKA Jan.Characterization of po-rous materials by capillary rise method [J].Physicochemical Problems of Mineral Processing,2005,39:47- 65.[12]FERRERO F.Wettability measurements on plasma treated synthetic fabrics by capillary rise method [J].Polymer Testing,2003,22(2):571- 578.

[13]KURIGER R J,ALAM M K,ANDERSON D P,et al.Processing and characterization of aligned vapor grown carbon fiber reinforced polypropylene [J].Composites Part A Applied Science & Manufacturing,2002,33(1):53- 62.[14]NIE W Z,LI X Z,SUN F F.The effect of surface modification on the interfacial feature of polystyrene composite filled with carbon fiber [J].Journal of Materials Engineering & Performance,2010,19(9):1240- 1243.

[15]AMICO S C,LEKAKOU C.Axial impregnation of a fiber bundle Part 1:capillary experiments [J].Polymer Composites,2002,23(2):249- 263.

[16]TANG Y,DENG D,HUANG G,et al.Effect of fabrication parameters on capillary performance of composite wicks for two-phase heat transfer devices [J].Energy Conversion & Management,2013,66(1):66- 76.

[17]DENG D,LIANG D,TANG Y,et al.Evaluation of capillary performance of sintered porous wicks for loop heat pipe [J].Experimental Thermal & Fluid Science,2013,50(10):1- 9.

[18]蔡建超,郁伯铭.多孔介质自发渗吸研究进展 [J].力学进展,2012,42(6):735- 754.

CAI Jian-cao,YU Bo-ming.Advances in studies of spontaneous imbibition in porous media [J].Advances in Mechanics,2012,42(6):735- 754.

[19]DENG D,TANG Y,ZENG J,et al.Characterization of capillary rise dynamics in parallel micro V-grooves [J].International Journal of Heat & Mass Transfer,2014,77(10):311- 320.

收稿日期:2015- 09- 02

*基金项目:国家自然科学基金资助项目(51375175); 广东省自然科学基金资助项目(2015A030313201)

Foundation items: Supported by the National Natural Science Foundation of China(51375175) and the Natural Science Foundation of Guangdong Province(2015A030313201)

作者简介:陆龙生(1981-),男,副教授,硕士生导师,主要从事先进加工技术与理论研究.E-mail:meluls@scut.edu.cn

文章编号:1000- 565X(2016)05- 0096- 07

中图分类号:TH 145.9

doi:10.3969/j.issn.1000-565X.2016.05.015

Observation of Surface Wettability of Carbon Fiber Tow by Means of IR Thermal Imaging

LULong-shengSUNJia-weiZHANGFei-xiangLIUXiao-kang

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China)

Abstract:The surface wettability of carbon fiber is an essential factor affecting the performance of carbon fiber composite material.Due to the small fiber diameter and the transparent characteristic of working medium,the conventional measurements of wettability need demanding operation whereas wetting boundary is blurred,and thus the reiteration rate of experiment is low and large errors occur.In order to solve this problem,a novel observing method of wettability using IR thermal imaging is proposed.The superficial wettability of carbon fibers with smooth or rough morphology is observed,the variation tendency of wetting height with time is explored,and a comparison is made between the experimental results and the theoretical ones obtained by classical Laplace-Washburn model.The results show that the wetting heights measured in the rapid wetting stage and the transitional stage are respectively in direct proportion to the square root of wetting )and to the cube root of wetting ),which means that the proposed IR thermal imaging method helps obtain accurate wetting height of carbon fiber tow and can be applied to the characterization of surface wettability of carbon fiber tow.

Key words:carbon fiber;IR thermal imaging; surface wettability