高温时效下Sn/SnPb混装焊点的微观组织研究*

周斌 李勋平 恩云飞 卢桃 何小琦 姚若河

(1.华南理工大学 电子与信息学院, 广东 广州 510640;2.工业和信息化部电子第五研究所 电子元器件可靠性物理及其应用技术重点实验室, 广东 广州 510610;3.工业和信息化部电子第五研究所 可靠性研究分析中心, 广东 广州 510610)

高温时效下Sn/SnPb混装焊点的微观组织研究*

周斌1,2李勋平2恩云飞2卢桃3何小琦2姚若河1†

(1.华南理工大学 电子与信息学院, 广东 广州 510640;2.工业和信息化部电子第五研究所 电子元器件可靠性物理及其应用技术重点实验室, 广东 广州 510610;3.工业和信息化部电子第五研究所 可靠性研究分析中心, 广东 广州 510610)

摘要:针对Sn/SnPb混合组装焊点在工艺兼容性和长期可靠性方面存在的问题,设计了带菊花链结构的板级电路,采用回流焊接工艺对无铅方形扁平封装(QFP)器件和SnPb焊料实现混合组装,对组装样品进行1 500 h的高温老化实验。通过对高温老化前后混装焊点显微组织的分析和电、力学性能的研究,探讨混装焊点两侧焊接界面金属间化合物(IMC)的生长规律及其对焊点电、力学性能的影响.结果表明:Cu6Sn5和Cu3Sn金属间化合物厚度均与老化时间的平方根呈线性关系,混装焊点界面的Cu6Sn5分解反应是Cu3Sn化合物的主要生长机制;老化过程中富铅相在焊接界面的聚集,切断了焊点内Sn原子的扩散通路,形成阻碍IMC层进一步生长的抑制区;焊点基体β-Sn的尺寸粗化、Pb的富聚以及具有本质脆性的IMC层状生长降低了焊点的抗拉强度,层状IMC的厚度在一定程度上反映了焊点的力学性能.

关键词:混合组装;焊点;高温老化;金属间化合物;可靠性

由于现阶段缺乏足够的无铅化互连可靠性数据支撑,出于性能先进性和高可靠性的考虑,在医疗器械、航空航天等高可靠电子产品的组装工艺中仍存在采用先进的无铅元器件与SnPb焊料混合组装的形式.相比于SnPb和无铅焊接工艺,焊点内部各成分含量以及镀层材料的变化显著影响混合组装工艺曲线,材料之间、组装工艺之间的兼容性显著影响混装焊点的质量和可靠性[1- 3].当前,对混装焊点的研究主要集中在工艺兼容性方面,涉及到混装焊点的可靠性研究主要有:Nousiainen等[4]的研究发现,混装焊点中Pb的溶解扩散会降低焊点寿命,焊点开裂主要沿Pb晶粒扩展;Choubey等[5]通过对比老化前后的混装焊点微观组织,发现混装焊点基体中的Pb相体积分数在老化过程中发生下降;杭春进等[6]的研究发现,混装焊点界面出现的富Pb相聚集容易导致金属间化合物(IMC)破裂、空洞等可靠性隐患;Nguyen等[7]研究发现,对于混装焊点,回流温度越高可靠性越高,因为高温会使 Pb 在焊点中的分布更均匀一致;笔者[8- 10]通过力学实验获得了特定比例的球栅阵列封装(BGA)混装焊料的Anand材料参数,给出了该类混装BGA焊点在振动条件下的应力-循环次数(S-N)曲线.目前,有关混装焊点,特别是方形扁平封装(QFP)混装焊点显微组织、IMC生长机制以及与热、电、力学性能相关的综合研究鲜见报道.

基于此,文中针对无铅QFP器件混合组装焊点,设计了菊花链网络的板级电路,开展1 500 h的高温老化试验,通过高温老化前后显微组织的分析和热、电、力学性能研究,揭示混装焊点的IMC层生长机制、微观组织形成及演化规律,研究混装QFP焊点两侧焊接界面IMC层的生长规律以及对混装焊点电、力学性能的影响.

1实验材料及方法

采用纯Sn镀层的带菊花链结构的无铅QFP器件,引脚基体材料为Cu合金,Sn镀层厚度在12~13 μm之间,引脚间距为0.8 mm,引脚数为16×4,引脚宽为0.37 mm,封装体尺寸为14 mm×14 mm.设计与QFP器件对应的菊花链互连电路,PCB板上设计镀覆孔测点用以进行互连电阻测试,采用再流焊接工艺进行混合组装,再流焊接峰值温度为230 ℃,液相线以上保温时间为80 s,冷却速率为5 ℃/s.Sn63Pb37锡膏型号为Alpha 107E,厚度为0.12 mm.设计制作的带菊花链结构的实验样品如图1所示.

图 1 带菊花链结构的实验样品

回流组装后的测试样品采用ESPEC PHH- 101老化试验箱进行0~1 500 h的高温老化试验,试验温度设定为125 ℃,同时采用具有四线法测试功能的高精度微欧计分别测量不同试验阶段的器件菊花链回路互连电阻,并依据JIS3198对不同试验阶段的器件引脚焊点进行拉力测试.对于微观显微组织,根据IPC-TM- 650 2.1.1要求,将样品用环氧树脂镶嵌后用砂纸研磨抛光,直到划痕和污斑消失,蚀刻漂洗干净后用蔡司VP55场扫描电子显微镜对焊点内部显微结构和焊接界面IMC显微形貌进行观察,采用Photoshop软件磁性套索工具和直方图像素分析功能对不同老化阶段的IMC平均厚度进行测量计算.

2结果与讨论

2.1混装焊点微观组织的形成及演化

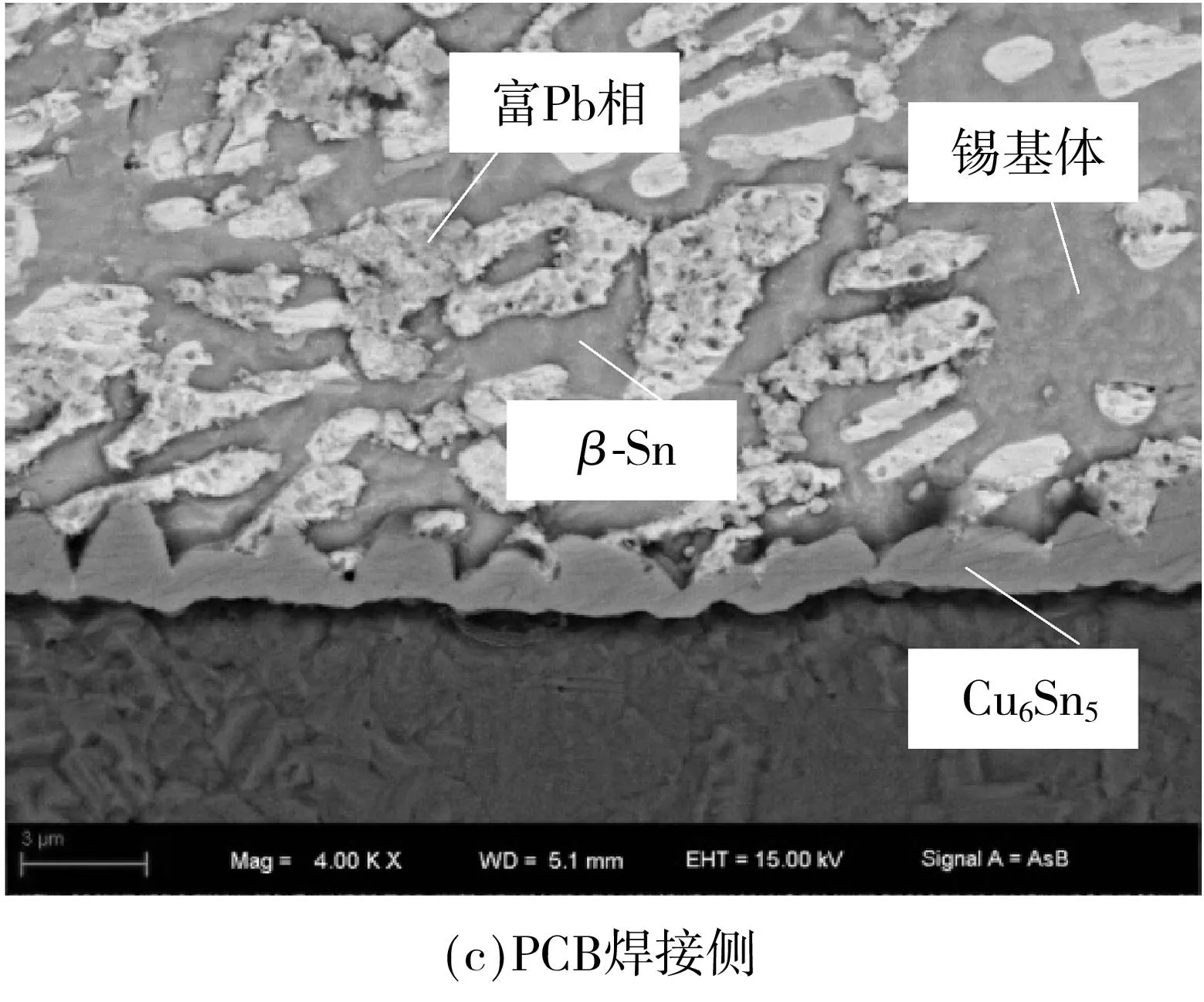

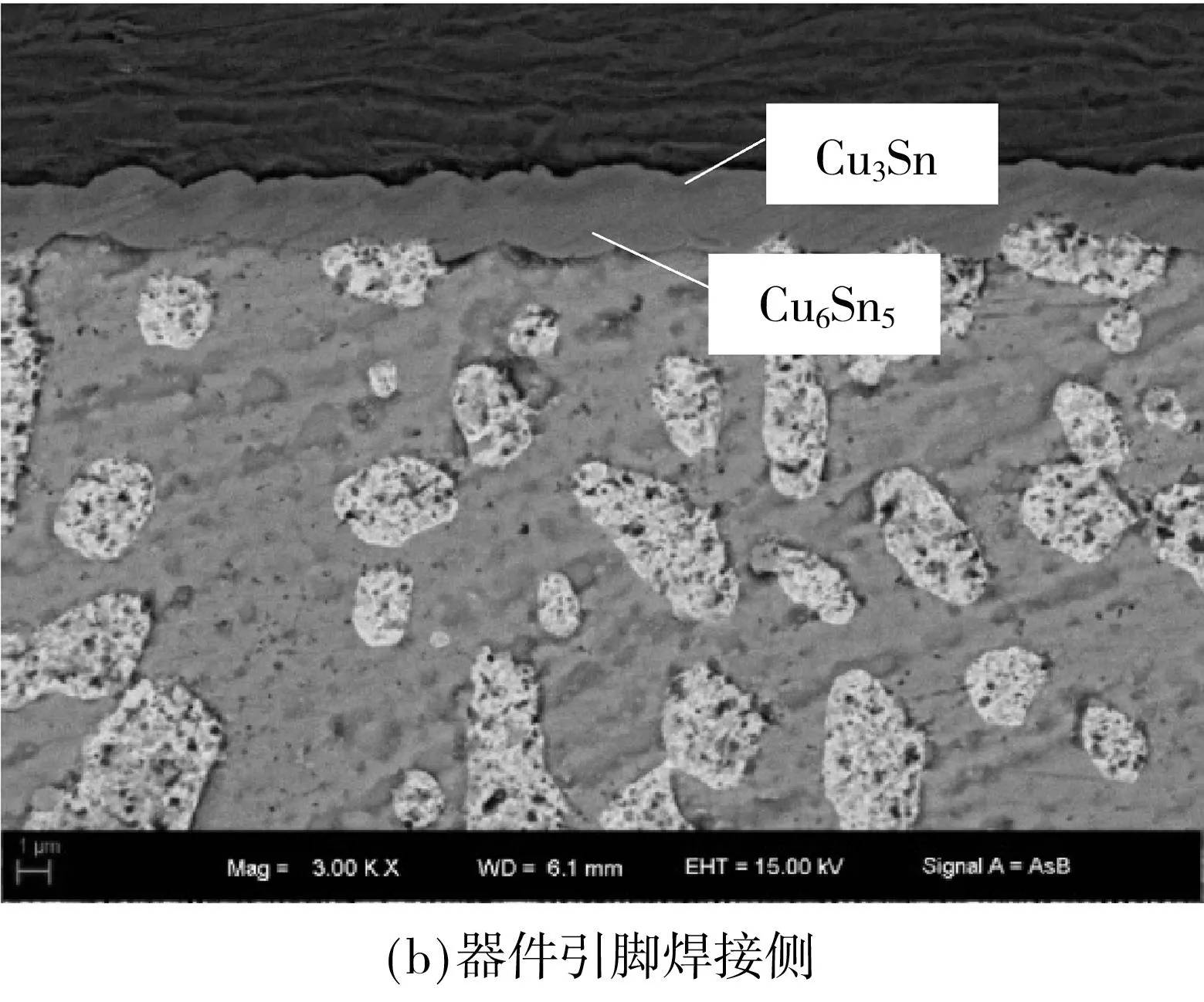

再流焊接后两侧焊接界面的微观形貌如图2所示,从图2(b)、2(c)可知,焊点润湿良好,未见明显工艺缺陷,器件引脚的Sn镀层完全溶入焊料与SnPb焊料混合均匀,焊点基体的Pb相富聚于β-Sn晶粒的晶界,未有明显的Pb偏析现象,混合组装工艺符合正常工艺要求.结合EDS成分分析,器件引脚与PCB侧界面均为扇贝状的Cu6Sn5IMC,PCB侧焊接界面Cu6Sn5IMC层的平均厚度为1.42 μm,器件引脚一侧焊接界面Cu6Sn5IMC层的平均厚度为1.88 μm.

图2 焊后态两侧焊点界面的微观形貌

焊点在125 ℃下老化400 h后,其微观组织形貌发生了明显的变化,如图3所示.界面IMC层均显著生长,PCB侧焊接界面IMC层的平均厚度为2.65 μm,器件引脚侧焊接界面IMC层的平均厚度为2.32 μm;焊点界面IMC层形貌及类型发生了明显的变化,垂直于焊点界面,从界面到焊点基体的IMC成分经EDS分析表明分别为Cu3Sn和Cu6Sn5.焊后态焊点界面扇贝状的Cu6Sn5因时效而转变为层状,这是因为125 ℃的老化温度相对再流焊接峰值温度较低,提供的扩散能量不足导致.在焊接熔融阶段,能量充足,IMC生长主要由Cu在晶粒之间的液态熔融通道扩散生成,发生晶界扩散,IMC呈扇贝状生长;在老化阶段,所提供的晶界扩散能量不足,IMC主要通过固相体扩散生长,体扩散过程难以维持扇贝状生长,使得IMC转为层状生长.此外,β-Sn晶粒尺寸明显粗化,Pb的富聚程度较焊后态增加明显,富Pb相的组织致密性较焊后态的略差.

图3 125 ℃下老化400 h后的焊点界面显微结构

Fig.3Microstructures of solder joints interface after isothermal aging for 400 hours at 125 ℃

延长老化时间会导致焊点两侧焊接界面层状的Cu6Sn5和Cu3Sn IMC的厚度进一步增长,且层状结构更趋平稳,图4为焊点在125 ℃下老化1 500 h后的焊接界面显微结构.PCB侧焊接界面IMC层的平均厚度达到5.48 μm,其中Cu3Sn层的平均厚度为2.14 μm;器件引脚侧焊接界面IMC层的平均厚度为3.98 μm,其中Cu3Sn层的平均厚度为1.63 μm.此外,富聚的Pb相与β-Sn晶粒边界随着老化时间的延长而更加清晰,富Pb相的组织随着老化时间的延长趋于疏松.

图4 125 ℃下老化1 500 h后的焊点界面显微结构

Fig.4Microstructures of solder joints interface after isothermal aging for 1 500 hours at 125 ℃

对比图2和图4焊接界面的富Pb相发现,未进行老化试验时,富Pb相主要均匀分布在焊点内部,未在IMC层表面显著覆盖,而在老化一定的时间后,富Pb相呈块状聚集在焊接界面并覆盖在IMC层表面上,且随着老化时间的延长,其富聚程度呈递增趋势.以单位面积内PCB侧覆盖焊点界面IMC的富Pb相为例,其长度和相应截面面积从焊后态的24.24 μm和10.93 μm2增加到老化1 500 h后的35.09 μm和31.51 μm2.其原因有:①老化过程中IMC层的生长消耗掉焊接界面的Sn元素,导致焊接界面Pb原子含量上升,老化过程中的固相体扩散导致富Pb相呈块状聚集;②焊点基体中的主要成分Sn原子的自扩散速率较Pb相的晶界扩散慢[11- 12].因富Pb相偏聚在焊接界面形成一层Pb隔离区,会阻碍焊点界面IMC层的进一步过度生长,这现象将随着老化时间的推移变得更加显著.但韧性的富Pb区和脆性的IMC层直接接触,将降低其界面结合强度,并容易在剪切应力作用下产生晶界滑移,导致焊点开裂失效.Vasudevan等[13]已证实,在混装工艺条件下,焊点的热疲劳寿命与Pb的混合百分比成正比关系,即Pb的混合高度占焊点高度的百分比越大,混合均匀性越好,焊点的热疲劳寿命越高,焊点在热循环应力下的失效通常发生在富Pb一侧的PCB焊盘界面.由此可见,混装焊点中PCB焊接界面富Pb隔离区的形成将对热疲劳可靠性产生负面的影响.

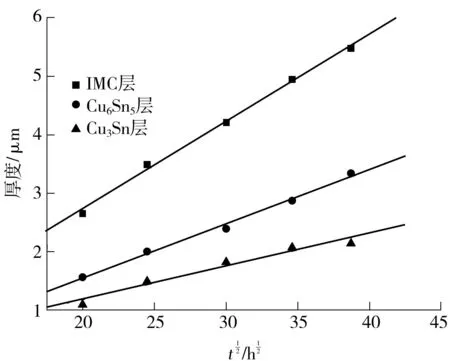

2.2焊接界面IMC层生长的动力学分析

图5 PCB侧焊点界面IMC厚度随老化时间的变化曲线

Fig.5Thickness changing curves of IMC on PCB side of solder joints with isothermal aging time

结合上述晶界扩散速率常数,在Cu3Sn/Cu6Sn5界面不考虑IMC层厚度增长的消耗时,Cu原子和Sn原子数量之比约为12∶7.由于Cu3Sn的激活能较Cu6Sn5的激活能高,在Cu3Sn/Cu6Sn5界面,扩散过来的Cu原子和Sn原子易形成Cu6Sn5,Cu3Sn/Cu6Sn5界面向Cu侧偏移.随着Cu3Sn/Cu6Sn5界面Cu原子的增多,在局部微区会形成一层Cu6Sn5/Cu界面,促使Cu6Sn5分解形成2个Cu3Sn和3个Sn原子,有利于填补Cu6Sn5形成过程中因原子消耗和体积收缩形成的微空洞.此外,从原子水平看,1个Sn原子与3个Cu原子形成Cu3Sn时,其体积净缩小了8.5%,Kirkendall空洞会随着Cu3Sn的形成而大量出现,在125 ℃下老化1 500 h后PCB侧焊点界面的Cu/Cu3Sn界面仅存在极少的Kirkendall空洞,由此可见,Sn与Cu反应生成Cu3Sn的机制对长时间老化过程中Cu3Sn的生长并未起主导的作用.此外,对于扇贝状的Cu6Sn5IMC,在扇贝状顶部的Sn原子扩散到Cu6Sn5/Cu3Sn界面的距离较凹部长,扇贝状凹部在垂直于焊盘方向Sn原子含量较顶部垂直方向大,有利于Cu6Sn5在Cu6Sn5/Cu3Sn界面形成,焊点界面IMC形貌的演化特征验证了该推断,进而促使Cu6Sn5的分解.

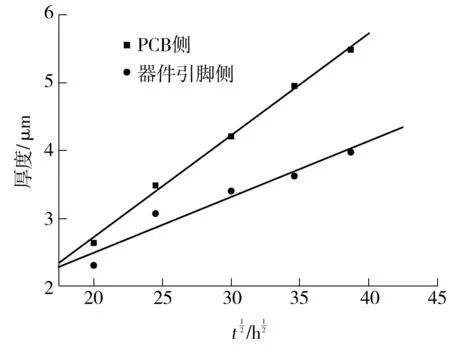

对比图6中焊点两侧界面IMC的厚度随老化时间的变化关系可以看出,PCB侧IMC的初始厚度及生长速率明显大于器件引脚侧.造成焊点两侧界面IMC厚度不同的主要原因有:①回流组装过程中,器件的温度变化滞后于PCB板;②因器件侧Sn镀层的存在,稀释了Pb在焊点界面的体积分数,减小了回流组装过程中的糊状温区,焊接熔融阶段的SnCu界面IMC的生长速率比老化阶段快4个数量级[16],回流组装温度的变化以及凝固特性的改变最终造成了焊点界面IMC的厚度存在一定的差异[17].

图6 焊点两侧界面IMC厚度随老化时间的变化曲线

Fig.6Thickness changing curves of IMC on two sides of solder joints with isothermal aging time

2.3电性能变化与微观组织对比分析

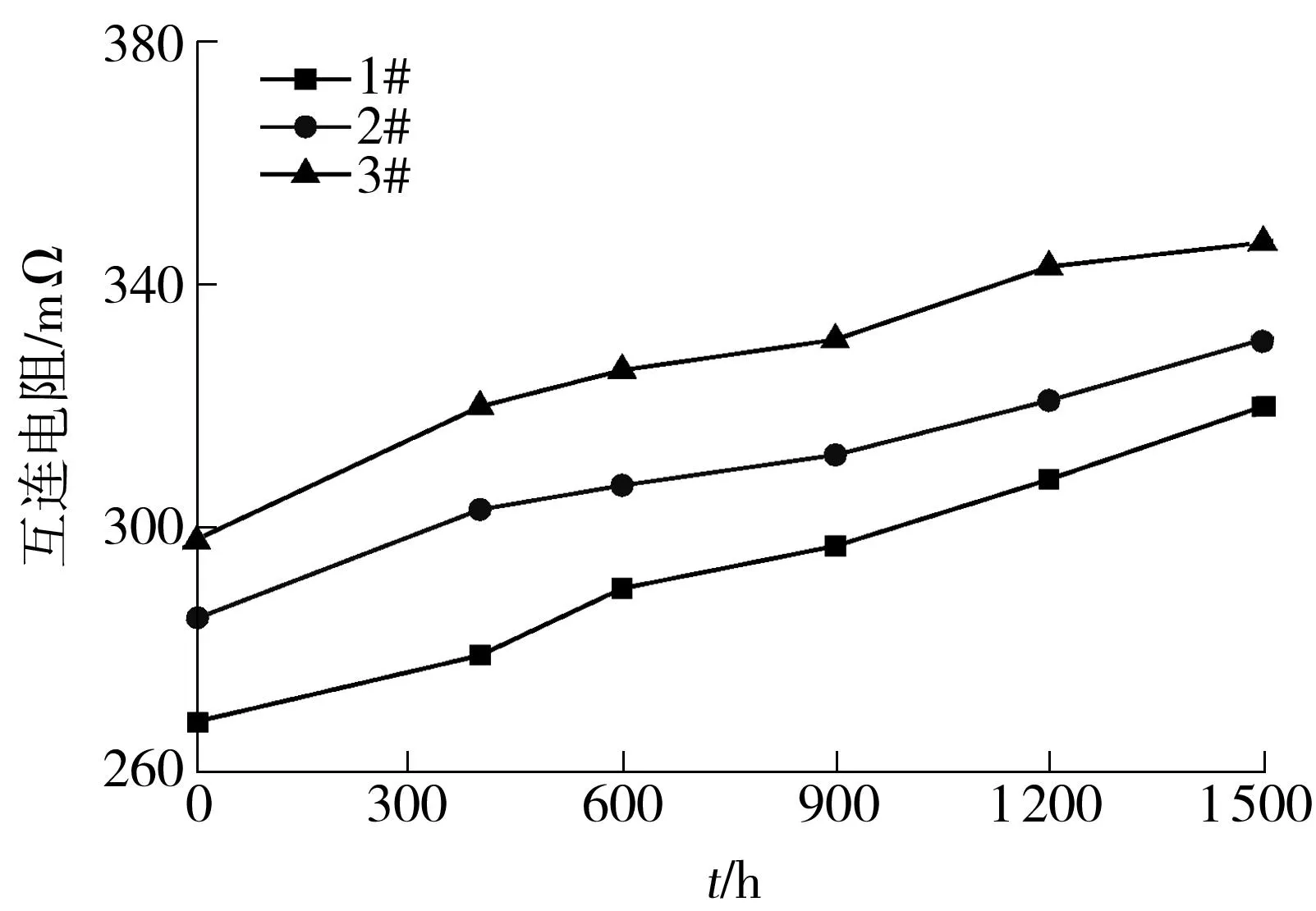

基于以上分析可知,老化过程中焊点界面IMC的生长主要消耗的是焊点基体中的Sn原子,焊点成分的变化以及微观组织的粗化显著影响焊点的电性能.采用高精度微欧计测量3个(编号为1#、2#、3#)同批次菊花链网络样品在不同老化时间后的电阻,结果如图7所示,老化1 500 h后的互连电阻比老化前(即老化时间为0 )分别增加了19.4%、16.1%和16.4%,平均增加了(17.3±1.82)%.

图7 老化试验前后的焊点电阻测试结果

Cu6Sn5、Cu3Sn IMC层的电阻率分别为17.5和8.92 μΩ·cm[18],显然,IMC层厚度的增加显著提高了焊点的电阻.然而,对比图6和图7发现,电阻的变化斜率小于焊点界面IMC的生长速率常数.造成这种现象的原因主要是焊点基体成分及晶体尺寸的变化.从图2-4可以看出:β-Sn与富Pb相的尺寸随老化时间的延长而增大,晶粒尺寸的增大减小了晶界面积,有利于降低互连电阻;另一方面,焊点基体中Cu6Sn5的减少也有利于降低焊点基体的电阻,但一旦混装焊点内部晶粒结构的疏松度达到一定临界值,将引起互连电阻的急剧增加.

经1 500 h老化后,混装焊点电阻的增加未超过初始值的20%,依据IPC- 9701A标准进行判断,焊点并未出现失效,但3个样品之间的标准误差在9.4%~11.3%之间,单纯地依靠电阻变化不足以评判焊点的疲劳寿命是否满足设计要求.

2.4力学性能与微观组织对比分析

参考JIS Z3198标准,采用型号为CMT6502的微机控制万能拉力试验机分别对高温老化前的焊点以及经400、600、900、1 200和1 500 h老化后的焊点进行45°拉力测试,载荷施加速率为10 mm/min.拉脱后,每个样品选取6个主要失效模式为焊接界面间断裂的焊点,对最大拉力数值取平均值,获得的焊点最大平均拉力分别为24.63、24.07、21.26、20.01、17.37、17.02 N.结合图6的IMC厚度曲线发现,在老化初始阶段,焊点拉力相对平稳,对应的IMC厚度在3 μm以内,Cu3Sn厚度在1 μm以内;老化600 h后,IMC厚度超过3 μm,Cu3Sn厚度超过1 μm,此时焊点最大平均拉力随着老化时间的延长而显著降低,降幅达13.68%;老化1 500 h后焊点最大平均拉力比老化前降低了30.9%.由此可见,层状IMC的厚度能在一定程度上反映焊点的力学性能[19].

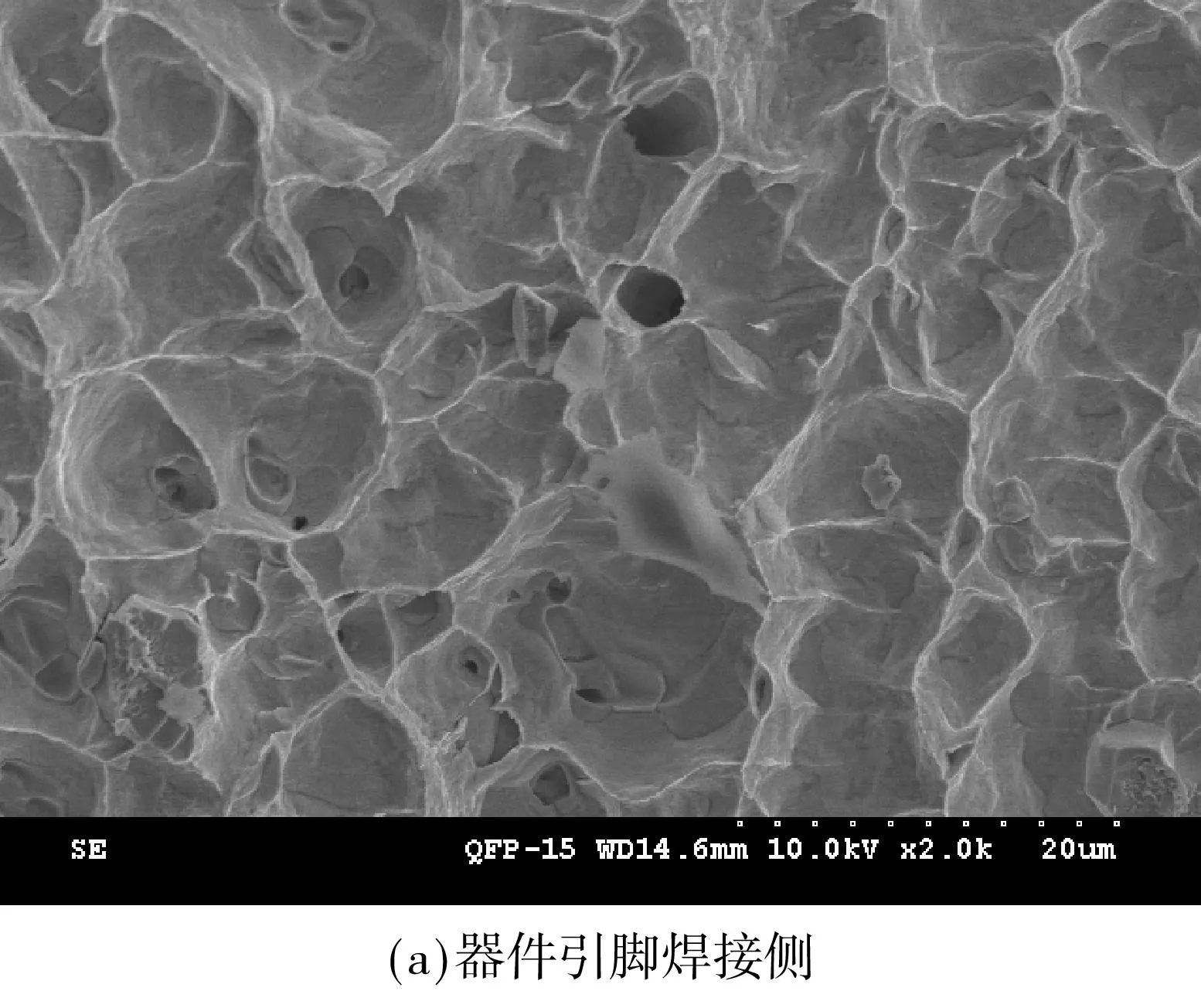

拉力测试后,焊点主要失效模式的显微形貌如图8所示,由图可知,断口主要呈沿晶韧窝形貌,为典型的拉伸脆性断裂特征,断口表面成分标定显示主要为Pb、Sn和Cu元素,结合断口表面较明显的化合物颗粒形貌进行分析,断裂主要失效模式为焊点焊接界面间断裂.在老化过程中,焊点基体β-Sn的尺寸粗化和Pb相的富聚将降低焊点的抗拉强度;IMC层的过度生长,特别是Cu3Sn的层状生长,极大地增加了焊接界面的脆性,焊点基体材料的塑性变形引起的残余应力以及IMC生长的内应力综合作用会导致快速生长的本质脆性的IMC在拉脱过程中发生开裂,最终导致焊点失效.

图8 拉力测试后焊点主要失效模式的显微形貌

Fig.8Microstructure of the main failure modes of solder joints after pull test

3结论

(1)Cu6Sn5/Cu界面的热力学不稳定性导致Cu3Sn金属间化合物产生,Sn与Cu反应生成Cu3Sn的机制对长时间老化过程中Cu3Sn的生长并未起主导作用.

(2)回流焊接高温下的晶界扩散主要生成扇贝状Cu6Sn5化合物,老化过程中的固相体扩散使IMC转为层状生长,IMC成分为Cu6Sn5和Cu3Sn化合物,Cu6Sn5和Cu3Sn化合物厚度均与老化时间的平方根呈良好的线性关系.老化过程中富Pb相在焊接界面的聚集能切断焊点内Sn原子的扩散通路,形成阻碍IMC层进一步生长的抑制区.

(3)IMC厚度的增加和晶粒结构的疏松会引起互连电阻的增加,而晶粒尺寸的增长有利于降低互连电阻,1 500 h高温老化实验后,混装焊点菊花链互连电阻的增加值未超过初始值的20%,表明混装焊点内部晶粒结构的疏松度未达临界值.

(4)在老化过程中,焊点基体β-Sn的尺寸粗化、Pb的富聚以及具有本质脆性的IMC层状生长降低了焊点的抗拉强度,层状IMC层的厚度能在一定程度上反映焊点的力学性能.

参考文献:

[1]NAYEB-HASHEMI H,YANG P H.Mixed mode I/II fracture and fatigue crack growth along 63Sn-37Pb solder/brass interface [J].International Journal of Fatigue,2001,23(S):325- 335.

[2]CHEN Hongtao,WANG Ling,HAN Jing.Microstructure,orientation and damage evolution in SnPb,SnAgCu,and mixed solder interconnects under thermomechanical stress [J].Microelectronic Engineering,2012,96:82- 91.

[3]TUCKER J P,CHAN D K,SUBBARAYAN G.Constitutive behavior of mixed Sn-Pb/Sn-3.0Ag-0.5Cu solder alloys [J].Journal of Electronic Materials,2012,41(4):596- 600.

[4]NOUSIAINEN O,PUTAALA J,KANGASVIERI T,et al.Metallurgical reactions in composite 90Pb10Sn/lead-free solder joints and their effect on reliability of LTCC/PWB assembly [J].Journal of Electronic Materials,2006,35(10):1857- 1865.

[5]CHOUBEY A,OSTERMAN M,PECHT M.Microstructure and intermetallic formation in SnAgCu BGA components attached with SnPb solder under isothermal aging [J].IEEE Transactions on Device Materials Reliability,2008,8(1):160- 167.

[6]杭春进,田艳红,赵鑫,等.混装BGA器件高温老化实验焊点微观组织研究 [J].金属学报,2013,49(7):831- 837.

HANG Chun-jin,TIAN Yan-hong,ZHAO Xin,et al.Research on microstructure of Pb-free BGA solder joint assembled with Sn-Pb solder during isothermal aging [J].Acta Metallurgica Sinica,2013,49(7):831- 837.

[7]NGUYEN J,GEIGER D,ROONEY D,et al.Solder joint characteristics and reliability of lead-free area array pac-kages assembled at various tin-lead soldering process conditions [J].IEEE Transactions on Electroncs Package Manufacturing,2008,31(3):227- 239.

[8]ZHOU B,ZHOU Q,PAN K L,et al.Extraction of Anand model parameters for mixed solder material by tensile test [C]∥Proceedings of the 13th International Conference on Electronic Packaging Technology & High Density Packa-ging.Guilin:IEEE,2012:1340- 1343.

[9]LU T,ZHOU B,PAN K L,et al.Harmonic vibration ana-lysis and S-N curve estimate of PBGA mixed solder joints [C]∥Proceedings of the 15th International Conference on Electronic Packaging Technology.Chengdu:IEEE,2014:778- 782.

[10]ZHOU Bin,LU Tao,YOU Jincheng.Study on fatigue ductility coefficient and life prediction for mixed solder joints under thermal cycle loads [C]∥Proceedings of International Conference on Reliability,Maintainability and Safety.Guangzhou:IEEE,2014:686- 690.

[11]KIM K K,GUPTA D,HO P S.Grain-boundary diffusion of Sn in Pb [J].Journal of Applies Physics,1982,53(5):3620- 3623.

[12]HUANG M L,ZHAO J F,ZHANG Z J,et al.Role of di-ffusion anisotropy in β-Sn in microstructural evolution of Sn-3.0Ag-0.5Cu flip chip bumps undergoing electro-migration [J].Acta Materilia,2015,100:98- 106.

[13]VASUDEVAN V,COYLE R,ASPANDIAR R,et al.Thermal cycling reliability,microstructural characterization,and assembly challenges with backward compatible soldering of a large,high density ball grid array [C]∥Proceedings of the 61st Electronic Components and Technology Conference.New York:IEEE,2011:954- 964.

[14]PANGA H L J,TANA K H,SHIB X Q,et al.Microstructure and intermetallic growth effects on shear and fatigue strength of solder joints subjected to thermal cycling aging [J].Materials Science and Engineering,2001,307(1):42- 50.

[15]VUORINEN V,LAURILA T,MATTILA T,et al.Solid-state reactions between Cu(Ni) alloys and Sn [J].Journal of Electronic Materials,2007,36(10):1355- 1362.

[16]LEE T Y,TU K N,FREAR D R.Electromigration of eutectic SnPb and SnAg 3.8 Cu 0.7 flip chip solder bumps and under-bump metallization [J].Journal of Applied Physics,2001,90:4502- 4510.

[17]WANG Bo,MO Liping,WU Fengshun,et al.Microstructure of solder joints with micro stand-off height in electronic packaging [J].Transcrtions of the China Welding Institution,2011,32(12):25- 29.

[18]FREAR D R,BURCHETT S N,MORGAN H S,et al.The mechanics of solder alloy interconnects [M].New York:Van Nostrand Reinold,1994:58- 61.

[19]LIU Yan,HERRON D,KECK J,et al.Voiding mechanism and control in BGA joints with mixed solder alloy system [C]∥Proceedings of the 63rd Electronic Components and Technology Conference.Las Vegas:IEEE,2013:1606- 1612.

收稿日期:2015- 11- 09

*基金项目:“十二五”国防预研项目(51319070102);广东省自然科学杰出青年基金资助项目(2015A030306002);广东省自然科学基金资助项目(S2013040011597)

Foundation items: Supported by the National Defense Pre-Research Foundation of China(51319070102),the Natural Science Foundation for Distinguished Young Scholars of Guangdong Province(2015A030306002) and the Natural Science Foundation of Guangdong Province(S2013040011597)

作者简介:周斌(1981-),男,博士生,高级工程师,主要从事电子元器件及封装可靠性研究.E-mail:zhoubin722@163.com †通信作者: 姚若河(1961-),男,教授,博士生导师,主要从事集成电路系统设计、半导体物理及器件研究.E-mail:phrhyao@scut.edu.cn

文章编号:1000- 565X(2016)05- 0008- 07

中图分类号:TN 406

doi:10.3969/j.issn.1000-565X.2016.05.002

A Probe into Microstructure of Sn/SnPb Mixed-Assembly Soldered Joints Under Isothermal Aging

ZHOUBin1,2LIXun-ping2ENYun-fei2LUTao3HEXiao-qi2YAORuo-he1

(1.School of Electronic and Information Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China;2.Science and Technology on Reliability Physics and Application of Electronic Component Laboratory,The Fifth Electronics Research Institute of the Ministry of Industry and Information Technology,Guangzhou 510610,Guangdong,China;3.Reliability Research and Analysis Center,The Fifth Electronics Research Institute of the Ministry of Industry and Information Technology,Guangzhou 510610,Guangdong,China)

Abstract:In order to improve the process compatibility and long-term reliability of Sn/SnPb mixed-assembly sol-dered joints,board-level circuits with daisy chain structures were designed,on which Pb-free QFPs(Quad Flat Packages) were assembled with SnPb solder paste through a typical reflow process.Then,a isothermal aging experiment of the assembled samples was carried out for 1 500 h.Moreover,the microstructure,electric performance and mechanical performance of the mixed-assembly soldered joints before and after the aging were analyzed,through which the growth mechanism of IMC(Intermetallic Compounds) at both sides of soldering interfaces and its effect on the electric and mechanical performances of soldered joints were explored.The results show that(1) the growth of Cu6Sn5 and Cu3Sn IMC at soldering interfaces exhibits an excellent linear relationship with the square root of aging time, and the decomposition reaction of Cu6Sn5 is the primary growth mechanism of Cu3Sn IMC at soldering interfaces;(2) the Pb phase gathering in soldering interfaces in the aging process cuts off the diffusion pathway of Sn atom and thereby inhibits the further growth of interface IMC;and(3) the coarsening of β-Sn size,the accumulation of Pb-rich phase and the quick growth of interface IMC layer with intrinsic brittleness all result in the decrease of tensile strength of soldered joints,and the thickness of layered IMC reflects the mechanical performance of soldered joints to some extent.

Key words:mixed assembly;soldered joint;isothermal aging;intermetallic compounds;reliability