带有中间分液结构的管壳式冷凝器实验研究

李连涛,诸凯,刘圣春,王华峰(天津商业大学,天津市制冷技术重点实验室,天津 300134)

研究开发

带有中间分液结构的管壳式冷凝器实验研究

李连涛,诸凯,刘圣春,王华峰

(天津商业大学,天津市制冷技术重点实验室,天津 300134)

摘要:对于管内凝结而言,为保持蒸汽在换热管进口段的高效换热状态而进行中间分液,改变气液两相流的流型,以保持相对较高的换热系数是“短管效应”理论的技术举措。结合传统冷凝器的结构,本文设计了一种用于实验研究的气液分离卧式管壳式水冷冷凝器。通过布置在冷凝器两端分程隔板处的不同直径和数量的分液管来观察其换热效果,并与传统冷凝器进行整体换热系数、出口冷凝液温度及压力损失三方面的实验对比。结果表明:具有不同直径和数量的分液管的冷凝器具有相似的热力性能;具有不同直径和数量的分液管的冷凝器整体换热系数比传统冷凝器要高,出口冷凝液温度比传统冷凝器要低,且具有较小的压力损失;在测试工况下,右侧开启1个0.5mm、1个1mm,左侧开启2个1mm、1个0.5mm分液管的冷凝器表现出较好的综合换热性能。

关键词:短管效应;气液两相流;分离;分液管;管壳式冷凝器;传热

第一作者:李连涛(1986—),男,硕士研究生。E-mail:rdfreedom@163.com。

联系人:诸凯,教授,博士生导师,研究方向为传热传质过程机理及生物传热。E-mail zhukai210@tju.edu.cn。

管壳式换热器由于其结构简单、承压高以及易于清洗的优点在工业换热过程中经常被使用,但在长期运行中也暴露出许多的问题,如压力损失大、产生流动死区、易结垢、诱导性振动大,从而导致换热器整体的传热效果不理想。针对上述问题,研究人员提出了一系列的强化传热技术,也据此开发了一系列新型高效换热器。这些技术分别从换热器壳侧、管侧以及整体结构角度进行了强化,例如螺旋槽管、波纹管、缩放管、横纹管、变截面管、内肋管以及内插物管的开发以及将壳侧折流板换成折流杆或螺旋板等[1-2],根据相关文献[3-5]的介绍,采用上述强化换热技术的换热器确实能够提高换热效果。

针对管内工质冷凝,由于其换热系数与两相流流型之间存在很大的关联[6-7],若在冷凝过程中避免复杂两相流流型的形成,换热系数将会大大提高。其中文献[8]通过含空气蒸气水平管内强制对流冷凝换热实验,分析了环状流、波状流及分层流下,影响局部换热系数的因素。文献[9]使用 VOF模型和 RSM模型对水平管内汽液两相流的流型及换热特性进行了数值模拟,模拟结果与已有关联式吻合较好。文献[10]采用了一种新型的管壁面外分液结构,在实验过程中对工质冷凝过程中两相流的流型进行调控,使流型与传热达到协同,增强换热效果。彭晓峰等[11]提出一种新的强化传热思路——利用“短管效应”强化管内冷凝的方法受到研究人员的重视。某些场合下的传统管壳式冷凝器管内工质冷凝,管外工质对流换热。随着换热过程的进行,管内工质开始凝结,两相流流型变得复杂,管壁上凝结液膜的厚度增加,阻碍了工质蒸气与管壁的进一步接触,成为换热过程中的主要热阻。利用“短管效应”的强化方法,即通过对管侧结构的合理设计,在冷凝器两端的分程隔板处布置分液小孔,通过分液小孔及时将凝结液排出,减薄液膜的厚度,使管壁表面在凝结过程中呈现出珠状凝结状态或者不稳定的薄液膜状态,避免换热过程中复杂流型的形成,则换热过程中热阻将会大大降低,从而提高换热效果。基于此,彭晓峰等[11]设计了气液分离式立式冷凝换热器,通过在换热站的实验得出,相比于市场上同类换热器,该气液分离冷凝换热器单位换热量所需金属材料的质量不超过其他同类换热器的1/3,主体体积只有同类换热器的一半,换热面积比使用强化管的换热器小25%以上。陈颖等[12]也利用“短管效应”设计了一款气液分离式空冷冷凝器,将该冷凝器与制冷系统所用冷凝器进行替换,实验中使用该冷凝器能够获得与原机型相当的制冷量和能效比,换热面积只有原冷凝器的73.1%。可见,具有合理结构的气液分离冷凝器的性能要优于常用冷凝器。气液分离冷凝器的关键在于分液小孔的设计,以达到“排液阻汽”的作用。陈雪清等[13]以水和空气的混合物为工质模拟两相流,对含分液小孔的气液分离器进行了冷态试验。通过分析各参数对气液分离器漏液速率和气液分离效率的影响来获得一定分液小孔的气液分离器的较佳运行工况。郑文贤等[14]对比研究了不同分液隔板结构的分液冷凝器对整个制冷系统性能的影响。刘再冲等[15]以水和空气模拟两相流探究了多孔泡沫镍分液隔板的分液特性,对分液隔板的设计起到了一定的指导意义。

工业上常用的冷凝器为卧式管壳式水冷冷凝器,利用“短管效应”的强化换热思路对其进行的研究较少。本文设计了一款实验用的卧式管壳式气液分离水冷冷凝器,进行了与传统冷凝器(无分液结构)在整体换热系数、冷凝液出口温度及压力损失三方面的实验对比,得出的结论将为大型气液分离水冷冷凝器的结构设计提供参考。

1 冷凝器结构设计及实验台搭建

1.1 冷凝器结构设计

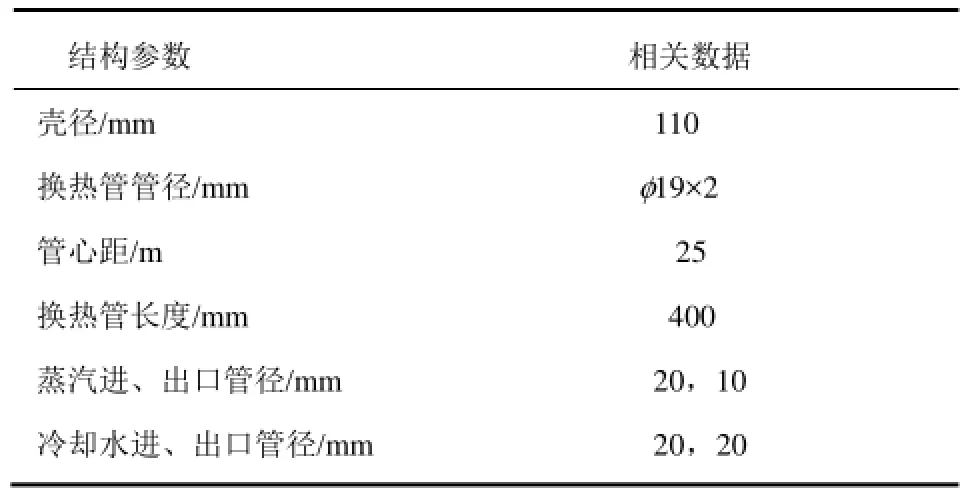

该冷凝器管内入口为过热蒸汽,压力为 1atm (1atm=101325Pa),要求温度从 120℃降至饱和液温度100℃;管外走水,入口温度为20℃。在查阅换热器相关设计手册后[16-17],进行冷凝器的结构设计及校核,完成冷凝器的设计。其结构参数如表 1所示。

表1 管壳式气液分离冷凝器结构参数

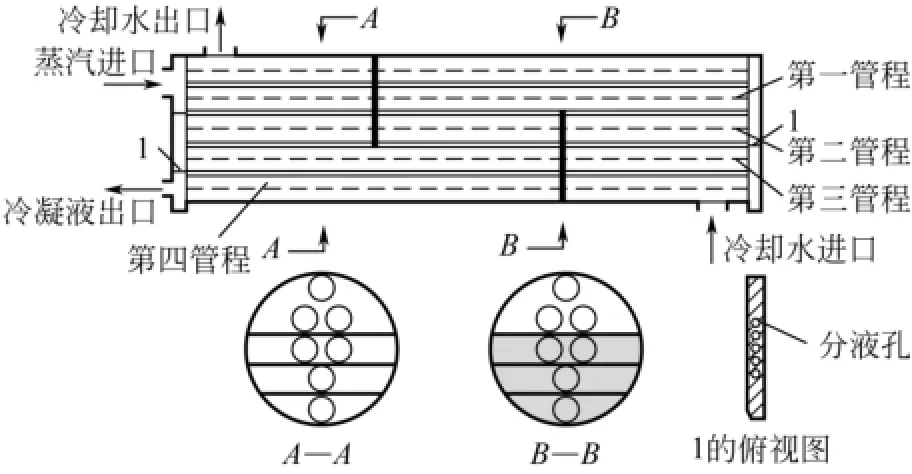

图1为管壳式气液分离冷凝器结构示意图。该凝器为一壳程四管程的弓形折流板换热器,壳程走水,管程走水蒸气,冷、热流体的流动方向相反。冷凝器的壳内依次排列7根换热管,第一管程3根管,第二管程2根管,第三管程1根管,第四管程1根管。这样的管排布置能够降低管内蒸汽流速变化幅度,压力损失小;同时经过分液后管程入口干度接近于 1,换热器整体的温度水平较高。在冷凝器管箱左、右侧的分程隔板上设置有5个直径不同的小孔,每个小孔分别与可以开关的分液管连接,用于凝结液的及时排出和收集,汇总后的凝结液连接到冷凝器出口,出口温度及压力测点之前。当过热蒸汽流经第一管程时,由于冷凝作用产生一定量的汽液混合物,该混合物在进入第二管程前,由于汽液两相密度不同,液相会经右侧分程隔板处的分液小孔进入分液管,此实验过程中将其引出。如果结构设计合理,在保证有效汽液分离的同时,进入第二管程的蒸汽干度会接近于1。同理在经过左侧的分程隔板处也会引出冷凝液,提高了进入第三管程的蒸汽干度。干度增加,将有利于提高换热系数。

图1 管壳式气液分离冷凝器结构

1.2 实验台搭建

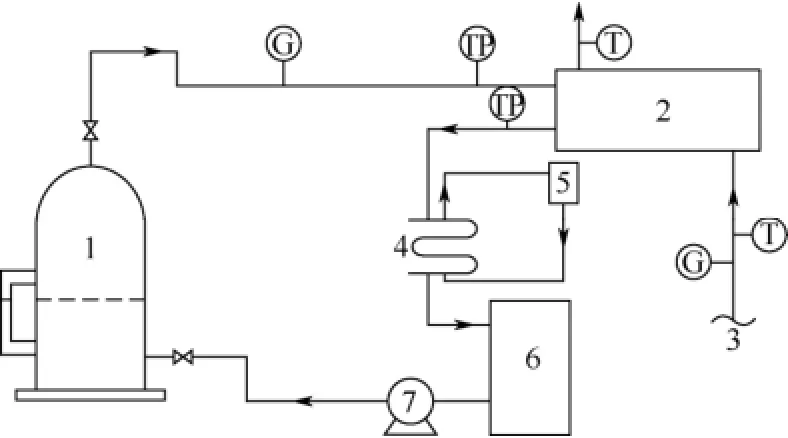

本文设计并搭建了管壳式气液分离冷凝器凝结换热实验台,系统简图如图2所示。该系统主要由蒸汽系统、冷却水系统以及测量系统三部分组成。电加热蒸汽发生器1产生具有一定过热度的蒸汽通过流量计以及压力、温度传感器进入管壳式分液冷凝器2中,经过冷凝以后变成饱和水进入低温恒温槽4,水冷却到设定的温度后进入储液罐6中,再由给水泵7打到蒸汽发生器1中,完成循环。壳侧的冷却水为自来水,通过阀门可以控制进入管壳式分液冷凝器的冷却水流量。其中电蒸汽发生器的额定蒸发量为 30kg/h,额定工作压力 0.7MPa(可调节)。温度的测量采用的是T形热电偶,量程0~200℃,测量精度±0.1℃。压力传感器的量程0~1MPa,测量精度为0.1%FS。流量计采用的涡街流量计,可以在-20~250℃的工作范围内工作,测量精度为0.5%FS。

图2 凝结换热实验系统图

实验开始时不开启分液管,保持冷却水进口温度及流量不变,调整蒸汽进口温度及压力,直至冷凝器出口凝结液为饱和水,此时系统达到稳定状态。读取蒸汽侧及冷却水侧进出口温度及流量,通过计算可以得出传统冷凝器的整体换热系数。然后分别开启不同数目的分液管,通过冷凝器进出口参数的变化可以计算分液冷凝器的换热系数。改变蒸汽温度以及流量,重复上述步骤。前期的实验过程中,开启右侧的分液管后,排出的为气液混合物,开启左侧的分液管,在保证有效的气液分离下,开启的最大数目是3根。这说明右侧分液小孔的孔径相对于此时工况偏大,在分液隔板处的冷凝液不足以形成水封,不能起到“排液阻汽”的作用。所以实验过程中减小了分液孔的直径,观察汽液分离效果以及其他参数的变化。

2 实验结果与分析

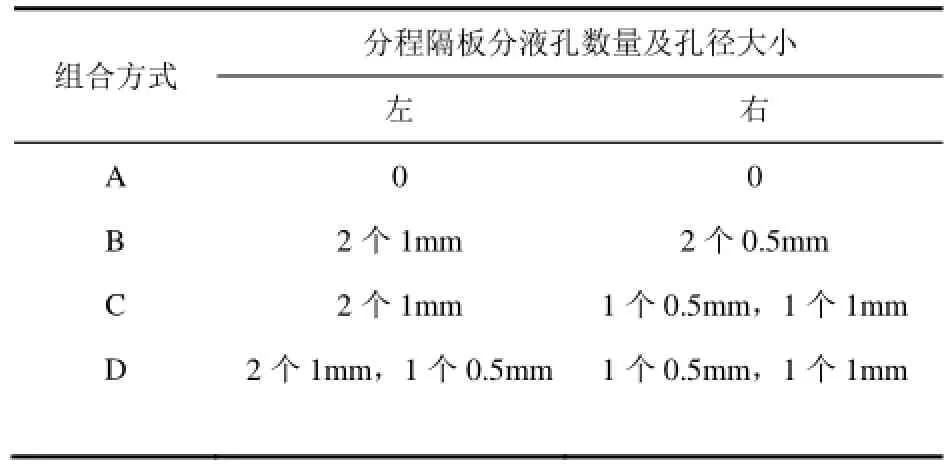

实验过程中为了保证右侧分程隔板分液孔处能够形成有效的液封,将孔径减小至0.5mm和1mm。在这定义不同的分液孔组合方式,即不同孔径和个数的分液孔的组合,即进行具有3种不同分液结构的冷凝器与传统冷凝器的实验对比。如表2所示。

表2 分液孔组合方式

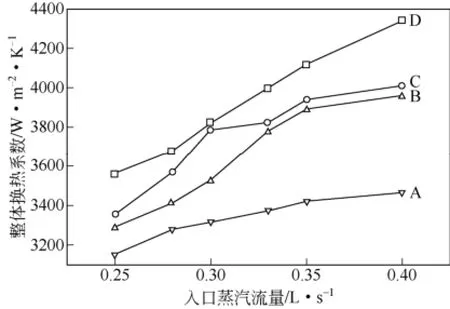

图3、图4、图5是在冷凝器蒸汽进口温度、压力不变以及冷却水侧流量和进口温度不变的情况下入口蒸汽流量变化时,冷凝器整体换热系数、出口冷凝液温度及压力损失与分液孔组合方式之间的关系曲线。由图3可以看出,随着入口蒸汽流量的增加,各种组合方式的换热系数呈现递增的趋势。一方面是因为流量的增加,增大了两相流在管内的扰动;另一方面冷凝过程中产生的冷凝液能够及时地通过分液孔排出,避免了复杂气液两相流流型的形成,使流型保持在过热蒸汽湿壁面或环状流状态,从而减小了换热热阻,提高了换热系数。其中流量为0.4L/s时,B、C、D方式的换热系数分别比A方式的换热系数高14.2%、15.5%和25.1%。可见,带有分液孔的冷凝器比传统的冷凝器换热效果要好。其中B方式开始换热系数增长较快,后期变慢,原因为后期凝结的冷凝液不能够及时地排出,气液两相流流型从环状流过渡到液膜更厚的半环状流或波状流,妨碍了换热系数的增加,所以换成D方式后,换热系数继续增加。

由图4可以看出,每一种组合方式下,冷凝液出口温度都是从100℃逐渐降低的。A方式的降低幅度最小,D方式降低幅度最大。在冷凝的过程中,随着分液孔孔径的增大,能够有效地将冷凝液及时的排出,换热系数增加的同时,冷凝液出口温度必然降低。其中A、B、C、D方式分别降低了1.4℃、2.5℃、2.8℃和3.8℃。

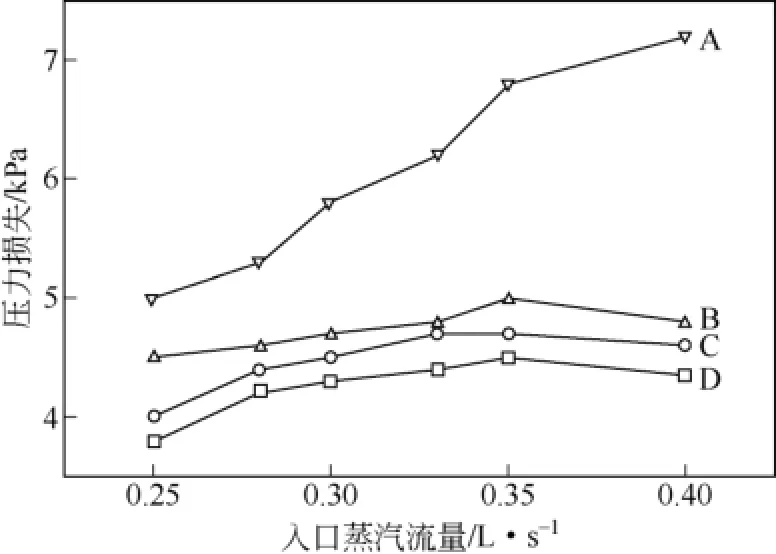

图5描述的是冷凝器管侧进出口两端的压力损失随着入口蒸汽流量变化的曲线。其中A方式的压力损失最大,并且呈现递增的趋势。蒸汽流量变大,蒸汽流速变大,沿程阻力损失变大,同时随着流量增加,管程末端的凝结液越积越多,这样蒸汽进出口的压差就会变大。而 B、C、D方式的压差维持在一个范围波动,压力损失较小。一方面是因为冷凝液的提前排出,减小了沿程损失;另一方面随着冷凝液的排出,为了保持管内工质流量分配的均匀性,换热管数目逐程减少,工质流动过程中引起的压力损失降低。其中D方式的压力损失最小,也就说明D方式中的工质通过气液分离后,有效的降低了管内由于复杂两相流引起的流动失稳,获得了比B、C两种方式更加均匀的流量分配,沿程阻力损失最小。

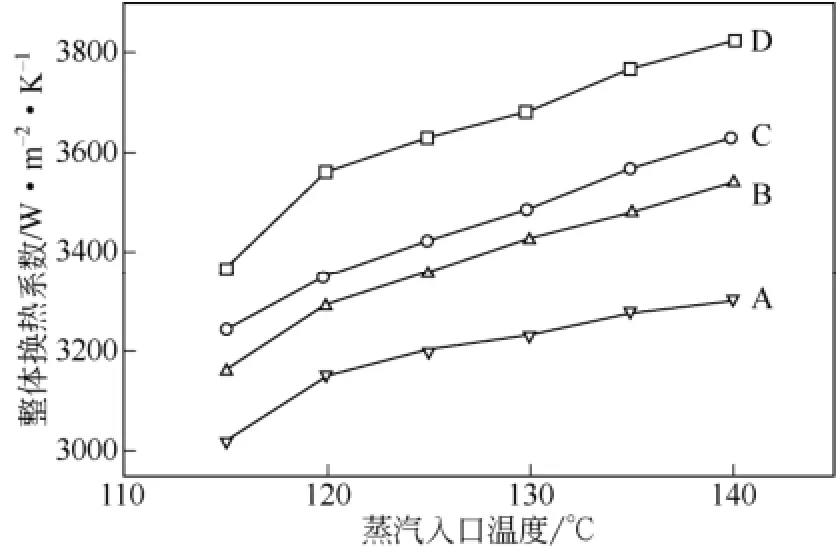

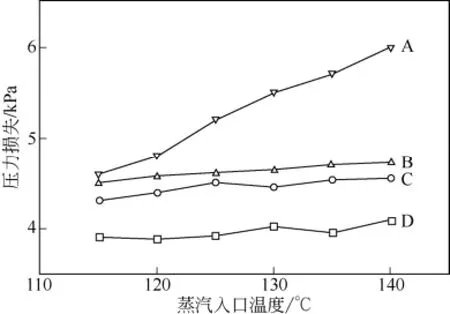

图6、图7、图8是在冷凝器蒸汽进口流量、压力不变以及冷却水侧流量和进口温度不变的情况下,入口蒸汽温度变化时冷凝器整体换热系数、出口冷凝液温度及压力损失与分液孔组合方式之间的关系曲线。由图6中可以看出,随着入口蒸汽温度的升高,冷凝器整体换热系数呈现递增的趋势。B 和C方式较A方式增长斜率要小于D方式的增长斜率。入口蒸汽温度升高,影响了壳侧介质的定性温度,从而影响了和定性温度有关的Re数及Pr数,从而导致壳侧的对流换热系数变大;由于分液孔的设置,冷凝液排出得越及时,管内两相流的流态越趋于稳定,就能够使壁面保持在具有较高换热系数的珠状凝结或薄液膜凝结。其中D方式设置的分液小孔较多,其换热系数是最高的。

图3 换热系数与蒸汽流量变化曲线

图4 出口冷凝液温度与蒸汽流量变化曲线

图5 压力损失与蒸汽流量变化曲线

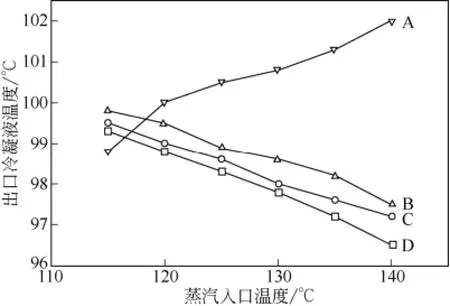

由图7可以看出,随着入口蒸汽温度的升高,A方式的冷凝器出口冷凝液温度呈升高趋势,而B、C、D方式的冷凝器出口冷凝液温度呈下降趋势,且都小于100℃。A方式是传统的冷凝器,当入口温度比设计参数还要高时,冷凝器的冷却能力已经达到最大,所以出口温度呈现递增的趋势。而B、C、D方式由于设置分液小孔,随着图6所示的冷凝器整体换热系数提高,则出口冷凝液温度下降,D方式下降幅度最大至2.8℃,而B、C方式下降幅度至2.3℃、2.5℃。

图6 换热系数与蒸汽温度变化曲线

图7 出口冷凝液温度与蒸汽温度变化曲线

图8 压力损失与蒸汽温度变化曲线

由图8可以看出,对于A方式代表的传统冷凝器,蒸汽温度升高,压力损失增大。主要是因为温度升高后,加快了凝结液与壁面的对流冲刷,也就增大了沿程阻力的损失。而 B、C、D方式由于采用了平行流布置方式,压力损失在小范围内波动,且都小于A方式的压力损失。可见B、C、D方式在增加换热系数的同时,也能够减小管侧压力损失,其中D方式的整体性能最好。

3 结 论

(1)具有分液隔板的冷凝器整体换热系数比传统冷凝器要高。其中在流量为0.4L/s时,具有分液孔结构的冷凝器的换热系数分别比传统冷凝器的换热系数高14.2%、15.5%和25.1%,且具有较小的压力损失。

(2)具有不同分液孔组合的分液冷凝器所表现出的热力性能相似。在测试工况下,右侧具有1 个0.5mm、1个1mm及左侧具有2个1mm、1个0.5mm 的分液孔的结构要优于右侧具有 1个0.5mm、1个1mm及左侧具有2个1mm的分液孔的结构和右侧具有 2个 0.5mm及左侧具有 2个1mm分液孔的结构,所以不同工况存在着分液孔的最佳组合方式。

参 考 文 献

[1] 支浩,汤慧萍,朱纪磊. 换热器的研究发展现状[J]. 化工进展,2009,28(s1):338-342.

[2] BRUCE Tilton, ROBERT Sigal, UMESH Ratnam. Designing and rating process heat exchanges[J]. Chemical Processing,1998,61(4): 65-76.

[3] 王扬君,邓先和,李志武. 旋流片支撑缩放管管束的复合强化传热[J]. 化工学报,2007,58(9):2190-2193.

[4] 刑峰,谢剑,徐进良. 插入圆柱状丝网管对单相对流传热的强化[J]. 化工学报,2014,65(8):2954-2962.

[5] 张剑飞,李斌,黄文江,等. 螺旋折流板换热器流动与换热特性的试验分析[J]. 工程热物理学报,2009,30(1):147-149.

[6] HAJAL J E,THOME J R,CAVALLINI A. Condensation in horizontal Tubes (I):Two–phase flow pattern map[J]. International Journal of Heat Mass Transfer,2003,46:3349-3363.

[7] CAVALLINI A,DEL COL D,DORETTI L,et al. Heat transfer and pressure drop during condensation of refrigerants inside horizontal enhanced tubes[J]. International Journal of Refrigeration,2000,23 (1):4-25.

[8] 徐慧强,孙秋南,谷海峰,等. 水平管内含空气蒸汽流动冷凝局部换热特性[J]. 化工学报,2015,66(7):2456-2463.

[9] 李书磊,蔡伟华,李凤臣. 水平管内汽液两相流流型及换热特性数值模拟[J]. 哈尔滨工业大学学报,2014,46(8):57-64.

[10] 陈宏霞,徐进良,李子衿,等. 新型外分液结构调控水平管间歇流流型[J]. 化工学报,2012,63(11):3470-3477.

[11] 彭晓峰,吴迪,张扬. 高性能冷凝器技术原理与实践[J]. 化工进展,2007,26(1):97-104.

[12] CHEN Y,HUA N,DENG L S. Performances of a split-type air conditioner employing a condenser with liquid-vapor separation baffles [J]. International Journal of Refrigeration,2012,35(2): 278-289.

[13] 陈雪清,陈颖,莫松平. 含分液小孔气液分离器冷态实验研究[J].工程热物理学报,2014,35(2):333-337.

[14] 郑文贤,陈颖,钟天明,等. 分液隔板结构对分液冷凝系统性能的影响[J].制冷学报,2013,34(6):22-28.

[15] 刘再冲,陈颖,莫松平,等. 多孔泡沫镍分液隔板的气液分离性能研究[J]. 工程热物理学报,2015,36(2):383-387.

[16] 钱颂文. 换热器设计手册[M]. 北京:化学工业出版社,2002.

[17] 董其武,张垚. 石油化工设备设计选用手册-换热器[M]. 北京:化学工业出版社,2008.

Experimental study of shell and tube condenser with middle liquid separation structure

LI Liantao,ZHU Kai,LIU Shengchun,WANG Huafeng

(Tianjin Key Laboratory of Refrigeration Technology,Tianjin University of Commerce,Tianjin 300134,China)

Abstract:As to condensation in tube,the technology initiatives of the “short-tube effect” theory to maintain a relatively higher heat transfer coefficient are making intermediate separation of the liquid,and changing the flow regimes of gas-liquid flow,in order to keep the steam in the heat exchange tube at the inlet section at a high-efficient heat transfer state. Combined with the structure of traditional condenser,a horizontal-water cooling shell and tube condenser with liquid separation structure was designed for experimental study in this paper. Heat transfer effect was observed by different diameters and numbers of liquid separation pipes arranged at pass partition plate of condenser. The results were compared to the traditional condenser with respect to the overall heat transfer coefficient,outlet condensate temperature and pressure loss. It was shown that the condensers with different diameters and numbers of liquid separation pipes have similar thermal performance. The overall heat transfer coefficient of condensers with different diameters and numbers of liquid separation pipes is higher than that of the traditional condenser. The outlet condensate temperature is lower than that of the traditional condenser and has lower pressure loss. The condenser with liquid separation pipes with the diameter of 0.5mm and 1mm at right side and the pipes with the diameter of 1mm,0.5mm at left side has a better comprehensive heat transfer performance under the test conditions.

Key words:short-tube effect;gas-liquid flow;separation;liquid separation pipes;shell and tube condenser;heat transfer

中图分类号:TK 124

文献标志码:A

文章编号:1000-6613(2016)05-1332-06

DOI:10.16085/j.issn.1000-6613.2016.05.011

收稿日期:2015-11-09;修改稿日期:2015-12-07。

基金项目:国家863科技支撑计划项目(2012AA053001)。