利用氢气分离膜降低乙烯深冷系统制冷压缩机的功耗

周天宇,阮雪华,陈博,张元夫,肖武,贺高红(大连理工大学膜科学与技术研究开发中心,辽宁 大连 116024)

应用技术

利用氢气分离膜降低乙烯深冷系统制冷压缩机的功耗

周天宇,阮雪华,陈博,张元夫,肖武,贺高红

(大连理工大学膜科学与技术研究开发中心,辽宁 大连 116024)

摘要:针对传统乙烯过程中深冷脱氢工艺冷凝温度低、能耗大的问题,基于某800 kt/a乙烯的裂解气脱氢装置,提出了两级膜与深冷耦合回收乙烯裂解气中氢气的流程,利用UniSim Design软件对新流程进行了模拟分析,确定了两级膜面积分别为28000m2和10110m2。由于第一级膜分离装置回收了裂解气中的部分氢气,显著地减少了深冷系统中制冷压缩机的功耗和脱甲烷塔塔顶的乙烯损失,新流程深冷系统的制冷压缩机功耗为39496 kW,比原流程减少了8996kW,乙烯损失率由1.29%降低到0.46%。第二级膜分离装置实现了氢气回收的高纯度(99 %)和高回收率(98.52%),获得的氢气产品可以直接并入氢网或用于对氢气浓度要求较高的加氢裂化装置中。

关键词:氢气分离膜;乙烯裂解气;计算机模拟;节能;优化设计

第一作者:周天宇(1991—),男,硕士研究生,主要研究气体膜分离。

联系人:贺高红,教授,博士生导师,主要研究膜科学与技术、生物医学工程。E-mail hgaohong@dlut.edu.cn。

乙烯产能标志着一个国家石油化工发展的整体水平[1]。2014年,中国乙烯产能达到2056万吨/年,世界上仅次于美国,位列第二位[2],但是乙烯生产过程中一直存在效率较低、能耗过大等问题。因此,乙烯工业仍有较大的改进空间,可以通过改进生产技术等手段提高效率、降低能耗,其中之一就是深冷脱氢工艺的改进[3-4]。

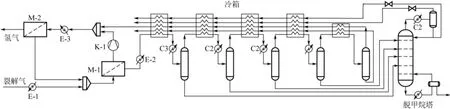

图1是深冷脱氢和脱甲烷塔的工艺流程,乙烯裂解气从裂解炉出来经过预处理后进入深冷系统,深冷分离工艺由丙烯制冷系统提供-40℃以上各温度级的冷量,乙烯制冷系统提供-102~-40℃各温度级的冷量[5]。由于深冷分离工艺所需冷凝温度低,冷剂品位高,整个工艺流程的能量消耗大,脱甲烷塔进料预冷和脱甲烷塔操作的冷冻功率消耗约占深冷分离系统全部冷冻功率消耗的50%[6]。裂解气中不凝气的分压高,是导致预冷能耗高的一个重要因素,而其中氢气占了不凝气的大部分。因此,乙烯工业需要一种耗能低、操作方便、分离效率高的从乙烯裂解气中分离氢气的方法。

近年来,氢气的分离和纯化技术获得了迅速的发展,主要分为变压吸附法[7]、深冷分离法[8]和膜分离法[9]。其中变压吸附法工艺成熟,能够生产出高纯度水平的氢气,氢气纯度可达99.99%,但存在氢气回收率低的问题。深冷分离可对大量氢气和含氢尾气进行净化,生产的氢气纯度较低,约为90%,且存在投资高、能耗高的问题[10]。膜分离法作为新的分离、净化和浓缩技术,具有处理量大、操作简单、投资低、能耗低、环境友好等诸多优点[11-13],已经在石化行业广泛应用,并且占有非常重要的地位,为石化领域在节能、环保方面做出了巨大贡献[14-15]。利用氢气分离膜分离乙烯裂解气中的氢气,可以显著地减少制冷负荷,降低制冷压缩机的能耗[16],对节约资源、提高能源的利用效率、发展循环经济具有十分重要的意义。

因此,本文提出两级膜与深冷耦合回收乙烯裂解气中氢气的流程,乙烯裂解气进入第一级氢气分离膜回收部分氢气后进入深冷系统,由于进入深冷系统的裂解气中不凝气分压降低,深冷系统处理的裂解气流量减少,因此可以降低制冷压缩机的功耗。从深冷系统出来的粗氢进入第二级氢气分离膜,即可获得高纯度,高回收率的氢气产品。

图1 深冷脱氢和脱甲烷塔工艺流程示意图

1 膜与深冷耦合分离乙烯裂解气中氢气流程的设计基础

1.1 氢气分离膜的选择和参数

目前分离氢气的聚合物膜主要有聚酰亚胺和聚砜类高分子中空纤维膜。聚酰亚胺膜在选择性及渗透量上都比聚砜膜优越,膜分离回收氢气优先选择聚酰亚胺膜[17]。为保证较高的氢气回收率和较低的分离消耗,本文选用聚酰亚胺中空纤维膜分离乙烯裂解气中的氢气,其具体性质见表1。

表1 气体分子在聚酰亚胺氢气分离膜中的选择性和渗透速率

1.2 氢气分离膜的数值计算方法

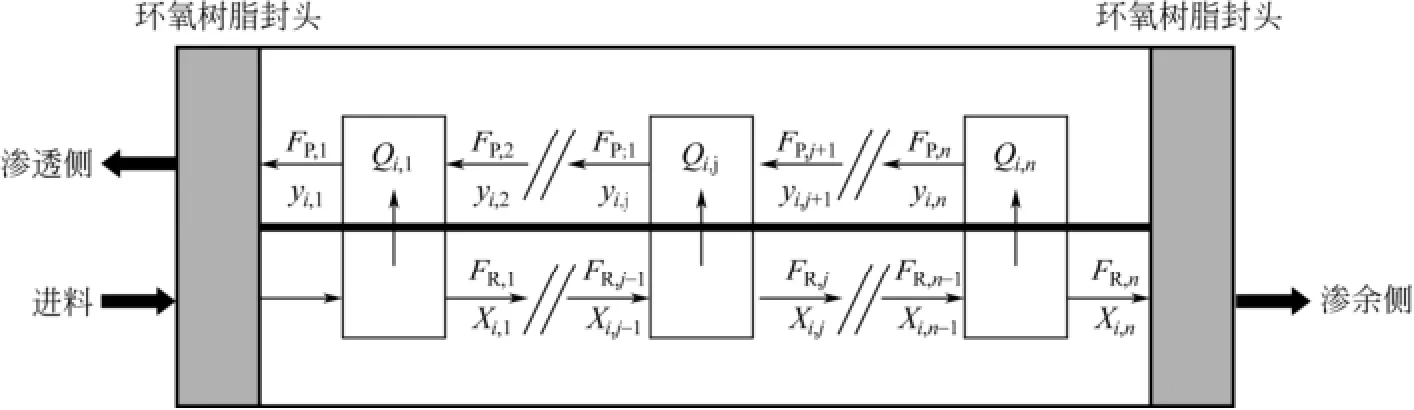

如图2所示,中空纤维膜分离器可以视为由n级膜微单元组成的多段串联模型[18]。多段串联模型能很好地描述由于传质作用在中空纤维膜组件渗透侧和渗余侧引起的气体组成和通量的变化情况[19],该膜组件采用外压式,即高压进料气在中空纤维的外侧流过。

1.3 过程优化的基础数据

在乙烯工业中,不同乙烯原料对应的裂解气中氢气含量不同,以石脑油为原料的乙烯裂解气中氢气体积分数为15%左右,以乙烷为原料的乙烯裂解气中氢气体积分数可达到30%以上,后者用氢气分离膜分离氢气时膜两侧推动力较大,在相同膜面积下回收氢气效果显著,经济效益较前者更为突出。因此,本文针对某800kt/a以乙烷为裂解原料的乙烯装置进行分析,该厂副产粗氢浓度为95.51%,回收率为98.46%。乙烯裂解装置副产的氢气除了一部分用于碳三加氢、汽油加氢、全密度反应器等系统,其余全部送到炼油厂[20]。氢气纯度不同对加氢装置能耗有较大影响,在其他条件不变的情况下,采用高纯度新氢对加氢装置的能耗和投资都是有利的[21]。因此,本文对回收氢气的设计要求为氢气产品浓度达到99%以上。

图2 采用逆流形式的中空纤维膜多段串联模型示意图

图3 氢气分离膜与深冷耦合的示意图

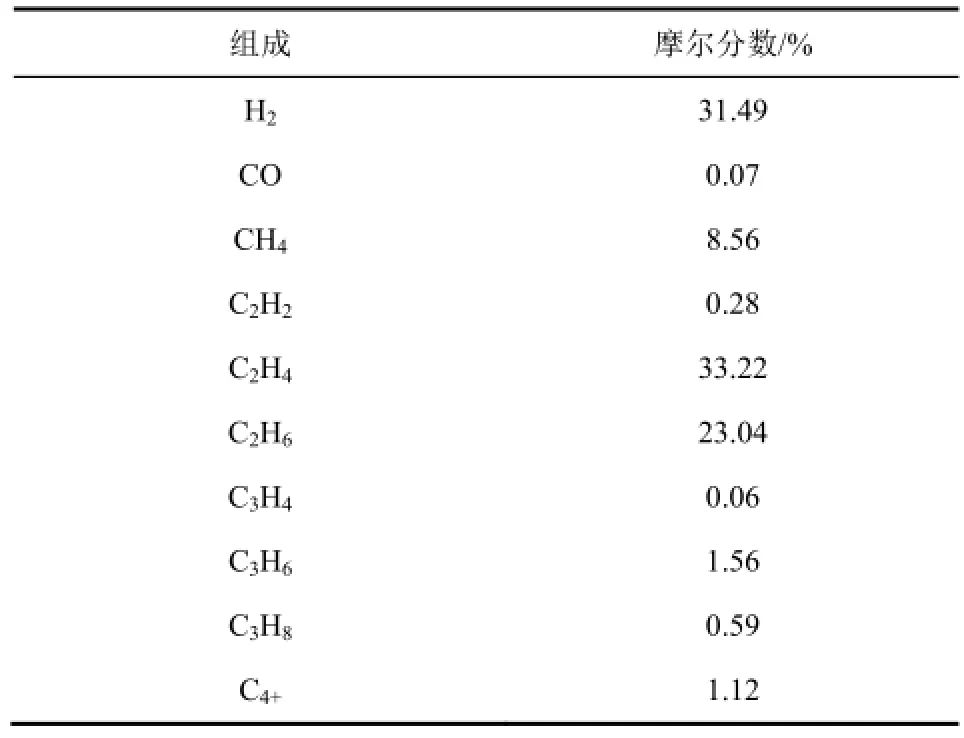

乙烯裂解气的组成如表2所示,乙烯裂解气从裂解炉出来经过预处理后温度和压力分别为 15℃和 3610kPa。在膜分离过程中,进料压力和渗透侧压力之比一般取5~15之间[22],在本文中跨膜压力比取为10。

膜与深冷耦合分离乙烯裂解气中氢气流程的主要设备为压缩机和氢气分离膜。压缩机价格按照5000元/kW电机功率估算,折旧周期为15年。聚酰亚胺氢气分离膜的经济性参数由厂商提供,价格为1400元/m2,折旧周期为5年。根据国内石化企业的公用工程价格,分离过程中消耗的电价格为0.68元/(kW·h),循环水价格为0.22元/t。

表2 乙烯裂解气的组成

2 膜与深冷耦合分离乙烯裂解气中氢气流程的设计优化

2.1 膜与深冷耦合流程

图3是本文设计的膜与深冷耦合分离乙烯裂解气中氢气的示意图。流程中,乙烯裂解气经过膜前预热器后进入第一级膜分离器(M-1)回收部分H2后,渗余侧气体进入深冷系统,渗透侧气体经压缩机(K-1)进一步压缩后,与深冷系统出来的粗氢混合后进入第二级膜分离器(M-2),其渗余侧与乙烯裂解气混合后作为第一级膜分离器的进料,在第二级膜分离器的渗透侧即可获得较高纯度的 H2产品。

2.2 膜与深冷耦合流程参数的优化

在深冷脱氢和脱甲烷塔工艺中,甲烷/氢的比值直接影响脱甲烷塔的乙烯收率。甲烷/氢比值越大,塔顶尾气中乙烯损失越小,乙烯的收率越高。相反,裂解气中氢气含量越多,甲烷/氢的比值越小,就必然损失更多的乙烯和乙烷,以满足塔顶露点的要求,因此导致乙烯收率降低[23]。本文乙烯裂解气中甲烷/氢的比值为0.27,原流程脱甲烷塔塔顶乙烯损失率较高,为1.29%。通过第一级氢气分离膜回收裂解气中的部分氢气后再进入深冷系统,不仅可以减少制冷压缩机处理的裂解气量,并且可以使得裂解气中甲烷/氢的比值增大。如图4所示,随着第一级膜面积A1的增大,进入深冷系统H2的浓度降低,甲烷/氢的比值增大。在氢气分离膜与深冷耦合分离氢气系统中,通过调节第一级膜面积A1控制进入深冷系统H2的浓度和甲烷/氢的比值;通过调节第二级膜的面积A2使得H2产品的浓度达到99%。

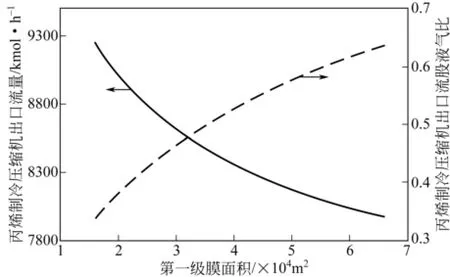

图5为丙烯制冷压缩机和乙烯制冷压缩机的功耗随着进入深冷系统中H2浓度的变化情况,由于第一级氢气分离膜装置回收了部分H2,导致裂解气中不凝气的分压降低,深冷系统处理的裂解气流量减少,因而使得制冷压缩机的功耗降低。其中丙烯制冷压缩机功耗降低的趋势比乙烯制冷压缩机功耗降低的趋势略缓,这主要是因为随着第一级氢气分离膜的增大,尽管进入深冷系统的裂解气流量减少,但由于裂解气中的不凝气分压下降,裂解气的露点升高,液气比增大,如图6所示,而裂解气的液化要吸收大量的冷量,因此丙烯压缩机功耗降低的趋势略缓。

在此基础上,进行了氢气分离膜与深冷耦合分离乙烯裂解气流程的经济效益分析,图7为进入深冷系统 H2浓度对制冷压缩机年操作费用和年新增膜分离设备投资费用(新增设备投资费用与折旧系数的乘积)的影响。随着进入深冷系统H2浓度的降低,制冷压缩机功耗降低,进而压缩机年操作费用降低,同时,第一级膜面积增加,使得年新增设备投资费用增大。

图4 第一级膜面积A1对进入深冷系统H2浓度以及nCH4∶nH2的影响

图5 进入深冷系统H2浓度对制冷压缩机功耗的影响

图6 第一级膜面积对丙烯制冷压缩机出口流股流量和液化率的影响

图7 进入深冷系统H2浓度对压缩机年操作费用和年新增设备投资费用的影响

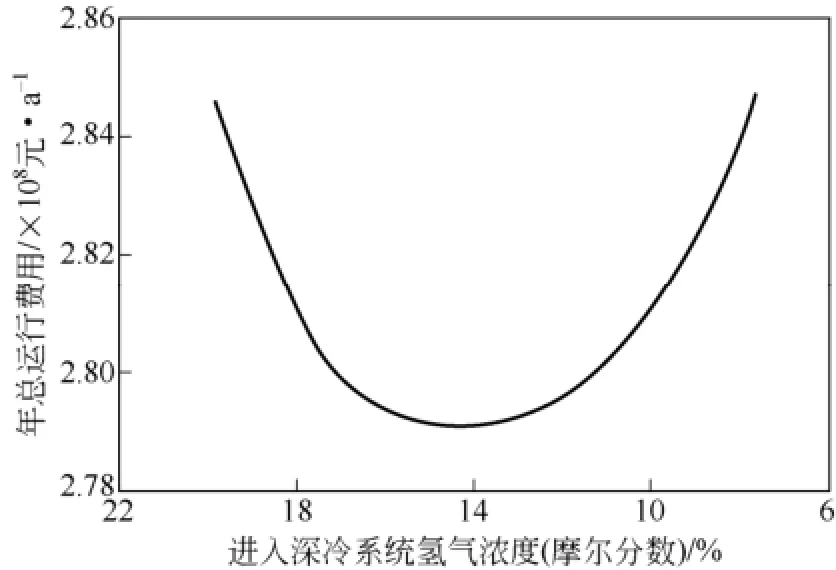

图8为进入深冷系统H2浓度对年总运行费用(年操作费用和年新增设备投资费用之和)的影响,随着进入深冷系统H2浓度的降低,年总运行费用呈现先减小后增大的趋势。这主要是因为,当进入深冷系统的H2浓度从18%降到14.75%时,制冷压缩机年操作费用下降趋势显著,年新增设备投资费用上升趋势缓慢,因此年总运行费用减少;当进入深冷系统的H2浓度从14.75%降到8%时,膜两侧推动力减小,需要大幅度地增加膜面积才能透过更多的氢气,此时年新增设备投资费用上升趋势显著,因此年总运行费用增加。从图8可以看出,当进入深冷系统的H2浓度为14.75%时,年总运行费用最小,结合图 4,此时对应的第一级膜装置的膜面积为28000 m2,第二级膜装置的膜面积为10110m2。

图8 进入深冷系统H2浓度对年总运行费用的影响

在一级膜的面积为28000m2、二级膜的面积为10110m2的条件下,通过模拟计算,膜与深冷耦合分离乙烯裂解气中氢气流程的丙烯压缩机功耗为27263kW,乙烯压缩机功耗为12233kW,制冷压缩机总功耗为 39496kW,比原深冷分离工艺可节约8996kW 的制冷压缩机功耗。氢气产品回收率为98.52%,浓度为99%。

考虑到在实际生产中乙烯裂解气组成经常发生变化,该流程需要通过增开或关闭膜组件改变膜面积以适应裂解气组成的波动。例如,当裂解气中氢气体积分数为 35%时,需调节一级膜面积为30900m2,二级膜的面积为11000m2;当裂解气中氢气体积分数为 27%时,需调节一级膜面积为23500m2,二级膜的面积为8600m2。其调节幅度均在设计裕量之内,因此,当裂解气中氢气体积分数波动小于15%时,该流程同样适用。

3 结 论

本文针对某800kt/a乙烯的裂解气脱氢装置,建立了两级氢气分离膜与深冷耦合分离乙烯裂解气中氢气的工艺流程,并对流程进行了参数优化,减少了制冷压缩机的功耗,提高了氢气产品的浓度和回收率。

当一级膜的面积为28000m2、二级膜的面积为10110m2时,该流程总运行费用最小,此时流程制冷压缩机总功耗为 39496kW,比原工艺节约8996kW 的制冷压缩机功耗,总运行费用比原工艺减少920万元/年。氢气产品回收率由98.46%提高到98.52%,浓度由95.51%提高到99 %,脱甲烷塔塔顶的乙烯损失率由1.29%降低到 0.46%,获得的氢气产品可以并入氢网或用于对氢气浓度要求较高的加氢裂化当中,为实际生产提供了一定的指导意义。

参 考 文 献

[1] 王子宗. 乙烯装置分离技术及国产化研究开发进展[J]. 化工进展,2014,33(3):523-537.

[2] 徐海丰,朱和. 2014年世界乙烯行业发展现状与趋势[J]. 国际石油经济,2015(4):46-50,88,110-111.

[3] 刘方涛. 我国乙烯工业现状及发展前景[J]. 化学工业,2010,28 (1):1-4.

[4] 虞琛平,顾祥柏,耿志强. 基于 EPI的乙烯行业效率分析[J]. 化工学报,2012,63(9):2931-2935.

[5] 王松汉. 乙烯装置技术与运行[M]. 北京:中国石化出版社,2009 : 543-548.

[6] 王松汉. 乙烯装置技术与运行[M]. 北京:中国石化出版社,2009: 603.

[7] YANG S I,CHOI D Y,JANG S C,et al. Hydrogen separation by multi-bed pressure swing adsorption of synthesis gas[J]. Adsorption,2008,14(4/5):583-590.

[8] HINCHLIFFE A,PORTER K. A comparison of membrane separation and distillation[J]. Chemical Engineering Research and Design,2000,78(2):255-268.

[9] CHUNG T S,SHAO L,TIN P S. Surface modification of polyimide membranes by diamines for H2and CO2separation[J]. Macromolecular Rapid Communications,2006,27(13):998-1003.

[10] 葛静,张沛龙,杨大稳,等. 氢气净化方法分析比较[J]. 气体分离,2012(1):29-32.

[11] SCOTT K. Handbook of industrial membranes[M]. Amsterdam: Elsevier,1995.

[12] PERRY J D,NAGAI K,KOROS W J. Polymer membranes for hydrogen separations[J]. MRS Bulletin,2006,31(10):745-749.

[13] HENLEY E J,SEADER J D,ROPER D K. Separation process principles[M]. New York:Wiley,2011.

[14] SEO Y,KIM S,HONG S U. Highly selective polymeric membranes for gas separation[J]. Polymer,2006,47(13): 4501-4504.

[15] 孟兆伟,张锋镝,任少科,等. 气体分离膜的发展历程[J]. 低温与特气,2014,,32(5):1-4,9.

[16] BERNARDO P,CRISCUOLI A,CLARIZIA G,et al. Applications of membrane unit operations in ethylene process[J]. Clean Technologies And Environmental policy,2004,6(2): 78-95.

[17] 李可彬,李玉凤,李可根,等. 膜分离技术在H2回收中的应用[J].四川理工学院学报(自然科学版),2012(5):11-14.

[18] COKER D, FREEMAN B, FLEMING G. Modeling multicomponent gas separation using hollow-fiber membrane contactors[J]. AIChE Journal,1998,44(6):1289-1302.

[19] KATOH T,TOKUMURA M,YOSHIKAWA H,et al. Dynamic simulation of multicomponent gas separation by hollow-fiber membrane module:nonideal mixing flows in permeate and residue sides using the tanks-in-series model[J]. Separation and Purification Technology,2011,76(3):362-372.

[20] 刘辉. 氢气回收和净化系统的优化[J]. 乙烯工业,2009,21(4): 21-25,19.

[21] 张帆. 常规加氢精制装置采用不同纯度氢气的方案对比[J]. 炼油技术与工程,2010(8):8-10.

[22] BAKER R W. Membrane technology and applications[M]. Second Edition. New York:Wiley,2004:1-14.

[23] 任立新,花建忠. 脱甲烷塔系统改扩建前后的运行状况分析[J].乙烯工业,2004,16(2):38-42,76.

Reducing refrigeration compressor power in chilling process of ethylene plant by using hydrogen separation membrane

ZHOU Tianyu,RUAN Xuehua,CHEN Bo,ZHANG Yuanfu,XIAO Wu,HE Gaohong

(Membrane Science and Technology R&D Center,Dalian University of Technology,Dalian 116024,Liaoning,China)

Abstract:The chilling process of traditional ethylene process has several disadvantages,including low condensation temperature,which requires significant amount of energy. To recover hydrogen from an ethylene plant of 800 kt/a,a hybrid process combining two-stage hydrogen separation membrane and cryogenics was proposed. Based on simulation and optimization with the UniSim Design software,the optimal conditions of this membrane system were identified,i.e,membrane areas in two stages were 28000m2and 10110m2,respectively. In conclusion,refrigeration compressor power and ethylene loss were significantly decreased because part of hydrogen was recovered by the first-stage membrane system. The compressor power in the chilling process was 39496kW,8996kW lower than that in the traditional process. The ethylene loss of demethanizer overhead decreased from 1.29% to 0.46%. H2product with high concentration (99%) and high recovery (98.52%) was achieved through the second-stage membrane system,which could merge into hydrogen network directly or be used for hydrocracking with higher demand for hydrogen concentration.

Key words:hydrogen separation membrane;ethylene cracked gas;computer simulation;energy conservation;optimal design

中图分类号:TQ 083.4

文献标志码:A

文章编号:1000-6613(2015)06-1555-06

DOI:10.16085/j.issn.1000-6613.2016.05.044

收稿日期:2015-09-01;修改稿日期:2015-09-14。

基金项目:国家自然科学基金(21206014,21125628)及中央高校基本科研业务费专项资金项目(DUT14LAB14)。