GH4169合金主要塑性加工技术的研究进展

程 明,叶能永,张士宏

(中国科学院金属研究所,辽宁沈阳110016)

GH4169合金主要塑性加工技术的研究进展

程 明,叶能永,张士宏

(中国科学院金属研究所,辽宁沈阳110016)

摘 要:简要介绍了近年来GH4169合金挤压、模锻和轧制等主要塑性加工技术研究现状,总结归纳了GH4169合金在不同成形方式下的变形规律及其成形问题与优化措施。目前,GH4169合金的塑性加工技术得到了长足发展,正朝着晶粒细小、组织均匀、构件尺寸精密化的方向发展。但同时也存在一些问题有待进一步研究,诸如缺乏对冷、热变形后残余应力分布规律以及残余应力释放过程中构件尺寸变化规律等的认识;在组织控制方面,缺少有关δ相含量及其形貌与再结晶程度之间关系的定量描述。

关键词:GH4169;挤压;锻造;冷轧;组织

第一作者:程 明,男,1976年生,副研究员,硕士生导师

1 前 言

GH4169合金(Inconel 718)是一种 Fe-Ni-Cr基沉淀强化型的变形高温合金[1]。在-253~650℃之间具有良好的屈服强度、抗拉强度、持久强度,同时具有良好的抗腐蚀、抗辐照、热加工及焊接性能,因而被广泛用于航空、航天、化工、能源等领域[2]。GH4169合金以体心立方结构γ″相(Ni3Nb)作为强化相,以面心立方结构γ′相(Ni3(Al,Ti))作为辅助强化相,而 δ相(Ni3Nb)则作为γ″相的平衡相存在,适量的δ相可消除合金的缺口敏感性,减小应力集中,也可在热加工或热处理过程中起到钉扎晶界,阻碍其迁移,实现晶粒细化的作用。晶粒尺寸和析出相含量对GH4169合金的力学、疲劳及蠕变性能均有重要影响。合金疲劳强度随晶粒尺寸的增加而降低,但是蠕变性能则随晶粒尺寸的增加和δ相的析出而有所提高。Du和Deng等[3-5]研究了细晶(10μm)和粗晶(90μm)对Inconel 718合金的力学和高周疲劳性能的影响,研究结果表明随着晶粒尺寸的减小,合金屈服强度和抗拉强度增大,细晶合金的强度约为粗晶合金强度的1.1倍;并且在相同循环次数(107)下,细晶合金的疲劳强度是粗晶合金疲劳强度的1.6倍。因此,晶粒细化有助于GH4169合金强度和疲劳性能的提高。为此,美国Allied-Signal公司针对δ相对晶界的钉扎作用提出了δ相时效处理工艺(DP工艺),即在热加工前预析出一定量的δ相,在热变形过程中阻碍晶粒长大、实现晶粒细化的目的。此外,δ相对合金强度的提高也有促进作用。作者最新的研究表明,在室温条件下,δ相含量与屈服强度提高幅度之间存在一定的线性关系,即δ相对GH4169合金屈服强度提高的贡献随其含量的增加而增大,但提高的幅度有限。

高温条件下,GH4169合金的微观组织和相析出对其热加工工艺十分敏感,工艺参数控制不当容易形成粗晶、混晶或魏氏体组织[6-7]。因此,针对GH416合金塑性加工(包括挤压、锻造、轧制)过程中微观组织和相含量的控制一直是国内外研究的热点。本文主要从挤压、模锻和轧制3个方面介绍目前国内外GH4169合金盘类、叶片类、棒材、管材以及板材[8-10]的研究现状,阐述不同塑性加工方式下存在的问题及解决措施。

2 挤压技术

挤压是一种将金属材料放入模具型腔中,在一定压力和速度下迫使金属产生流动,获得所需截面形状和尺寸的成形技术。由于材料在挤压过程中受到三向压应力,其塑性变形能力可以得到充分发挥,零件的综合性能和表面质量好,因而挤压技术可用于一些低塑性难变形金属、合金管材、棒材和型材的制备。由于GH4169合金在变形过程中存在变形抗力大、高温下塑性成形温度区间窄的特点,以往对合金管材的加工多采用坯料→钻孔→内孔精磨→外表面抛光→多道次冷轧→探伤→性能检测的工艺流程。由于采用了钻孔方式,合金管材的生产效率低下、材料浪费十分严重。近年来,作者研究团队通过近等温挤压和特殊润滑技术成功制备了GH4169合金管坯,用挤压代替了传统的钻孔,结合GJ35特殊润滑制备出了GH416合金精密管材[11]。与传统的GH4169合金管材成形方式相比,生产效率可提高2倍以上,而生产成本可降低50%,并且在挤压变形后,管材的组织更加致密,性能更加优越。目前,此类管材已用于航天领域。随着计算机技术的发展,有限元法被广泛用于塑性成形领域。针对GH4169合金的挤压工艺,王珏等[12]利用MSC.Superform讨论了不同挤压参数对合金管坯正挤压过程的影响,认为在挤压速度100mm/s,模角20~30°,坯料温度1 040~1 050℃条件下可制备出外径108mm/内径82mm的管坯。此外,作者认为模具对坯料有激冷作用,为了保证挤压管材的组织均匀性,挤压前需要将模具根据成形温度加热到350~500℃[13]。林好转等[14]研究了挤压速度和模具锥角对坯料成形过程中温度的影响,结果表明当挤压速度为60mm/s时,坯料温度会因变形热而升高80℃左右;当挤压速度降低至1mm/s时,坯料温度则会因外表面长时间与模具接触而降低80℃左右。同样,增大模具锥角也会减小坯料的升温幅度,当锥角从45°增大到90°时,坯料温升从84℃减小到53℃。同样的变化趋势也发生在型材的挤压制备过程中。文永洪等[15]经过对GH4169合金L形截面型材挤压过程的分析发现,挤压速度不仅对挤压力有显著影响,而且对坯料温升也有很大作用,挤压速度、坯料初始温度、模具温度三者,对坯料温升的影响顺序为:挤压速度>坯料初始温度>模具温度,不同挤压工艺参数对L形型材挤压力和温升的影响如表1所示,经过工艺优化,在挤压速度50mm/s、坯料初始温度1 060℃和模具温度450℃的条件下对型材进行挤压时,可实现较小的温升和挤压力。

表1 挤压工艺参数对温升和挤压力的影响[15]Table 1 Effects of processing parameters on the temperature rising and extrusion force[15]

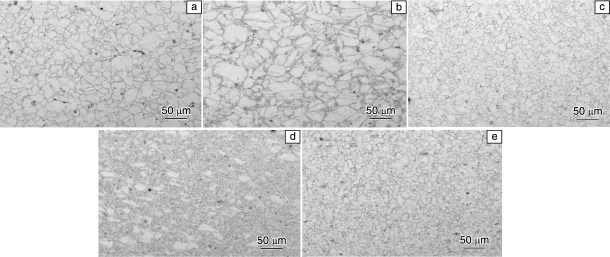

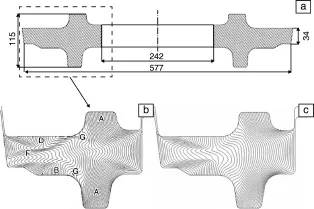

另外,挤压技术还可用于GH4169合金叶片的制坯工序。叶片制坯过程中,除了要保证其基本外形外,对不同部位的流线分布、晶粒尺寸等要求更高。然而,受限于GH4169合金对热加工工艺参数的敏感性,叶片挤压制坯过程中很容易出现粗晶、混晶等现象,影响叶片的最终性能。为此,齐广霞等[16]利用Deform软件耦合了变形-传热-组织演变,考察了不同压下量和变形速率下叶片挤压过程中再结晶机制的变化,结果表明当压下变形量小于6%时,由于未达到合金动态再结晶的临界应变,叶片变形区域以静态再结晶和亚动态再结晶为主,晶粒细化作用不明显;当压下变形量大于12%时,变形区域则以动态再结晶为主,晶粒尺寸明显减小,并且随着变形速率的减小,动态再结晶发生的程度越高,晶粒的细化效果越明显。刘敏等[17]分析了某型号九级叶片挤压制坯的微观组织变化,如图1所示。研究结果表明在坯料1 020℃、模具温度为200℃、挤压速度为60mm/s条件下叶身部位经过凹模剧烈变形后发生了完全动态再结晶,其晶粒尺寸可达到14.5μm;而榫头部位由于变形程度相对较低,发生动态再结晶的程度相对较小,晶粒细化程度相对较低,其晶粒尺寸为29.3μm。但是,适当提高挤压温度可减小各区域金属流动速度的差异,使得叶片挤后温度的分布更加均匀,减小温度对再结晶程度的影响。经过对制坯工艺的优化,最终GH4169合金叶片制坯工艺的优化工艺参数为:始锻温度1 020℃,摩擦系数0.12,挤压速度30mm/s[18]。

图1 某型号挤压的叶片坯料不同部位的微观组织[17]:(a)榫头变形区,(b)榫头难变形区,(c)圆角靠近榫头处,(d)圆角靠近叶身处,(e)叶身处Fig.1 Microstructures of the extrusion blade at different positions[17]:(a)deformation area of the blade tenon,(b)hard deformation area of the blade tenon,(c)round corner close to the blade tenon,(d)round corner close to the blade body,and(e)blade body

3 模锻技术

模锻是一种在模锻锤或压力机上用锻模将金属坯料通过锻压方式加工成所需形状和尺寸的成形方式,具有变形量大、组织性能好、生产效率高、尺寸精确高、加工余量小、可锻制形状复杂等特点。利用该方法可实现少余量或无余量生产,机械加工可减少 90%[19-20],尤其适用批量生产。模锻技术在GH4169合金上的应用主要是成形叶片和盘类构件。目前,在美国和奥地利80~90%的叶片采用模锻工艺,所用的锻造工艺及设备如表2所示。我国也已经拥有一批先进的精锻设备,不过只具备中小批量生产模锻叶片的能力,其中以无锡透平叶片有限公司和西安航空发动机有限公司的生产水平较高[21]。

表2 叶片模锻工艺及设备[20]Table 2 Technologies and equipments of die forging for blades[20]

在锻造过程中,叶片各区域存在变形不均匀现象。以转子叶片为例,叶片叶身处的变形程度可达到63~77%,而榫头部位的变形程度只有16~22%,对于整个叶片而言,其变形范围在16~77%,变形范围跨度很大。因此,叶片在锻造过程中容易出现以下两类问题[22-25]:一是因金属流动产生折叠或模腔充不满;二是各部位受变形程度、温度和变形速率的影响,微观组织不均匀。前者是由对实际锻造过程中材料在模具型腔中的流动规律不够明确、坯料尺寸设计不合理等原因造成的。而后者主要是由于锻造工艺参数的选择或控制不当所致。对此,国内外众多学者深入研究了不同锻造工艺参数条件下GH4169合金微观组织的演变。

锻造工艺参数对合金组织的影响首先表现在对GH4169合金变形行为的影响上。850℃以上不同应变速率条件下,GH4169合金进行热变形时的变形行为:变形初期,由于位错密度的增加,流动应力随应变的增加迅速增大,主要表现为加工硬化;当流动应力达到峰值后,随着应变的继续增加流动应力逐渐减小,其软化的机制主要是合金发生了动态再结晶,其中再结晶程度与工艺参数之间的关系如图2所示,应变速率越低、变形温度越高,合金的再结晶程度越高;最后,随着应变的继续增大,流动应力逐渐趋于稳定[26-30]。从图2可以看出,当温度在970~1 040℃、应变速率小于0.1 s-1时,GH4169合金均有可能发生完全动态再结晶 (再结晶分数0.95以上),如图2粗线所围区域。

图2 真应变1.2下动态再结晶程度与热加工工艺参数的关系[30]Fig.2 Relationship between dynamic recrystallization and hot deformation parameters[30]

叶片在锻造过程中的等效应变、应变速率和温度场分布情况如图3所示[31-32]。从图3可以看出,叶身处等效应变、应变速率和温度明显高于榫头部位。锻造过程中,叶身和叶根部位的等效应变可达到3.4,而榫头部位的等效应变仅有2.2。同样叶身处的应变速率和温度场可分别达到100 s-1和1 100℃,而榫头部位只有17 s-1和1 010℃。

图3 叶片锻造过程中的等效应变、应变速率和温度场分布[31]:(a)等效应变,%(b)应变速率,s-1(c)温度,℃Fig.3 Strain,strain rate and temperature during die forging of blades:(a)equivalent strain,%;(b)strain rate,s-1;(c)temperature,℃

由于热锻工艺参数对合金再结晶过程的重要影响,等效应变、应变速率和温度场等的变化带来了叶片锻后组织的变化。叶片模锻过程中再结晶发生程度与最终平均晶粒尺寸之间的关系[31]如图 4所示。由于叶身处的变形量、应变速率和温度较高,因此再结晶发生程度较高,其动态再结晶百分数可达75%,而在榫头处,由于变形量、应变速率和温度均相对较低,其再结晶发生程度相对较低,只有40%~60%,如图4a所示。叶片最终的晶粒尺寸如图4b所示,叶身部位由于发生的再结晶程度较大,最终其平均晶粒尺寸较小,约为14μm;而榫头处则存在一定程度的不均匀现象,其平均晶粒尺寸在18~25μm。对实际叶片不同区域的晶粒尺寸进行测量,也证实了晶粒尺寸的这一变化规律。

图4 叶片锻造过程中的动态再结晶分数和平均晶粒尺寸[31]:(a)动态再结晶,%;(b)平均晶粒尺寸,μmFig.4 Dynamic recrystallization fraction and average grain size after die forging of blades[31]:(a)dynamic recrystallization fraction,%;(b)average grain size,μm

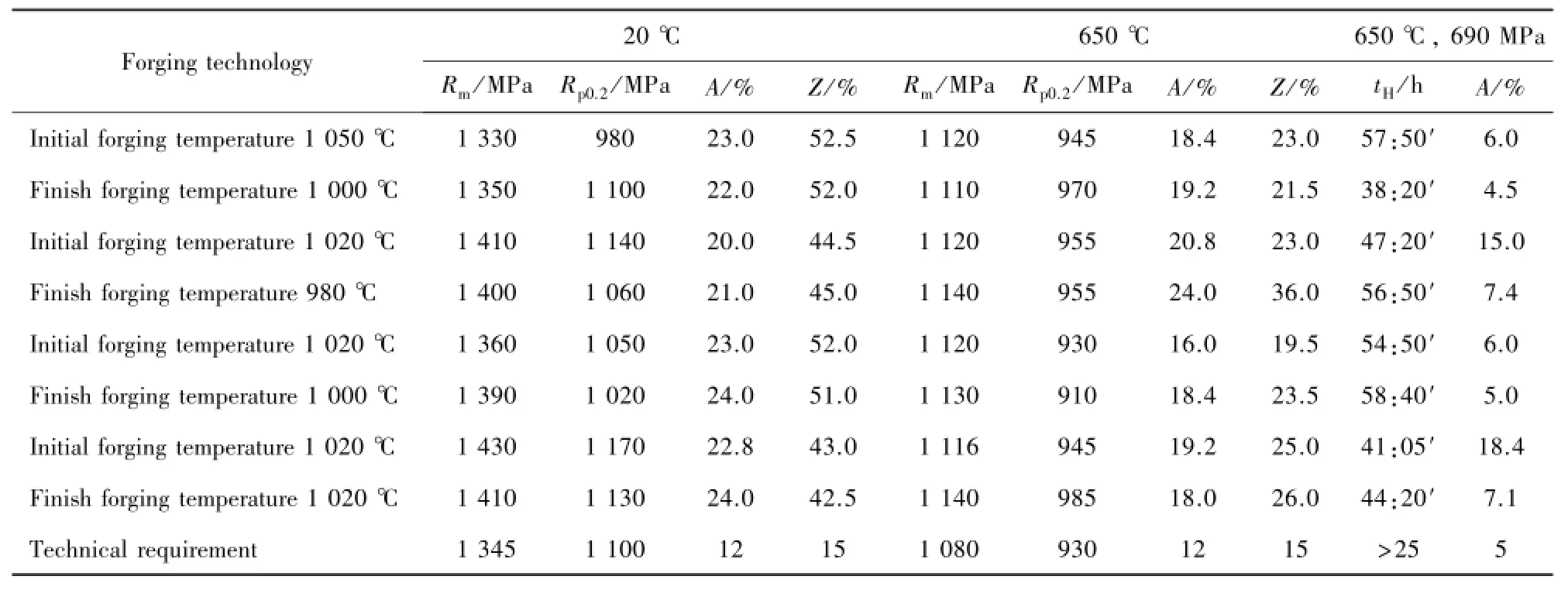

不同锻造工艺条件叶片的力学性能如表3所示[22]。从表3可以看出,采用表3中不同的锻造工艺,叶片的各项力学性能指标均能达到技术要求,且不同锻造工艺条件下的δ相均呈颗粒状或短棒状沿晶界分布。然而对其做进一步晶粒度分析时发现,只有在1 020℃顶锻和1 000℃终锻时,其榫头中心区晶粒度达到6.5~8级,叶身晶粒度达9~10级,而其他锻造工艺条件下均出现了不同程度的双重晶、拉长晶或扁晶的现象。

在GH4169合金热变形过程中,除了直接受锻造工艺参数的影响,变形前或变形过程中析出的δ相对其微观组织也有重要影响。在一定温度和变形量下,δ相的存在使得应变速率敏感指数m增大,而应变硬化系数n减小,并且使得GH4169合金的表观激活能从455.434 kJ/mol增加到476.136 kJ/mol。主要表现为在变形初期,位错容易在δ相附近塞积,导致明显的加工硬化,使得流动应力在很小的应变条件下便可达到峰值应力。随后,δ相对再结晶过程的促进作用,使得流动应力明显降低,发生软化。接着,δ相对晶界的钉扎作用抑制了晶粒长大,使得晶粒得以细化。

表3 不同锻造工艺试制叶片的力学性能[22]Table 3 Mechanical properties of blades by different die forging processes[22]

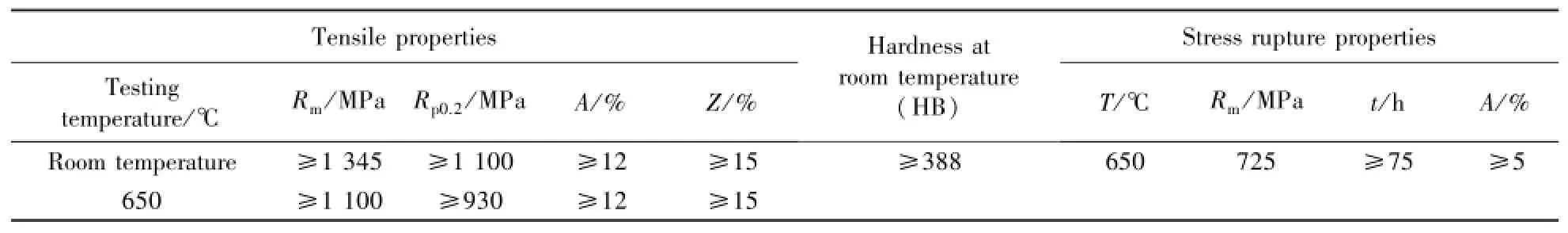

同样,上述热锻工艺参数和δ相对GH4169合金微观组织的影响也体现在盘类件的锻造过程中。由于涡轮盘锻件对晶粒度和均匀性有更高的要求,因此对锻后的组织有严格要求,除低倍下不可有目视可见的疏松、针孔、裂纹、夹杂等外,还要求其平均晶粒度达到9~10级甚至更细,其最终力学性能指标需满足表4要求[33-34]。只有这样才能保证涡轮盘的疲劳性能,否则,晶粒粗大或不均匀将导致合金的疲劳和持久性能降低,增加合金的缺口敏感性。

但是,受尺寸和几何特征影响,涡轮盘锻造也是一个复杂的成形过程,尤其是轮毂处晶粒均匀性的控制更是整个涡轮盘成形的关键[35-36]。以某GH4169合金涡轮盘为例[37](如图5所示),在锻造过程中,轮毂处的金属主要以反挤为主、伴随少量轴向压缩的方式成形。相对于其他区域,属于难变形区,如图5a所示,涡轮盘在锻造过程中存在流线分布紊乱,有明显的折叠现象。此外,由于工艺参数控制不当,还会导致部分区域出现粗晶或混晶现象[38-39],晶粒度低于ASTM 7级,如图5b 中A区。此外,B和D区为辐板,由于与上、下模接触时的冷模效应与摩擦作用,两区域金属不易流动,为变形死区,可能出现混晶现象,晶粒度约为ASTM 7~8级。而轮毂与辐板过渡圆角处G和辐板中心区D处由于变形量相对较大,再结晶程度较高,晶粒度可分别达到ASTM10~11和ASTM9~10级。上述问题通过建立组织均匀性函数[37,40]和正交设计方法[41~43], 获得坯料尺寸、坯料温度、模具温度和变形速率对涡轮盘成形后组织的影响,结果表明各工艺参数对GH4169合金涡轮盘锻造后组织均匀性的影响大小为:坯料高度>模具温度>变形速率>坯料内径>坯料温度。对工艺参数进行优化,确定了在坯料高度120mm、模具温度900℃、变形速度0.6mm/s、坯料内径324mm和坯料温度1 000℃时,可实现金属流线的合理分布 (如图5c),降低涡轮盘各区域之间晶粒度差异。

表4 涡轮盘主要力学性能指标[33-34]Table 4 Main mechanical property indexes of turbine disc[33-34]

图5 某GH4169合金涡轮盘[37]:(a)截面示意图,(b)优化前流线分布,(c)优化后流线分布Fig.5 Turbine disc of GH4169 alloy[37]:(a)section schematic diagram,streamline distribution(b)before optimization and(c)after optimization

随着航空发动机热端部件使用温度的不断提高,研究人员逐渐将关注点转移到提高GH4169合金使用温度上。研究表明合金中P和B的加入可成倍提高GH4169合金的持久和蠕变性能[44]。张志国等[45]在此基础上开发出了GH4169G,并对其塑性变形规律、锻造工艺进行了研究,表明合金中加入质量分数为0.023 7%的P和0.009 6%的B后,合金的使用温度由原来的650℃提高到680℃,尽管P和B的加入一定程度上降低了合金的热塑性,缩小了其锻造温度范围,但是采用1 100~1 110℃加热、2火锻造工艺、末火变形量大于30%和终锻温度高于920℃的锻造工艺时仍可获得组织均匀的锻造棒材。

4 环轧技术

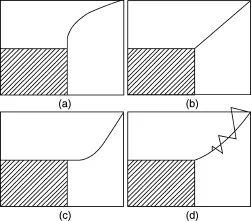

GH4169合金同样可用于环件的轧制,但是我国的环件轧制技术与发达国家相比仍相对落后,环件的精确轧制技术基础尚未建立,对于环件轧制的运动学、材料流动规律、组织演化等问题仍有待深入研究。环件轧制是利用轧辊驱动环件旋转,并在径向和轴向上实施轧制变形,环件直径不断增加,壁厚减小,截面逐渐成形的塑性加工方式。轧制过程中,控制径向和轴向双向变形量的瞬时分配关系 (轧制曲线)一直是环件轧制技术的核心问题,它不仅直接影响环件的尺寸精度,而且直接影响环件内部参数 (温度、应变速率、等效应变等)的分布。刘东等[46]分析了不同类型轧制曲线对相同尺寸GH4169合金矩形截面环件双向轧制过程中环件温度、径向增长速率、双向轧制力的影响,表明,“上凸型”轧制曲线有利于控制环件温升,使得环件四个棱角部分的温升降低;而 “下凹型”轧制曲线则有利于降低轧制力和提高环件的尺寸精度,使得径向轧制力和轴向轧制力之比在3∶1~4∶1之间。不同轧制曲线具有不同优势,为降低坯料温升,提高尺寸精度,专门提出了针对GH4169合金这类难变形材料矩形截面环件轧制的特殊轧制曲线,如图6所示。

图6 轧制曲线类型[46]:(a)上凸型,(b)直线型,(c)下凹型,(d)特殊型Fig.6 Four types of rolling curves[46]: (a) the convex type,(b)the linear type,(c)the concave type,(d)the special type

此外,在轧制过程中抱辊始终以一定夹持力加持在环件外圆上,起到防止环件摆动、平衡轧制侧向力、保证环件圆度的作用,因此轧件的位置对于保证轧制的顺利进行和提高环件的尺寸精度均具有重要影响。为此,刘东等[47]建立了环件径轴双向轧制抱辊运动轨迹的计算方法,可用公式 (1)表示:

图7 环件瞬时外径与抱辊的几何关系[47]Fig.7 Instantaneous geometric relation between ring and guide rolls[47]

楔横轧技术作为传统轧制的拓展,是一种清洁高效的轴类零件成形技术,在GH4169合金上也得到了一定应用。针对GH4169合金变形抗力大、锻造温度范围窄等特点,张宁等[48-49]采用热力耦合的方式分析了GH4169合金棒材楔横轧时的金属流动情况、温度场分布以及轧制力变化。研究结果表明,GH4169合金在楔横轧过程中,其外层金属的轴向流动大幅度滞后于芯部。与45#钢相比,相同变形量下 (60.9%),GH4169合金的各力能参数均要大于45#钢,最高时可达2.15倍(如图8所示),这是由于在相同温度下GH4169合金具有更高的变形抗力。因此,GH4169合金在楔横轧时需选用能量较大的设备,并且应尽可能选择较低转速和较高温度。此外,轧制过程中坯料的温升和温降效果明显,温升最高时可达150℃,温降最大时为300℃。轧件温度的不均匀性极易导致混晶等现象,需要合理分配各个变形段 (楔入段、展宽段、精整段)长度加以避免。

图8 GH4169合金和45#钢在楔横轧过程中,力能参数变化曲线[48]Fig.8 Variations of energetic parameters of GH4169 alloy and 45#steel in cross wedge rolling process[48]

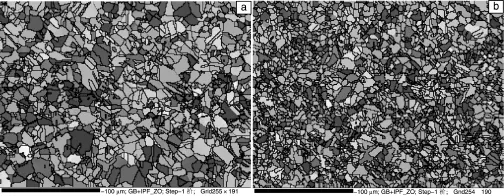

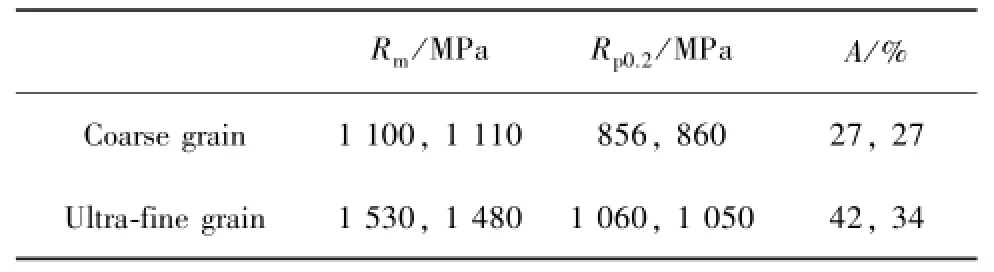

轧制技术在叶片成形过程也得到应用。随着航空、航天领域发展对环境、能源、生产效率和精确性的要求越来越高,叶片成形也逐渐向着无余量或少余量加工的方向发展,冷轧技术随之被应用到GH4169合金上。国内某公司将传统的辊轧技术应用到叶片成形中,实现了GH4169合金压气机转子叶片的精密成形[50-52]。利用该方法不仅可使加工技术简化,大幅度提高生产效率,同时由于辊轧方向与叶片工作时的受力方向一致,晶粒细小,力学性能好,最终叶片的抗疲劳性能得到了显著提高,疲劳强度提高12%以上[53]。冷轧变形对GH4169合金的作用主要表现在随着冷轧变形量的增加,析出的强化相 (γ″和γ′)尺寸减小,而δ相形貌由针状或短棒状变为颗粒状,其分布也由晶界或孪晶界上转移到整个基体内[54-55]。与传统的锻造叶片相比,冷辊轧叶片由于在固溶处理 (980℃、1 h)过程中发生静态再结晶,其晶粒细化作用更明显、尺寸更小,约为9.9μm,如图9b所示。吕宏军等[56]的研究也表明,可通过冷变形和热处理相结合的方式实现GH4169合金晶粒的细化,利用1 050℃、0.5 h固溶+50%冷变形+890℃、10 h时效处理 (析出δ相)+第二次30%冷变形的工艺,最终得到 ASTM 13~14的超细晶。细晶组织使得GH4169合金 650℃下拉伸性能大幅度提高,如表 5所示。

图9 锻造叶片 (a)和冷辊轧叶片 (b)晶粒尺寸对比Fig.9 Grain size comparison between forging blade(a)and cold rolling blade(b)

表5 普通GH4169和超细晶GH4169力学性能对比(650℃)[56]Table 5 Mechanical properties comparison of GH4169 alloys with coarse grain and fine grain[56]

此外,冷变形也有助于降低合金第二相的开始析出温度、峰值析出温度和结束析出温度[57],如图10所示。原因在于一方面冷变形产生的变形带为第二相析出提供形核位置,另一方为相析出所需的Nb元素提供了快速扩散的通道。因此随着冷轧变形量的增加,GH4169合金强化相 (γ″和γ′相)和δ相含量随之增加。冷轧变形不仅会影响第二相的析出时间,还会影响其形貌。以δ相为例,当冷轧变形量达到30%以上时,对其进行980℃固溶处理时,合金内部会发生静态再结晶。由于δ相的析出涉及元素的扩散,因此其开始析出时间滞后于合金的再结晶发生时间,其形核往往发生在再结晶晶粒的晶界上[58]。加之再结晶过程的发生涉及到大角晶界的迁移,因此随着冷轧变形量的进一步增加,大角晶界的数量增加,大角晶界的存在使得δ相优先向能量较高的亚稳态颗粒状发展,因而δ相呈颗粒状。

图10 不同冷轧变形量下合金的热分析曲线[57]Fig.10 DSC curves of alloys with different cold rolling reductions[57]

从上述分析可以看出,通过冷变形和热处理相结合的方式,可实现对GH4169合金晶粒进一步细化的目的,同时可对合金强化相和δ相的析出形貌进行调控。

但是,冷轧技术的使用同样给GH4169合金的成形带来了新的问题,如冷轧后残余应力分布情况及其对构件尺寸的影响规律,需要做进一步研究。

5 结 语

本文从变形规律和组织控制的角度出发,介绍了GH4169合金挤压、模锻和轧制技术发展现状,针对GH4169合金的变形特点,总结归纳了合金在不同成形方式中存在的问题及解决措施,分析了加工工艺参数对微观组织、轧制力、温升等的影响规律。虽然高温合金塑性加工技术已经得到了长足发展,但是仍存在着一些问题需要做进一步研究。一方面,随着成形技术朝着精密成形的方向发展,对于变形后的尺寸精度要求越来越高,而GH4169合金目前多采用热变形,如挤压、锻造,针对热变形后尺寸精度的控制需要更深入的研究;并且随着冷轧技术被应用到GH4169合金上,冷变形后构件的残余应力分布以及随着残余应力的逐渐释放,对构件尺寸的影响规律也有待探索。另一方面,在组织控制上,δ相含量和形貌对动态再结晶程度影响的定量分析以及冷变形诱导GH4169合金静态再结晶等问题仍需进一步研究。

参考文献References

[1] Fu S H,Dong J X,Zhang M C,et al.Materials Science and Engineering A[J],2009,499:215-220.

[2] Li H Y,Kong Y H,Chen G S,et al.Materials Science and Engineering A[J],2013,582:368-373.

[3] Du Jinhui,Lv Xudong,Deng Qun.Rare Metal Materials and Engineering[J],2014,43(8):1 830-1 834.

[4] Deng Guojian,Tu Shantung,Zhang Xiancheng,et al.Engineering Fracture Mechanics[J],2015,134:433-450.

[5] Qin Chenghua,Zhang Xiancheng,Ye Shen,et al.Engineering Fracture Mechanics[J],2015,142:140-153.

[6] Liu Chenze,Liu Feng,Huang Lan,et al.Transactions of Nonferrous Metals Society of China[J],2014,24:2 544-2 553.

[7] Wang Chunguang(王春光),Wang Dongzhe(王东哲),Wan Hong(万 红),et al.Forging&Stamping Technology(锻压技术)[J],2014,39(12):14-18.

[8] Qi Huan(齐 欢).Journal of Material Engineering(材料工程)[J],2012,8:93-96.

[9] Zhuang Jingyun(庄景云).Forming Process of Wrought Super Alloy GH4169(变形高温合金GH4169锻造工艺)[M].Beijing:Metallurgical Industry Press.2008:208-235.

[10]Li Rongbin(李荣斌),Yao Mei(姚枚),Liu Wenchang(刘文昌),et al.Heat Treatment of Metals(金属热处理)[J],2002,27(7):12-15.

[11]Wang Zhongtang(王忠堂),Zhang Shihong(张士宏),Cheng Ming(程 明),et al.Forging&Stamping Technology(锻压技术)[J],2010,35(4):48-51.

[12]Wang Jue(王 珏),Dong Jianxin(董建新),Zhang Maicang(张 麦 仓),et al.Journal of University of Science and Technology Beijing(北京科技大学学报)[J],2010,32 (1):83-88.

[13]Zhang Shihong(张士宏),Wang Zhongtang(王忠堂),Xu Yi(许沂),et al.Metal Forming Technology(金属成形工艺)[J],2003,21(5):42-44.

[14]Lin Haozhuan(林好转),Guo Ling(郭 灵).高温合金热挤压过程的数值模拟和分析 [C]//Proceedings of China Symposium of Materials(中国材料研讨会文集).2004:738 -744.

[15]Wen Yonghong(文永洪),Yu Xinhong(余心宏),Liu Lei(刘雷),et al.Special Forging(特种成形)[J],2014,28 (1):80-84.

[16]Qi Guangxia(齐广霞),Wan Jingjing(万晶晶),Chen Xiaofeng(陈晓峰),et al.Forging&Stamping Technology(锻压技术)[J],2009,34(1):161-164.

[17]Liu Min(刘 敏),Liu Jinsong(刘劲松),Ye Nengyong(叶能永),et al.Journal of Shenyang Ligong University(沈阳理工大学学报)[J],2014,33(6):34-37.

[18]Wang Fang(王 芳),Qi Guangxia(齐广霞),Cao Na(曹娜).Forging&Stamping Technology(锻压技术)[J],2012,37(2):148-153.

[19]He Daoguang,Lin Y C,Chen Mingsong,et al.Journal of Alloys and Compounds[J],2015,649:1 075-1 084.

[20]Liu Yuli(刘郁丽),Yang He(杨合),Zhan Mei(詹梅).Forging&Stamping Technology(锻压技术)[J],2003,22 (2):283-284.

[21]Luo Hengjun(罗恒军),Xie Jing(谢 静),Liao Jia(廖佳),et al.Heavy Casting and Forging(大型铸锻件)[J],2013,3:47-48.

[22]Wang Wenqian(汪文迁).Aeronautic Manufacturing Engineering(航空制造工程)[J],1995,7:15-18.

[23]Wang K,Li M Q,Luo J,et al.Materials Sciences and Engineering A[J],2011,528:4723-4731.

[24]Ning Y Q, FuMW,ChenXi.MaterialsScienceand Engineering A[J],2012,540:164-173.

[25]Lin Y C,Deng J,Jiang Y Q,et al.Materials Science and Engineering A[J],2014,598:251-262.

[26]Wang Zhongtang,Zhang Shihong,Cheng Ming,et al.Journal of Iron and Steel Research,International[J],2010,17(7):75-78.

[27]Chen X M,Lin Y C,Chen M S,et al.Materials and Design[J],2015,77:41-49.

[28]Liu Y X,Lin Y C,Li H B,et al.Materials Sciences&Engineering A[J],2015,626:432-440.

[29]Zhang Haiyan(张海燕).Thesis for Doctorate(博士论文)[D].Shenyang:Institute of Metal Research,Chinese Academy of Sciences,2010.

[30]Zhang Haiyan(张海燕),Zhang Shihong(张士宏),Cheng Ming(程明).Ordnance Material and Engineering[J],2012,35(2):19-22.

[31]Liu Min(刘敏).Dissertation for Master(硕士论文)[D].Shenyang:Shenyang Ligong University,2013.

[32]Qi Guangxia(齐广霞),Cao Na(曹娜),Shi Likun(史丽坤).Forging&Stamping Technology(锻压技术)[J],2011,36(5):155-162.

[33]Wei Jiahu(韦家虎),Dong Jianxin(董建新),Fu Shuhong(付书红),et al.Failure Analysis and Prevention(失效分析与预防)[J],2013,8(6):321-325.

[34]Kong Yonghua(孔永华),Hu Huabin(胡华斌),Li Long(李龙),et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2011,40(suppl.2):225-227.

[35]Liu Shuai(刘帅).Thesis for Doctorate(博士论文)[D].Qinghuangdao:Yanshan University,2014.

[36]Chen Wenhao(陈文豪).Thesis for Doctorate(博士论文)[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2014.

[37]Zhang Haiyan(张海燕),Zhang Weihong(张伟红),Zhang Shihong(张士宏).Computer Aided Engineering(计算机辅助工程)[J],2006,15(suppl):377-378.

[38]Na Young-sang,Yeom Jong-taek,Park Nho-kwang,et al.Journal of Materials Processing Technology[J],2003,141:337-342.

[39]Luo Hengjun(罗恒军),Xie Jing(谢 静),Cheng Jin(程槿).Heavy Casting and Forging(大型铸锻件)[J],2010,6:16-19.

[40]Wang Haoyu(王浩宇),Zhao Wei(赵 薇),Dong Jianxin(董建新),et al.Forging&Stamping Technology(锻压技术)[J],2013,38(5):13-19.

[41]Hu Weixian(胡维贤).Heavy Casting and Forging(大型铸锻件)[J],2013,4:37-39.

[42]Luo Hengjun(罗恒军),Xie Jing(谢 静),Qi Zhanfu(齐占福),et al.Heavy Casting and Forging(大型铸锻件)[J],2012,6:17-19.

[43]Chen Wenhao(陈文豪),Zhou Wanlin(周晚林),Zhang Fujun(张付军).Computer Aided Engineering(计算机辅助工程)[J],2014,23(5):68-72.

[44]Sun Wenru(孙文儒),Chen Guosheng(陈国胜),Luo Hengjun(罗恒军),et al.Journal of Iron and Steel Research(钢铁研究学报)[J],2011,23(suppl.2):201-204.

[45]Zhang Zhiguo(张志国),Zhao Changhong(赵长虹),Sun Wenru(孙文儒),et al.Journal of Iron and Steel Research(钢铁研究学报)[J],2011,23(suppl.2):162-165.

[46]Liu Dong(刘东),Fu Mingjie(付明杰),Wang Ziyong(万自永),et al.Acta Aeronautica et Astronautica Sinca(航空学报)[J],2007,28(5):1 276-1 285.

[47]Li Shu(李 姝),Liu Dong(刘 东),Ma Yiwei(马义伟).Casting Forging Welding(金属铸锻焊技术)[J],2010,39 (11):48-52.

[48]Zhang Ning(张宁),Wang Baoyu(王宝雨),Hu Zhenghuan(胡正寰).Journal of University of Science and Technology Beijing(北京科技大学学报)[J],2011,33(11):1 396 -1401.

[49]Zhang Ning(张宁),Wang Baoyu(王宝雨).Journal of Plasticity Engineering(塑性工程学报)[J],2012,19(1):16 -20.

[50]Tai Qingan(邰清安),Guan Hong(关 红),Guo Zhenxing(国振兴),et al.Journal of Iron and Steel Research(钢铁研究学报)[J],2011,23(suppl.2):174-177.

[51]Chen Chen(陈晨),Liu Jinsong(刘劲松),Zhang Shihong(张士宏),et al.Forging&Stamping Technology(锻压技术)[J],2014,39(8):42-46.

[52]Feng Yingjuan(冯莹娟).Thesis for Doctorate(博士论文)[D].Haerbin:Haerbin Institute of Technology,2012.

[53]Zhou Dao(周道).Thesis for Doctorate(博士论文)[D].Shenyang:Northeastern University,2010.

[54]Li Rongbin(李荣斌).Thesis for Doctorate(博士论文)[D].Qinhuangdao:Yanshan University,2001.

[55]Liu Wenchang(刘文昌),Chen Zonglin(陈宗霖),Xiao Furen(肖福仁),et al.Acta Metallurgica Sinica(金属学报)[J],1998,34(10):1 049-1 054.

[56]Lv Hongjun(吕宏军),Yao Caogen(姚草根),Zhang Kaifeng(张凯峰),et al.Materials for Mechanical Engineering(机械工程材料)[J],2003,27(1):15-18.

[57]Mei Yunpeng,Liu Yongchang,Liu Chenxi,et al.Journal of Alloys and Compounds[J],2015,649:949-960.

[58]Liu Wenchang(刘文昌),Yao Mei(姚 枚),Chen Zonglin(陈宗霖),et al.Journal of Aeronautical Materials(航空材料学报)[J],1996,16(3):33-37.

(编辑 惠 琼)

Development of Main Plastic Forming Technologies for GH4169 Alloy

CHENG Ming,YE Nengyong,ZHANG Shihong

(Institute of Metal Research,Chinese Academy of Sciences,Shenyang 110016,China)

Abstract:The development of main plastic forming technologies of GH4169 alloy,including extrusion,die forging and rolling,are introduced in this paper.The problems existed in the forming process and corresponding solutions are summarized.At present,the plastic forming technologies of GH4169 alloy have been considerably developed.It is developing in a precision forming direction.Meanwhile,there are still some problems need to be further analyzed,like the residual stress distribution after cold or hot deformation and its effect on the precision of components when it is released gradually.

Key words:GH4169 alloy;extrusion;forging;cold rolling;microstructure

中图分类号:TG394

文献标识码:A

文章编号:1674-3962(2016)04-0241-10

收稿日期:2015-12-07

基金项目:国家自然科学基金(50834008);兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室开放项目(SKLAB02014001);沈阳市科技计划项目(F15-172 -6-00)

通讯作者:张士宏,男,1962年生,研究员,博士生导师,Email:shzhang@imr.ac.cn

DOI:10.7502/j.issn.1674-3962.2016.04.01