预分解窑减少NOx排放的措施

预分解窑减少NOx排放的措施

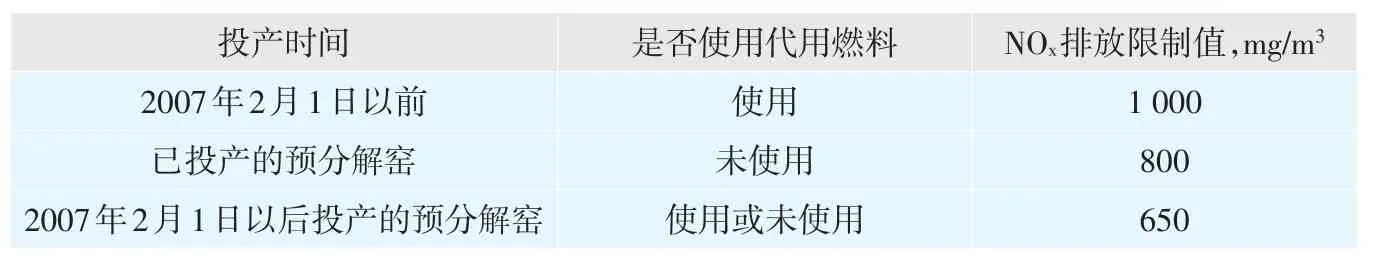

2007年起,巴西水泥工业执行有关部门制定的NOx排放限制值(表1),新投产的生产线NOx排放量降至650mg/m3以下,为此,水泥生产线均采取相关措施,以降低NOx排放,现将有关企业实践情况介绍如下:

1 Vidal Ramos水泥生产线简介

巴西Vidal Ramos水泥厂3 000t/ d预分解窑生产线于2011年投产,主要装备有带ILC分解炉的5级预热器系统,285t/h,ATOX42.5辊式生料磨、OK-4水泥磨和一台IKN篦冷机。生产普通水泥、火山灰和抗硫酸盐水泥。为满足有关部门NOx排放650mg/m3限制值的需求,安装了SNCR装置。

主要燃料为石油焦,同时混以切割轮胎碎片和工业废物。SNCR装备使用40%的尿素作还原剂。

工厂试图用最少的还原剂消耗,达到最低的NOx排放值,对工艺装备进行了优化。

2 NOx减排的工艺装备措施

生产线操作稳定后,SNCR装备投入应用,向烟气内喷尿素,由于喷射部位烟气温度偏低,NOx减排效率稍差。为提高烟气温度,对4级预热器下料管内料粉分料,仍未达到炉内烟气所需温度,后将尿素喷射位置改至温度较高的分解炉三次风管入口下部位置。同时对窑尾烟室的不同氧含量、4级分料改为3级分料从而改变窑内烧成带长度及适当降低窑内烟气温度、入窑燃料品种等对NOx排放值的影响均进行了试验。

2.1分料对NOx减排效率的影响

4级预热器下料管的热料,通过分料进入烟室上下两部位,有利于提高分解炉内温度,对NOx排放值产生影响。图1和表2所示为分料板开度与预热器后、管道内的NOx排放值及NOx的减排%数之间的关系。当分料板开启的百分数增加,则NOx减排百分数增大,当分料板开启至80%以上,虽然NOx减排百分数增大至39.3%,但上升烟道出现结皮阻塞。当开启至100%时,窑操作十分困难,而分料板为75%,管道内NOx排放值下降26%,烟室虽有结皮,但可控制。因而决定采用此值。

2.2尿素喷嘴的定位

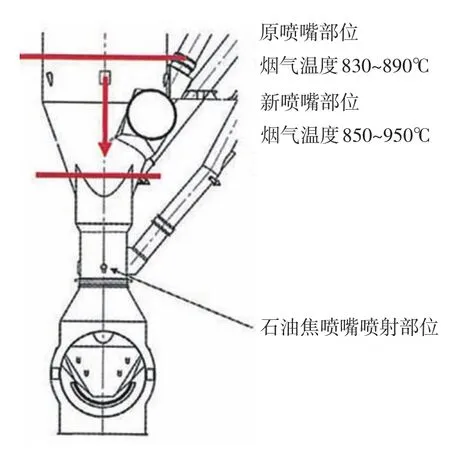

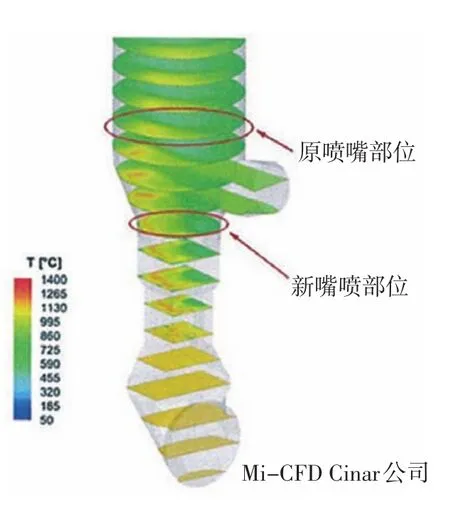

通过4级预热器下部管道分料阀板开启的百分数变化,以调节料粉分流的数量,改善NOx减排效率是不够的。为此对分解炉内温度进行CFD模拟计算,找出分解炉内不同高度及同一高度截面的温度分布(图2)。发现尿素喷嘴设置在三次风管入分解炉上侧,喷射的烟气温度在830~890℃,温度偏低。为提高尿素分解NOx的效率,将喷嘴位置改至三次风管进口部位下部的分解炉,烟气温度提至850~950℃,NOx效率较大幅度提高(图3)。

NOx排放值与4级料粉分料0 200 400 600 800 1 000 1 200 1 400 1 600 1 800 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 53 55 57 59 61 63 65 67 69 71 73 75 77 79 81未控制烟室结皮最高NOx减排值控制烟室结皮26%NOx减排75%至上部管道80%至上部管道100%至上部管道120 100 80 60 40 20 0在预热器以后NOx-ppm NOx排气管mg/m3(标) NOx排气管mg/m3(标)

表1 巴西有关部门制定的NOx排放限制值

图2 分解炉内烟气温度

图3 尿素喷嘴重新定位

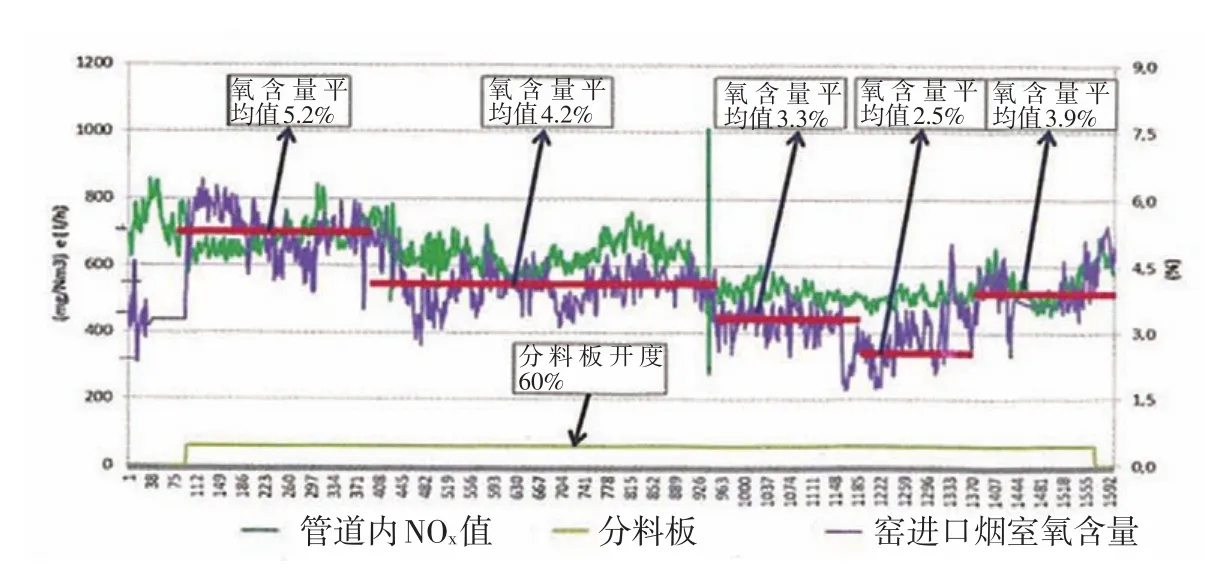

图4 窑尾烟室氧含量和管道内NOx排放值

表3 图4红线所示的烟气内氧含量及管道内NOx值

图5 窑内热负荷和NOx值

3生产操作调节

3.1窑尾氧含量的影响

当温度超过1 200℃,烟气中的N2生成热NOx,其生成速率与温度和氧含量有关。预分解窑内烧成带热负荷、温度均高,且氧含量高,是NOx生成的主要部位,但该部位上述参数难于测定,在试验期间,对窑尾烟气的氧含量进行了测定,发现该部位氧含量高,所产生的NOx值高(图4)。

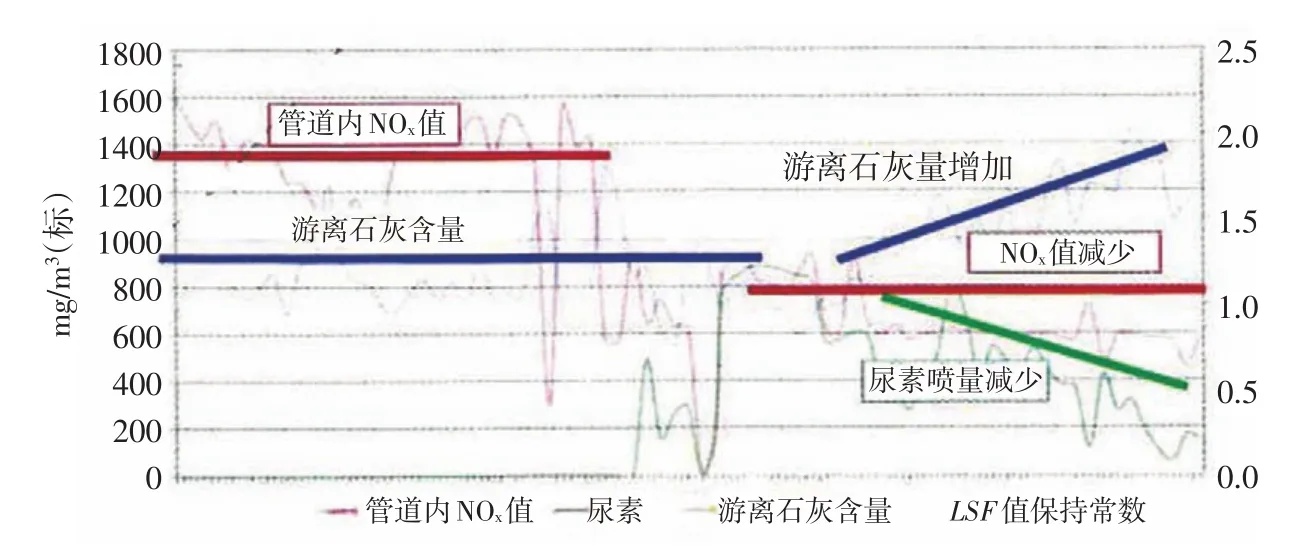

3.2窑热负荷和三级预热器料粉分料3级预热器内预热的料粉,通常是进入4级预热器再次预热后入分解炉。为降低NOx排放值,进行了部分3级预热器料粉通过分料进入分解炉的试验,分料板开度40%,入分解炉的料粉温度稍低,经分解炉加热分解通过管道进入窑尾的温度和分解率也稍低。此时窑内分解带长度延长以完成物料的分解,烧成带相应缩短,由于窑内燃烧器喷入的燃料数量未变,窑内烟气温度相应降低。其结果是窑内产生的热NOx值从<1 400mg/m3下降至~800mg/m3,但熟料中的fCaO却大幅上升,从1.2~1.3g/L上升至>2g/L,尿素喷射剂量下降,但fCaO值过高,所生产的熟料强度和安定性均受影响,难以正常生产(图5)。

图6 分解炉内温度提高对NOx排放影响

3.3提升尿素喷射部位的烟气温度

影响氨水和尿素对NOx减排效率的关键因素是温度,在900~1 000℃温度时效率最高。上述试验证实,当窑内热负荷降低,则NOx排放值相应减少。若能适当增加分解炉燃料,相应提高分解炉温度,必将提高NOx排放率。图6所示适当增加分解炉热负荷后的尿素喷射点部位的温度,该温度有利于提高NOx减排效率。

4代用燃料和NOx排放

2013年7月,工厂使用切割轮胎的数量为2t/h,工业代用燃料5t/h,热代用率为27%。在没有喷射尿素的情况下,和煅烧石油焦相比,NOx排放值下降约30%。当工业代用燃料从4t/h增加至8t/h,尿素喷射量正常情况下,管道内NOx排放值从770mg/ m3下降至640mg/m3。

5 结语

预分解窑熟料煅烧过程中,工艺参数对NOx排放值影响较多,由于工艺参数受原燃料性能及系统装备等多种影响,因而生产中必须在保证熟料产质量、热耗、电耗及运转率的前提下,对工艺参数作出调整,以利于降低NOx的排放值。

代用燃料的应用有利于降低燃料费用,但需从熟料产质及热耗、电耗、运转率以及NOx排放综合考虑,做到既有利于环保,又有利于生产。

陈友德编译自

Cement Plant Environmental Handbook第二版P137~P139