基于椭圆偏振光谱法的玻璃表面离子束改性分析

孙 瑶,汪 洪

中国建筑材料科学研究总院,国家玻璃深加工工程技术中心,绿色建筑材料国家重点实验室,

太阳能与建筑节能玻璃材料加工技术北京市重点实验室, 北京 100024

基于椭圆偏振光谱法的玻璃表面离子束改性分析

孙 瑶,汪 洪

中国建筑材料科学研究总院,国家玻璃深加工工程技术中心,绿色建筑材料国家重点实验室,

太阳能与建筑节能玻璃材料加工技术北京市重点实验室, 北京 100024

采用阳极层线性离子源解离氮气对玻璃表面进行刻蚀处理,研究表面改性后玻璃表面的变化,并分析离化电压对表面粗糙度、折射率以及光学厚度的影响。在此基础上,基于椭圆偏振光谱仪,通过对比不同表面状态下的Δ光谱,讨论固定波长变化入射角的Δ光谱曲线特征与表面折射率、布儒斯特角、粗糙度以及光学厚度之间的关系。结果表明,刻蚀后玻璃的布儒斯特角附近的Δ光谱曲线形状发生变化,突变向高角度偏移,曲线下降斜率增大。通过建模并拟合分析发现,氮离子束轰击使玻璃表面产生光密介质层,表面折射率增大,布儒斯特角增大,粗糙度降低,且随离化电压升高,折射率不变,而光密介质层厚度增加。由原子力显微镜分析表面形貌,验证了离子束对玻璃表面的平整化作用。X射线光电子能谱结果表明离子束使玻璃表面发生选择性溅射,推断光密介质层的产生来自于离子束对玻璃表面的夯实作用。此外,推导并验证了Δ光谱曲线的特征与材料表面状态之间的普适关系,提出了基于椭圆偏振光谱仪的材料表面评估方法,即Δ曲线的突变发生角度增大说明折射率与布儒斯特角的增大;下降斜率增大说明表面粗糙度减小;曲线两端尖角增大说明光学厚度增大。反之亦然。

椭圆偏振光谱仪;玻璃;线性离子源;布儒斯特角;粗糙度

引 言

对于光学镀膜而言,玻璃基材的表面质量非常重要,其表面清洁程度与粗糙度将直接影响后续镀膜的质量,如薄膜的附着力,粗糙度以及光学性能与机械强度[1-3]。不经过清洗的玻璃基材表面存在活性很强的羟基,会吸附潮气,导致玻璃表面覆盖一层水膜,使得玻璃基材与光学膜层之间形成相当松散的物理吸附,经过放置的玻璃基材表面将形成“钝化层”,因此镀膜前的基材处理是必不可少的[4]。以往,镀膜前玻璃表面层的处理通过机械研磨或化学刻蚀[5]。利用研磨工艺只适用于处理小尺寸玻璃基材,而且研磨破坏了在玻璃生产过程中形成的Na2SO4保护层,所以研磨后的平板玻璃片如未能及时镀膜将更容易发生腐蚀。化学刻蚀是把玻璃浸在0.5%的氢氟酸中15~60 s,这种方法只能用于刻蚀发生得不太深的情况,否则表面会变得过于粗糙甚至失去光泽,而且氢氟酸具有极强的腐蚀性,对人体和环境都有害。

随着科技的发展,最初用于航天器推进器离子引擎而设计发明的离子源[6]应用日趋广泛。其中阳极层离子源是一种通过直流电源使阴阳极间形成电位差导致放电将中性气体原子离化产生定向运动离子的装置,离子束流进入真空腔室与工件表面相碰撞[7]。相比于其他种类离子源来说,其结构简单,阳极与阴极材料均为金属,没有灯丝或空心阴极枪作为发射电子的阴极,也没有加速离子的栅极,因此设备稳定,抗污染能力强[8],适用于大面积基材表面处理且对环境无毒害作用,而且离子源处理属于在线工艺,对玻璃基材清洗后立即镀膜,不存在二次污染问题,是镀膜前玻璃基材表面处理的首选。

前期研究发现[9],不同解离气体种类清洗效果不同,氩气是进行基材清洗处理时最常用的惰性气体,它具有离化率高,对物质溅射速率高的特点,但它也存在一些缺点,比如Ar离子束会腐蚀离子源阴极铁质,溅射出的物质会污染离子源环境,产生绝缘的有害空间电荷,使离子束工艺不稳定。解离氧气与氩气相比,更倾向于化学分解而不单纯是机械溅射使表面实现清洁,但溅射速率非常低,清洗效率低下。解离氮气能够规避上述两种气体的缺点,但是氮离子束对玻璃基材表面的改性效果,如表面粗糙度、光学常数、作用层深度尚不清楚。

椭圆偏振光谱仪是一种无损且灵敏度高的表面检测方法,本文通过变角度型椭偏仪对氮离子束轰击前后玻璃表面布儒斯特角附近的Δ曲线进行测试,分析了固定波长变化入射角的Δ曲线突变发生的角度与表面折射率、布儒斯特角之间的相关性;Δ曲线突变发生处的下降斜率与表面粗糙度之间的相关性;Δ曲线突变发生处的尖角大小与表面改性产生的光密介质层深度之间的相关性,为经过表面改性后的表面分析提供了理论指导。

同时,利用表面轮廓仪测试表面深度变化;采用原子力显微镜进行表面粗糙度测试来验证椭偏法对表面粗糙度的分析结论;采用X射线光电子能谱仪测试玻璃基材清洗前后表面成分变化,进而对分析光学常数的影响因素。

1 实验部分

1.1 样品及工艺

离子束清洗实验在真空多靶位连续镀膜线上进行,在阴极靶位前装有美国GPi公司生产的PPALS型阳极层线性离子源,用于在溅射镀膜前对玻璃基材的清洗处理。离子源长43.2 cm,有效出射离子束长度30.5 cm,最大离化电压为4 kV、可实现最大离子束能2 500 eV。考虑离子束与基材表面法线之间的角度,当夹角为零,即垂直入射时,从基材表面溅射出的粒子对离子源污染严重,而当此角度大于60°~70°时,由于入射粒子从表面被反射作用的增强,使得溅射效率降低。本实验固定此角度为45°,玻璃基材与离子源中心距离为200 mm,基材沿水平方向在离子源下方传输。工作示意图详见参考文献[9]。

样品为80 mm×80 mm×6 mm(L×W×H)的浮法玻璃,在进入腔室前依次用去离子水、异丙醇、去离子水各超声波清洗10 min,用氮气吹干,传输至真空腔室。背底真空度高于1.73×10-4Pa,通入氮气流量为0.5 mL·s-1,通过瑞士VAT生产的PM-5型自适应压力控制器使工作压力保持在0.13 Pa,基片传输速率为0.4 m·min-1,往复5次(即单程10次)。解离氮气的电压范围为0.78~2.50 kV,在上述的氮气环境气氛中,离子源自动匹配电流值如图1所示,随设定电压增大,电流强度由0.27 A增大至1.37 A,即在固定的气体流量与气压下,环境电阻不变,使得电流强度随电压升高而增大。

图1 离子源电流(●)与刻蚀深度(■)随电压的变化

1.2 表征分析

离子束轰击后的玻璃基片纵向深度由Veeco公司生产的DEKTAK 150型表面轮廓仪测试,探针直径6.5 μm,接触力1.5×10-5N,扫描长度1 200 μm。玻璃基材表面光学性能测试采用美国J.A.Woollam公司生产的V型自动变角光谱型椭圆偏振光谱仪(VASE),测试波长为550 nm,入射角度为52°~60°,步长为0.1°,测试采用高精度模式。表面形貌测试采用Veeco公司生产的nanoscope原子力显微镜(AFM),扫描范围5 μm×5 μm。玻璃基材表面成分测试采用PHI quantera SXM型X射线光电子能谱仪(XPS),全谱扫描范围为0~1 400 eV,扫描步长0.5 eV,扫描次数10,扫描区域300 μm×300 μm。

2 结果与讨论

图1同时显示了表面轮廓随离子源电压的变化,可以看出,经离子束轰击处理的玻璃基材表面高度值为负,说明离子束将玻璃基材表面的物质溅射剥离,起到刻蚀的作用,为减加工过程。随电压升高,即离子束能量增大,刻蚀深度增大。当离子源电压为2.5 kV、电流为1.37 A时,刻蚀深度达到85 nm。

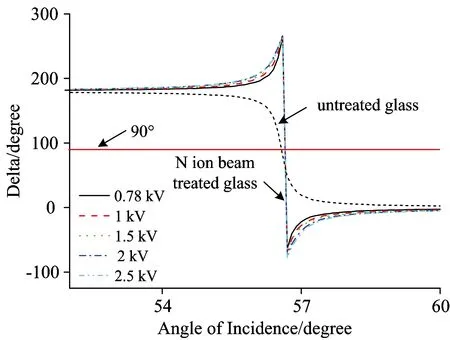

为了研究离子束刻蚀处理后玻璃基材表面的光学性能变化,测试了对光学材料表面敏感的椭偏参数Δ随入射角的变化,如图2所示。根据电磁波传播理论[10],线偏振光经过介质被测样品的反射与折射后,发生偏振状态变化,形成椭圆偏振光,将光波电场矢量分解为平行于入射面的p分量与垂直于入射面的s分量,设空气和介质的光学常数分别为n0和n1,入射角和折射角分别为θ0和θ1,根据菲涅耳公式,p分量与s分量的振幅反射系数rp和rs分别为

(1)

(2)

对比图2中经离子束轰击处理的玻璃与未经历处理的玻璃的椭偏曲线,可以看出三点不同。其一,椭偏曲线形状存在巨大差异,经离子束轰击处理的椭偏曲线在布儒斯特角两端各出现一个尖角;其二,经离子束轰击处理的玻璃基材的椭偏曲线相比于未处理的曲线向高角度偏移,说离子束轰击处理使玻璃的布儒斯特角略有增大;其三,椭偏曲线在布儒斯特角处的下降斜率不同,经离子束轰击处理的椭偏曲线斜率大于未经历离子束处理,即离子束轰击处理后椭偏曲线在布儒斯特角处的下降更陡。

图2 椭偏参数Δ随入射角的变化曲线

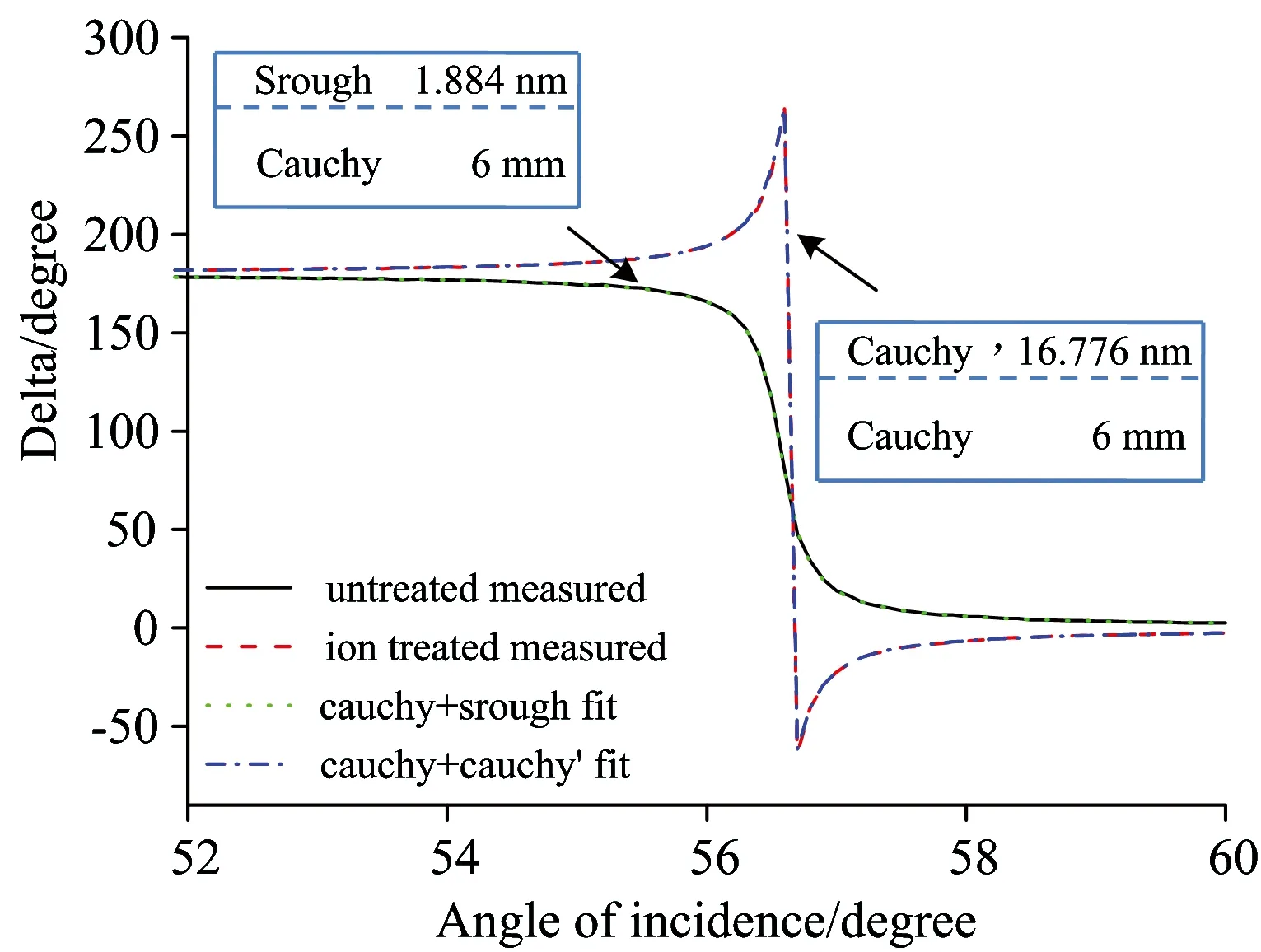

逐个分析这三点不同,可说明离子束轰击处理对玻璃基材表面产生的改性作用。首先,通过建模对测试曲线进行拟合,物理模型的选取依据详见文献[9]。其中未经历离子束处理的玻璃的椭偏曲线采用Cauchy+Srough模型加以拟合,而经历离子束处理的采用Cauchy+Cauchy’加以拟合。所谓Cauchy模型是指材料折射率n与波长λ之间存在正常色散关系,即

(3)

其中A,B与C为待拟合参数[12]。Cauchy’是指模型中的拟合参数与底层Cauchy模型不同。

Srough模型是指50%内部顶层材料与50%孔洞的混合,本质上属于有效介质模型(EMA)中的一种,可以认为Srough模型的折射率为内部顶层材料的一半[12]。

拟合结果如图3所示,其中离子束轰击处理的样品以工艺条件0.78 kV,0.27 A为例,可以看出,拟合曲线与实测曲线均吻合得很好。在拟合过程中,Cauchy模型获得的折射率为1.515 2,Srough模型的折射率即为0.757 6,经历离子束轰击处理的玻璃表面Cauchy’模型的折射率大于内部,为1.534 0,说明未经历离子束轰击处理的玻璃表面存在厚度为1.884 nm的疏松层,经历离子束轰击处理的玻璃表面存在厚度为16.776 nm的致密层。即离子束轰击处理不仅去除了玻璃基材表面的疏松层,而且产生了折射率高于本底的光密介质层,这就是离子束轰击处理后椭偏光谱形状产生变化的原因。

图3 不同建模对椭偏曲线的拟合结果 图内方框为所建模型

图4 不同折射率的完美透明材质的椭偏曲线Fig.4 Ellipsometric curve of perfect transparentmaterials with different refractive index

研究氮离子束轰击处理后玻璃的光密介质层厚度与表面折射率随离子源电压的变化。当表面层较薄时,即轰击处理产生的表面光密介质层厚度较小,厚度与折射率之间存在相关性依赖条件,难以将椭偏数据反演获得最佳拟合值[13]。通常采用均方根误差值(MSE)最小作为拟合的收敛条件,其计算公式如式(4)[14],

(4)

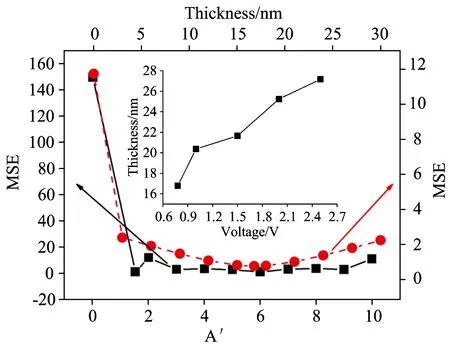

式(4)中,N为测试点个数,注:一个Ψ与Δ算一组测试,M为拟合参数的个数,下角标i代表每一个单独的波长与入射角,σ为标准偏差。以工艺条件0.78 kV、0.27 A为例,物理厚度与折射率在不同拟合值时的MSE如图5所示。图5上坐标为物理厚度,下坐标为Cauchy’[见式(3)]的拟合参数A′,A′是Cauchy’模型拟合中权重最大的拟合参数,其值的大小直接反映出折射率的大小。可以看出,在厚度与A′的一定变化范围内MSE值均非常小,均可以认为拟合结果正确,因此无法获得膜厚与折射率随离子源电压变化的绝对值。由图2中离子源轰击处理后玻璃的椭偏曲线可以看出,不同离子源电压下椭偏曲线与90°的线相交于同一点,即布儒斯特角不随离子源电压发生变化,根据布儒斯特角与折射率的正切关系,推测折射率不随离子源电压而变化。依据这一点,通过固定拟合参数A′,便可以拟合出膜厚度随离子源电压的变化,如图5中插图所示,可以看出,物理厚度即光密介质层的厚度,亦即离子源对玻璃基材的作用深度随离子源电压升高而增大,由16.776 nm增大至27.164 nm。

图5 均方根误差随拟合参数A′(■)与拟合膜厚(●)的变化 插图所示为拟合膜厚随离子源电压的变化

图6 (a)不同粗糙度的椭偏曲线对比;(b)AFM测试的表面粗糙度随离子源电压的变化

Fig.6 (a) The comparison of Ellipsometric curve between materials with different roughness; (b) surface roughness measured by AFM vs. voltage

研究离子束轰击处理后Δ曲线在布儒斯特角处的下降斜率变化。图6(a)为采用WVASE32软件计算的不同粗糙度下的椭偏曲线在布儒斯特角附近的变化,可以看出,相比于完美透明材质,拥有表面粗糙度的椭偏曲线在布儒斯特角处的下降变缓,且随粗糙度增大,斜率减小。由此计算结果推测离子束轰击处理后玻璃的椭偏曲线在布儒斯特角处下降变陡是由于表面粗糙度减小的缘故。图6(b)为采用AFM测试的表面均方根粗糙度Rq与平均粗糙度Ra,其中电压为0的点为未经历离子束处理的样品。可以看出,离子束轰击处理后表面粗糙度降低,离子束轰击对玻璃基材起到平整化作用,而表面粗糙度随离子源电压升高几乎不变,这与不同离子源电压下椭偏曲线的斜率结果一致。插图为离子束轰击前后三维形貌的对比,离子束轰击处理使玻璃基材表面毛刺被去除,变为起伏较缓的平面。

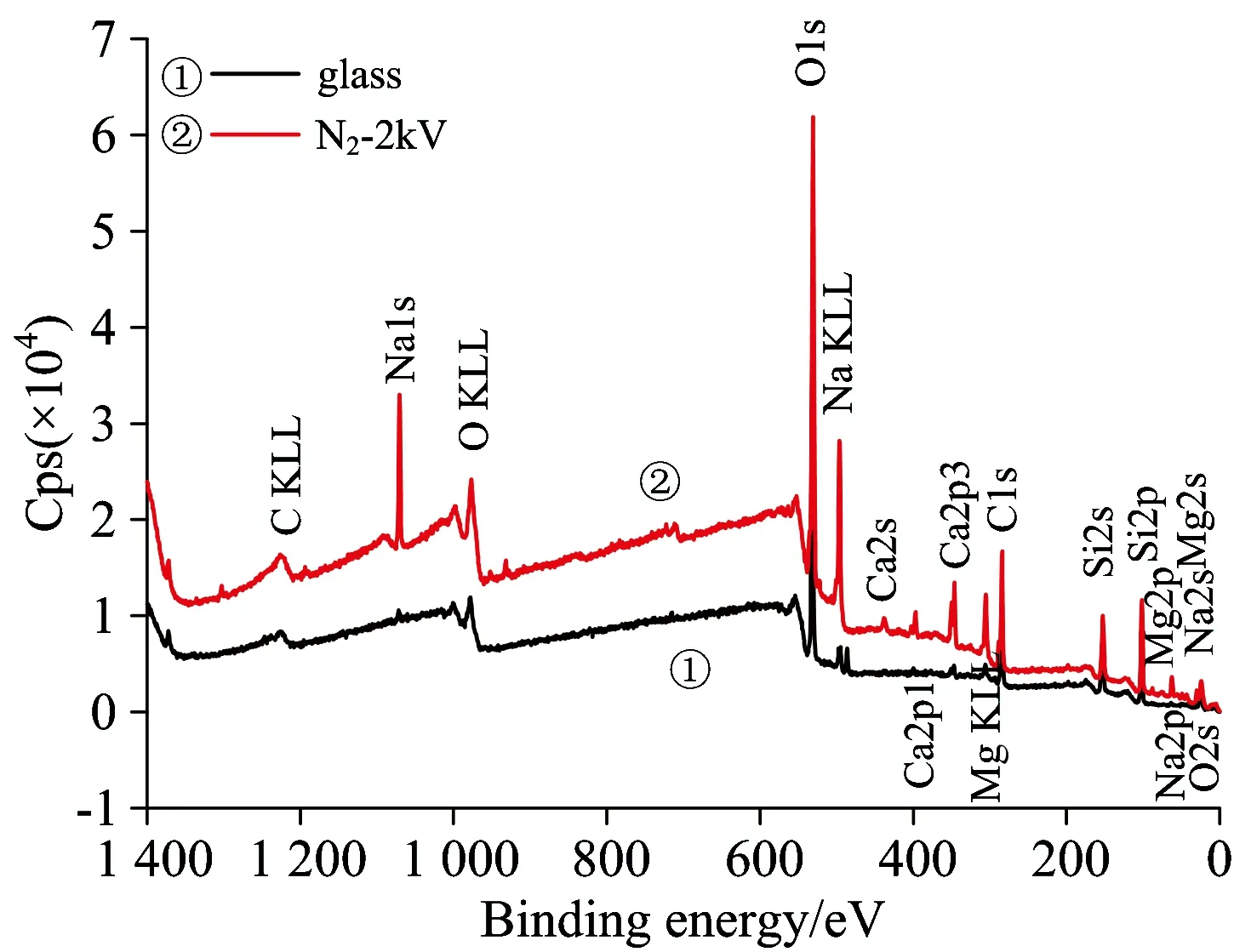

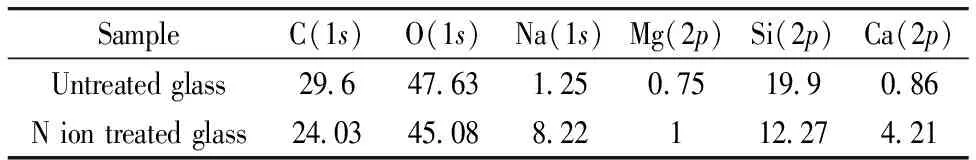

离子束轰击处理使玻璃基材表面折射率增大,产生了光密介质层,为了弄清折射率增大的原因,分析了离子束轰击处理后玻璃表面的成分变化,图7所示为轰击处理前后玻璃基材表面的XPS全谱对比,其中离子束轰击处理后的样品以2 kV为例。由全谱测出的成分来看,无论是否经历离子束轰击,玻璃基材均存在Na,Ca,Mg,Si和O成分,这些都是钠钙硅玻璃的基础成分,其中C为表面污染。表1为具体的成分含量,轰击处理后表面C污染含量降低,但清洗后测试样品仍然暴露于大区,因此仍然有C,但轰击处理后并未打出N元素,说明氮离子束并未注入到玻璃基材之中。处理后O与Si含量降低,而Na,Mg,Ca含量均有所升高,说明离子束发生选择性溅射,其中SiO2溅射率较高,因此在轰击处理后玻璃中残存的相对含量较少。Si元素与Na和Mg元素相比,原子序数大,元素更重,但比Ca元素轻,因此轰击处理造成的折射率增大并不能由元素含量变化来解释,从而推测离子束轰击使玻璃基材表面受到夯实作用,密度增大导致折射率增大。

图7 处理前后XPS全谱对比

表1 处理前后表面成分对比(%)

Table 1 The comparison of surface composition between samples treated and untreated(%)

SampleC(1s)O(1s)Na(1s)Mg(2p)Si(2p)Ca(2p)Untreatedglass29 647 631 250 7519 90 86Niontreatedglass24 0345 088 22112 274 21

3 结 论

通过对离子束轰击处理后玻璃基材表面的光学性能、表面形貌与成分研究,获得了如下结论:

(1)氮离子束轰击处理对玻璃基材表面产生刻蚀作用,刻蚀深度随离子源电压升高而增大,XPS对表面成分的分析未检测出氮离子的注入;

(2)氮离子束轰击处理使玻璃基材表面产生光密介质层,且光密介质层的厚度随离子源电压升高而增大;

(3)氮离子束轰击处理使玻璃基材表面平整化,粗糙度降低,粗糙度不随离子源电压变化;

(4)氮离子束使玻璃基材表面发生选择性溅射,Si和O含量降低,Na,Mg和Ca含量升高,推测表面折射率增大是由夯实作用所致。

总之,镀膜前对玻璃的离子束清洗处理会使玻璃基材发生上述变化,尤其是光学常数的变化,对于光学膜系设计工作者来说,有必要加以考虑。此外,在基于椭偏法对表面性质的研究过程中,发现了椭偏曲线与光学材料表面状态的一些关系,可以作为普适方法,用作光学材料表面质量的有效评估手段,包括以下方面:

(1)固定波长变化入射角的Δ曲线发生突变的角度偏移表示折射率以及布儒斯特角的变化,向高角度偏移说明折射率与布儒斯特角的增大;

(2)固定波长变化入射角的Δ曲线在布儒斯特角附近下降段的斜率表示表面粗糙度大小,斜率越大说明表面粗糙度越小;

(3)固定波长变化入射角的Δ曲线在布儒斯特角两端出现尖角说明材料在纵向方向存在非均匀层,通过建模拟合可以获得非均匀层的折射率,同时可以反演非均匀层的厚度。

(4)上述结论反之亦然,均可以用作材料表面状态变化时的相对比较。

[1] Ochs D, Schroeder J, Cord B, et al. Surf. Coat. Tech., 2001, 142-144: 767.

[2] West G T, Kelly P J. Thin Solid Films, 2014, 469-470: 70.

[3] Chen Dichun, Jiang Bailing, Shi Huiying, et. al. Vacuum, 2012, 86: 1576.

[4] Klaus H, Anette J K. United States Patent: US 6, 919, 133B2, 2005-07-19.

[5] Glaser H J. Large Area Glass Coating(大面积玻璃镀膜). Translated by DONG Qiang(董 强,译). Shanghai: Shanghai Jiaotong University Press(上海: 上海交通大学出版社), 2006. 17.

[6] Kaufman H R, Cuomo J J, Harper J M E. J. Vac. Sci. Tech., 1982, 21(3): 725.

[7] Kahn M, Cekada M, Schoberl T, et. al. Thin Solid Films, 2009, 517: 6502.

[8] Seunghun L, Eun Yeon B, Jong-Kuk K, et. al. Curr. Appl. Phys., 2014, 14: S180.

[9] SUN Yao, WANG Hong(孙 瑶, 汪 洪). J. Chinese Ceramic. Soc.(硅酸盐学报), 2015, 43(11): 1561.

[10] Galca A C, Secu M, Vlad A, et. al. Thin Solid Films, 2010, 518: 4603.

[11] Ma B, Shen Z X, He P F, et al. Optik, 2011, 122: 1418.

[12] LIU Hua-song, JIANG Cheng-hui, WANG Li-shuan,et al(刘华松, 姜承慧, 王利栓). Spectroscopy and Spectral Analysis(光谱学与光谱分析), 2014, 34(5): 1163.

[13] ZHOU Yi, WANG Ai-ying(周 毅, 汪爱英). Acta Optica Sinica(光学学报). 2010, 30(8): 2467.

[14] LI Jiang, LI Pei, HUANG Feng,et al(李 江, 李 沛, 黄 峰,等). Acta Optica Sinica(光学学报), 2015, 35(4): 0431001-1-8.

(Received Aug. 10, 2015; accepted Dec. 15, 2015)

Analysis of Glass Surface Modification with Ion Beam Based on Ellipsometry

SUN Yao, WANG Hong

National Research Center for Glass Processing, State Key Laboratory for Green Building Materials, Beijing Key Laboratory of Solar Energy and Building Energy-saving Glass Materials Processing Technology, China Building Materials Academy, Beijing 100024, China

Etching treatment was performed on glass surface by dissociated nitrogen using anode layer linear ion source. The changes of glass surface after surface modification was analyzed and the effect of ionization voltage on surface roughness, refractive index and optical thickness was investigated. Accordingly, the relationship betweenΔspectral characteristics of fixed wavelength changed angle of incidence and refractive index, Brewster angle, surface roughness and optical thickness was discussed through the comparison ofΔspectrum under different surface conditions based on spectroscopic ellipsometry. The results show that the shape ofΔspectrum near Brewster angle changes, the abrupt change ofΔspectrum shifts to larger angle, and the slope ofΔspectrum increase at the same time. Modeling and fitting analysis reveals that an optically denser layer was produced, the refraction index and Brewster angle increase and surface roughness decrease of glass caused by nitrogen ion beam etching treatment. However, the refraction remains consistence, and the depth of denser layer increase with increasing ionization voltage. The surface morphology analysis by AFM verified the leveling effect of glass surface by nitrogen ion beam. XPS measurement indicates the optional sputtering of glass surface by nitrogen ion beam, inferring the generation of denser layer arises from the compaction of ion beam. Furthermore, the general relationship between the characteristic ofΔspectrum and surface conditions of materials was theoretical derived and verified, and an evaluation of material surface variations was proposed. Such as the increase of abrupt change angle illustrates the increase of refractive index and Brewster angle, the increase of slope demonstrates the decrease of surface roughness, the increase of sharp corner of both sides evident the increase of optical thickness, vice-versa.

Spectroscopic ellipsometry; Glass; Linear ion source; Brewster angle; Roughness

2015-08-10,

2015-12-15

国家自然科学基金项目(51272245),国家“十二五”科技支撑计划项目(2013BAE12B01)资助

孙 瑶,女,1982年生,中国建筑材料科学研究总院高级工程师 e-mail: sunyao119@163.com

TN305.8

A

10.3964/j.issn.1000-0593(2016)10-3388-06

- 光谱学与光谱分析的其它文章

- Gd靶激光等离子体光源离带辐射及其等离子体演化的研究

- Probing the Binding of Torasemide to Pepsin and Trypsin by Spectroscopic and Molecular Docking Methods

- Mn(Ⅱ)-5-Br-PADAP共沉淀-火焰原子吸收光谱法测定虾、贝样中的镉

- Near Infrared Spectroscopy Study on Nitrogen in Shortcut Nitrification and Denitrification Using Principal Component Analysis Combined with BP Neural Networks

- 内蒙古草原植被最大光能利用率取值优化研究

- 健康和糖尿病大鼠红细胞荧光光谱非线性程度差异