探讨模块化装配生产在汽车总装生产工艺中的应用

孙国立

摘 要:汽车总装配为汽车制造的最终工艺环节,这一环节的生产装配工艺不仅关系到汽车成品的质量,还关系到企业的总装成本投入和利润,在这一环节应用模块化装配具有提高装配效率、提高装配质量和降低成本等多种优势。本文主要从概念及特点、具体应用及应用优势 3个方面探讨汽车总装配生产工艺中模块化装配生产技

术的应用。关键词:生产工艺;模块化装配生产;汽车总装

1 前言

模块化装配是一种用于制造行业装配生产的新型生产模式,在汽车制造中得到广泛的应用。应用模块化装配生产不仅可以提升汽车制造质量、安全系数,还可以提高装配效率、降低装配成本,对企业行业发展具有极大的促进作用 [1-2]。以下主要讨论模块化装配概念、特点和应用优势,以及目前汽车前悬架与动力总成、车门、仪表盘以及后轴等几大主要总成的模块化装配。

2 模块化装配概念及特点

传统汽车制造装配流程只分有为部装和总装,或者分有组装与合装几个流程,到 1997年才正式首次提出“模块化”这一生产概念 [3]。模块也被归入产品的一部分,包括输出、输入接口与几何连接扣,将同类或相关的模块进行排列组合最后完成最终产品,每个模块均是汽车设计及制造相对独立又可通用的功能单元。模块主要具有 3个特点,一是独立性,在汽车生产的整个流程科对每个模块进行单独地设计、修改、调试、制造,相对独立有利于各企业的专业化化生产;二是互通性,无论是纵系列、横系列还是跨系列,各系列均有其相同结构特征,因此能够实现模块系列内部以及跨系列间的通用;三是互换性,各个模块接口部分的设计均有一定的参数、尺寸和结构的标准,因此型号相同的模块均可实现互换,能够很好地满足各类产品的生产需求 [4]。

3 在汽车总装生产工艺中的具体应用

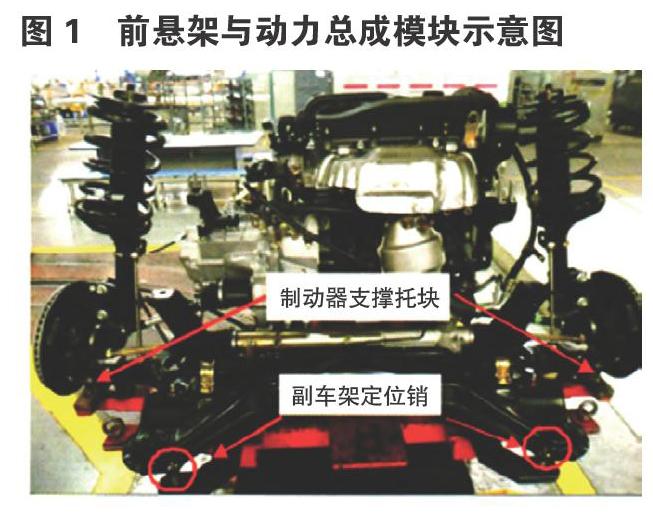

3.1 前悬架与动力总成模块化装配

前悬架模块包括动力转向器、下控制臂、前稳定杆、副车架、左右制动器、转向高油管、横拉杆等总成部件;动力总成包括压缩机、阻力转向泵、驱动轴、变速器、起动机、发动机等总成部件;对两个模块分别进行组装,然后再将其合装就形成了前悬架与动力总成模块,如图 1所示。该模块的组装要求主要有 3点,第一,前悬架与动力总成模块需在托盘上妥善放置并固定牢固,避免发生滑落、误伤事件;第二,应好动力总成模块同固定支撑托盘间的相对定位,需要根据车型结构选取合适的定位方式,如有必要可自行设计适用的定位方法;第三,支撑托盘应确保有 360°的旋转度,以便于操作工作人员的操作。

3.2 仪表盘模块化装配

仪表盘模块主要包括组合仪表、仪表线束、CD/DCD、储物盒、仪表横梁、温度传感器、组合仪表罩、转向管柱和仪表盘本体等部件。在进行模块化设计时主要注意 6个方面的因素:第一,仪表盘横梁需确保中间轴具备足够的强度,可承载仪表盘总成的全部重力;第二,仪表横梁位置以及工艺孔数量应严格按照相关要求设计;第三,仪表盘本体材质性能良好,确保表面具有较高的耐刮擦系数;第四,确保分装台高度同人机工程有关要求相符合;第五,根据车型与相关工装要求确定仪表盘翻转方式;第六,横梁两端应焊接定位稍,且后者需配有凹槽,从而保证仪表盘悬挂的牢固性,便于工作人员操作。除此之外,还应充分考虑助力机械手部件的相关设计要点,主要有四点:一是认真校核前门左右两处设计以及室内空间,保证机械手能够在车内顺利出入;二是结合机型以及客户要求确定机械手抓取方式,通常选用支座托起或者稍孔式;三是机械手的移动速度应同流水线速度保持一致,且设置机械手移动达最大行程位时的报警装置;四是应遵循三点定位原理,避免机械手抓取过程发仪表台部件旋转的情况。

同传统装配方式相比,仪表盘模块化装配具有明显的优势,一是在上线前,能够通过电检设备进行电路的检查以排查异常隐患;二是可利用机械手进行仪表盘总成抓取等操作,极大地减轻操作员的工作强度;三是可保障车身同仪表盘的精准定位;四是能够缩减室内作业次数与频率,将面漆碰伤、遗留部件等风险降到最低。

3.3 车门模块化装配

车门模块包括密封条、门护板、外后视镜、玻璃升降装置、扬声器、车门线束等部件,在进行模块化装配时需要注意 2个方面。一方面,车门张开角度达到最大位时,内部线束端子与门线束端子应有足够的插接空间,通常以 Y方向为准预留 8~ 10mm左右的插接空间,便于护套的安装以及端子的插接;另一方面,门铰链应为可拆式设计结构,通常选用拆螺旋式和拆轴式 2种,在拆装连接螺旋前应确认无其他零部件遮挡,同时控制好力矩,以免造成因扳手定扭力矩过大而对钣金表层造成碰伤的情况。应用模块化装配方式进行车门装配具有多种有优点:第一,操作人员能够不借助弯腰、靠、躺等方式,而直接进行装配生产工作,劳动强度减轻且效率明显提高;二是可将生长线宽度方向的利用率最大化,提高取件便利性;三是室内相关操作中,操作人员无需进行开关门的操作,极大地降低作业期间碰伤面漆的风险;四是零件装配具有一致性,方便控制,对提高制造质量有极大的帮助。

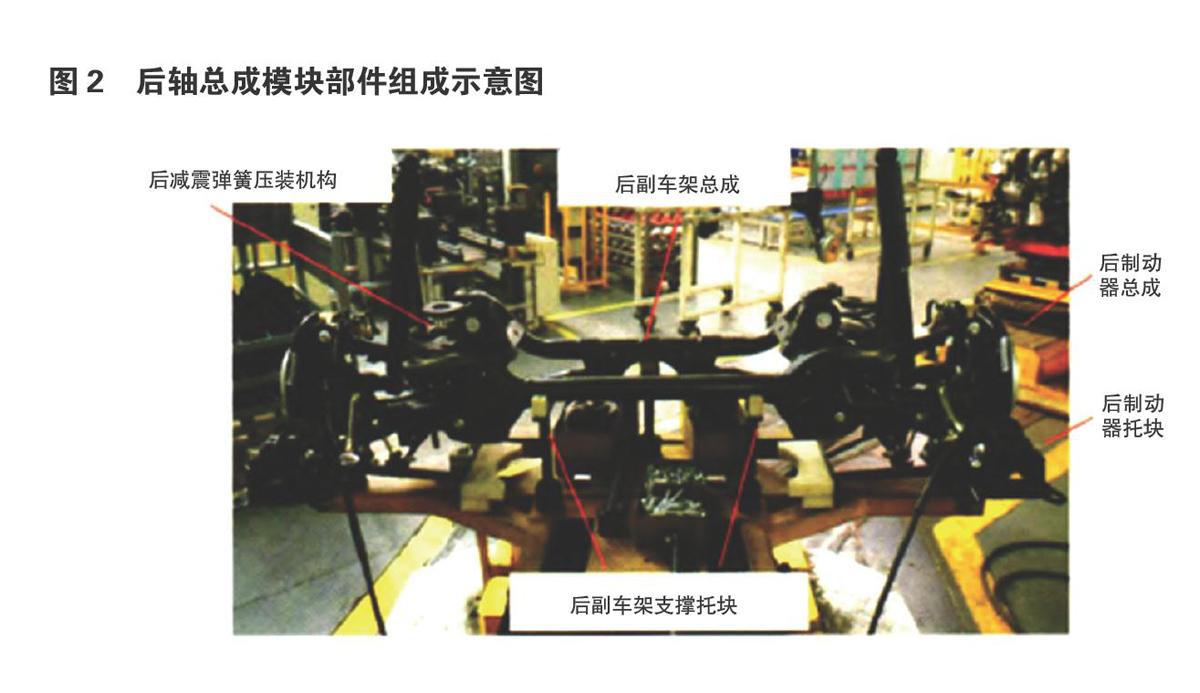

3.4 后轴总成模块化装配

后轴总成模块包括后制动器、后减震器、后轴、后手制动拉索等组成部件,如图 2所示。进行后轴总成模块化装配时需注意以下几点:第一,工装是平面活动度应达 360°,便于操作人员装配;第二,装配过程应确保后轴总成支撑托快的牢固性、稳定性,以免发生滑脱事件;第三,需合理设计吊点位置,保证安全、顺利地将后轴总成转运至合装小车;第四,旋转工装过程应认真评估四周空间环境,避免受到设备干扰。

4 模块化装配生产的应用优势

第一,模块化装配能够弥补传统汽车装配生产中生产环节繁多的缺陷,由串联模式转换为并联模式,极大地缩减了装配生长线长度,适用于各类车型的高效化、柔性化、高质化生产,降低投资成本。第二,模块化装配可满足大型企业大规模、多配置以及大批量生产的生产要求,同时适用于综合性区域和独立车间的装配生产工作,并且模块化装配多类零件设计为一个模块进行生产和组装,然后再总装各个模块,既可以有效地避免组装零部件数量与种类过多而出现漏装、错装的风险、减轻劳动强度,还提升了生产效率。第三,提升汽车制造企业的市场应变能力和竞争力,模块化装配可实现多类车型的混合生产,能够根据市场需求快速地对车型进行合理地改进,使企业具有较强的市场适应与应变能力。并且模块接口具有其独立性和标准性,如果需要改进或者升级车型,只需要对相应的模块进行单独研发和调整,减少了研发改进的时间和成本,有利于增强企业的市场竞争力。

5 结语

随着社会经济和生产技术的持续、快速进步,汽车的市场需求也越来越高,同时消费者对舒适、快捷、安全的需求也对汽车性能与质量提出了更高的要求,基本需求也更加多样化,这给汽车制造企业带来了极大的挑战。在此背景下,如何提高生产装配效率、汽车质量以及降低成本成为了提高企业效益和竞争力的关键,模块化装配生产是一种可减轻劳动强度、提升作业效率和制造质量、降低成本的新型生产方式,汽车制造企业应该合理应用这一装配生产技术,充分发挥其装配生产优势,从而增强企业的整体实力。

参考文献:

[1]李红彬宋萍萍 .汽车零部件模块化装配作业分析应用研究 [J].汽车实用技术, 2015(10): 29-32.

[2]石康伟 .模块化装配生产在汽车总装生产工艺中的实践分析 [J].电子制作,2015(06): 247.

[3]袁凤,张连莹 .模块化装配生产在汽车总装生产工艺中的应用 [J].中小企业管理与科技下旬刊,2016(02):213-214.

[4]杨军伟 .模块化装配生产在汽车总装生产工艺中的运用 [J].硅谷,2013(17):11-13.