注塑机电液控制系统能量效率对比研究

李坚勇

摘 要:注塑机电液控制系统的能量效率问题,是影响我国塑料制品工业综合发展的重要因素,本文针对注塑机电液控制系统能量效率对比问题展开了简要分析。

关键词:注塑机;注塑机电液控制系统;能量对比

近年来,世界各国围绕注塑机设备的节能技术探索事业,取得了一系列的研究成果,有效推动了注塑机的节能降耗,有鉴于此,本文将针对注塑机电液控制系统能量效率对比展开简要分析。

一、异步电动机驱动定量泵系统

(一)功率传输的数学模型

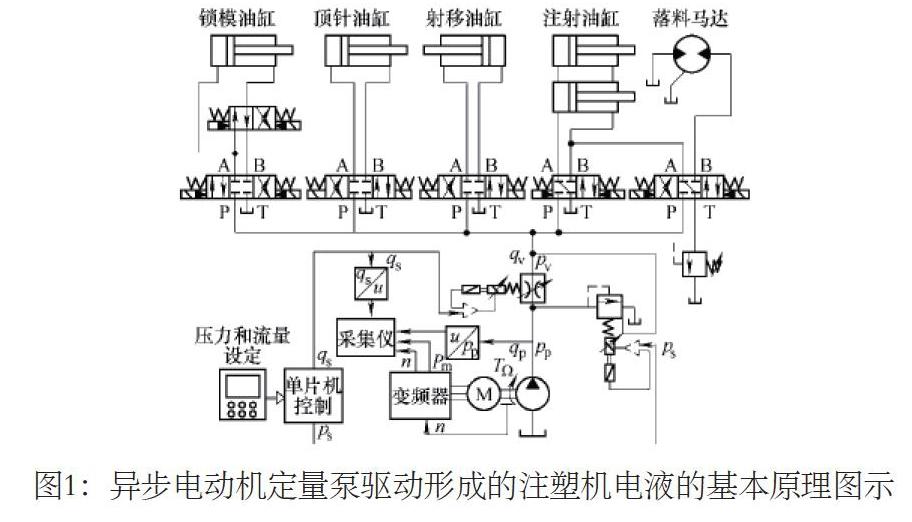

以异步电动机定量泵驱动形成的注塑机电液系统的基本原理如图1所示:

注塑机的运行流程,主要包含锁模→座台前移→注射→保压→冷却→塑化→开模→顶出→射台后退,共9个具体环节,在设备运行过程中,电动机消耗的功率除电动机动力系统的功率消耗外,还包含液压回路运行过程中消耗的功率,基于上述两个具体方面对注塑机的运行消耗功率展开分析,能够为针对不同技术方案开展的能量效率对比分析提供基础依据。

从项目构成角度分析,电动机的功率消耗主要包含:定子损耗功率、转子损耗功率,以及输出机械损耗功率Pam、其中定子孙浩功率包含定子铁损功率PFe1、定子绕组铜耗功率PIR1、脉冲以及其他损耗功率Pps等项目。而转子损耗功率主要包含转子铁损PFe2、转子绕组铜耗PIR2、轴磨损以及风扇损耗PR等项目。

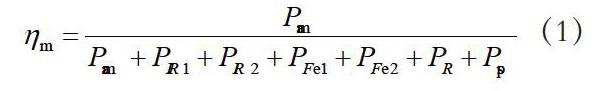

通常电动机在运行过程中发生的绝大部分功率损耗都将被转化为热量,异步电动机在一般运行条件下的能量效率通常可由公式(1)进行计算:

对于液压泵而言,其在运行过程中产生的功率损耗项目主要包含容积损失功率PQ,以及转矩损失功率PT。因此其基本计算公式如下所示:

在公式(2)和公式(3)中,Vsp和Msp分别表示液压泵的容积和转矩损失,而pA和pB则分别表示差动缸组件的两腔压力,n表示转速。

假设qp表示定量泵出口点的流量参数水平,pp表示定量泵出口点的压力参数,则液压设备的输出功率是Pp=ppqp。则液压泵的运行效率可以借由公式(4)进行计算求解:

在忽略液压缸结构运行过程中的功率损耗条件下,则可以将液压缸结构运行过程中的输出功率计算表达式书写为Pc=pvqv。则在这一条件下液压系统的实际运行效率可以借由公式(5)计算求解:

在公式(5)中,qv和pv分别表示比例阀的输出流量参数和压力参数,整个系统的能量效率通常借由电动机部分的运行效率以及液压系统运行效率的算术乘积来表示。

(二)功率消耗状态分析

以异步电动机驱动定量泵构成的注塑机电液系统属于典型的节流调速系统。电动机及泵的最终输出稳定值会略高于负载的强度水平;因在注塑机的运行过程中,具备明显的间歇性,导致定量泵在动作过程中会发生较高的能耗。

根据回路原理,定量泵运行过程中的功率损耗分为:溢流损失和节流损失两个基本部分,其中溢流损失功率可以借由公式(6)计算求解:

而其节流损失功率可以借由公式(7)实施计算求解:

而系统的能量效率可以运用公式(8)计算求解:

在公式(8)中,表示比例调速阀两端的压力差,而q1表示经由溢流阀结构溢流而出的流量值。

在注塑机的注射阶段,需要较大的压力及流量,其实际产生的溢流损耗和节流损耗都比较小。在保压阶段,注塑机需要的流量较低,定量泵实际输出的绝大部分流量都被溢流阀消耗。在冷却过程中,实际形成的流量及压力要求接均近于零,因而这种条件下通常不存在节流损失,只存在溢流损失。

二、异步电动机驱动变量泵系统

针对定量泵加装比例溢流调速阀时,建成的节流调速系统本身存在溢流性能量损失技术缺陷,引入变量泵与比例节流阀相结合的负载感应型回路,设备系统中执行结构的整体运行速度参数,将会由实际流过比例调速阀组件的流量参数状态,以及变量泵设备中的相关参数项目共同完成控制过程。

在注塑机的调速回路结构中,变量泵的供油压力将由负载的部分的强度变化而动态变化,由于在应用变量泵的液压回路中仅仅存在因阀门压力降低而导致的节流损失,因而有效降低了整体液压回路的能耗。

三、伺服电机驱动定量泵系统

伺服电机驱动定量泵系统的主要元件有:伺服驱动器:根据内部控制算法实现对流量和压力控制。伺服电机:转速执行机构,可根据控制器命令控制实际转速。定量泵:高压内啮合齿轮泵、小泄漏、小的脉动波动。压力传感器:检测油路压力并反馈伺服控制器作闭环控制。

伺服电机驱动定量泵系统直接采用了可变转速的伺服电机,不再使用比例溢流结构和节流结构。结合注塑机动作及伺服驱动器的流量压力控制模式,系统能在注射机需求动力输出时按需输出动力,避免了中间的溢流损失及流量控制损耗,在注射机保压时仅以维持系统泄漏的低速运行即可,冷却不需要动作时,泵几乎不转,即几乎不再耗电,从而实现大幅节能。

四、结语

针对注塑机电液控制系统能量效率对比问题,本文从异步电动机驱动定量泵系统,异步电动机驱动变量泵系统,伺服电机驱动定量泵系统三个具体方面展开了简要分析,仅供相关领域的研究人员借鉴。

参考文献:

[1]宋春华.高档注塑机的发展动向[J].机床与液压,2012(02).

[2]张红娟,权龙,李斌.注塑机电液控制系统能量效率对比研究[J].机械工程学报,2012(08).