基于多源信息特征融合的抽油井动液面集成软测量建模

李翔宇,高宪文,李琨,侯延彬(东北大学信息科学与工程学院,辽宁 沈阳 089;渤海大学工学院,辽宁 锦州 03)

基于多源信息特征融合的抽油井动液面集成软测量建模

李翔宇1,高宪文1,李琨2,侯延彬1

(1东北大学信息科学与工程学院,辽宁 沈阳 110819;2渤海大学工学院,辽宁 锦州 121013)

摘要:针对传统抽油井动液面(DLL)检测只能依靠人工操作回声仪测试,无法实时在线检测的问题,提出基于多源信息特征融合的抽油井动液面集成软测量新方法。采用快速傅里叶变换(FFT)将抽油机悬点载荷及振动时域信号转换成频域信号;采用核主元分析(KPCA)提取悬点载荷及振动频谱和电功率、井口油、套压时域信号非线性特征;利用改进的模糊交互式自组织数据分析聚类(ISODATA)和高斯过程回归(GPR)融合时频信息特征,建立多个动态子模型;利用权重优化证据理论(D-S)构造的概率分配函数作为权值因子,对子模型输出进行集成以得到最终的DLL预测值。油田现场应用证明了该方法的有效性。

关键词:信息融合;动液面;高斯过程回归;预测;石油;动态建模

2015-11-06收到初稿,2016-03-14收到修改稿。

联系人:高宪文。第一作者:李翔宇(1982—),男,博士研究生。

Received date: 2015-11-06.

Foundation item: supported by the National Natural Science Foundation of China (61573088, 61403040, 61433004).

引 言

游梁式抽油机井有杆泵采油(简称有杆抽油系统或有杆泵抽油井)是国内外油田普遍采用的机械采油方式,是油田开采工艺流程的主要能耗、物耗单元,如何实现其优化运行,提高机采系统效率,一直是该领域研究重点[1-3]。实时在线检测井下动液面位置(dynamic liquid level,DLL)对实现采油过程优化运行和油田节能降耗减排意义重大[4-5]。

在实际生产中,一般是在停机状态下人工操作回声仪探测井下动液面,该测试方法工作强度大、成本高、效率低,无法实时在线检测,并存在一定安全隐患[6-7]。文献[6-7]以地面示功图、油井产量、井口油、套管压力等易测关键生产参数为辅助变量,分别采用最小二乘支持向量机(LSSVM)[8]和高斯过程回归(GPR)[9-11]建立了井下动液面单一软测量模型。但采油过程作为典型的连续生产工业过程,过程对象具有机理复杂、多变量、强耦合、非线性、时变性、大时滞和随机干扰大等特性[12-13],且采集到的数据存在多工况,其扰动幅度和对象特性均不同,导致单一软测量模型存在模型学习时间过长、过程特性匹配不佳、信息融合不充分、泛化性差、精度低等问题[13-15]。研究表明,多模型集成软测量建模方法能够有效提高模型精度、泛化能力、有效性及可信度[16-19]。在多模型软测量建模中,通常采用k-均值、模糊C均值等聚类方法对样本集进行聚类,但上述聚类方法需要事先确定聚类中心和数目,算法对初始值的选取较敏感,计算过程易陷入局部最优[19-21]。针对回归问题,常用的多模型集成方法有简单平均集成、基于切换策略的集成、基于多元线性回归的集成、基于加权策略的集成等方法,样本划分不精确及聚类结果不佳等因素都会导致多模型集成输出精度降低、融合能力和预测效果不理想[17-18]。此外,文献[22]指出,动液面等井下工况参数与抽油机悬点载荷、振动信号频谱强相关,且频域特征明显,但文献[6-7]并未提取载荷、振动的频域信息。然而,频谱数据却存在超高维和共线性问题,不利于构建有效的软测量模型[18-19]。

工业过程一般都是动态的,但大多数软测量建模方法是基于过程的静态假设,即认为生产过程运行比较平稳,建模使用的样本是与时间无关的离散数据,但当系统的动态变化比较明显时,静态软测量模型无法反映工业过程的动态信息和全局特性,造成模型的适应性差,预测精度大大下降,甚至造成模型失效[17,23]。文献[7]采用具有外部输入自回归滑动平均模型(ARMA)结构的GPR软测量模型来提高对井下动液面动态响应特性的预测能力,但单一模型结构仍然导致动液面预测效果不佳。文献[17]采用差分自回归滑动平均(ARIMA)模型对静态条件下LSSVM多模型输出进行动态校正,以提高模型的动态响应特性,但由于该软测量模型的训练样本和输入变量中不包含过去时刻的信息,因而本质上仍属静态模型。

针对上述问题,本文提出基于多源信息特征融合和多模型集成的抽油井动液面软测量建模新方法。首先利用核主元分析(KPCA)方法[23-28]非线性提取悬点载荷及振动频谱、电动机输入功率、井口油、套管压力时域信号特征,消除数据相关性,降低样本的维数,从而降低模型的复杂性,提高其泛化能力。在不事先确定聚类数目和中心的前提下,采用改进的模糊ISODATA算法[29]将特征提取后的样本集快速、有效地自适应融合拆分为多个与对象特征更加吻合的样本子集。利用GPR处理高维数、小样本、非线性等复杂问题具有很好的适应性,且泛化能力强,与神经网络、支持向量机相比,具有容易实现、超参数自适应获取、非参数推断灵活以及输出具有概率意义的优点[10],进行多模型动态软测量建模。最后结合权重优化D-S证据融合方法[30],针对证据间的冲突问题,采用基于加权平均修正法的证据体修改方法,将修正后的概率分配函数作为权值因子对子模型的输出进行有效集成,以提高模型的预测精度和泛化能力。

1 有杆泵采油过程机理分析

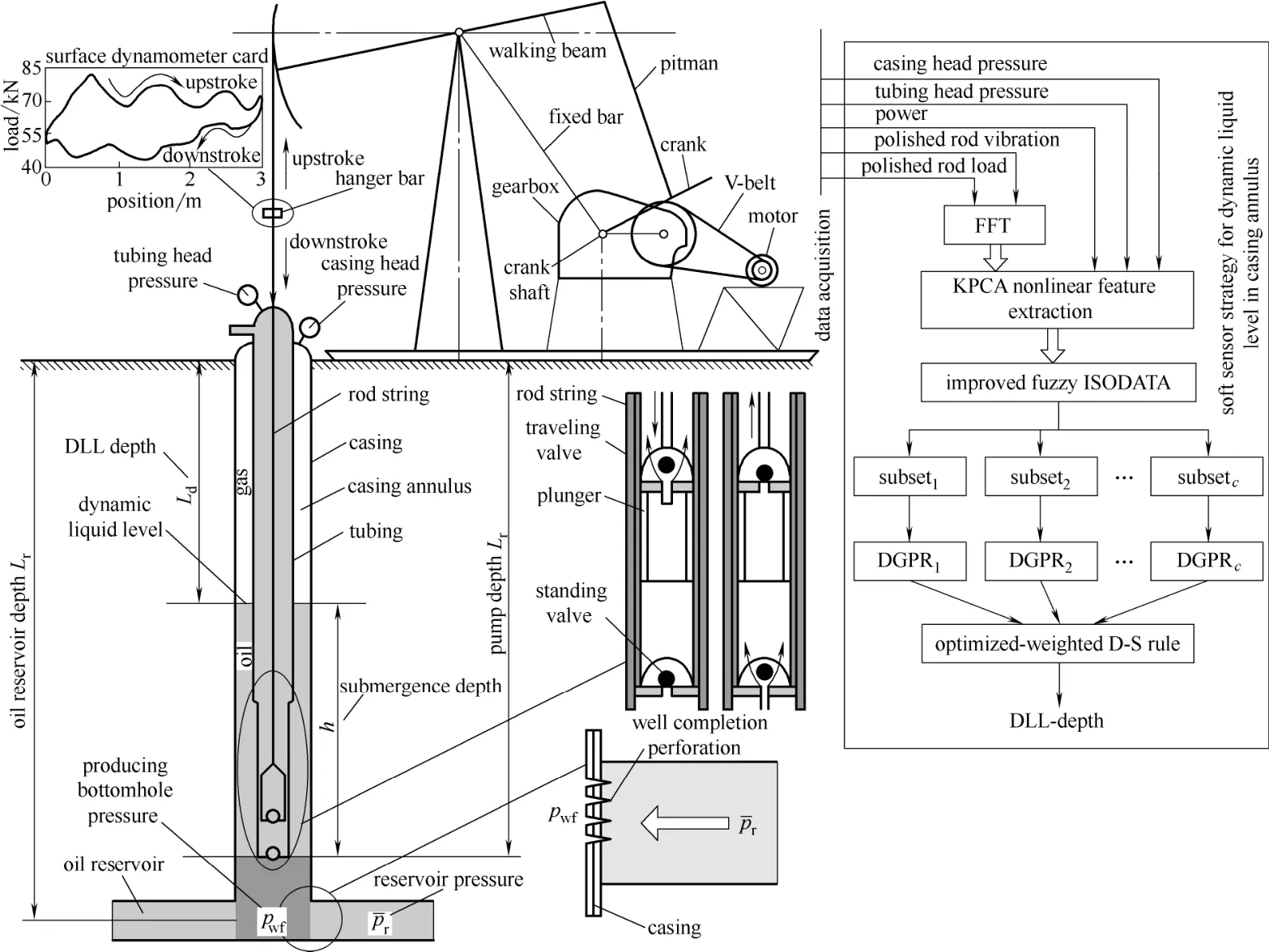

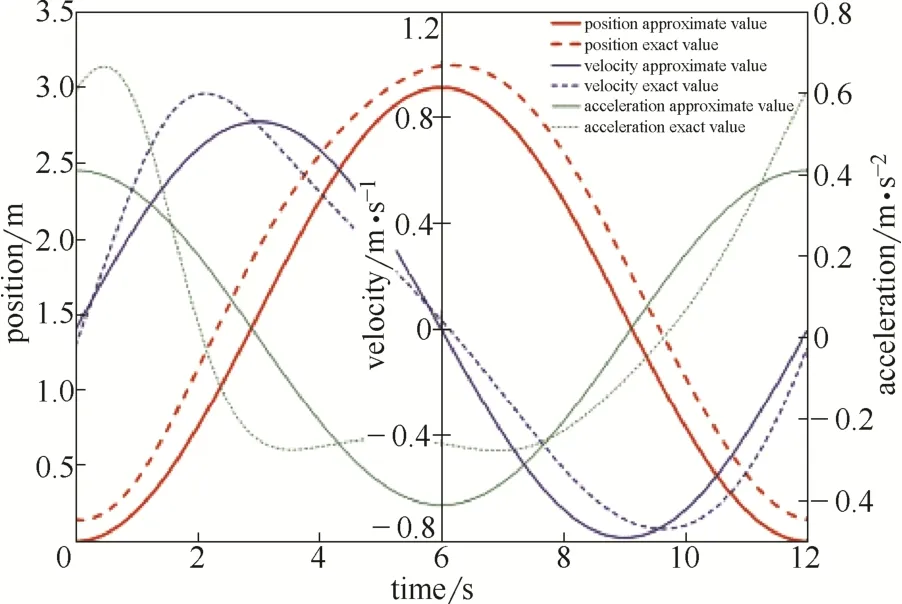

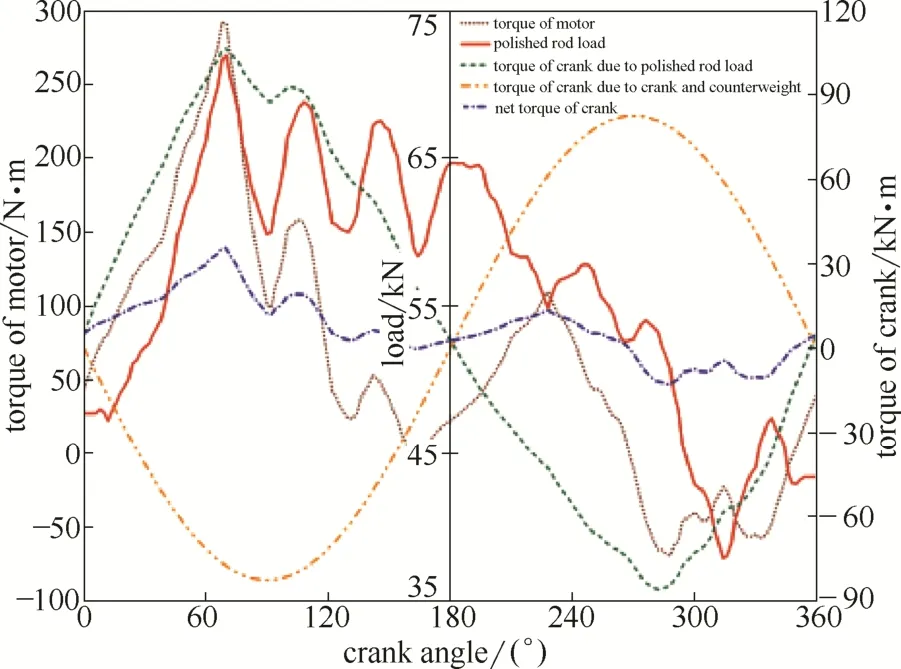

有杆泵采油是一个典型的具有非线性、机电液强耦合等综合复杂特性的物理过程,其原理如图1所示。油田常用的CYJ10-3-53HB型抽油机冲程3 m,冲次5 min−1时,悬点运动规律如图2所示。上冲程时,挂在驴头上的悬绳器通过井下数百至数千米长、重达数吨的抽油杆柱带动深井泵柱塞上行,柱塞上的游动阀受油管内液柱压力而关闭,泵内压力降低,固定阀在油、套管环型空间内气、液柱压力(通常称为沉没压力或泵口压力,主要取决于动液面位置)的作用下被打开,泵内吸入液体。此时,考虑沉没压力影响后的液柱载荷逐渐作用于抽油杆柱,完成加载过程。下冲程时,抽油杆柱和柱塞在其自重和悬绳器的约束下下行,泵内压力升高,固定阀关闭,游动阀被顶开,泵向油管内排液。此时,液柱载荷逐渐作用于油管柱,完成卸载过程。此外,考虑到驴头变速运动和周期性作用于抽油杆柱的液柱载荷的激励,抽油杆柱产生的弹性振动载荷、抽油杆柱和液柱的惯性载荷以及井下摩擦载荷亦作用于悬点,因此,抽油机悬点载荷存在周期性大幅度波动。油田实测载荷、扭矩波形如图3所示。

图1 有杆泵采油工艺及动液面软测量策略Fig.1 Rod pumping process and soft sensor strategy for DLL

图2 抽油机悬点运动规律Fig.2 Polished rod motion law of beam pumping units

图3 有杆抽油系统负荷/扭矩曲线Fig.3 Load and torque curves of rod pumping systems

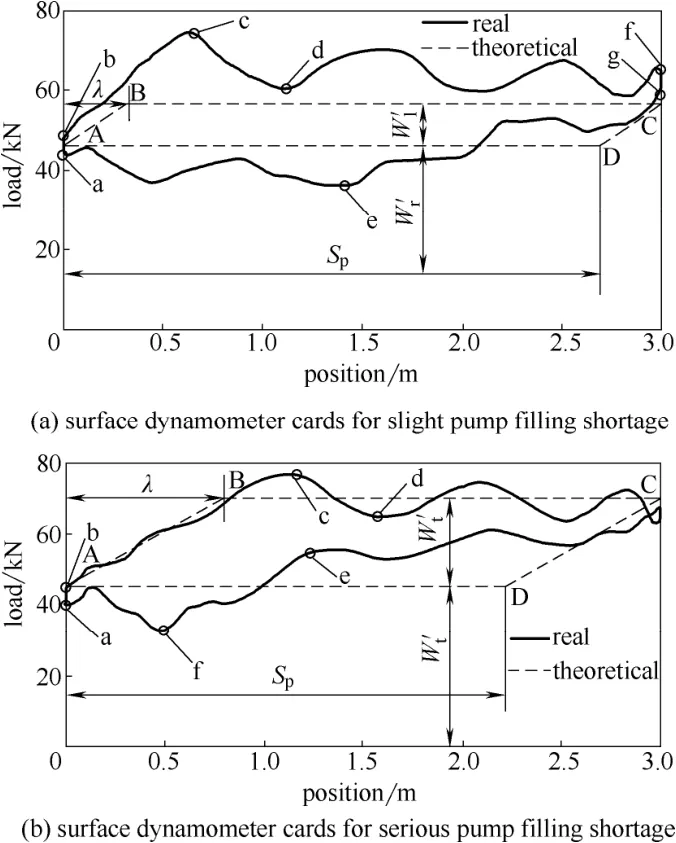

抽油井动液面是指油井正常生产时的油套环空液面,是采油过程中油气从地层向井筒渗流与深井泵向地面排液相互作用的宏观表征。动液面深度越大,油井生产压差越大,油井产量越高,井内液体的有效举升高度越大,抽油机做功越多,电动机平均输入功率也越大,反之亦然。在微观层面上,动液面位置直接影响流体进泵运动规律,从而影响悬点载荷、泵的充满程度和泵效,并在示功图形状特征上有所反映。上冲程中,在沉没压力的作用下,井内液体克服固定阀阻力进入泵内,作用在柱塞底部而产生向上的载荷,其大小与动液面位置强相关,是上冲程悬点静载荷的重要组成部分,直接影响悬点振动特性和动载荷。当动液面深度过大时,泵的沉没度过小,沉没压力过小,加之由于井底流动压力降低造成原油中所溶解的天然气大量析出,井液中游离气含量增大,导致泵的充满程度不足,泵效低,悬点示功图通常呈如图4所示“刀把”形状[7],其中,图4(a)、(b)分别为深井泵处于轻度和严重充满程度不足工况时的实测示功图。此外,动液面位置影响油套环空的物质平衡,直接反映于井口套压,并最终影响井口油压。

图4 有杆抽油系统悬点示功图Fig.4 Surface dynamometer cards of rod pumping systems

2 动液面软测量建模策略

结合油田普遍采用的有杆泵抽油井,提出由时频转换、非线性特征提取、样本聚类、软测量建模、多模型集成这5个部分组成的井下动液面软测量策略如图1所示。时频转换模块求得悬点载荷及振动信号的频谱,非线性特征提取模块提取悬点载荷/振动频域信号和电功率、井口油/套管压力时域信号的非线性特征,样本聚类模块将样本集融合分成多个样本子簇,软测量模型建立特征变量与动液面间的函数关系,多模型集成模块则融合子模型预测输出,获得最终动液面估计值。

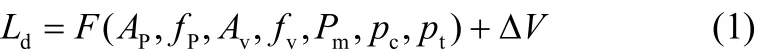

动液面参数、抽油机悬点载荷、振动、电动机输入功率以及井口油、套管压力信号间的关系为

式中,Ld表示动液面深度;AP、fP、Av、fv分别表示悬点载荷、振动频域信号的幅值和频率;Pm表示电动机瞬时输入功率时域信号;pc表示井口套压时域信号;pt表示井口油压时域信号;∆V表示为建模动态项。

3 KPCA非线性特征提取

KPCA算法对非线性系统具有更好的特征提取能力[24],通过求解核矩阵的特征值与特征向量,避免了特征空间中求解特征向量的复杂问题[31]。采用非线性映射φ(⋅),将数量为N的输入样本集X={ xi,i = 1,2, L ,N }映射到一个高维特征空间,φ( xi)协方差矩阵C由式(2)计算[24-28,31]

式中,xi为X的第i行向量。通过解特征值实现主成分计算,找到满足式(3)的特征值与特征向量。

v可由映射到特征空间的所有样本线性表示为

式中,iα为方程系数。

定义一个N×N的矩阵Kij

求解式(4)特征向量v的问题可转变为求矩阵Kij的特征向量α的问题。

式中,α为iα所组成的列向量。

归一化特征向量v,此时样本φ( X )在v上的投影为

式中,h(X)为非线性主成分分量;特征值λi小成分hi,通常情况下可视为是噪声引起的;比值表示分量hi在整体方差中的贡献程度。主成分按式(8)选取

式中,Z为选取的主成分数量,E为选取阈值。

以上推导假设∑φ(xi)=0,而实际情况不一定成立,因此,将式(5)中Kij中 心化处理为

式中,L为N×N单位矩阵。

4 改进的模糊ISODATA聚类

模糊ISODATA(interactive self-organizing data analysis technique algorithm)是一种无监督聚类算法,能自动根据样本的特征进行聚类中心的修正,但仍存在高维数据距离计算不准确、容易陷入局部最优解以及需要设定聚类数目等缺点,针对上述问题,采用基于Hsim函数的距离度量、模拟退火算法(SA)的全局寻优,引入ISODATA算法中的“合并”和“分裂”机制实现聚类过程中聚类数目的自动修正,改进后算法具体步骤如下[29-30]。

(1)设定初始参数,包括期望得到的聚类数c、每一类中允许的最小类别数目Mm、类内样本分布标准差SD、两分类间最小距离Dm、每次迭代允许合并的最大聚类对数L、允许的最大迭代次数Ml、初始温度和每个温度下迭代的次数R。

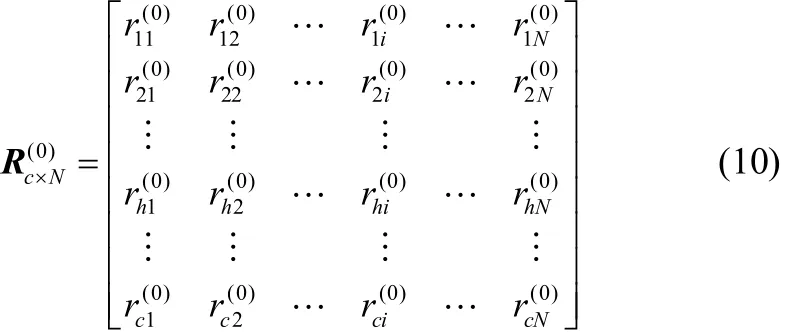

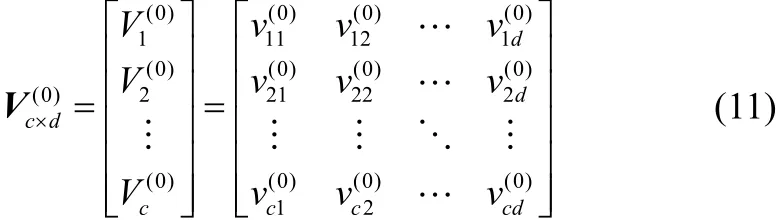

随机产生初始分类矩阵(2≤c≤N),有

采用Chebyshev距离计算初始聚类中心

给定一个足够大的初始温度T0,初始最优解表示为:计算初始解对应的目标函数值J(S(0)),在每个温度值T需要的迭代次数为R。令s =0。

(2)进行聚类的“分裂”与“合并”,它们的执行次数不超过允许的最大迭代次数。

其中,1≤h≤c,1≤i≤N。

随机更新两分类间最小距离(Dm)值,搜索范围为(0,1]。此时新解为:计算新解所对应的目标函数值f(S(s))。

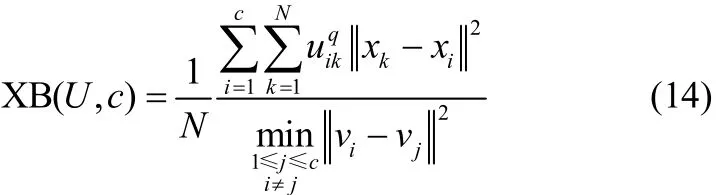

本文采用Xie-Beni聚类有效性指标,定义如下

式中,vi是第i类的中心,uik是数据xk属于类i的模糊隶属度,XB(U, c)越小说明数据的聚类效果越好。

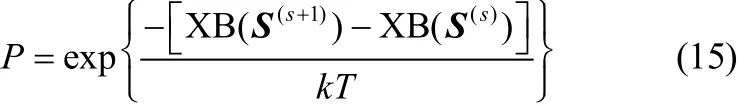

(4)计算差值∆XB= XB(S(s+1))−XB(S(s))。若∆XB≤0,则接受新解为当前解;若∆XB>0,则以概率P接受新解。

当e= random[0, 1]<P,则接受新解S(s)作为当前解,否则采用前解。

(5)对当前温度T降温,将步骤(2)~步骤(4)迭代L次。

(6)当满足循环终止条件时,算法输出当前解为最优解,结束算法;当循环不满足终止条件时,按照退火方式降低温度,转到步骤(2),令s= s +1,继续迭代。本文采用的退火方式为

式中,t为步长,α为常数,取值0.5~0.99,T0为初始温度。

5 GPR动态建模

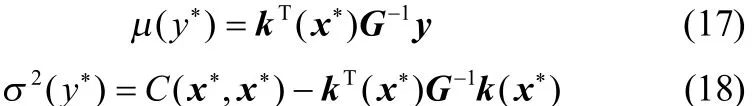

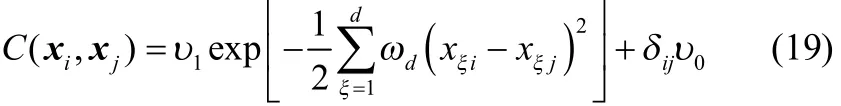

式中,y=[y1, … , yn]T为训练样本输出构成的向量;k(x∗)=[C(xi,x∗)]N×1为测试输入和训练样本输入间的协方差向量;为训练样本输入间的N×N协方差矩阵;C(x∗, x∗)为测试输入与其自身的协方差。式(17)和式(18)表明,GPR利用指定的协方差函数和训练样本信息实现对测试样本的预测,给出包含均值和方差的预测统计学特性,这是GPR区别于ANN、SVM等方法非常突出的优点[9]。

协方差函数的确定是建立高斯过程模型的关键步骤,它包含了对期望函数特性的假设。对任意一组输入,协方差函数应满足其产生的协方差矩阵为对称半正定。考虑到系统的平稳性,下列径向基函数是最常用的一类协方差函数

式中,υ0表示服从高斯分布的噪声方差;υ1表示局部相关性的程度;ωd为模型的测度参数;δij是Kronecker算子。

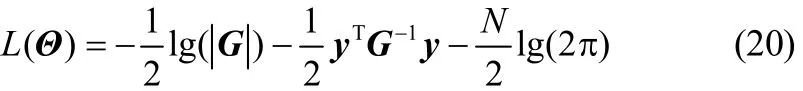

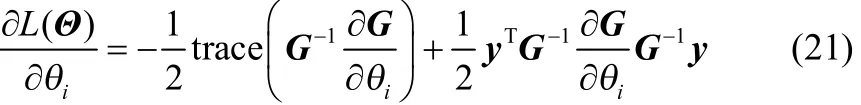

当上述协方差函数类型确定后,通常使用极大似然、交叉验证和马尔可夫链蒙特卡罗3种方法对其超参数进行调整,本文通过极大化对数似然函数的方法求得

优化过程中,要计算对数似然函数对各参数的导数

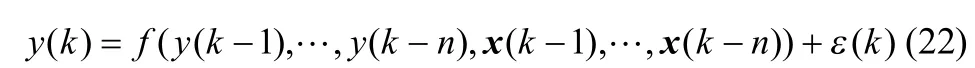

GPR除了可用于建立静态非线性映射,基于具有外部输入自回归模型结构的GPR还可用于动态系统建模[32],系统输出y(k)与过去n个输出和过去n个输入服从如下非线性关系

式中,f()⋅为非线性函数,本文利用GPR对其进行拟合;ε(k )为白噪声。

6 权重优化D-S多模型集成

6.1权重优化D-S证据融合方法

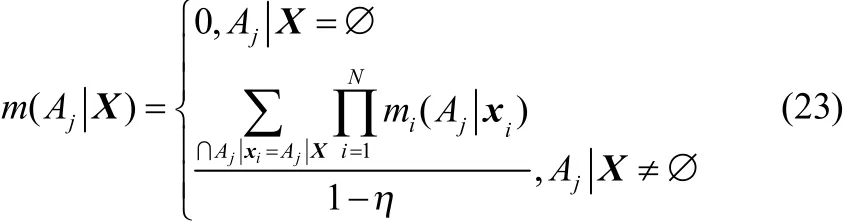

将聚类所得c个子模型作为D-S证据理论中的辨识框架,则可将任一子模型视为焦元Aj( j= 1,2, L ,c )。对于N个样本数据X={ xi}分别求出其对应于第j个子模型(也即第1个焦元A1)的模糊隶属度,根据D-S证据合成规则对上述N个概率分配函数进行融合,将融合后的结果作为第j个子模型的基本概率分配函数[17,30]

D-S证据理论的主要缺陷是不能有效处理冲突证据之间的组合问题,为了避免这种情况出现,本文采用基于加权平均修正法的证据体修改方法。为了进一步降低冲突,本文采用一种证据间支持度的计算方法,并由其计算证据的可信度,但是还存在冲突度高的问题;采用证据体不确定度函数AM衡量,并利用负指数函数来抑制不确定度,使证据变得清晰。由证据的可信度和不确定度计算各条证据的权重,根据Dempster组合规则进行合成。为了避免产生可信度小而证据权重大的情况,采用PSO算法选择合理的支持度维数和不确定度抑制因子,削弱证据合成的冲突度,保证证据合成的合理性。具体修正步骤如下[30]。

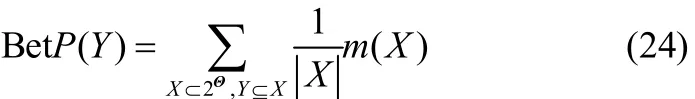

定义设有辨识框架Θ={A1, A2, L , Ac},X为2Θ上的一个子集,有N个证据体mi( i= 1,2, L ,N ),m(·)为Θ上给定的基本概率分配函数,给出单个焦元Y∈Θ的pignistic概率分布如下

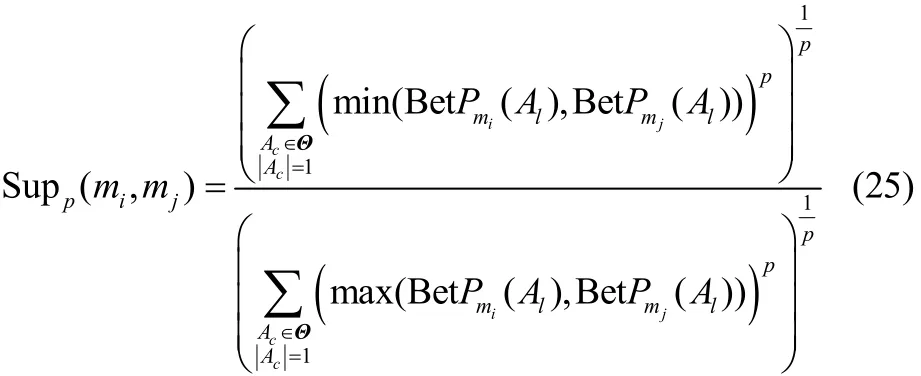

其中,|X|为子集X中焦元的个数。那么,两个证据的支持度可以定义为

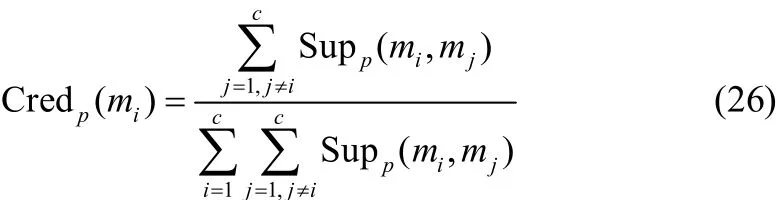

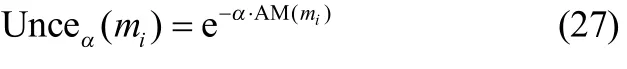

(1)计算证据体的可信度Credp(mi)为

(2)采用负指数函数形式计算证据体mi的不确定度Unceα(mi)

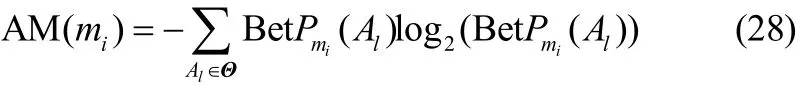

式中,AM(mi)表示证据体不确定度函数,其定义为

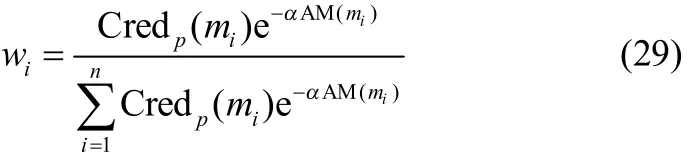

(3)由证据的可信度和不确定度求取每条证据所对应的权重为

(4)以各证据间冲突程度最小为目标,采用PSO算法优化支持度维数p和不确定度抑制因子α。

(5)修正后的概率分配函数值可表示为

6.2多模型集成输出

将式(30)得到的c个证据概率分配函数作为子模型的权值因子,对子模型进行集成,得到的多模型输出为

7 工业应用

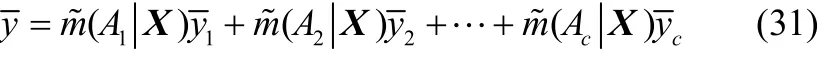

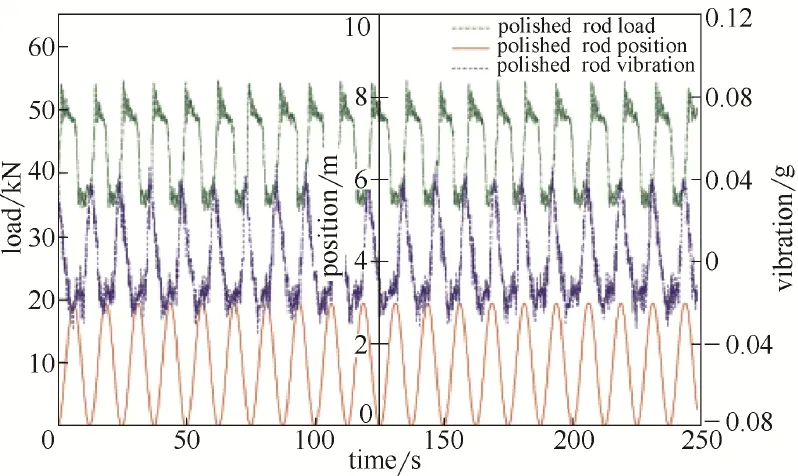

以如图5所示的某油田J13-21井生产过程为例,按实验设计方案逐渐调整抽油机冲次,记录整个过程的关键生产参数信号,某一样本的悬点载荷/位移/振动、井口油/套压和电机电流/功率信号波形如图6~图8所示。具体的建模步骤如下。

图5 智能油井网络诊断控制系统Fig.5 Diagnosis and control system of internet-based intelligent oil wells

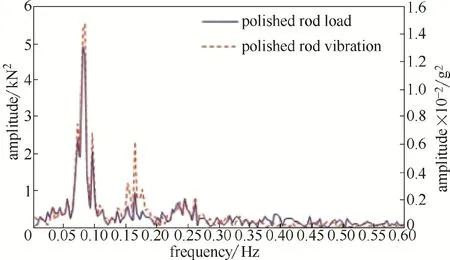

(1)数据处理。对现场采集到的数据,采用基于稳健位置估计的方法[27]剔除离群点,将其中360组数据样本随机分成两组,260组数据作为训练样本,100组用于检验模型的有效性。将悬点载荷、加速度时域信号通过FFT转化为频域信号,如图9所示,标准化处理后进行主元分析。

图6 悬点载荷/位移/振动信号波形Fig.6 Load, position and vibration signals of polished rod

图7 井口油/套压Fig.7 Tubing/casing pressure of wellhead

图8 电机瞬时电流/功率波形Fig.8 Instantaneous input current/power of motor

图9 悬点载荷/振动信号频域波形Fig.9 Frequency domain curves of load and vibration signals of polished rod

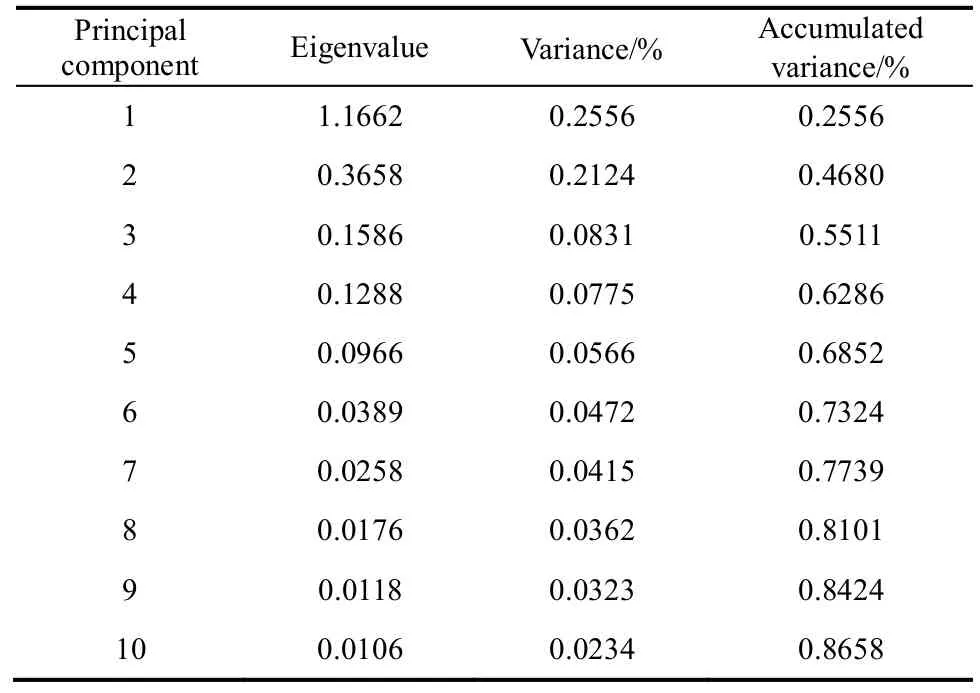

(2)采用KPCA对时/频信号进行非线性特征提取。本文选择径向基函数K=exp[− (x− xi)2/2 σ2]作为KPCA核函数,E =85%,分析结果如表1所示。

表1 主元分析结果Table 1 Results of principal component analysis

(3)利用改进的模糊ISODATA对训练样本进行聚类。设定初始参数,期望得到的聚类数目c =4,每一类中允许的最小类别数目Mm=5,类内样本分布标准差Ms= 0.1×10−3,两分类间最小距离Md= 0.3,每次迭代允许合并的最大聚类对数L =1,允许的最大迭代次数Ml= 1000。最终聚类数目c =6。

(4)动态GPR子模型建立。利用GPR方法对6个样本子集进行训练学习,建立6个动态子模型。协方差函数超参数θ中w1~w9的初始值均为1,1υ 和0υ分别取1和0.001,即假设每个辅助变量对输出预测的贡献相同[9],使用共轭梯度法,通过式(21)搜索得到与输入对应的6个子模型超参数最优值。根据对采油过程中动液面变化规律的观察和油田采油工艺专家经验,提取油井前一天关键生产参数特征作为软测量模型的输入,即式(22)中取n =1。

(5)权重优化D-S子模型集成输出。按照式(24)~式(30)计算得到各个子模型所对应的权重,然后利用式(31)对各子模型的输出进行证据融合,得到多模型集成输出。

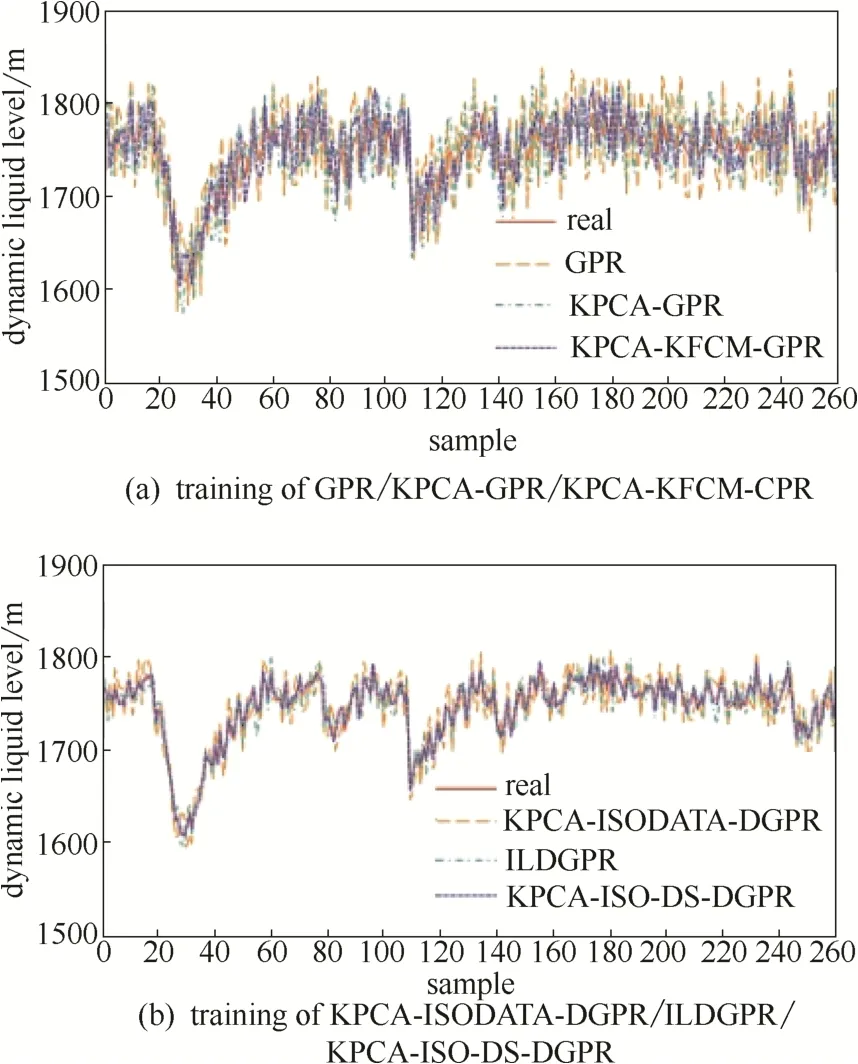

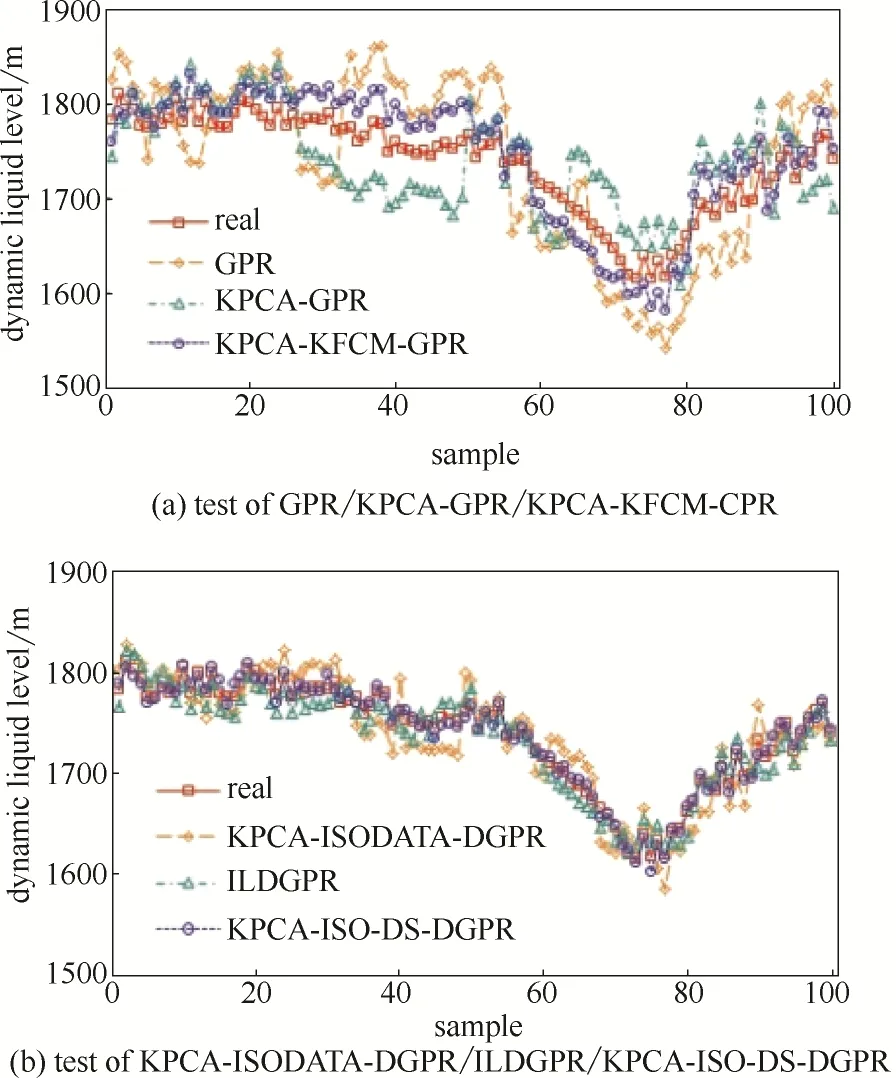

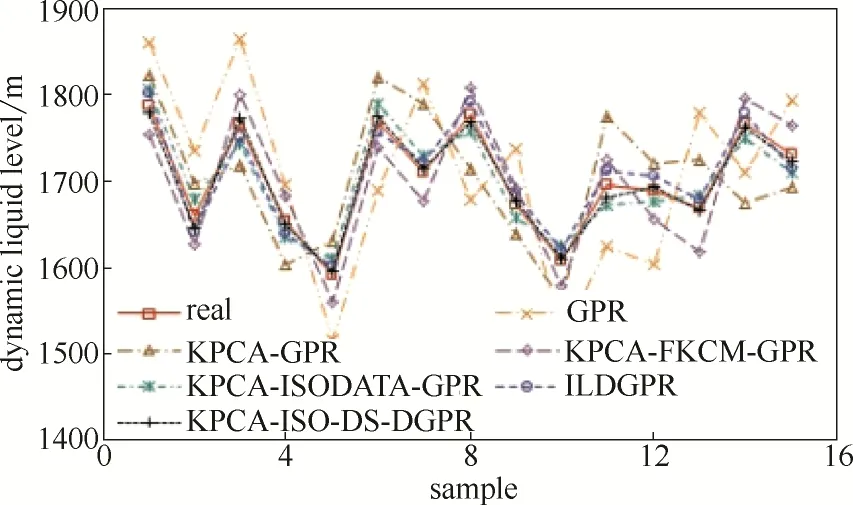

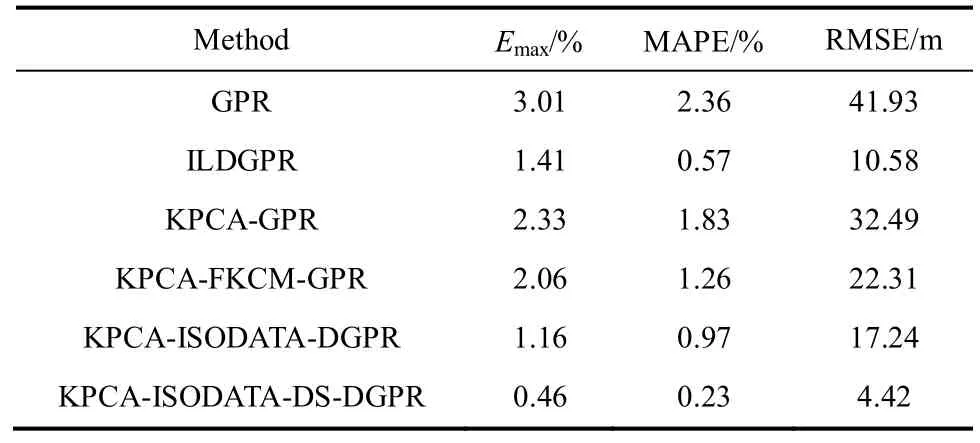

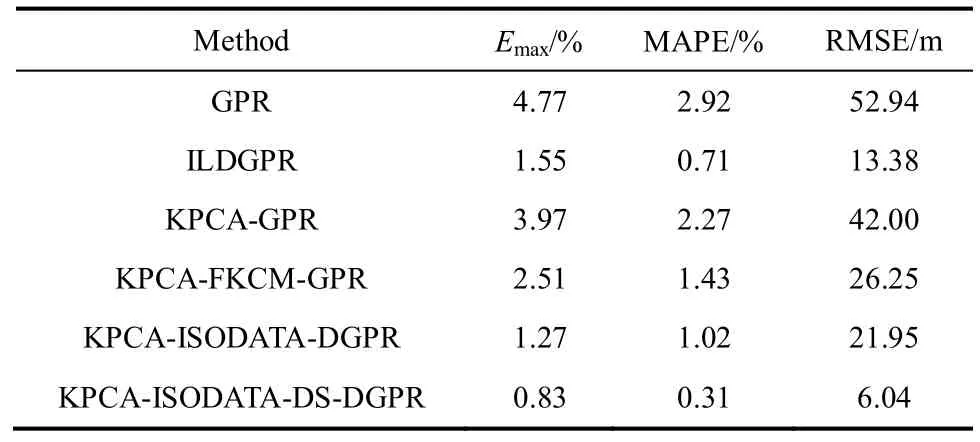

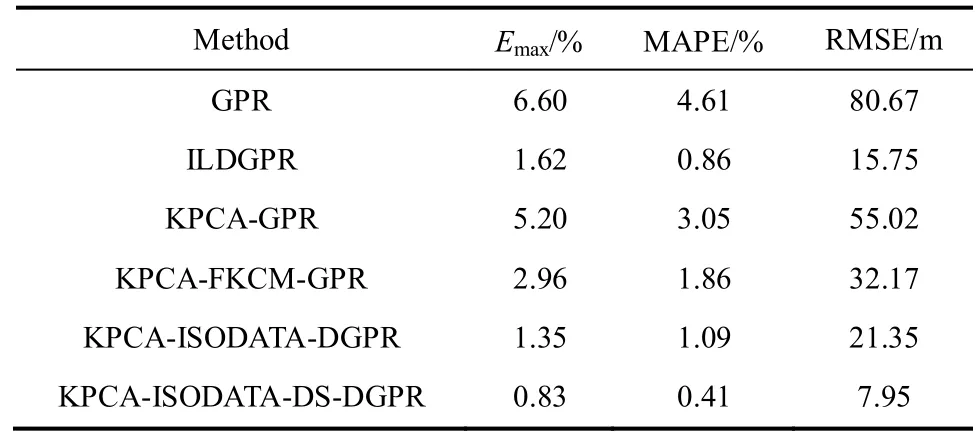

为验证本文方法的有效性,与另外5种不同软测量方法作比较,模型训练和测试结果如图10和图11所示,误差分析如表2和表3所示。GPR、KPCA-GPR方法采用单一静态模型,GPR中辅助变量采用机理分析结合人工经验获取,KPCA-GPR中采用多源信息融合KPCA特征提取获取辅助变量,上述两种方法由于模型过于单一导致预测精度不高。KPCA-FKCM-GPR和KPCA-ISODATA-DGPR方法采用多模型结构,使用加权策略集成多模型输出,后者使用动态建模方法,但聚类隶属度的准确性对权值因子影响较大,使得上述两种模型拟合效果仍不十分理想。ILDGPR是文献[7]所建增量学习动态GPR动液面软测量方法。图12为现场应用过程中15组动液面明显变化时软测量值与实际值的比较,表4为预测误差分析。

图10 软测量模型训练结果比较Fig.10 Comparison of model training results

图11 软测量模型测试结果比较Fig.11 Comparison of model test results

图12 软测量模型预测结果比较Fig.12 Comparison of model prediction results

表2 训练误差分析Table 2 Training error analysis

表3 测试误差分析Table 3 Test error analysis

表4 预测误差分析Table 4 Prediction error analysis

由上述结果可知,在使用KPCA对采油过程关键生产参数时/频特征进行非线性提取的基础上,基于改进的模糊ISODATA和权重优化D-S的GPR动态集成建模与传统的单模型及多模型方法相比,预测精度和泛化能力有了较大改善。本文方法不但充分考虑了悬点载荷、振动、电机瞬时功率等过程参数与井下动液面间存在相关性、互补性和冗余性的现象,而且采用改进的模糊ISODATA动态聚类算法,在不预先确定聚类数目的前提下,实现对训练样本的自动聚类划分,利用权重优化D-S证据融合方法,加权平均修正相应焦元下各证据体的基本概率分配值,对多模型输出进行有效集成,动态GPR建模改善系统的动态响应特性,因而,在对抽油井动液面的软测量建模中取得了较好的拟合效果。

8 结 论

本文针对采油过程机电液耦合非线性机理复杂、井下工况的复杂性和不可预见性影响因素多等特点以及井下动液面实时在线检测困难,提出了基于多源信息特征融合的抽油井动液面集成软测量新方法。该方法解决了抽油机悬点测试信号特征难以提取、模型输入变量维数过多造成训练速度慢和过拟合、样本聚类精度不高、多模型输出合理集成以及静态模型动态响应特性不佳等问题。该方法能够比较准确地检测抽油井动液面位置,具有广泛的应用前景。进一步的研究方向是通过井下动液面、产液量等关键生产参数对有杆抽油系统综合运行状态进行推理判别。

References

[1]李兆敏, 林日亿, 付路长, 等. 有杆抽油系统效率分析及抽汲参数优化设计 [J]. 石油学报, 2005, 26 (5): 102-106. LI Z M, LIN R Y, FU L C, et al. Efficiency analysis of sucker-rod pumping system and optimal design of swabbing parameter [J]. Acta Petrolei Sinica, 2005, 26 (5): 102-106.

[2]姚春冬. 提高抽油机井系统效率的计算机仿真分析 [J]. 石油学报, 2005, 26 (4): 106-110. YAO C D. Computer simulation for enhancing system efficiency of rod pumping well [J]. Acta Petrolei Sinica, 2005, 26 (4): 106-110.

[3]董世民, 张喜顺, 吴长杰, 等. 抽油机井区块整体节能参数仿真优化方法 [J]. 石油学报, 2010, 31 (3): 475-479. DONG S M, ZHANG X S, WU C J, et al. Simulation and optimization method for the integral energy-saving suction parameters of rod pumping wells in an oil field [J]. Acta Petrolei Sinica, 2010, 31 (3): 475-479.

[4]林日亿, 孙茂盛, 张邵东, 等. 有杆抽油泵沉没度的优化设计方法[J]. 石油大学学报, 2005, 29 (4): 87-90. LIN R Y, SUN M S, ZHANG S D, et al. Optimization design method to determine submergence depth of sucker rod pump [J]. Journal of the University of Petroleum, 2005, 29 (4): 87-90.

[5]董世民, 邢明明, 张红, 等. 基于系统效率最高的抽油机合理流压研究 [J]. 燕山大学学报, 2011, 35 (4): 296-301. DONG S M, XING M M, ZHANG H, et al. Study of reasonable flowing pressure of rod pumping wells based on maximum system efficiency [J]. Journal of Yanshan University, 2011, 35 (4): 296-301.

[6]王通, 高宪文, 刘文芳. 自适应软测量方法在动液面预测中的研究与应用 [J]. 化工学报, 2014, 65 (12): 4898-4904. WANG T, GAO X W, LIU W F. Adaptive soft sensor method and application in determination of dynamic fluid levels [J]. CIESC Journal, 2014, 65 (12): 4898-4904.

[7]李翔宇, 高宪文, 侯延彬. 基于在线动态高斯过程回归抽油井动液面软测量建模 [J]. 化工学报, 2015, 66 (6): 2150-2158. LI X Y, GAO X W, HOU Y B. Online dynamic Gaussian process regression for dynamic liquid level soft sensing of sucker-rod pumping well [J]. CIESC Journal, 2015, 66 (6): 2150-2158.

[8]SUYKENS J A K, VANDEWALLE J. Least squares support vector machine classifiers [J]. Neural Processing Letters, 1999, 9 (3): 293-300.

[9]王华忠. 高斯过程及其在软测量建模中的应用 [J]. 化工学报, 2007, 58 (11): 2840-2845. WANG H Z. Gaussian process and its application to soft-sensor modeling [J]. Journal of Chemical Industry and Engineering (China), 2007, 58 (11): 2840-2845.

[10]何志昆, 刘光斌, 赵曦晶, 等. 高斯过程回归方法综述 [J]. 控制与决策, 2013, 28 (8): 1121-1129. HE Z K, LIU G B, ZHAO X J, et al. Overview of Gaussian process regression [J]. Control and Decision, 2013, 28 (8): 1121-1129.

[11]于涛, 王建林, 何坤, 等. 基于MPCA-GP的发酵过程分阶段软测量建模方法 [J]. 仪器仪表学报, 2013, 34 (12): 2703-2708. YU T, WANG J L, HE K, et al. Staged soft-sensor modeling method for fermentation process based on MPCA-GP [J]. Chinese Journal of Scientific Instrument, 2013, 34 (12): 2703-2708.

[12]汤健, 郑秀萍, 赵立杰, 等. 基于频域特征提取与信息融合的磨机负荷软测量 [J]. 仪器仪表学报, 2010, 31 (10): 2161-2167. TANG J, ZHENG X P, ZHAO L J, et al. Soft sensing of mill load based on frequency domain feature extraction and information fusion [J]. Chinese Journal of Scientific Instrument, 2010, 31 (10): 2161-2167.

[13]雷瑜, 杨慧中. 基于高斯过程和贝叶斯决策的组合模型软测量 [J].化工学报, 2013, 64 (12): 4434-4438. LEI Y, YANG H Z. Combination mode soft sensor based on Gaussian process and Bayesian committee machine [J]. CIESC Journal, 2013, 64 (12): 4434-4438.

[14]汤健, 柴天佑, 丛秋梅, 等. 基于EMD和选择性集成学习算法的磨机负荷参数软测量 [J]. 自动化学报, 2014, 40 (9): 1853-1866. TANG J, CHAI T Y, CONG Q M, et al. Soft sensor approach for modeling mill load parameters based on EMD and selective ensemble learning algorithm [J]. Acta Automatica Sinica, 2014, 40 (9): 1853-1866.

[15]李修亮,苏宏业,褚健. 基于在线聚类的多模型软测量建模方法[J]. 化工学报, 2007, 58 (11): 2834-2839. LI X L, SU H Y, CHU J. Multiple models soft-sensing technique based on online clustering arithmetic [J]. Journal of Chemical Industry and Engineering (China), 2007, 58 (11): 2834-2839.

[16]吴敏, 丁雷, 曹卫华, 等. 铅锌烧结过程烧穿点的集成预测模型[J]. 控制理论与应用, 2009, 26 (7): 739-744. WU M, DING L, CAO W H, et al. An integrated prediction model for burn-through-point in lead-zinc sintering process [J]. Control Theory & Applications, 2009, 26 (7): 739-744.

[17]王振雷, 唐苦, 王昕. 一种基于D-S和ARIMA的多模型软测量方法 [J]. 控制与决策, 2014, 29 (7): 1160-1166. WANG Z L, TANG K, WANG X. A multi-model soft sensing method based on D-S and ARIMA model [J]. Control and Decision, 2014, 29 (7): 1160-1166.

[18]汤健, 柴天佑, 赵立杰, 等. 基于振动频谱的磨矿过程球磨机负荷参数集成建模方法 [J]. 控制理论与应用, 2012, 29 (2): 183-191. TANG J, CHAI T Y, ZHAO L J, et al. Ensemble modeling for parameters of ball-mill load in grinding process based on frequency spectrum of shell vibration [J]. Control Theory & Applications, 2012, 29 (2): 183-191.

[19]汤健, 柴天佑, 余文, 等. 在线KPLS建模方法及在磨机负荷参数集成建模中的应用 [J]. 自动化学报, 2013, 39 (5): 471-486. TANG J, CHAI T Y, YU W, et al. On-line KPLS algorithm with application to ensemble modeling parameters of mill load [J]. Acta Automatica Sinica, 2013, 39 (5): 471-486.

[20]李丽娟, 宋坤, 赵英凯. 基于仿射传播聚类的ARA发酵过程建模[J]. 化工学报, 2011, 62 (8): 2116-2121. LI L J, SONG K, ZHAO Y K. Modeling of ARA fermentation based on affinity propagation clustering [J]. CIESC Journal, 2011, 62 (8): 2116-2121.

[21]张文清, 傅雨佳, 杨慧中. 基于改进聚类和加权bagging的多模型软测量建模 [J]. 化工学报, 2012, 63 (9): 2697-2702. ZHANG W Q, FU Y J, YANG H Z. Multi-model soft-sensor modeling based on improved clustering and weighted bagging [J]. CIESC Journal, 2012, 63 (9): 21697-2702.

[22]何岩峰, 吴晓东, 韩国庆, 等. 示功图频谱分析新方法 [J]. 石油学报, 2008, 29 (4): 619-624. HE Y F, WU X D, HAN G Q, et al. Frequency spectrum analysis method for recognition of dynamometer card [J]. Acta Petrolei Sinica, 2008, 29 (4): 619-624.

[23]曹鹏飞, 罗雄麟. 化工过程软测量建模方法研究进展 [J]. 化工学报, 2013, 64 (3): 788-800. CAO P F, LUO X L. Modeling of soft sensor for chemical process [J]. CIESC Journal, 2013, 64 (3): 788-800.

[24]汤健, 赵立杰, 岳恒, 等. 基于多源数据特征融合的球磨机负荷软测量 [J]. 浙江大学学报, 2010, 44 (7): 1406-1413. TANG J, ZHAO L J, YUE H, et al. Soft sensor for ball mill load based on multi-source data feature fusion [J]. Journal of Zhejiang University, 2010, 44 (7): 1406-1413.

[25]MOGHADDAM B. Principal manifolds and probabilistic subspaces for visual recognition [J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2002, 24 (6): 780-788.

[26]TWINING C J, TAYLOR C J. The use of kernel principal component analysis to model data distributions [J]. Pattern Recognition, 2003, 36 (1): 217-227.

[27]李海波, 柴天佑, 岳恒. 浮选工艺指标KPCA-ELM软测量模型及应用 [J]. 化工学报, 2012, 63 (9): 2892-2898. LI H B, CHAI T Y, YUE H. Soft sensor of technical indices based on KPCA-ELM and application for flotation process [J]. CIESC Journal, 2012, 63 (9): 2892-2898.

[28]王强, 田学民. 基于KPCA-LSSVM的软测量建模方法 [J]. 化工学报, 2011, 62 (10): 2813-2817. WANG Q, TIAN X M. Soft sensing based on KPCA and LSSVM [J]. CIESC Journal, 2011, 62 (10): 2813-2817.

[29]LI K, GAO X W, ZHOU H B, et al. Fault diagnosis for down-hole conditions of beam pumping unit based on improved fuzzy ISODATA dynamic clustering algorithm [C]//Proc. 2013 10th International Conference on Fuzzy Systems and Knowledge Discovery. Shenyang, China: IEEE Computer Society, 2013: 279-284.

[30]李琨. 基于示功图的游梁式抽油机井下故障诊断方法研究[D]. 沈阳: 东北大学, 2013. LI K. Study on diagnostic method for down-hole faults of the beam pumping unit based on dynamometer card [D]. Shenyang: Northeastern University, 2013.

[31]田中大, 高宪文, 李琨. 基于KPCA与LSSVM的网络控制系统时延预测方法 [J]. 系统工程与电子技术, 2013, 35 (6): 1281-1285. TIAN Z D, GAO X W, LI K. Networked control system time-delay prediction method based on KPCA and LSSVM [J]. Systems Engineering and Electronics, 2013, 35 (6): 1281-1285.

[32]PETELIN D, GRANCHAROVA A, KOCIJAN J. Evolving Gaussian process models for prediction of ozone concentration in the air [J]. Simulation Modelling Practice and Theory, 2013, 24 (6): 68-80.

Ensemble soft sensor modeling for dynamic liquid level of oil well based on multi-source information feature fusion

LI Xiangyu1, GAO Xianwen1, LI Kun2, HOU Yanbin1

(1College of Information Science & Engineering, Northeastern University, Shenyang 110819, Liaoning, China;2College of Engineering, Bohai University, Jinzhou 121013, Liaoning, China)

Abstract:The dynamic liquid level (DLL) of an oil well is traditionally measured onsite by using the acoustic method. This method, however, has its limitation in determining real-time dynamic liquid level. A new ensemble soft-sensor approach of DLL based on the multi-source information feature fusion was proposed. The polish rod load and vibration signal in the time domain was transformed into the frequency domain using fast Fourier transform (FFT). The kernel principal component analysis (KPCA) was used to extract the nonlinear feature of the load and vibration spectral signal and the power, casing head pressure andtubing head pressure time signal. The improved fuzzy interactive self-organizing data analysis technique algorithm (ISODATA) and Gaussian process regression (GPR) were used to fuse time/frequency information feature and establish multiple sub-models. Then, the final DLL prediction model was obtained through the ensemble of the sub-models based on the weight factor calculated by optimized-weighted Dempster-Shafer (D-S) theory. The oil field application showed the validity of the proposed method.

Key words:information fusion; dynamic liquid level; Gaussian process regression; prediction; petroleum; dynamic modeling

中图分类号:TP 273

文献标志码:A

文章编号:0438—1157(2016)06—2469—11

DOI:10.11949/j.issn.0438-1157.20151673

基金项目:国家自然科学基金项目(61573088,61403040,61433004)。

Corresponding author:Prof. GAO Xianwen, gaoxianwen@ise.neu.edu.cn