管件过盈装配仿真与实验研究

梁利华,谢 聃,蒋立正

(浙江工业大学 机械工程学院,浙江 杭州 310014)

管件过盈装配仿真与实验研究

梁利华,谢聃,蒋立正

(浙江工业大学 机械工程学院,浙江 杭州 310014)

摘要:针对弯管自动过盈装配质量和可靠性,采用ANSYS对弯管的过盈装配过程进行仿真研究,与经验计算公式进行对比,并进行实验验证.结果表明:经验计算公式仅考虑线弹性变形,与实验结果相差较大,仿真结果与实验结果较接近.进一步仿真研究表明,管件连接处倒角影响装配平稳性,装配过程中,初始压入力与过盈量以及材料屈服极限成正比,随着压入量的增加,压入力与过盈量及屈服极限成反比,且在相同过盈量下,管件壁厚与压入力成正比.

关键词:自动过盈装配;可靠性;ANSYS

为了保证密封,管件装配通常采用过盈装配,不适当的过盈装配会对产品造成损伤,并使产品表面产生疲劳裂纹[1].CHAKHERLOU T N通过仿真研究表明,过盈装配件的循环应力幅度随尺寸减少而减少,平均应力随尺寸减少而增加[2].TRUMAN C E研究指出在过盈装配中,往往因装配件接触面变形的差异,导致接触面局部区域发生小幅度相对往复运动,从而造成微动变形[3].为了提高异形管件过盈装配质量和可靠性,针对管件过盈装配进行研究,分析过盈装配影响因素,为产品结构优化及增压缸选型提供依据.

1自动装配对象分析

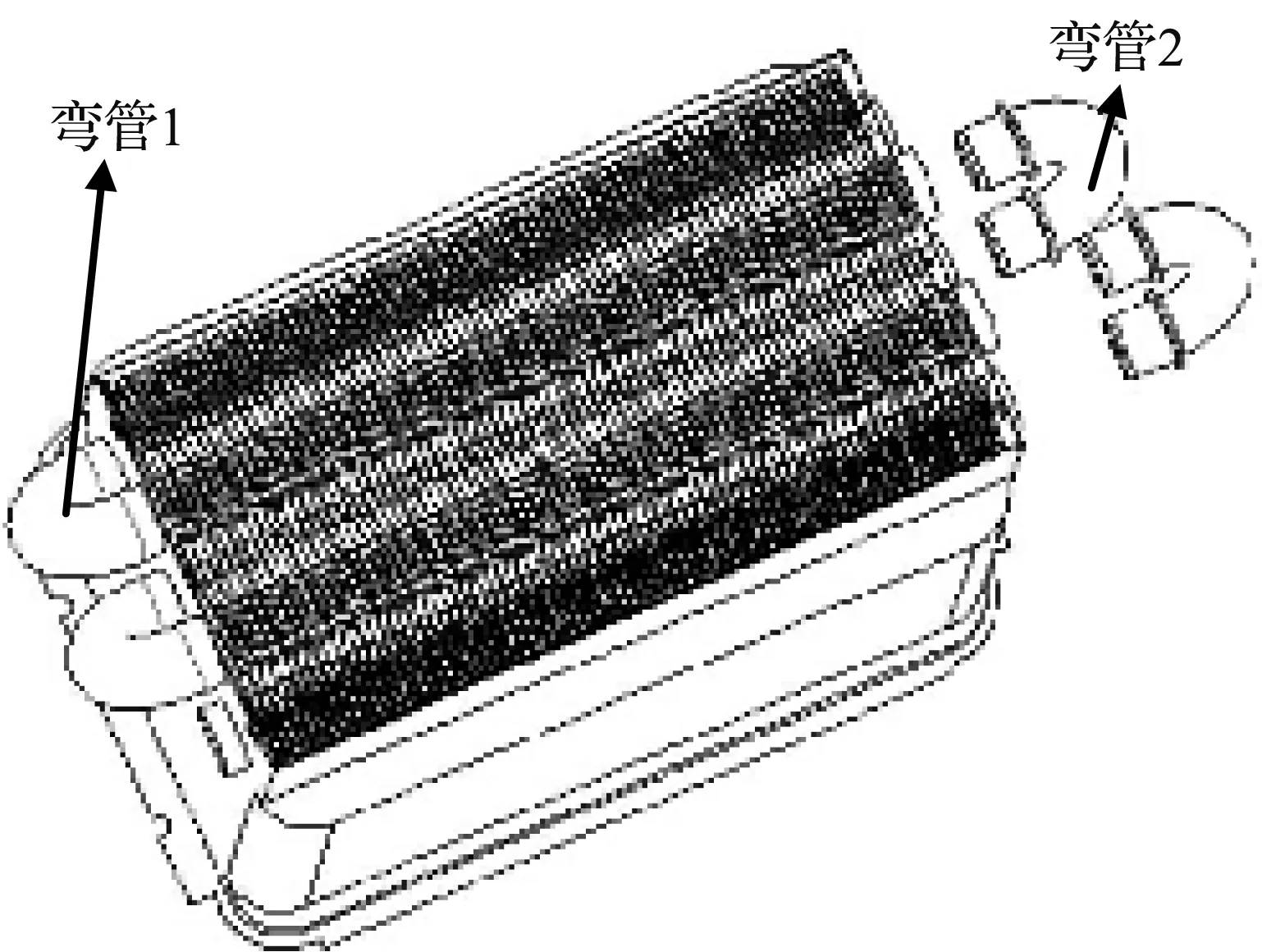

某公司生产的热交换器的管件装配结构如图1所示,目前采用手工装配方法,即采用手工固定和连续锤击的方式安装,存在产品质量一致性差等问题.

图1 管件装配结构Fig.1 The structural of tube assembly

为提高生产效率以及装配质量,设计了一种自动装配方案,采用立式横向装配的方法,由增压缸将弯管2压入弯管1中.自动装配时,增压缸选型对装配质量以及机构的紧密型产生较大的影响,因此对过盈装配部件进行合理的分析,并选用合理的压装载荷至关重要.

2管件过盈装配分析与计算

2.1管件过盈装配经验计算公式

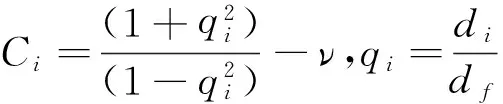

根据文献提供的一种管件装配装压力的计算公式,其表达式为

(1)

图2 管件尺寸图Fig.2 The image of size of tube

根据确定的过盈量,计算弯管装配所需的压入力F0为

F0=pfπdfLfμ

(2)

式中:Lf为结合长度;μ为摩擦系数.

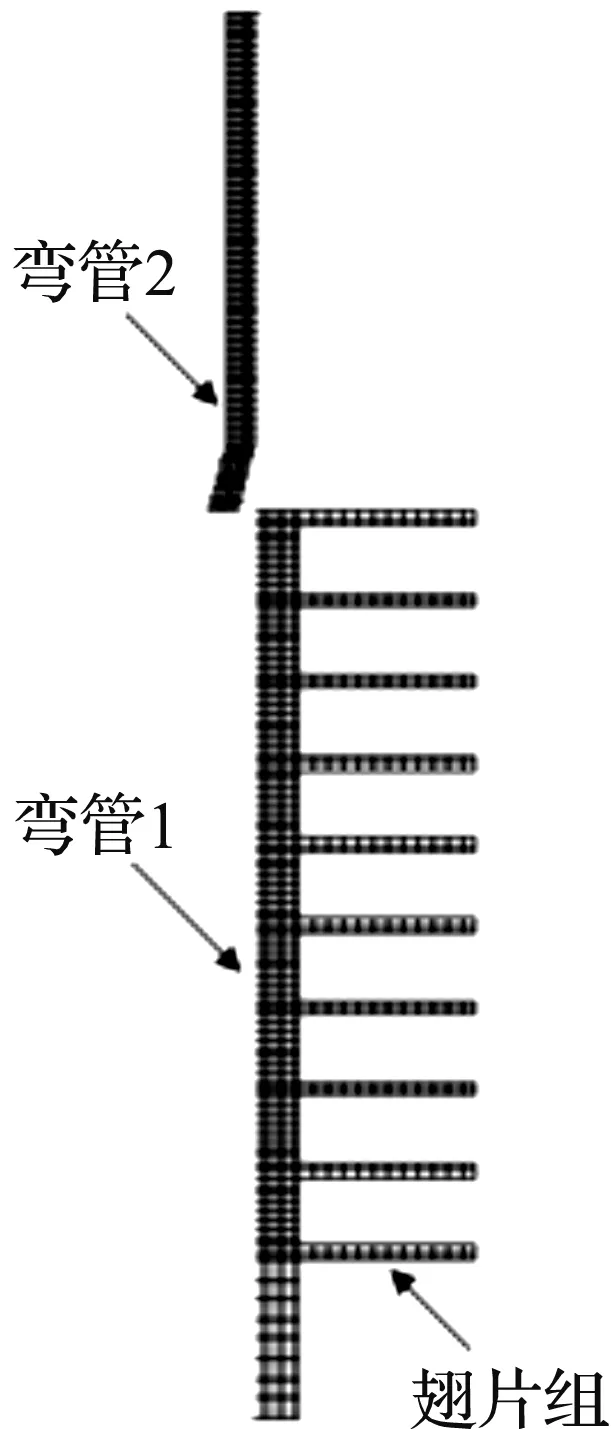

2.2管件过盈装配仿真分析

管件过盈装配是一个接触摩擦的过程,接触仿真是高度非线性的数值问题,往往涉及摩擦响应求解,求解收敛难[5].为了提高收敛速度,接触分析中,在不影响计算精度的前提下,对热交换器的管件装配结构模型进行简化,建立仿真轴对称模型如图3所示.

图3 轴对称模型Fig.3 Axisymmetric model

2.2.1材料

热交换器的管件装配结构的材料均为黄铜,根据文献可知黄铜材料E=9 000MPa,ρ=8.9×e-9t/mm3,μ=0.17,v=0.35[6].

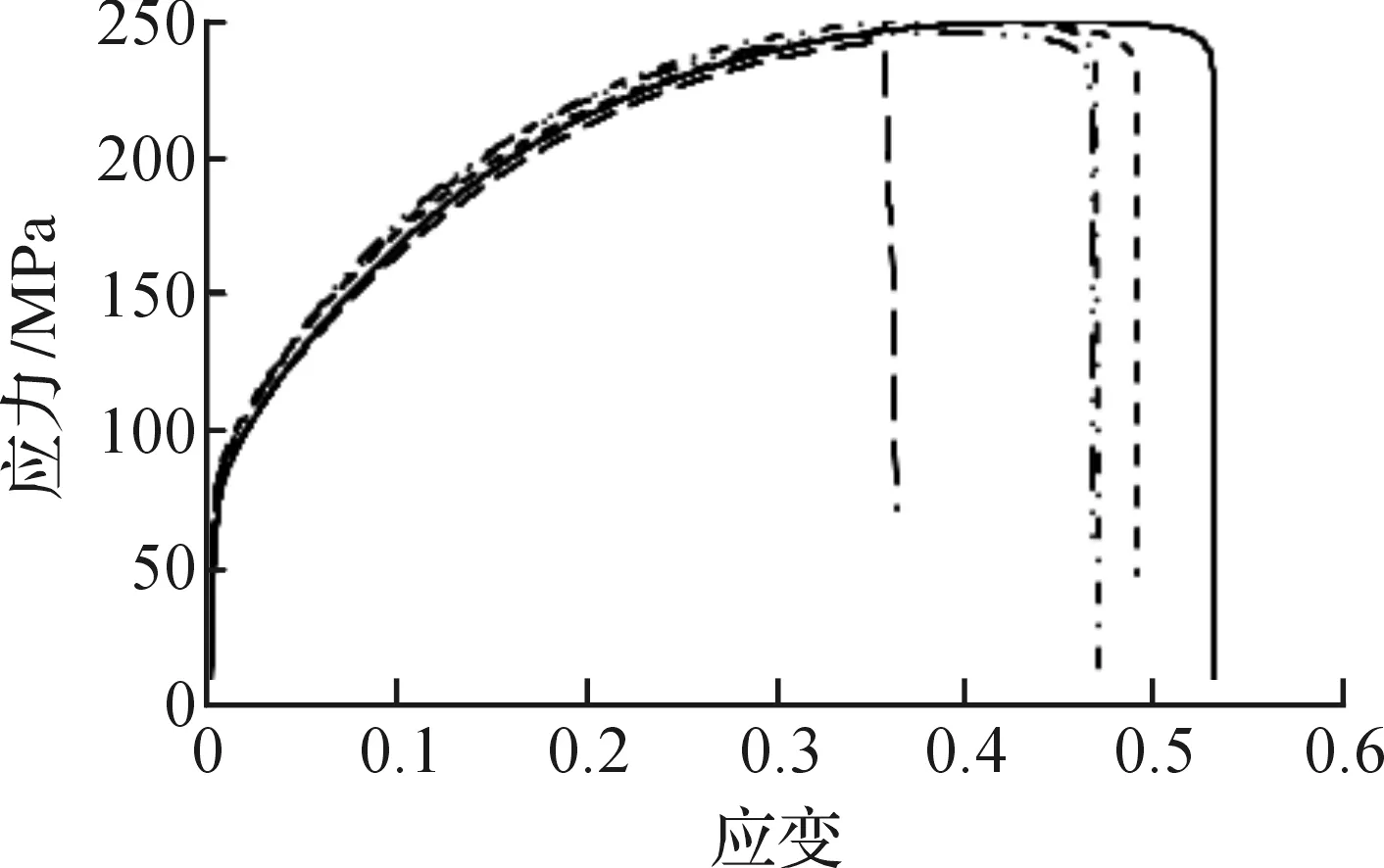

通过拉伸试验得出应力应变曲线(共5组)如图4所示.ANSYS中,采用多线性各向同性塑性硬化(Multilinearisotropichardening)本构模型.

图4 实验材料应变—应力曲线Fig.4 Stress-strain curve of material for experiment

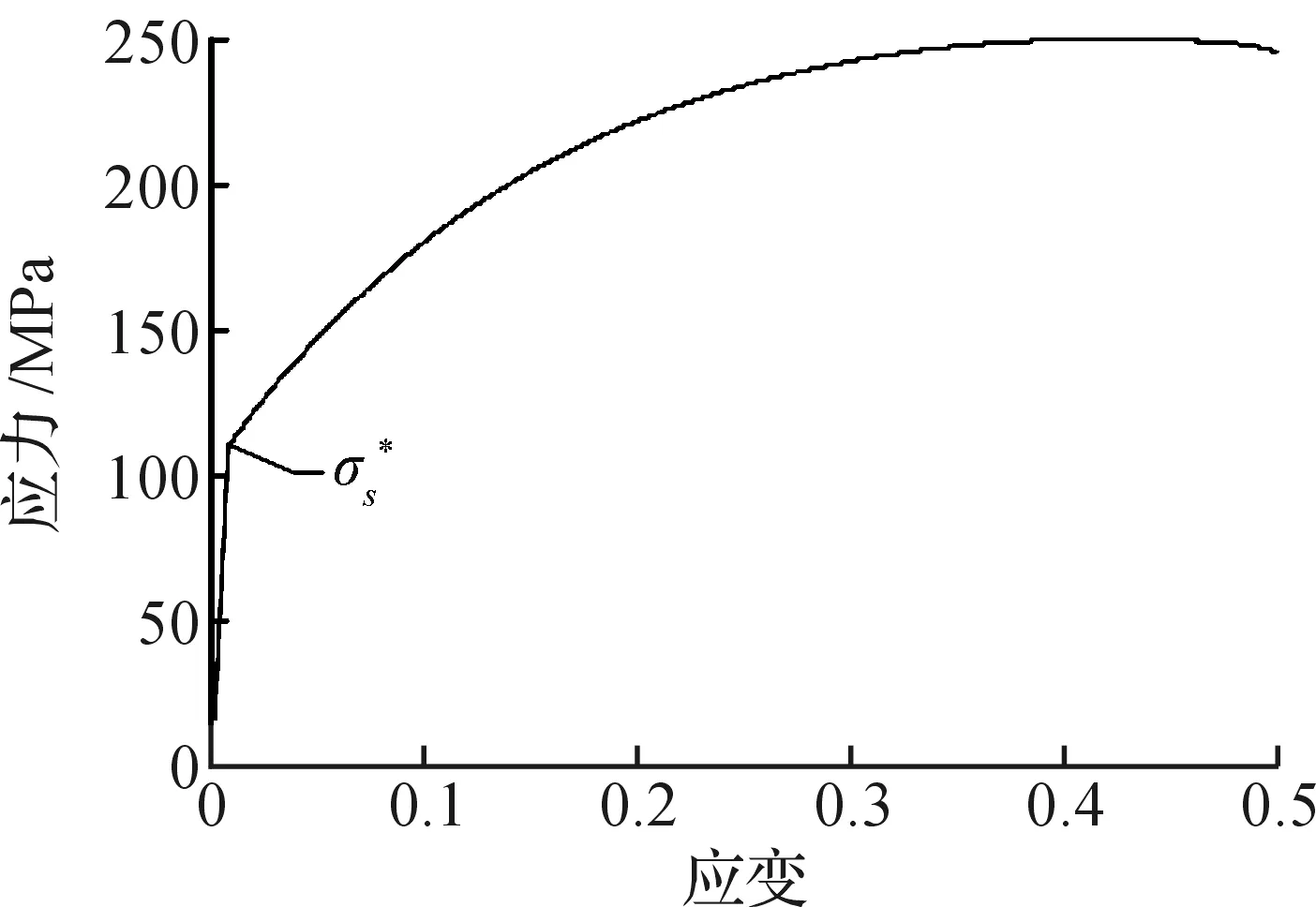

热交换器在自动装配前,弯管1进行过扩管.扩管后材料已经发生塑性变形,其残余的塑性应变计算式为

ε=Δd/d0

(3)

图5 扩管后管件材料应变—应力曲线Fig.5 Stress-strain curve of material of tube that expanded

2.2.2接触设置

接触设置同样是影响仿真分析收敛性的重要因素,针对该装配过程可知:其属于大面积接触,且弯曲占主导,所以定义单元类型为Plane183,罚刚度因子取0.1,接触类型为Frictional.边界条件的设置中,对弯管1下端面施加轴向约束,并对弯管2顶部施加轴向位移约束,位移量为9mm,模型尺寸参数及过盈量为da=14.8mm,di=12.2mm,df=13.5mm,δ=0.2mm.

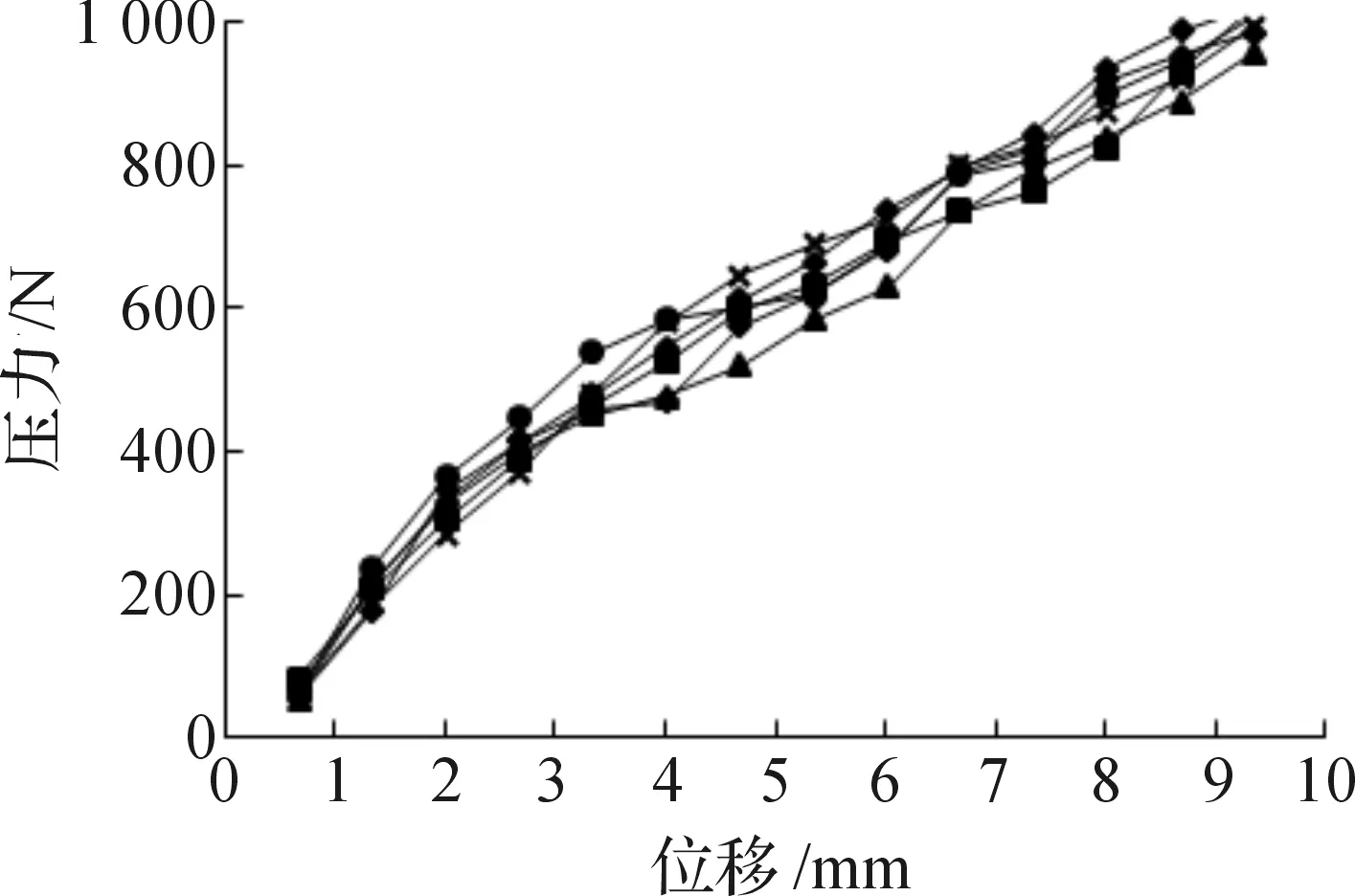

2.2.3实验验证

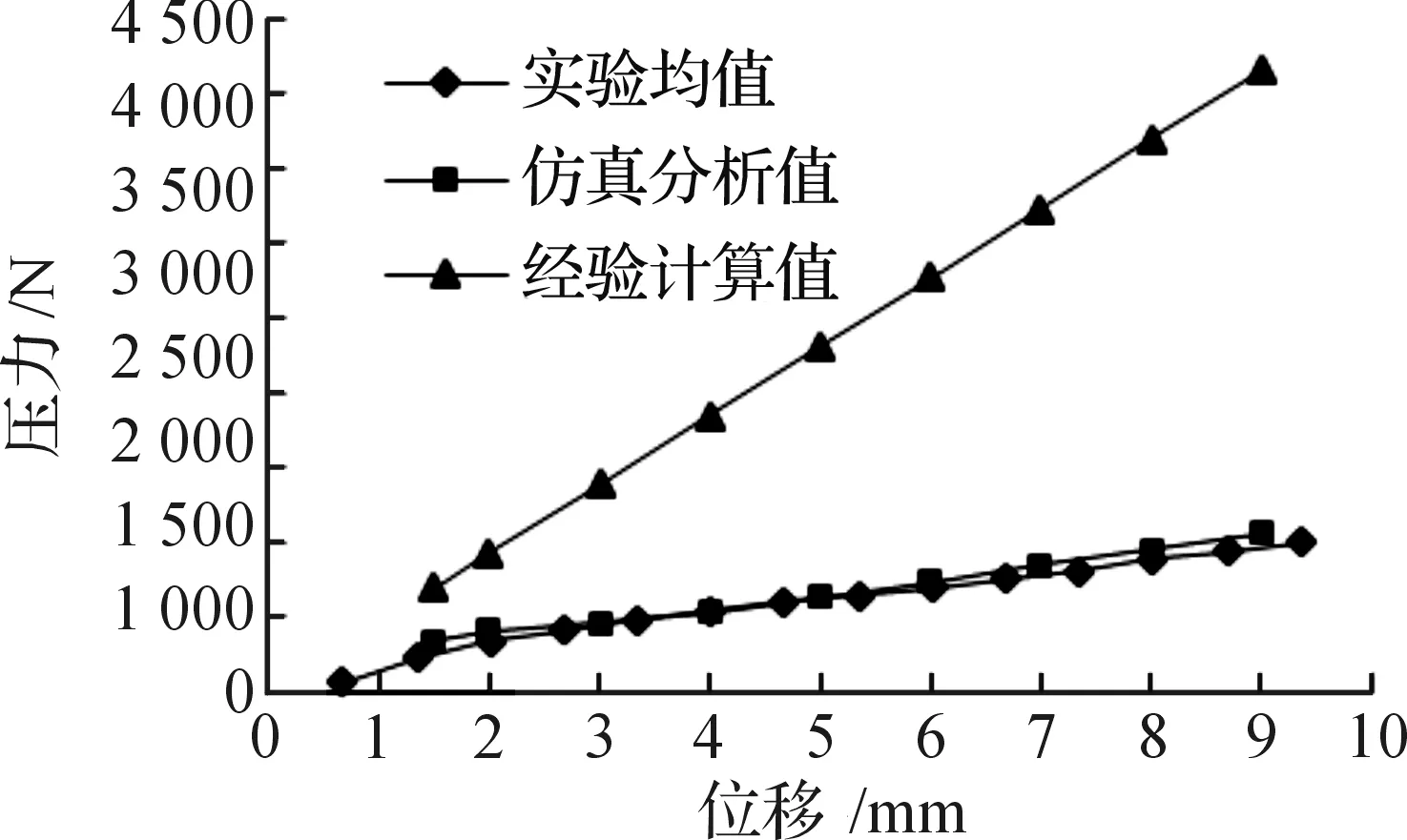

为验证计算准确性,采用万能试验机模拟自动装配,根据某公司自动装配节拍需求,压入速度为20 mm/s,实验测得位移—压力曲线(共6组)如图6所示.取实验均值、经验计算值与分析结果对比如图7所示.

图6 实验位移—压力曲线Fig.6 Displacement-pressure stress curve of experiment

图7 实验均值结果对比Fig.7 Mean value of experiment comparison

由图7可知:经验计算与实验结果偏差较大,而仿真分析与实验结果较吻合.理论解法只考虑了弹性变形,忽略了非线性因素[7-8].

3过盈装配影响因素分析

管件过盈装配中,根据经验计算公式及仿真分析可知,过盈量及材料特性对过盈装配有直接影响.下面取不同过盈量分别为0.1,0.075,0.05,0.025 mm进行仿真分析.

3.1考虑弯管尺寸对过盈装配的影响

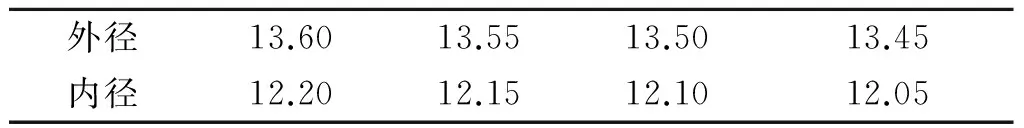

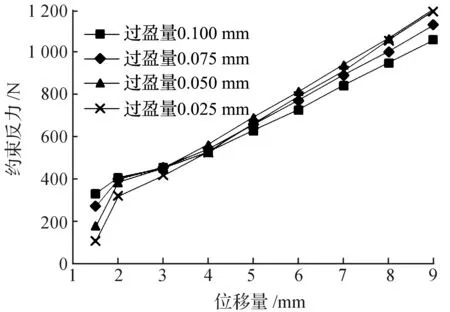

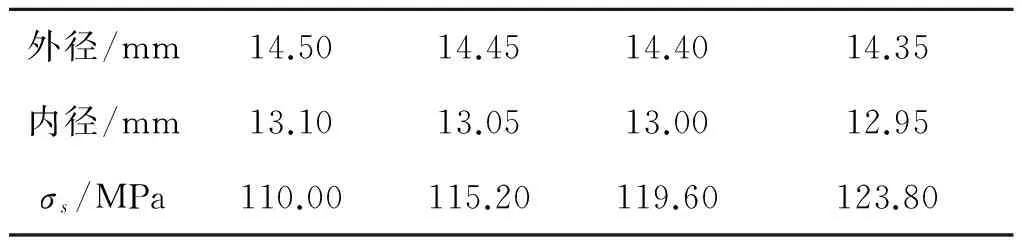

1) 当壁厚相同内外径不同时,弯管2尺寸如表1所示.不同过盈量组件装配的位移—约束反力曲线如图8所示.

表1弯管2同壁厚不同直径

Table 1Elbow 2 under the condition of same wall thickness but different diameter

mm

图8 同壁厚不同直径位移—约束反力曲线Fig.8 Displacement-constraint reaction of same wall thickness but different diameter

由图8可知:位移量在4 mm以内时,约束反力与过盈量成正比,4 mm以后其所需约束反力与过盈量成反比.初步推论压入4 mm以后随着接触面积增大,弯管发生屈服,管体变软.且初始压入阶段,约束反力变化较明显,是因为弯管1无倒角,导致过渡不均匀,随着位移量的增加,压入越多,位移—约束反力曲线越平滑.

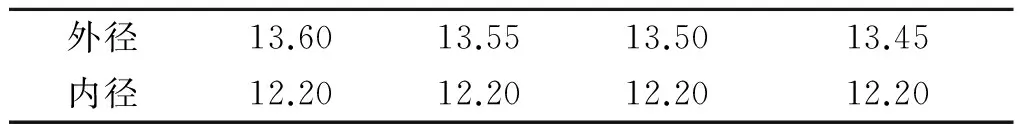

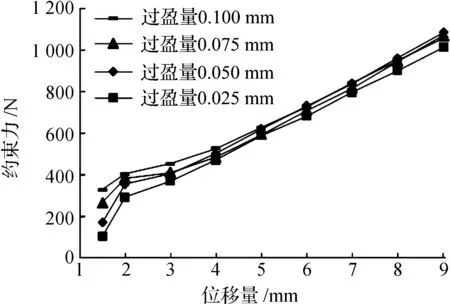

2) 内径相同壁厚不同时弯管2尺寸如表2所示.不同过盈量组件装配的位移—约束反力曲线如图9所示.

表2弯管2同内径不同壁厚

Table 2Elbow 2 under the condition of same diameter but different wall thickness

mm

图9 同内径不同壁厚位移—约束反力曲线Fig.9 Displacement-constraint reaction of same diameter but different wall thickness

由图8,9对比可知:相同过盈量,壁厚越小,所需压入力越小.

3.2考虑弯管材料特性对过盈装配的影响

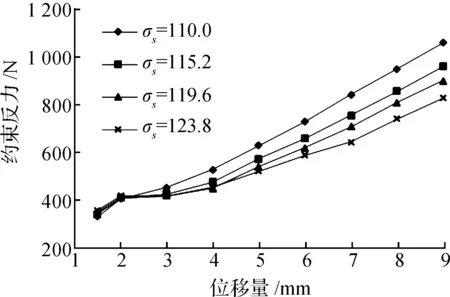

不同扩管量对于弯管1材料特性有重要影响,采用不同尺寸的弯管1,并将弯管1扩管至实验尺寸,根据式(3)及图4得对应屈服极限如表3所示.不同屈服极限组件装配的位移—约束反力曲线如图10所示.

表3扩管前及扩管后弯管1参数

Table 3Before expanding size parameters of elbow 1 and yield limit of elbow 1 that expanded

外径/mm14.5014.4514.4014.35内径/mm13.1013.0513.0012.95σs/MPa110.00115.20119.60123.80

图10 弯管1不同屈服极限应变—应力曲线Fig.10 Stress-strain curve of different yield limit of elbow 1

由图10可知:初始压入时,所需压入力与弯管1屈服极限成正比,压入2 mm后成反比,推断为弯管2更快产生塑性变形而变软导致所需压入力减小.

4结论

通过有限元软件ANSYS对管件过盈装配模拟分析,并与实验结果校核,两种计算结果基本一致,结果表明:过盈装配是一种弹塑性变形过程.自动过盈装配中,利用ANSYS软件可以为研究管件过盈装配的装配稳定性及可靠性提供数据支持,帮助优化产品结构,并确定该产品自动装配过程所需最小装压力约为1 200 N,为增压缸的选型减小风险.

参考文献:

[1]CHAKHERLOU T N, VOGWELL J. The effect of cold expansion on improving the fatigue life of fastener holes[J]. Engineering failure analysis,2003,10(1):13-24.

[2]CHAKHERLOU T N, MIRZAJANZADEH M, ABA-ZADEH B, et al. An investigation about interference fit effect on improving fatigue life of a holed single plate in joints[J].European journal of mechanics-a/so-lids,2010,29(4):675-682.

[3]TRUMAN C E, BOOKER J D, Analysis of a shrink-fit failure on a gear hub/shaft assembly[J]. Engineering failure analysis,2007,14(4):557-572.

[4]李聪杰,朱旭甫,马洪磊,等.大型辊压机辊轴辊套过盈装配及油压装拆参数计算[J].矿山机械,2013,41(12):72-76.

[5]钱俊梅,江晓红,仲小冬,等.浅谈基于ANSYS软件的接触分析问题[J].煤矿机械,2006,27(7):62-64.

[6]秦大同,谢里阳.现代机械设计手册[M].北京:化学工业出版社,2011.

[7]徐学真,黄建冰,孙伟明.带金属环O型环法兰的密封性能有限元分析[J].浙江工业大学学报,2014,42(6):686-689.

[8]王和慧,卢均臣,关凯书,等.带接管组合法兰的强度和密封有限元分析[J].压力容器,2012(2):22-29.

(责任编辑:陈石平)

Simulationand experimental study on interference fit of tube

LIANG Lihua, XIE Dan, JIANG Lizheng

(College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310014, China)

Abstract:Focusing on the assembly quality and reliability of the automatic interference fit for elbow, a simulation research on interference fit of the elbow is performed by using ANSYS, then the result is compared with formula of experience calculated, and experiments were carried out to verify it. The results show that the formula of experience calculated only considered about liner elastic deformation, which has a large deviation with the experiment result. The simulation result is close to the experiment result. Further simulation studies show that assembly stability is influenced by chamfer, and initial intrusive force is in direct ration to both interference amounts and yield limit of material. With the increase of displacement quantity of assembly, the intrusive force become be inverse ratio to both interference quantity and yield limit of material, and in the condition of the same quantity of interference, the thickness of elbow is in direct ration to intrusive force.

Keywords:automatic interference fit; reliability; ANSYS

收稿日期:2015-12-21

基金项目:国家自然科学基金资助项目(51475425)

作者简介:梁利华(1973—),男,浙江温岭人,教授,研究方向为高端智能机械装备开发、机械CAE技术和微电子封装技术研究,E-mail:lianglihua@zjut.edu.cn.

中图分类号:TP23

文献标志码:A

文章编号:1006-4303(2016)04-0355-04