氰化尾渣中有价元素回收现状与展望

吕翠翠,丁剑,付国燕,刘娅,鲁永刚,钱鹏,叶树峰(中国科学院过程工程研究所,多相复杂系统国家重点实验室,北京0090;中国科学院大学,北京 00049)

氰化尾渣中有价元素回收现状与展望

吕翠翠1,2,丁剑1,2,付国燕1,2,刘娅1,2,鲁永刚1,钱鹏1,叶树峰1

(1中国科学院过程工程研究所,多相复杂系统国家重点实验室,北京100190;2中国科学院大学,北京 100049)

摘要:氰化尾渣是我国的大宗危险固体废物。这种固体废物含有可回收的有价元素,如铜、铅、锌、金、银、硫、铁等。对氰化尾渣的综合利用既可以回收这些有价元素,实现矿石资源的最大化利用,又可以减少氰化尾渣中残存的药剂对环境的危害。本文从氰化尾渣的性质出发,总结了氰化尾渣的预处理方法,介绍了回收铜铅锌、硫铁、金银的研究现状,并指出现阶段存在的主要问题。针对研究现状和存在的问题,提出新工艺的开发、新药剂的研制、尾矿的再利用等发展方向。氰化尾渣的顺利解决将为社会带来一定经济效益和环境效益。

关键词:氰化尾渣;废物处理;有价元素;回收;浮选

2015-08-31收到初稿,2015-10-05收到修改稿。

联系人:叶树峰。第一作者:吕翠翠(1987—),女,博士。

Received date: 2015-08-31.

Foundation item: supported by the National High Technology Research and Development Program of China(2011AA06A104),the Projects in the National Science & Technology Pillar Program during the 12th Five-year Plan Period (2011BAC06B01,2012BAB08B04).

引 言

氰化尾渣是氰化提金工艺中产生的尾渣。1887年英国化学家John Stewart MacArthur用氰化物溶解矿石中的金得到一定成效。自此之后,氰化提金法得到迅速发展。由于氰化提金具有回收率高、工艺成熟、成本低廉等优点,在黄金提取行业逐步占主导地位[1-3]。在21世纪初,世界上90%的金矿都采用氰化法提金,我国使用氰化提金法的选金厂达到了80%以上[4]。但是,氰化提金法的缺点之一就是产生大量的氰化尾渣。据统计,我国黄金矿山每年的氰化尾渣排放量达到2000万吨以上[5]。随着可开采的含金矿石品位越来越低,生产同样量的黄金将产生更多的氰化尾渣。

氰化尾渣最初被视为废弃物,传统的处理方法就是堆存或者填埋。显然,这种处理方法会对环境造成极大的破坏,比如选矿药剂进入水体引起水体污染,固体粉尘颗粒污染空气质量,破坏周围耕地质量等[6-7]。而且,由于氰化尾渣中仍含有未分解的氰化物,这些氰化物对周围的生态造成不可忽略的危险[8-10]。

由于冶金技术的限制,我国的氰化尾渣中往往含有可回收利用的有价元素,如金、银、铜、铅、锌、硫、铁等,若不加以利用,只能造成资源的浪费。从20世纪末研究人员就开始对氰化尾渣进行探索,以期实现资源的最大化利用。至今为止,加强对这些固体尾渣的重视,把氰化尾渣作为二次资源再开发利用,减少氰化尾渣对环境的危害,仍然是一项重要课题[11]。

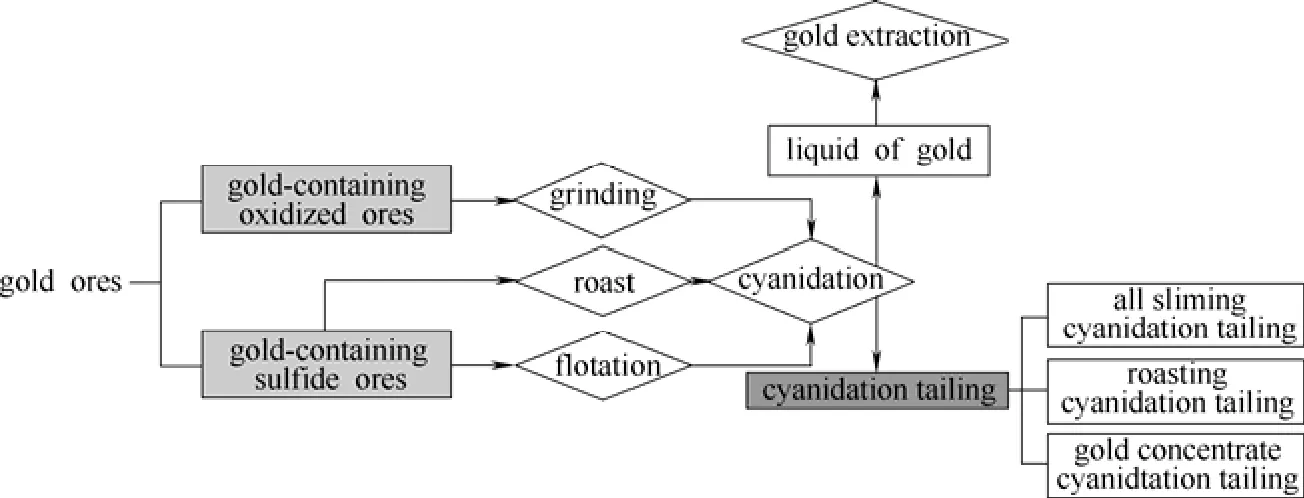

图1 氰化尾渣的来源与分类Fig.1 Source and classification of cyanidation tailing

1 氰化尾渣的分类与特点

根据目前黄金企业常用的氰化提金的工艺和所用的原料,可将氰化尾渣分为以下几种(如图1所示):①全泥氰化尾渣。这类氰化尾渣来源于“含金矿石—氰化”工艺。其原料主要是含金氧化矿,也有的原料含有少量硫化矿,但是含硫<10%。全泥氰化尾渣含脉石较多,有的全泥氰化尾渣残留未解离的金、银等有价元素,可进一步回收利用。②焙烧氰化尾渣。这类氰化尾渣主要来源于“含金矿石—焙烧—氰化”工艺。这类焙烧氰化尾渣可能含有残留的铜、铅、锌、金、银等有价元素。③金精矿氰化尾渣。这类氰化尾渣来源于“含金硫化矿—浮选—氰化”工艺。经过浮选后的硫精矿含硫在10%~35%。这类氰化尾渣产量较多,而且含有硫、铁、铜、铅、锌、金、银等多种有价元素,也是本文关注的重点。

1.1氰化尾渣的化学元素组成

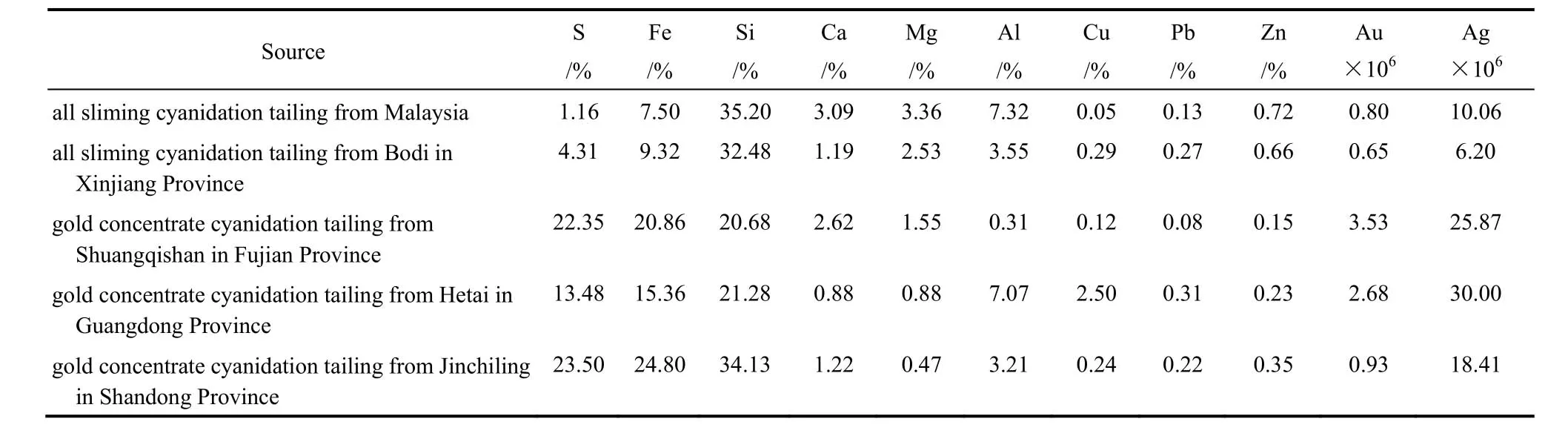

氰化尾渣的组成和矿物来源有关,不同产地的氰化尾渣在元素组成和含量上会有所差别,但其主要元素是S、Fe、Ca、Mg、Si、Al。有的氰化尾渣中含有少量的有价元素Cu、Pb、Zn、Au等。表1是我国几个冶金厂产出的氰化尾渣的化学组成。可以看出,全泥氰化尾渣的有价元素含量较低,而金精矿氰化尾渣含有较多的S和Fe,Cu、Pb、Zn、Au也达到可回收利用的含量。

1.2氰化尾渣中主要的矿物组成

氰化尾渣中S和Fe主要存在于黄铁矿矿物中,Ca、Mg、Al等元素主要存在于硅酸盐和碳酸盐脉石类矿物中,Si主要存在于石英和硅酸盐中,Cu、Pb、Zn主要以硫化物的形式存在,而Au、Ag大部分嵌布在硫化物矿物中,少量嵌布在氧化物中。以山东某金精矿氰化尾渣为例[12],其X射线衍射图谱(XRD)如图2(a)所示,主要含黄铁矿、石英、白云母、斜长石。黄铜矿、方铅矿、闪锌矿含量很少,通过矿物鉴定可测出。图2(b) 显示了氰化尾渣的扫描电镜图(SEM),从图中可以看出氰化尾渣颗粒呈扁形、不规则多边形、圆形,并且大多数颗粒小于20 μm,说明氰化尾渣颗粒不均匀,粒度很细。

1.3氰化尾渣其他特点

氰化尾渣是用氰化物溶液浸出金银后的残渣。在浸金过程中,不溶于氰化物溶液的矿物必然会受到浸金过程的影响。从不同的黄金冶炼企业产生的氰化尾渣性质来看,可以总结出氰化尾渣其他的几个特点:

(1)进入尾矿库的氰化尾渣一般含水量在20%左右,pH在8~10之间。浮选前需要调浆。

(2)氰化尾渣含有残留的氰化物,含量在100~400 mg·L-1之间[13]。这些氰化物有的以金属氰络合物的形式存在,有的以游离的氰根形式存在。作者在实验室中以山东某金矿厂提供的氰化尾渣为原料,采用硝酸银滴定法测定浮选矿浆中氰根的含量约为407 mg·L-1。

(3)氰化尾渣含有残留的起泡剂。用氰化尾渣直接做浮选试验,能看到明显的起泡现象。

(4)氰化尾渣经过长时间的氰化浸金操作,矿物的表面发生改变,浮选性质与未浸金之前截然不同。

表1 我国氰化尾渣的化学组成具体实例Table 1 Chemical composition of specific example for cyanidation tailing

图2 山东某氰化尾渣的XRD和SEMFig.2 XRD and SEM of cyanidation tailing in Shandong Province

2 氰化尾渣的预处理

氰化尾渣粒度较细,导致其比表面和表面能相对较大,对药剂的吸附能力较大。吸附的药剂弱化了矿物表面的差异性,使有用矿物的分离更加困难。而氰化尾渣中残余的氰根含量甚至能达到几百mg·L-1。氰根能与有价金属矿物表面的金属离子发生络合,使有价矿物表面亲水性增强,降低了有价金属矿物的可浮性。因此,在综合处理氰化尾渣之前,需要对其进行预处理,以减少上游工艺的不利影响因素。预处理一般分为物理法、化学试剂法、特殊工艺法,如表2所示。

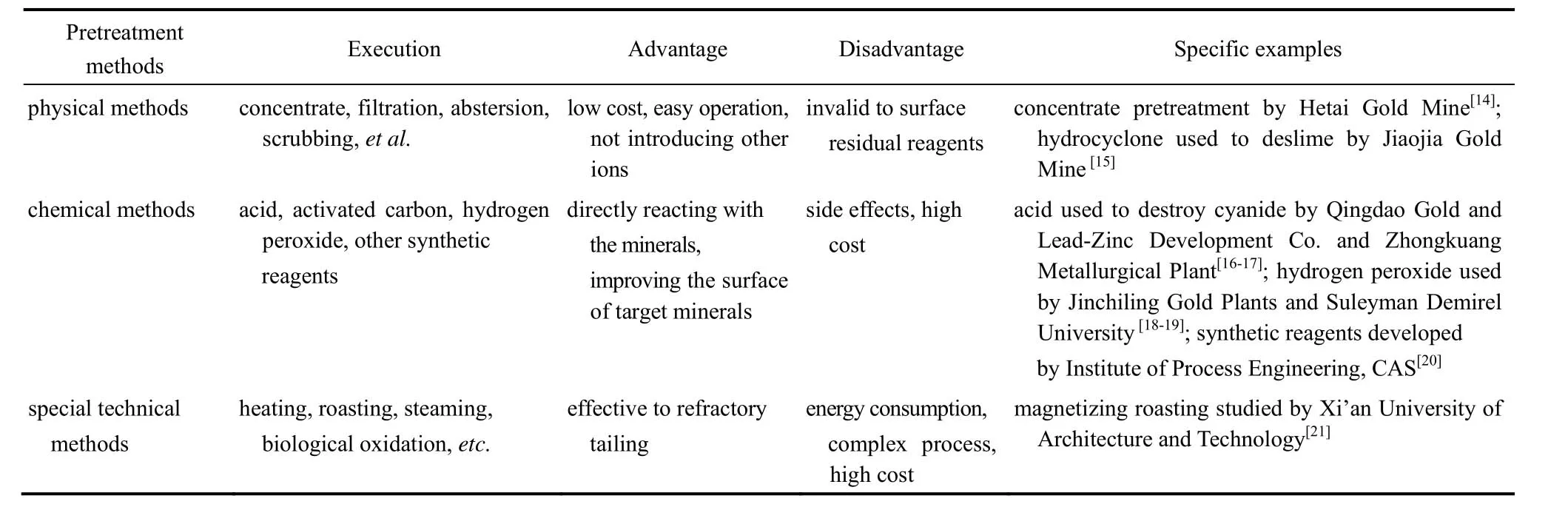

表2 氰化尾渣的预处理方法对比Table 2 Comparison of different pretreatment methods of cyanidation tailing

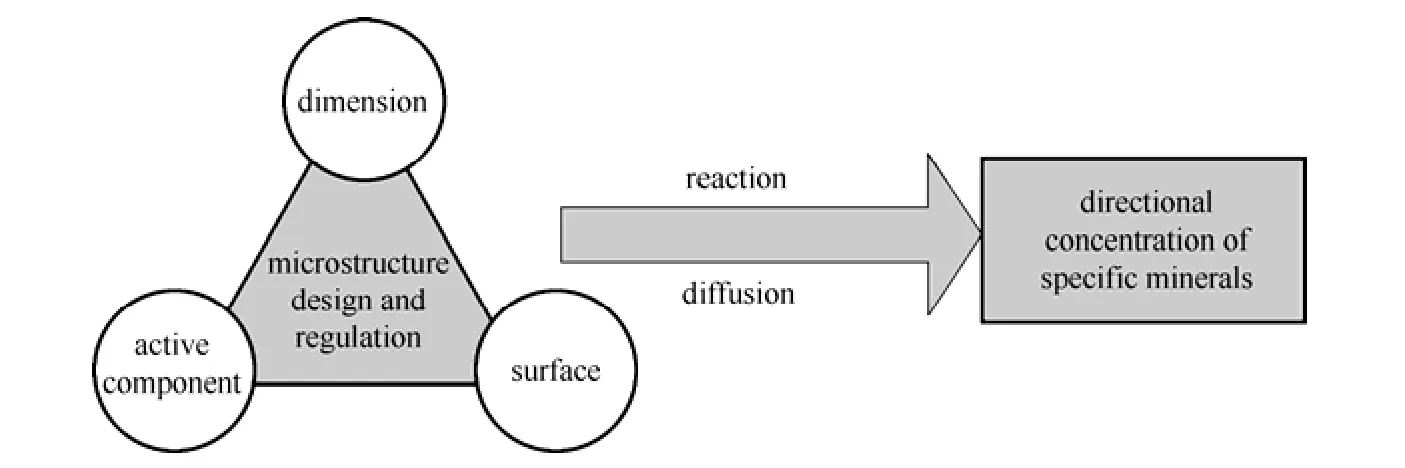

图3 GS-01作用机制示意图Fig.3 Diagram of mechanism of GS-01

针对以上3种预处理方法,从效果来看,人们往往更看重化学试剂预处理法。以中科院过程工程研究所研发的新型功能药剂GS-01为例,这种药剂通过反应和扩散的共同作用机制对矿浆进行预处理,利用微结构设计与调控,可以实现氰化尾渣中有价元素的定向富集,为氰化尾渣的综合回收提供一种思路 (如图3所示)。

3 氰化尾渣中有价元素的回收现状

3.1氰化尾渣中铜铅锌的回收

浮选法是国内氰化尾渣回收铜铅锌的主要方法,应用最为普遍。氰化尾渣中的铜铅锌受到氰化物影响的程度不一样,加之浮选药剂的影响,铜铅锌矿物表面的性质已经发生很大变化。根据氰化尾渣中铜铅锌的回收流程,可分为以下几类。

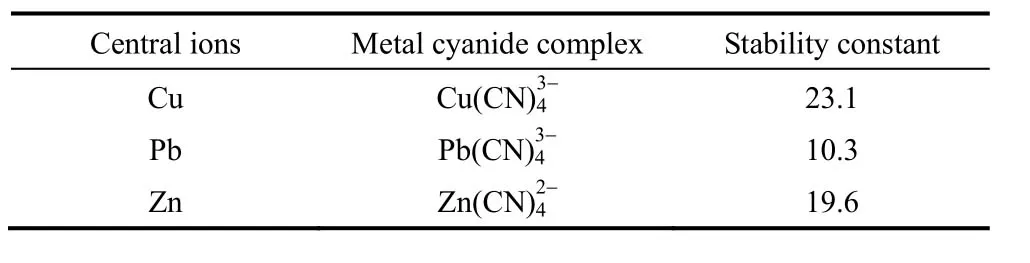

3.1.1浮铅锌抑铜铜、铅、锌离子与氰根结合的作用力如表3所示。由此可以看出氰根与铜结合的稳定常数最大最为稳定,亦即氰根对铜的抑制最强。而氰根与铅和锌的结合作用力相对较弱。因此,利用此特点,适当地调整矿浆的pH,使氰化物首先脱离铅矿物和锌矿物的表面,此时铜矿物仍然受到氰化物的抑制,通过合适的浮选药剂对铅锌进行捕收,使铅锌和铜分离。而得到的铅锌混合精矿又可以通过抑锌选铅进行分离。其工艺流程如图4所示。

表3 不同中心离子与氰根结合的强弱对比Table 3 Adherence between different ions and cyanide

针对某氰化尾渣,采用石灰抑制硫铁,ZY103和乙黄药作为组合捕收剂对铅锌进行等可浮选,得到一定铅锌精矿。通过硫酸锌和硫代硫酸钠抑锌,乙硫氮作捕收剂对铅锌精矿进行浮铅,铅尾矿用硫酸铜调浆后进行抑硫浮锌,铅锌尾矿用Z-200浮铜,可获得含铅31%的铅精矿,含锌35%的锌精矿,含硫36%的硫精矿,含铜16%的铜精矿,实现了有价金属的全面回收[22]。

针对山东某黄金冶炼厂的氰化尾渣,采用亚硫酸钠联合抑制黄铜矿和黄铁矿,可以优先浮选铅锌精矿。铅锌精矿经过活性炭吸附残留药剂后,用氧化钙、硫酸锌、碳酸钠作锌的抑制剂,乙硫氮作铅的捕收剂进行抑锌浮铅,分别得到合格的铅精矿和锌精矿[23]。

图4 浮铅锌抑铜浮选流程Fig.4 Flowsheet of Pb-Zn bulk flotation while depressing Cu

山东某黄金冶炼公司的氰渣原来的浮选工艺是优先选铅再选锌。生产实践方面,铅锌分离比较困难,生产指标波动大,生产过程中存在较多问题,难以得到合格的铅精矿和锌精矿。而铅锌混合浮选工艺适应性比较强,使用药剂种类少,适合综合回收氰渣中的铅锌,得到铅锌混合精矿和硫精矿[24]。

3.1.2浮铅抑铜锌从表3可以看出,氰化物对铅矿物的抑制最弱。在氰化尾渣中,残存的氰根主要抑制铜锌矿物,因此可以优先选出铅矿物,然后再混合浮选铜锌矿物,最后进行铜锌矿物的分离。此法的关键步骤在于铜锌的分离。

山东金翅岭金矿氰化厂处理氰化尾渣的方法是用硫酸消除CN-的影响。通过优先选铅,选铅尾矿进行铜锌混选,铜锌精矿抑锌浮铜,实现了铜铅锌的分离。难点在于铜锌分离,李学强等[18]通过使用过氧化氢对选铅尾矿进行处理,消除氰根对铜锌的抑制,从而得到较好的铜锌混合精矿,然后用硫酸锌和氰化钠抑制锌,实现了铜、锌的分离。

甘肃省天水金矿金精矿氰化尾渣含铅5.96%,含铜1.93%。采用优选选铅后选铜的工艺流程,可以得到合格的铜精矿和铅精矿。在铅尾矿选铜时,使用JY-1号新药和硫酸铜配合使用,既可以消除氰化物对铜的抑制,又可以活化铜,同时抑制铅,达到了综合回收铜铅的目的[25]。

针对山东某氰化厂三次洗涤后氰化尾渣,首先用石灰和硫酸锌抑制黄铁矿和闪锌矿,黄药与乙硫氮混合捕收剂进行选铅,得到含铅43.28%的铅精矿。对铅尾矿使用脱药剂A和活化剂B进行处理,可有效恢复铜的可浮性,以丁基胺黑药和Z200混合用药为捕收剂,得到含铜18.02%的铜精矿,有效地回收了氰化尾渣中的有价金属元素[26]。

某金矿氰化尾渣含有铜铅可回收元素,采用抑铜浮铅的工艺流程,添加石灰抑制黄铁矿,利用残留氰化物抑制黄铜矿。得到含铅45.24%的铅精矿。浮铅尾矿中铜较难浮选,通过组合药剂NP作铜的活化剂,促使铜得到活化。以FM作黄铁矿的抑制剂,以Z200和丁胺黑药为铜的混合捕收剂,得到含铜19.28%的铜精矿[27]。

某氰化尾渣铅、锌、金、银含量较高,代淑娟等[28]以回收铅锌为目的,分别进行了铅浮选和锌浮选的试验。在铅浮选试验中,以硫酸锌+亚硫酸钠抑制锌矿物,以水玻璃为调整剂,试验结果说明铅矿物的可浮性很差,可能与其表面被氧化产生亲水膜有关。在锌浮选试验中,以重铬酸钾抑制铅,硫酸铜活化锌,乙黄药为捕收剂,可以得到品位为55.62%、回收率为66.15%的锌精矿。但是氰化尾渣中的铅还有待深入研究。

山东某黄金冶炼企业产生的氰化尾渣中铅锌含量很高。杨玮等[29]采用浮铅抑锌的工艺流程对氰化尾渣中的铅和锌进行回收,可获得铅品位49.93%的铅精矿。从铅尾矿中进行选锌,用硫酸铜活化、双氧水破坏游离氰根、CMC抑制铅矿物及脉石,可得到品位为48.86%的锌精矿,实现了氰渣中铅锌的有效分离。

银洞坡金矿氰化厂建于1992年,氰化尾渣中铅锌含量较高,完全达到回收利用的要求。王宏军[30]首先用浮选方法对矿浆进行脱药降氰根预处理,而后进行一粗两扫三精的铅浮选工艺流程,产出铅精矿;再对铅浮选尾矿进行选锌浮选,其工艺为一粗两扫三精产出锌精矿,每年可获得净利润500多万元。

山东黄金集团平度大庄子金矿产出的氰化尾渣经清水调浆后,以30%的浓度进行铅粗选作业,铅粗精矿经过三次精选产出铅精矿。铅粗尾矿经两次扫选进入锌粗选,锌粗精矿经三次精选产出锌精矿。在小型试验结果中,铅精矿含铅46.48%,锌精矿含锌47.65%,但是在试生产中,有价金属回收率还不高,需要进一步探索[31]。

河南某金矿氰化尾渣中铅锌的含量比较高,矿浆中存在大量的泥质矿物和残留的氰化物,使得铅锌矿物较难浮选。通过预处理后,控制矿浆pH在10.5左右,并且采用新型活化剂YO消除CN-及矿泥对闪锌矿的影响,小型试验和工业试验铅品位分别达到62.59%和55.42%的较好指标[32]。

3.1.3浮铜铅抑锌锌矿物在碱性矿浆中比较容易受到抑制。若是氰化尾渣中浮选药剂过多,铜铅可浮性较好,可以考虑浮铜铅抑锌工艺。

山东某氰化尾渣中含铜0.21%,含铅0.33%,含锌0.35%。Ding等[12]通过使用次氯酸钠,一方面氧化了氰化尾渣中剩余的氰根,另一方面也提高了矿浆的pH,使得锌矿物进一步被抑制。在此基础上,添加乙硫氮和Z200作为铜铅矿物的捕收剂,得到了铜铅混合精矿和含锌尾矿。铜铅混合精矿通过超声去药剂,CP合剂抑铅,得到了品位13.01%的铜精矿。而含锌尾矿通过硫酸铜的活化,丁基黄药的捕收,得到品位34.72%的锌精矿。

新疆某金矿经全泥氰化-碳吸附提金后,氰化尾渣中仍含有铜、铅、锌等多金属,选用亚硫酸钠+硫酸锌为锌硫的抑制剂,PAC为铜矿物的捕收剂,在一粗一扫两精的条件下,获得了含铜15.27%、回收率80.55%的铜精矿[33]。

河南某矿山产生的氰化尾渣含有铜铅硫银等有价元素。根据矿物性质,可以采用铜铅混合浮选—混合精矿重选分离的流程制度。作预处理后,使用LD混合药剂作为铜铅混合浮选的捕收剂,经过一粗一精二扫的简单流程即可获得含铜17.31%、含铅16.80%的混合精矿。然后对铜铅混合精矿直接进行重选分离,得到的铜精矿含铜21.82%,铜的总回收率96.58%,铅精矿含铅58.20%,铅的总回收率74.83%,经济效益可观[34]。

新疆某氰化提金厂尾矿中含有可回收的铜、锌、银等有价元素。利用铜锌可浮性的差异,加入锌的抑制剂硫酸锌,与矿浆中的氰化钠共同抑锌,并用硫酸铜活化铜,以实现浮铜抑锌的流程,铜尾矿用硫酸铜活化后选锌,可分别获得合格的铜、锌精矿产品[35]。

山东金翅岭浮选后得到铜锌混合精矿。毕凤琳等[36]选定硫酸锌和501联合抑制锌,碳酸钠为调整剂,不加捕收剂直接进行抑锌浮铜试验,可获得较好的铜、锌分离效果。

3.1.4小结从氰化尾渣中回收铜、铅、锌有多种流程可以选择,但是具体的操作需要根据氰化尾渣的来源、残留药剂的种类、主要回收的元素来判断。如果氰化尾渣中含铜铅品位较高而锌品位相对较低,可以通过调节pH,添加硫酸锌、亚硫酸钠等药剂抑制硫锌,并使用乙硫氮、丁黄药或者新捕收剂的组合药剂进行优先选铜铅,使价值较大的铜铅与其他矿物优先分离开来。

3.2氰化尾渣中硫铁的回收

氰化尾渣中含硫铁往往较高,主要以硫铁矿的形式存在。若直接用氰化尾渣进行焙烧制酸,则制酸效率较低,烧渣量较大,余热不能得到高效利用,而且烧渣中铁的含量低,难以再利用。因此,通过对氰化尾渣中硫铁进行富集,得到较高品位的硫精矿。用硫精矿进行制酸,得到的烧渣可直接作为铁精粉[37]。

福建某氰化尾渣,含硫22.35%,含铁20.86%。肖坤明等[38]通过预先富集硫铁矿,得到品位38.63%的硫精矿。把硫精矿在850℃的马弗炉中进行焙烧,焙烧2 h后脱硫率达到98.65%,硫的总回收率达到85.80%。焙烧后的烧渣还需要还原焙烧—浸金—磁选,最终得到铁品位61.56%的铁精矿,金的总回收率达到71.46%,实现了氰化尾渣中有价元素的综合富集。此工艺的缺点是,硫铁富集比较低,硫精矿的品位只有38.63%,导致制酸后的铁品位较低。

某氰化尾渣中含硫17.46%。通过酸浸破氰,控制酸浸矿浆pH在3~5,并且采用药剂混配代替单一浮选药剂对硫铁进行浮选,得到的硫精矿中硫品位为40.78%,金品位为6.8 g·t-1,银品位为162 g·t-1,创造年盈利9500万元。此方法缺点是需要大量的酸,可能产生有毒的氰化氢气体,在实施过程中需要对现场加强通风[39]。

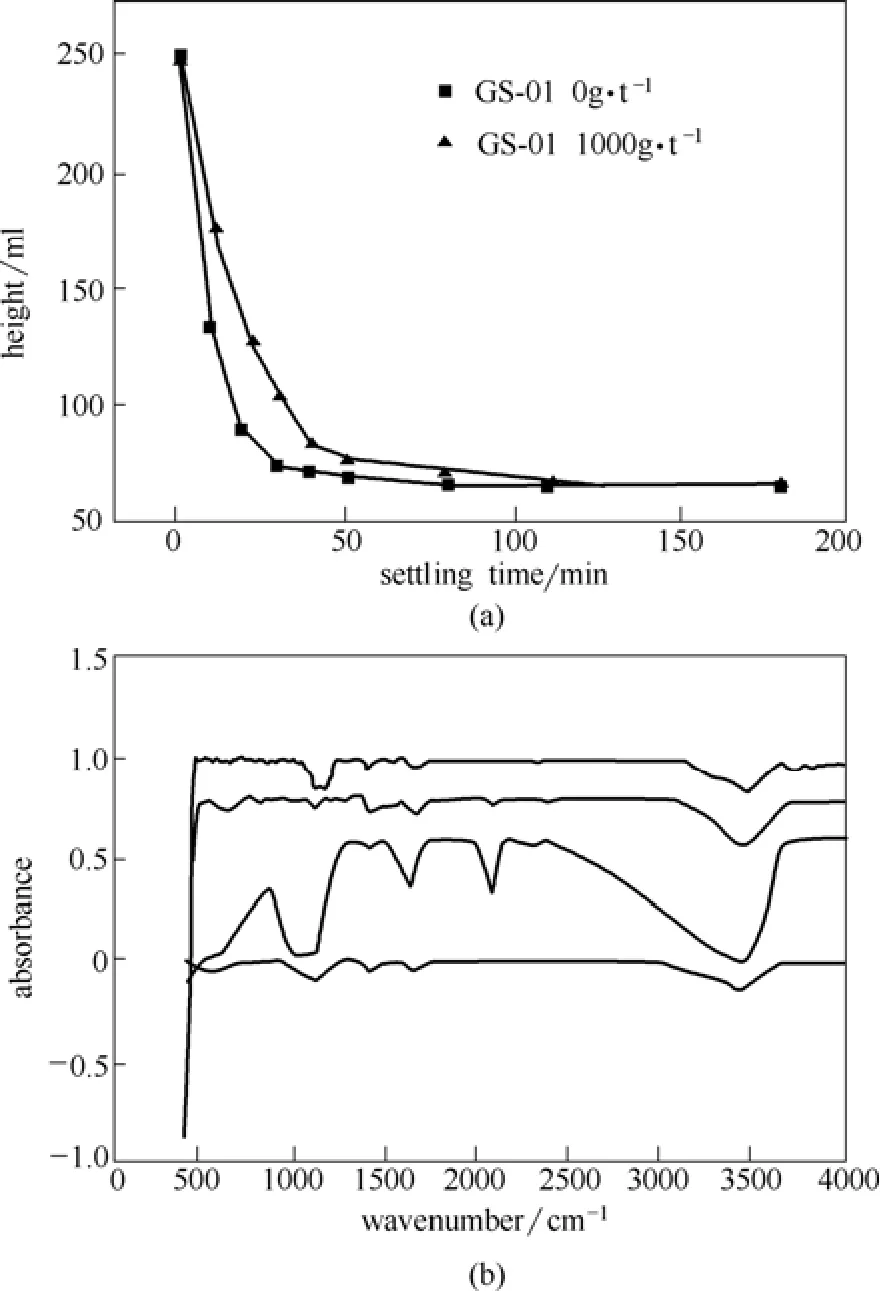

山东某氰化尾渣中含硫28.64%。中国科学院过程工程研究所发明的新药剂GS-01具有分散细粒脉石和去除矿物表面氰根的双重作用。GS-01的作用可以通过沉降试验和红外光谱图验证(图5)。从图5(a)可以看出,通过在矿浆中添加GS-01,矿浆中固体颗粒沉降高度变大,相应的沉降速率变慢,表明GS-01对矿浆具有分散作用。从图5(b)可以看出,随着GS-01的添加,矿物表面的氰根消失,表明这种药剂能去除硫铁矿表面的氰根,从而减少其对矿物浮选的不利影响。

3.3氰化尾渣中金银的回收

3.3.1浮选法用浮选法回收金银适用于金银解离度较大、主要赋存于易捕收的硫化矿的含金氰化尾渣,尤其适用于金精矿氰化尾渣和全泥氰化尾渣中金银的回收。

图5 GS-01对硫铁矿沉降速率及表面氰根的影响Fig.5 Effect of GS-01 on sedimentation rate (a) and superficial cyanide(b)(abstracted from Ref.[20])

甘肃某金矿的氰化尾渣金品位为3~5 g·t-1,由于长期堆存,硫化矿氧化严重,而且含有大量的氰化钠。针对这种情况,何廷树等[40]开发了一种高效氧化矿捕收剂XJD-10,将该氧化矿捕收剂与硫化矿捕收剂丁黄药联合使用,通过氰化尾渣再磨预处理,经一粗两精四扫流程,最终获得金精矿品位为104.69 g·t-1、回收率84.13%的理想选别指标。

某氰化尾渣中金品位为0.47 g·t-1,主要赋存于黄铁矿等硫化物中,但黄铁矿等受到氰化物的抑制难浮选。周东琴[41]经过探索试验,对氰化尾渣再磨,调节矿浆pH=6,使用硫酸铜活化黄铁矿,丁基黄药和丁胺黑药联用,得到浮选精矿中金品位47.50 g·t-1、金回收率57.65%的较好指标。

某氰化尾渣中含金5.4 g·t-1,罗传胜[42]采用碳酸钠作调整剂,丁黄药作捕收剂,经过一粗两精两扫的闭路流程,可获得金精矿品位29.8 g·t-1、金回收率53.95%的指标。

3.3.2湿法浸出金精矿经过氰化浸出后,可能会残留一部分未浸出的金银,这可能是由于浸金过程产生的Au(CN)2-在矿物表面形成饱和溶液层,阻碍了金的继续溶解。采用辅助的浸出手段,有助于氰化尾渣中剩余的金银的浸出。薛光等[43]采用加压氧化-氰化浸金方法,利用空压机将压缩空气以分布式射流的方式均匀地射入到矿浆形成强力旋搅,使矿石颗粒自磨,气液固三相充分接触,提高浸出率。对于金品位3.50 g·t-1的氰化尾渣,每年可创益97万余元,其经济效益较为可观。

河南中原黄金冶炼厂的氰化尾渣是焙烧氰化尾渣,由于焙烧过程中产生的氧化铁等杂质对一定量的金、银产生“包裹”作用,使得常规氰化浸出难于实现金、银高效提取。针对这个问题,使用催化酸解浸铁的工艺,以最大限度地将金、银从“包裹”中释放出来,以便氰化浸出。在最佳工艺条件铁的浸出率可达97.80%,渣率不大于50%,浸铁渣金、银的浸出率分别达到87%和80%[44]。

山东招远某黄金冶炼厂氰化尾渣含金5.62 g·t-1,用浓硫酸调节pH为1~1.5后,加入2 kg·t-1的硫脲进行磁力搅拌6 h,金浸出率可稳定在82.3%[45]。史娟华等[46]采用氯化钠-次氯酸钠法直接对氰化尾渣进行浸出,金的浸出率可达到41%。

3.3.3氯化焙烧法氯化焙烧法对低品位矿渣具有较好的实用性。在温度大于800℃,有氯化剂存在时,一些铜、锌、金、银等金属及其硫化物和氧化物可以和氯化剂生成易挥发的金属氯化物。一般认为氯化剂在高温下能够分解成氯气和氯化氢气体,与六方晶体的金能发生配位作用,形成挥发性的氯化物[47-48]。以新疆某地的提金渣为原料,采用高温氯化工艺,在干式混料、粉状焙烧、氯化挥发温度1000℃、氯化时间30 min、CaCl2用量5%的条件下,金、银挥发率分别为95.19%和59.26%[49]。

云南某铁金矿在氰化提金后,尾渣中的砷、铜含量超标,难以用选矿的手段进一步分离富集。高远等[50]采用一步挥发法使砷、铜脱除。在焙烧温度1160℃时,尾渣中的铜砷脱除率达到90%以上,并可通过冷凝收尘回收铅、锌、银等有价金属。

马红周等[51]以河南灵宝某黄金冶炼厂的氰化尾渣为原料,加入一种添加剂进行焙烧,再利用常规的氰化方法可以将尾渣中的部分金银浸出。在最佳试验条件下,金银的浸出率分别达到35.93%和52.15%。

丁剑等[52]对山东某焙烧氰化渣进行了氯化挥发研究。在试验中加入4%的CaCl2造球烘干,在1050℃下焙烧,金的挥发率能达到85.93%。并在江苏无锡建立了5000吨/年的中试装置。

3.3.4小结回收氰化尾渣中的金银,难度一般较大,成本较高,但是有利于尾渣中有价元素的最大化利用。根据氰化尾渣的来源与特点可选择合适的回收方法。湿法浸出需要特殊条件,如加压、加特殊诱导剂,成本较高。氯化焙烧法适用于含金银相对较高的矿,需要消耗大量能源,易对环境造成污染。浮选法适用于金银赋存于易浮选的硫化矿或者氧化矿的尾渣。通过浮选硫化矿或者氧化矿,金银随之富集于精矿中。操作及设备成本相对较低,因此应当首选浮选法。

4 存在的问题

随着科学技术的进步,氰化尾渣的利用深度和宽度都将会越来越大,原工艺难以回收的有价元素将得到进一步回收,堆存的黄金老矿山将得到更加充分的再利用,但是现阶段仍存在一些问题:

(1)对于氰化尾渣的回收再利用,虽然有些已经在试验室里得到很大突破,但是能够工业化的很少。尽管有些工艺流程及新药剂得到一定应用,但是适用面较窄。在对氰化尾渣工业化上,要从预处理的方式方法、药剂的添加顺序和时间点、药剂间的相互作用、工厂设备设施等各个方面作考虑。

(2)预处理方法虽然较多,但是有些方法工业化较难,如电化学等,所以要考虑实际可行的预处理方法。另外矿物的浮选主要考虑的是矿物间的表面性质差异,如何减少添加药剂对有用矿物的影响有待进一步深入考察。

(3)氰化尾渣中有价元素的含量越来越低(例如铜铅锌品位?0.20%的尾渣已经得到很多研究),致使有价元素的回收效率越来越低,回收成本越来越高,这给氰化尾渣的综合利用带来很大困难。

(4)某些氰化尾渣含有砷元素,富集其他有价元素时会随之富集,导致产品不合格。氰化尾渣中抑砷的难度甚于原矿石中抑砷,也是目前一个研究难点。

5 结 论

氰化尾渣的一个显著特点是受氰根影响,导致在浮选有价元素的过程中指标较差。一些研究单位使用除氰药剂,例如北京矿冶研究总院的YO药剂,吉林矿冶研究总院的JY-1,北京科技大学使用的NP无机盐混合物,中科院过程所研制的GS-01,一方面可以消除氰根的影响,另一方面对矿物有一定活化作用。这些药剂之所以起作用,从原理上看,一种类型是氧化剂,能把氰根氧化成氰氧酸;另一种就是利用氰根具有络合能力,使其生成沉淀,从而减弱对有用矿物的影响。

氰化尾渣是可回收利用的二次资源,含有金、银、铜、铅、锌、硫、铁等多种有价元素。铜铅锌的浮选有多种流程可供选择,没有严格的区分。最常用的浮选流程包括:浮铅锌抑铜、浮铅抑铜锌、浮铜铅抑锌。硫铁富集后再焙烧制酸,为制酸效率的提高和烧渣的直接利用带来极大便利,是氰化尾渣中硫铁再利用的重要手段。金银的回收往往伴随在其他有价元素的回收中,作为附属的计价元素。主要的处理方法主要分为浮选法、湿法浸出或者氯化焙烧。采取合适的方式对它们进行回收,不仅可以为企业创造一定的经济效益,同时也为资源的最大化利用作出一定贡献。

6 展 望

在矿产资源日趋贫化、地质资源日渐枯竭、环境意识日益增强的今天,二次资源的开发利用越来越重要。通过科技进步,新型药剂和工艺的研发,以资源化、无害化和循环经济为原则,开展尾矿资源回收和利用,对缓解黄金资源短缺压力,减少环境污染起到重要作用。

(1)新工艺的开发。从氰化尾渣中回收有价元素,无论回收哪一种元素,工艺都已经相对成熟。而为了更有效回收有价元素,需要关注的重点就是在预处理上进行创新。添加预处理工序,通过优化矿物表面性质、改变矿浆的电位值及消除矿浆中残余药剂的影响,促进有价元素的分离回收。矿浆电位控制浮选成为以后自动化流程的一个方向。

(2)新药剂的开发。氰化尾渣经过氰化浸金工序,矿物表面发生了很大改变,通过开发新药剂,消除矿物表面残余的药剂,使有价元素更易与捕收剂结合,可能更有利于氰化尾渣的综合回收利用。新药剂的开发可从破氰、选择性活化剂、选择性捕收剂入手。

(3)尾矿的再利用。氰化尾渣经过选铜、铅、锌、硫、铁、金、银后的尾矿,主要为石英、硅酸盐和碳酸盐等脉石矿物,性质与一般土壤性质相似,因此可以用来复垦回填。另外,这些尾矿可作为原材料用于制砖,实现尾矿的再利用,以最大程度利用有限的资源,创造更高的价值。但是在利用过程中需要注意残余药剂的预先处理。

References

[1] 杨剧文,王二军. 黄金选冶技术进展 [J]. 矿产保护与利用,2007,(4): 34-38. YANG J W,WANG E J. Progress of mineral processing and metallurgy for gold ores [J]. Conservation and Utilization of Mineral Resources,2007,(4): 34-38.

[2] ADAMS M D. Advances in Gold Ore Processing: Chapter 20 [M]. Elsevier Ltd,2005.

[3] HABASHI F. One hundred years of cyanidation [J]. Mining and Metallergical Bulletin,1987,80(905): 108-114.

[4] 郭振杰. 提金新工艺——氰化法 [J]. 内蒙古科技与经济,2007,(24): 75-77. GUO Z J. New technology for gold extraction-cyanidation [J]. Inner Mongolia Science Technology & Economy,2007,(24): 75-77.

[5] 李婷,尹艳芬,方夕辉,等. 从金氰化尾渣中回收铜、铅、锌、硫的工艺技术现状 [J]. 现代矿业,2011,(4): 28-29. LI T,YIN Y F,FANG X H,et al. Technological status of recovering copper,lead,zinc,sulfur from gold cyaniding tailings [J]. Modern Mining,2011,(4): 28-29.

[6] 张渊,李俊锋,索崇慧. 矿山尾矿综合利用及其环境治理的意义[J]. 农业与技术,2000,20(4): 56-57. ZHANG Y,LI J F,SUO C H. The comprehensive utilization of mine tailing and its environmental significance [J]. Agriculture & Technology,2000,20(4): 56-57.

[7] LAITOS J G. Cyanide,mining,and the environment [J]. Pace Environmental Law Review,2013,30(3): 869-1278.

[8] DONATO D B,NICHOLS O,POSSINGHAM H,et al. A critical review of the effects of gold cyanide-bearing tailings solutions on wildlife [J]. Environment International,2007,33(7): 974-984.

[9] MUDDER T,BOTZ M. Cyanide and society: a critical review [J]. European Journal of Mineral Processing and Environmental Protection,2004,4(1): 62-74.

[10] EARLS D,JONES J,JAMES J. The impact of the chemical reactions of cyanide on the quality of water seeping from a gold mine tailings dam in chemistry in tropical and temperate environments[C]//4th Environmental Chemistry Conference. Darwin: Northern Territory,1995.

[11] 王静康,龚俊波,鲍颖. 21世纪中国绿色化学与化工发展的思考[J]. 化工学报,2004,55(12): 1944-1949. WANG J K,GONG J B,BAO Y. Some thoughts about development of Chinese green chemistry and chemical engineering in China in 21st century [J]. Journal of Chemical Industry and Engineering(China),2004,55(12): 1944-1949.

[12] LV C C,DING J,QIAN P,et al. Comprehensive recovery of metals from cyanidation tailing [J]. Minerals Engineering,2015,70: 141-147.

[13] MUDDER T I,BOTZ M M,SMITH A. Chemistry and Treatment of Cyanidation Wastes[M]. London: Mining Journal Books Ltd.,2001: 332.

[14] 冯肇伍. 金精矿氰化尾渣回收铜的研究与实践 [J]. 有色金属(选矿部分),2002,(1): 17-19. FENG Z W. Research and practice of recovering copper from cyanide tailing of gold concentrate [J]. Nonferrous Metals (Mineral Processing Section),2002,(1): 17-19.

[15] 牛桂强,邱立明,綦开祥. 焦家金矿尾矿资源综合利用与生产实践 [J]. 金属矿山,2008,(11): 159-160. NIU G Q,QIU L M,QI K X. The comprehensive utilization and practice of Jiao Jia gold tailing [J]. Metal Mine,2008,(11): 159-160. [16] 吴向阳. 氰化尾渣浮选铅锌预处理工艺的优化 [J]. 金属矿山,2010,(11): 187-189. WU X Y. Optimization of pretreatment technology in the flotation of lead and zinc from cyanidation tailing [J]. Metal Mine,2010,(11): 187-189.

[17] 路明福,温建波. 氰化尾渣综合回收工艺及实践 [J]. 黄金,2010,31(10):52-54. LU M F,WEN J B. Comprehensive recovery and production practice of cyanidation tailings [J]. Gold,2010,31(10): 52-54.

[18] 李学强,庄宇凯,冯金敏,等. 氰化尾渣综合回收试验研究 [J].黄金,2010,31(9): 43-45. LI X Q,ZHUANG Y K,FENG J M,et al. Experimental study on integrative recovery technique of cyanidation tailings [J]. Gold,2010,31(9): 43-45.

[19] KITIS M,AKCIL A,KARAYA E. Destruction of cyanide by hydrogen peroxide in tailings slurries from low bearing sulphidic gold ores [J]. Minerals Engineering,2005,18(3): 353-362.

[20] 孙淑慧,付国燕,钱鹏,等. 氰化尾渣高效脱氰富集硫铁的试验研究 [J]. 计算机与应用化学,2013,30(3): 229-235. SUN S H,FU G Y,QIAN P,et al. The research on the efficient destruction of cyanide and recovery of pyrite from the residue of cyanide [J]. Computers and Applied Chemistry,2013,30(3): 229-235.

[21] LIU B L,ZHANG Z H,LI L B,et al. Recovery of gold and iron from the cyanide tailings by magnetic roasting [J]. Rare Metal Materials and Engineering,2013,42(9): 1805-1809.

[22] 李仕雄,李学强,张学政. 从氰化尾渣高效回收铜、铅、锌、硫的新工艺研究 [J]. 湖南有色金属,2009,25(1): 13-16. LI S X,LI X Q,ZHANG X Z. Study on new techniques for effective recovery of Cu,Pb,Zn and S from cyanide residue [J]. Hunan Nonferrous Metals,2009,25(1): 13-16.

[23] 徐承焱,孙春宝,莫晓兰,等. 某黄金冶炼厂氰化尾渣综合利用研究 [J]. 金属矿山,2008,(12): 148-151. XU C Y,SUN C B,MO X L,et al. Research on the comprehensiveutilization of cyanidation slags of a gold smelter [J]. Metal Mine,2008,(12): 148-151.

[24] 张耀军,崔中云,崔学奇. 混合浮选法回收氰渣中铅锌银的生产实践 [J]. 矿业研究与开发,2009,29(1): 22-24. ZHANG Y J,CUI Z Y,CUI X Q. Production practice of recovering lead,zinc and silver from cyanidation residue by bulk flotation process [J]. Mining Research & Development,2009,29(1): 22-24.

[25] 郭宏,张景和. 天水金精矿氰化尾渣综合回收铜铅的试验研究 [J].黄金,1999,20(11): 35-38. GUO H,ZHANG J H. Experimental study of synthetic recovery of copper and lead from cyanide tailings of Tianshui gold concentrate [J]. Gold,1999,20(11): 35-38.

[26] 崔学奇,吕宪俊,胡术刚,等. 某氰化尾矿综合回收铜铅的试验研究 [J]. 矿产综合利用,2006,(4): 38-40. CUI X Q,LÜ X J,HU S G,et al. Experimental research on comprehensive recovery of copper and lead from tailings of a gold cyanide leaching plant [J]. Multipurpose Utilization of Mineral Resource,2006,(4): 38-40.

[27] 李正要,汪莉,于艳红,等. 金精矿氰化尾渣铅和铜的回收 [J].

北京科技大学学报,2009,31(10): 1231-1234. LI Z Y,WANG L,YU H Y,et al. Recovery of lead and copper from cyanide tailings [J]. Journal of University of Science and Technology Beijing,2009,31(10): 1231-1234.

[28] 代淑娟,孟宇群,胡志刚,等. 某银精矿氰化尾渣中铅和锌的浮选回收试验 [J]. 金属矿山,2009,(10): 176-179. DAI S J,MENG Y Q,HU Z G,et al. Study on flotation experiment of lead and zinc from cyanide gangue residues in a silver concentrate [J]. Metal Mine,2009,(10): 176-179.

[29] 杨玮,覃文庆,刘瑞强,等. 氰化尾渣中铅锌分离试验研究 [J].矿冶工程,2010,30(6): 30-33. YANG W,QIN W Q,LIU R Q,et al. Study on the separation of lead and zinc in cyaniding tailings [J]. Mining and Metallurgical Engineering,2010,30(6): 30-33.

[30] 王宏军. 超细粒氰化尾渣多金属浮选试验研究与实践 [J]. 金属矿山,2003,(7): 50-52. WANG H J. Research and practice of multiple-metal flotation from superfine cyanidation residue [J]. Metal Mine,2003,(7): 50-52.

[31] 于振福,郝建贞. 从氰化尾矿中浮选回收铅、锌的生产实践 [J].黄金,2002,23(7): 28-30. YU Z F,HAO J Z. The operation of separating lead,zinc from cyanide tail [J]. Gold,2002,23(7): 28-30.

[32] 贺政. 氰化尾渣铅锌浮选试验研究 [J]. 有色金属(选矿部分),2002,(6): 9-12. HE Z. The experimental research of floating lead and zinc from cyanide tailing [J]. Nonferrous Metals(Mineral Processing Section),2002,(6): 9-12.

[33] 林俊领,李增华,卢冀伟,等. 新疆某金矿氰化尾渣回收铜的试验研究 [J]. 矿产综合利用,2013,(2): 28-32. LIN J L,LI Z H,LU Y W,et al. Research on recoverying copper from cyanide tailing of a gold ore in Xinjiang [J]. Multipurpose Utilization of Mineral Resources,2013,(2): 28-32.

[34] 梁冠杰. 河南某氰化尾渣中有价金属的综合回收 [J]. 矿产综合利用,2001,(3): 35-37. LIANG G J. Comprehensive recovery of valuable metals from cyanide leach residue [J]. Multipurpose Utilization of Mineral Resources,2001,(3): 35-37.

[35] 许阳芳,曲保忠. 新疆某氰化提金厂尾矿综合回收试验研究 [J].新疆有色金属,2002,(4): 15-l7. XU Y F,QU B Z. Comprehensive recovery research of cyanide tailing in Xinjiang [J]. Xinjiang Nonferrous Metal,2002,(4): 15-l7.

[36] 毕凤琳,冯玉华,冯金敏,等. 氰化尾渣铜锌混合精矿分离浮选试验研究 [J]. 黄金,2009,30(12): 40-44. BI F L,FENG Y H,FENG J M,et al. Experimental tests on separation floatation for copper zinc mixed floatation concentrate of a certain cyanidation tailings [J]. Gold,2009,30(12): 40-44.

[37] 罗仙平,程吉林,葛清海,等. 黄狮涝金矿尾矿整体资源化回收与利用研究 [J]. 中国矿业,2006,15(1): 30-34. LUO X P,CHENG J L,GE Q H,et al. An experimental study of reclaim and reutilization from tailings of huangshilao gold mine [J]. China Mining Magazine,2006,15(1): 30-34.

[38] 肖坤明,谢文清,郑新烟,等. 福建某氰化尾渣综合利用试验研究[J]. 矿产综合利用,2013,(5): 72-75. XIAO K M,XIE W Q,ZHENG X Y,et al. Study on comprehensive utilization of cyanidation tailing in Fujian [J]. Multipurpose Utilization of Mineral Resources,2013,(5): 72-75.

[39] 袁艳霞,曲贤绪. 从直接氰化尾渣中回收有价元素的生产实践 [J].科技传播,2014,18: 108. YUAN Y X,QU X X. The practice of recovering valuable elements from cyanide tailing [J]. Science and Technology Communication,2014,18: 108.

[40] 何廷树,张丰,谢建宏. 从氰渣中回收金的浮选试验研究 [J]. 黄金,2010,31(7): 39-42. HE T S,ZHANG F,XIE J H. Floatation experiments on recovering gold from cyanide residue [J]. Gold,2010,31(7): 39-42.

[41] 周东琴. 某氰化尾渣中金的浮选回收试验研究 [J]. 有色矿冶,2009,(1): 15-17. ZHOU D Q. The experiment study on recovering gold by flotation from a cyanide tailing [J]. Non-Ferrous Mining and Metallurgy,2009,(1): 15-17.

[42] 罗传胜. 从某氰化浸金尾渣中浮选回收金的研究 [J]. 材料研究与应用,2012,6(3): 181-184. LUO C S. Test study of recovery gold from cyaniding slag by flotation [J]. Materials Research and Application,2012,6(3): 181-184.

[43] 薛光,于永江. 加压氧化—氰化浸出法从氰化尾渣中回收金 [J].矿产综合利用,2004,12(6): 47-49. XUE G,YU Y J. Using pressurized oxidation-cyanidation to recover gold from cyanidation tailing [J]. Multipurpose Utilization of Mineral Resources,2004,12(6): 47-49.

[44] 张福元,张玉华,俎小凤. 从氰渣中浸取金、银试验研究 [J]. 黄金,2007,28(9): 37-39. ZHANG F Y,ZHANG Y H,ZU X F. Experimental research on extracting gold and silver from cyanide residue [J]. Gold,2007,28(9): 37-39.

[45] 于先进,李怀梅,张亚莉. 氰化尾渣硫脲浸金试验 [J]. 有色金属(冶炼部分),2012,(5): 30-32. YU X J,LI H M,ZHANG Y L. Experimental study on gold-leaching from cyaniding tailing with thiourea [J]. Nonferrous Metals (Extractive Metallurgy),2012,(5): 30-32.

[46] 史娟华,于先进,张亚莉. 氯化钠—次氯酸钠法从氰化渣中回收金 [J]. 有色金属(冶炼部分),2013,(3): 35-37.SHI J H,YU X J,ZHANG Y L. Sodium chloride-sodium hypochlorite method for gold recovery from cyanide residue [J]. Nonferrous Metals(Extractive Metallurgy),2013,(3): 35-37.

[47] 中南矿冶学院冶金研究室. 氯化冶金[M]. 北京: 冶金工业出版社,1978: 67-70. Institute of Mining and Metallurgy Laboratory of Central South University. Chloridizing Metallurgy [M]. Beijing: Metallurgical Industry Press,1978: 67-70.

[48] LANDSBERG A,HOATSON C L. The kinetics and equilibria of the gold-chlorine system [J]. Journal of the Less Common Metals,1970,22(3): 327-339.

[49] 黄海辉,王云,袁朝新,等. 从提金渣中回收金银 [J]. 有色金属(冶炼部分),2011,(10): 37-39. HUANG H H,WANG Y,YUAN C X,et al. Extraction of gold and silver from gold-extraction residue [J]. Nonferrous Metals(Extractive Metallurgy),2011,(10): 37-39.

[50] 高远,王继民,吴昊,等. 氰化尾渣综合利用研究 [J]. 材料研究与应用,2010,4(2): 156-160. GAO Y,WANG J M,WU H,et al. Study on comprehensive utilization of cyanidation slags [J]. Materials Research and Application,2010,4(2): 156-160.

[51] 马红周,兰新哲,王耀宁,等. 焙烧氰化尾渣的利用研究 [J]. 稀有金属,2010,34(2): 281-284. MA H Z,LAN X Z,WANG Y N,et al. Utilization of tailings of roasting-cyaniding process [J]. Chinese Journal of Rare Metals,2010,34(2): 281-284.

[52] 丁剑,叶树峰. 焙烧氰化渣氯化挥发提金的研究 [J]. 黄金科学技术,2014,22(4): 114-117. DING J,YE S F. Research on gold recovery from residue of roasting-cyaniding process by chloridizing roast [J]. Gold Science and Technology,2014,22(4): 114-117.

Present situation and prospect of recovering valuable elements from cyanidation tailing

LÜ Cuicui1,2,DING Jian1,2,FU Guoyan1,2,LIU Ya1,2,LU Yonggang1,QIAN Peng1,YE Shufeng1

(1State Key Laboratory of Multiphase Complex Systems,Institute of Process Engineering,Chinese Academy of Sciences,Beijing 100190,China;2University of Chinese Academy of Sciences,Beijing 100049,China)

Abstract:The cyanidation tailing is a staple hazardous solid waste. It contains valuable elements,such as copper,lead,zinc,gold,silver,sulfur,iron,etc.. Comprehensive utilization of cyanidation tailing not only recovers these valuable elements to achieve the maximum use of mineral resources,but also reduces its damage to the environment. In this paper,the characterization of cyanidation tailing was introduced. As the cyanidation tailing came from the gold extraction by cyanidation,the particle was very fine,and the residual cyanide in the tailing pulp was as much as 400 mg·L-1. Thus,appropriate pretreatment should be carried out,which can be classified as physical,chemical and special technical methods. The research status and existing problem of recovering copper-lead-zinc,sulfur-iron and gold-silver from cyanidation tailing were then presented in detail. Based on the existing problem of treating cyanidation tailing,the future research topics on the development of new flotation technological flowsheet,synthesis of new reagents and the reuse of ultimate tailing were proposed. The comprehensive utilization of cyanidation tailing would bring about economic and environmental benefits eventually.

Key words:cyanidation tailing; waste treatment; valuable elements; recovery; flotation

DOI:10.11949/j.issn.0438-1157.20151352

中图分类号:TD 982

文献标志码:A

文章编号:0438—1157(2016)04—1079—11

基金项目:国家高技术研究发展计划项目(2011AA06A104);十二五国家科技支撑项目(2011BAC06B01,2012BAB08B04)。

Corresponding author:Prof. YE Shufeng,sfye@ipe.ac.cn