低温甲醇洗系统原始试车运行总结

张 月

(兖矿国宏化工有限责任公司山东邹城273512)

低温甲醇洗系统原始试车运行总结

张月

(兖矿国宏化工有限责任公司山东邹城273512)

昊华国泰化工有限公司一期400 kt/a煤制甲醇项目于2011年9月开工建设,2012年完成大部分土建工程,2013年完成设备安装,于2015年8月19日原始试车成功,2015年9月5日达产。其中,净化装置酸性气脱除工序采用了以林德工艺为蓝本、由惠生设计院设计的低温甲醇洗工艺,工艺气处理能力为180 000 m3/h(标态)。截止2015年11月30日,低温甲醇洗系统已连续运行104 d,累计制得合格净化气约3.5×108m3(标态)。目前,该项目运行情况良好,各项工艺指标基本稳定。

1工艺运行情况

1.1净化装置工艺消耗

在净化装置中,低温甲醇洗系统与冷冻系统的各项物料操作是息息相关的,因此,可将冷冻系统看作低温甲醇洗系统的附属系统。一般情况下,进行工艺消耗统计时,此2个系统都是放在一起统计的。净化装置工艺消耗情况见表1。

表1 净化装置工艺消耗情况

由表1可以看出:①0.5 MPa蒸汽消耗偏高,实际消耗达9.9 t/h,而设计消耗为5.1 t/h;②2.0 MPa蒸汽消耗偏低,实际消耗仅11.9 t/h,远远低于设计值19.0 t/h;③氮气用量偏少,实际消耗7 800 m3/h(标态),低于设计值9 000 m3/h(标态)。

(1) 0.5 MPa蒸汽消耗偏高的原因

2015年7月31日,第1次原始试车失败。经分析,由于热再生塔右室偏小,产生的甲醇蒸气量不足,无法完全汽提热再生塔富甲醇中的酸性气体,故将热再生塔塔釜挡板左移200 mm,右室空间变大,需要加热的冷甲醇量增多,则蒸汽消耗也相应增加。

在试生产阶段,为了保证净化气的合格率,贫甲醇中总硫含量控制较低,其体积分数保持在(2~6)×10-6,而设计值为<100×10-6,经验值为<30×10-6。由于当前贫甲醇中总硫含量远远低于设计值,为了脱除更多的酸性气体,热再生塔的蒸汽消耗必然会相应增加。

(2) 2.0 MPa蒸汽消耗偏低的原因

由于低温甲醇洗系统低压闪蒸塔设计余量过大,自身冷量较足,需补充的冷量较少,低温甲醇洗系统各丙烯冷却器均处于最低负荷状态。因此,压缩机转速较低(7 200 r/min),第1段防喘振阀开度较大(66%)。目前,压缩机负荷只达设计值的60%,故驱动蒸汽用量较少。

由于甲醇对酸性气体的吸收能力与纯度成正比,在相同的工艺气负荷下,甲醇循环量必然会有所降低,贫甲醇从热再生塔带入系统的热量也会随之减少。对于同一个系统,甲醇闪蒸所产生的冷量只与工艺气负荷有关。在相同的工艺气负荷下,被贫甲醇从热再生塔带入系统的热量抵消的冷量会减少,所需补充的冷量也会随之减少。各丙烯冷却器中发生相变的丙烯量同样会随之减少,进入压缩机的丙烯气体必然会随之减少。因此,压缩机负荷有所降低,压缩机所用2.0 MPa驱动蒸汽量也随之减少。

(3) 氮气用量偏少的原因

系统自身产生的冷量偏多,低压闪蒸塔最低温度可轻易地低于-75 ℃。低压闪蒸塔及相关附属设备材质为316 L,最低只能承受-85 ℃。在操作过程中,距离极限温度越近,对设备的损伤越大,一旦超过极限温度,设备会很快损坏。

为提高系统温度、保护设备,可采取以下措施:①提高低压闪蒸塔操作压力,减少酸性气体的闪蒸量,即减少低压闪蒸系统所产生的冷量。当前操作压力为0.095 MPa,设计操作压力<0.8 MPa,经验值<0.6 MPa。②将氮气通入低压闪蒸塔,降低了CO2气相组分的分压,增大了解吸过程的推动力,使甲醇中的CO2尽量在低温下解吸出来。在一定范围内,汽提氮气量越大,从甲醇中解吸出的CO2越多,系统产生的冷量越多。由此可见,减少汽提氮气量,系统产生的冷量相应减少,系统温度也会相应提高。

1.2吸收塔运行情况

工艺指标:变换气155 000 m3/h(标态),净化气107 000 m3/h(标态),系统压力5.4 MPa,总循环量150 t/h,脱硫段循环量122 t/h,贫甲醇温度-60 ℃,净化气中总硫体积分数<0.1×10-6、CO2体积分数在3.1%左右。

由于系统冷量较充足,甲醇纯度较高,仅需150 t/h的总循环量,即可处理155 000 m3/h(标态)的变换气,设计值为208 t/h,操作余量较大。另外,在CO2含量达到要求的情况下,净化气中总硫体积分数<0.1×10-6,证明吸收塔的设计及安装符合要求,能满足正常生产的需要。

目前,吸收塔总压差为55 kPa,相对当前的负荷略微偏小,设计值为80 kPa。其主要原因:总循环量偏小,各层塔盘积液量小,压差有所降低。

1.3低压闪蒸塔运行情况

目前,低压闪蒸塔压力控制在0.095 MPa左右,汽提氮气量保持在7 800 m3/h(标态)左右,最低温度保持在-70 ℃左右。按照林德公司原设计,低压闪蒸塔操作压力控制在0.080 MPa左右,经验值为0.065 MPa,即可实现冷量平衡。现低压闪蒸塔操作压力达0.095 MPa,冷量仍有盈余,由此可见,该系统的闪蒸制冷能力较强,操作时需对低压闪蒸塔温度加强监控,防止温度过低导致冻坏设备。

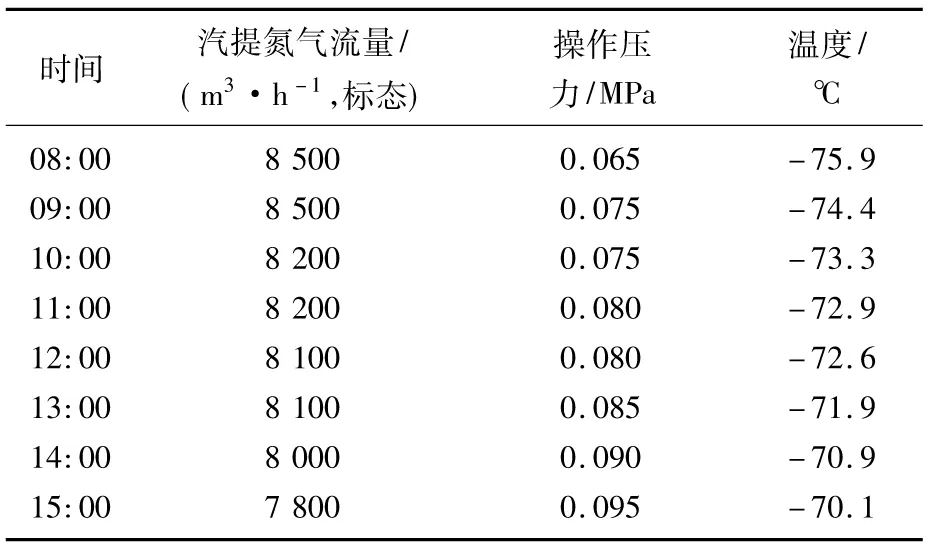

同样,汽提氮气量仅7 800 m3/h(标态),低于设计值9 000 m3/h(标态),可实现冷量平衡,防止温度过低导致冻坏设备。2015年9月6日,低压闪蒸塔运行参数见表2。

表2 低压闪蒸塔运行参数

由表2可知:在相同操作压力下,汽提氮气流量越大,系统温度越低;在相同汽提氮气流量下,系统压力越低,系统温度越低。

1.4热再生塔运行情况

热再生塔工艺指标:操作压力0.21 MPa,塔顶温度94 ℃,蒸汽量9.9 t/h,贫甲醇中总硫体积分数在4×10-6左右。

相对于当前循环量,热再生塔的热负荷偏高,蒸汽量达9.9 t/h,高于设计值5.1 t/h。具体原因前面已作阐述,现根据工艺指标逐步降低蒸汽用量,以降低生产成本。热再生塔的再生能力较强,贫甲醇中总硫含量较低,而国内同类装置贫甲醇总硫体积分数一般在15×10-6左右,国外同类装置贫甲醇总硫体积分数高达50×10-6。由此可见,该热再生塔的设计水平还是很高的。

2存在的问题及解决措施

(1) 变换气分离器至甲醇水分离塔液相管线排水不畅,导致低温甲醇洗接气或者前系统波动时变换气分离器内的甲醇水溶液无法及时排出,被工艺气带入吸收塔,造成系统甲醇污染,降低甲醇吸收能力,进而影响吸收塔正常运行。

该管线管径为DN50 mm,在自调阀处变径为DN25 mm,且副线阀安装了限流孔板。从安全角度来说,该设计是不存在问题的;但从实际生产的角度来看,此种在副线阀安装限流孔板的设计是多余的,会降低物料输送的流畅性,进而影响系统的稳定运行。正常运行时,甲醇水分离塔与热再生塔一直处于连通状态。热再生塔的放空管线管径为DN100 mm,即使变换气分离器至甲醇水分离塔液相管线阀门全开,也不会造成甲醇水分离塔超压;而且甲醇水分离塔自身带有安全阀,足以保证自身的安全。因此,计划在系统停车检修期间,将该限流孔板拆除,并取消自调阀处变径。

(2) 吸收塔虹吸管设计或安装存在误差,产生气阻,导致吸收塔第1段和第2段一直存在液位;调整循环量时,该液位还会随之波动,严重影响了甲醇循环的稳定。由于吸收塔虹吸管对安装精度要求较高,即使设计院计算数据不存在问题,仍然无法保证安装完成后虹吸管可以正常工作。目前,在不改变设计及安装的前提下,有以下解决方案:①系统建立甲醇循环时,以小流量为吸收塔建立液位,以便于将虹吸管及相关设备内的气体完全排出。该方法只能在小幅度操作或者系统运行稳定的情况下可保证虹吸管的正常工作;当系统负荷大幅调整时,该方法仍然无法保证虹吸管的正常工作。②在虹吸管上增加液位调节阀,吸收塔第1段和第2段保持恒定的、相对较高的液位,靠高液位产生的重力势能克服工艺气在各层塔盘间产生的压差。该方案成本较高,实施难度大,但虹吸管的正常工作得到了保证。计划在系统停车检修期间,在虹吸管上增加液位调节阀,以便永久性地解决虹吸管的气阻问题。

(3) 由于贫甲醇水冷器换热面积设计过小(仅220 m2),系统切气期间,如果冷冻系统不补充冷量,贫甲醇水冷器所提供的冷量无法抵消各机泵做功及液体在管道内摩擦所产生的热量,导致系统温度逐渐上升。一旦系统温度达到45 ℃,系统的保冷材料将会破坏,因此,在无外界冷量补充的情况下,低温甲醇洗系统无法维持长时间甲醇循环。经计算,贫甲醇水冷器换热面积必须达260 m2方可满足实际需要。计划在系统停车检修期间,在原贫甲醇水冷器后增加1台换热面积为80 m2的水冷器,以满足正常生产的需要。

3总结

该套低温甲醇洗系统继承了林德体系冷量足、功耗低的优点,同样也继承了林德体系在部分异常工况下无法正常运行的缺点,因此,必须结合企业的实际操作经验,在一些细节方面加以优化。该系统操作弹性较大,根据当前运行状况,系统负荷可达到设计值115%左右。

(收稿日期2015-12-07)