脱硫装置熔硫工艺优化总结

朱性庆 王天峰 李媛媛

(河南心连心化肥有限公司河南新乡453731)

脱硫装置熔硫工艺优化总结

朱性庆王天峰李媛媛

(河南心连心化肥有限公司河南新乡453731)

脱硫生产中,再生槽提取出来的硫泡沫夹带一部分溶液,送至熔硫釜进行高温熔融后,溶液中副盐含量增加,此部分溶液冷却后重新送入系统使用。为避免对环境造成污染,不能进行溶液置换,脱硫液中的副盐含量会不断增加,最终会影响脱硫液质量,导致脱硫效率降低。溶液在通过脱硫塔时,副盐会黏附在脱硫塔内的填料上,日积月累,最终导致脱硫塔阻力升高,严重时甚至造成系统停车。河南心连心化肥有限公司半水煤气脱硫(以下简称二脱)装置采用间歇式熔硫,熔硫后的回液抽回系统,易引起再生槽内硫泡沫发虚,进而发生再生槽漫液事故。针对此问题,决定在不增加成本的情况下,通过对现有熔硫工艺进行优化,以减少对生产的影响。

1熔硫工艺优化后工艺流程

原熔硫工艺是将变换气脱硫(以下简称一脱)装置的硫泡沫送至一脱熔硫釜、二脱装置的硫泡沫送至二脱熔硫釜,各装置的硫泡沫各自消耗。经优化后,心连心公司将二脱装置的硫泡沫送至一脱装置(图1),经混合后进行熔融。该方案不需要增加任何设备,仅通过配管即可实现。其关键在于可降低生产成本、提高出硫率,保证脱硫装置长周期稳定运行。

图1 熔硫工艺优化后工艺流程

二脱再生槽提取出的硫泡沫直接送至一脱泡沫槽,与一脱装置硫泡沫混合在一起,经泡沫泵输送至一脱连续熔硫釜或间歇熔硫釜。由于连续熔硫易产生副盐,因此,在实际操作时,先将泡沫送至脱硫离心机,经过分离后送至一脱间歇熔硫釜进行熔融;当泡沫量较多时,同时开启一脱连续熔硫釜,提高出硫率的同时,也能保证有足够的空间存放硫泡沫,避免因硫泡沫提取不及时而被带入系统,导致脱硫塔阻力升高。

2效果分析

2.1出硫率

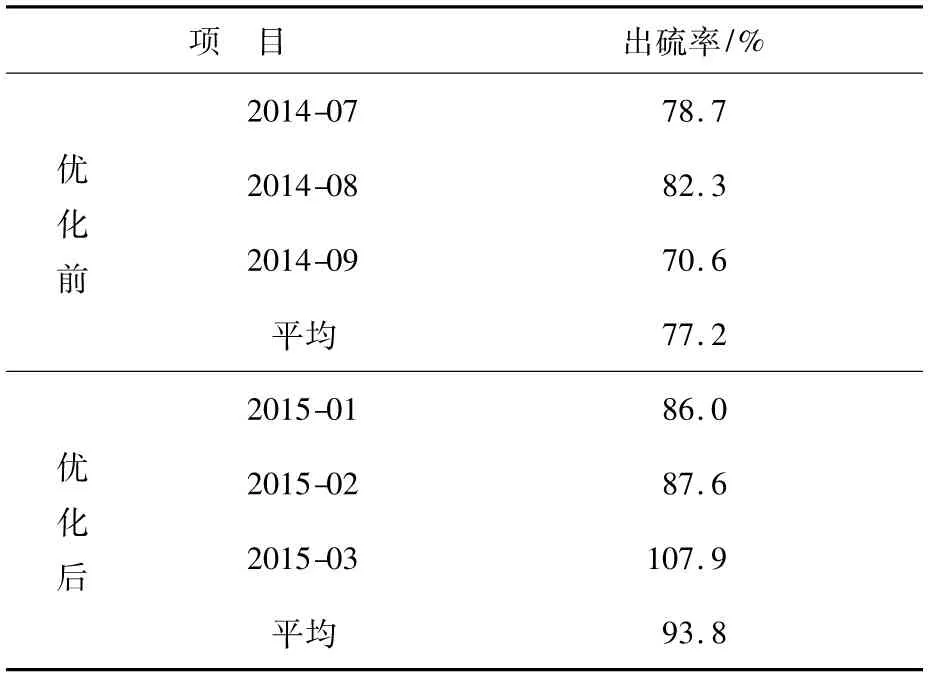

一脱、二脱装置合并熔硫后,二脱装置的硫泡沫全部送至一脱连续熔硫釜和一脱间歇熔硫釜进行熔融。

运行一段时间的现场数据(表1)表明,平均出硫率由优化前的77.2%提高至优化后的93.8%,出硫率明显提高。

表1 熔硫工艺优化前、后出硫率对比

2.2脱硫效率

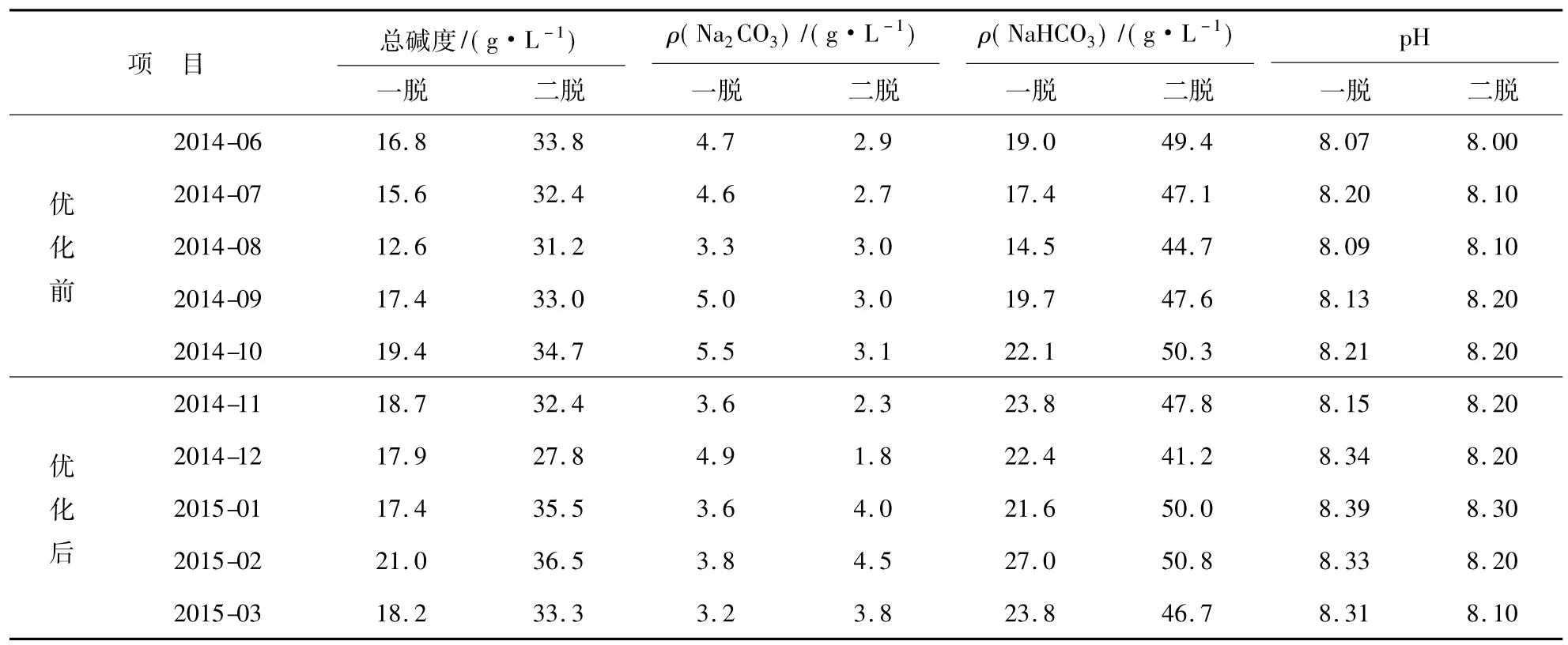

2014年11月熔硫工艺调整后,二脱装置脱硫效率由97.5%下降至96.9%(表2),造成此现象的主要原因是二脱装置硫泡沫提取过程中夹带部分溶液,送至一脱装置后,二脱装置溶液循环量有所减少;为了保证贫液槽液位,向系统内补水,造成溶液组分波动大,脱硫效率降低。目前,通过调整,脱硫效率已提高至97.7%。

表2 熔硫工艺优化前、后二脱装置脱硫效率

2.3一脱、二脱装置溶液组分

二脱装置硫泡沫送至一脱泡沫槽后,经脱硫离心机分离后的清液与一脱装置溶液混合,造成了一脱、二脱装置溶液组分发生变化(表3),一脱装置总碱度由19.4 g/L下降至17.4 g/L,Na2CO3质量浓度由5.5 g/L下降至3.6 g/L;二脱装置溶液组分2014年11月至12月波动较大,总碱度由34.7 g/L下降至27.8 g/L。2015年1月,通过及时补充溶液组分以及调整工艺,溶液组分逐步恢复正常。

表3 一脱和二脱装置工艺优化前、后溶液工艺参数

2.4副盐含量

自2014年11月开始,一脱装置溶液副盐质量浓度呈直线下降,由392 g/L下降至184 g/L,其中NaSCN含量下降幅度较大,Na2SO4和Na2S2O3含量也有所下降; 二脱装置副盐总含量呈上升趋势。由此现象推断,一脱、二脱装置副盐总含量变化是由溶液混合造成的。二脱装置副盐含量升高后,对生产的主要影响是喷射器有结晶堵塞,造成喷射器吸空气量减少,再生效果变差。为此,计划将一脱、二脱装置回液分开存放,分别抽回系统使用。

2.5物料成本

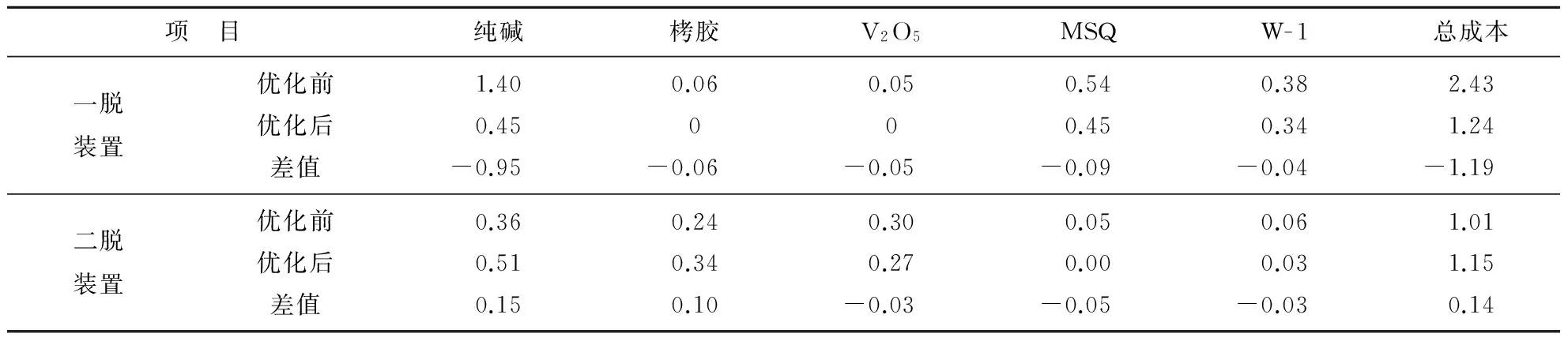

优化前、后物料吨氨成本对比见表4。

表4 优化前、后物料吨氨成本对比 元

由表4可知:一脱、二脱装置共同熔硫后, 由于一脱装置溶液组分含量的升高,一脱装置脱硫效率满足生产需求,停止投加栲胶和V2O5,物料消耗均有所下降;二脱装置由于溶液损失及溶液组分的降低,投加的物料相比之前增加。一脱装置吨氨成本降低1.19元,二脱装置吨氨成本上升0.14元,则整体物料消耗吨氨成本共计降低1.05元。

3结语

经过对一脱、二脱装置熔硫工艺的优化,出硫率大大提高,不但副产品硫黄产量增加,而且物料消耗随之降低;二脱装置现场不再熔硫,现场工作环境得到改善。优化熔硫工艺后,出硫率的提高更有利于控制脱硫塔的阻力,为系统长周期稳定运行奠定了基础。由于硫泡沫全部送至一脱装置熔融,现场工作量增加、劳动强度增大,下一步考虑实现自动化控制,以降低现场工人的劳动强度。

(收稿日期2015-07-10)