甲醇合成反应稳态工艺过程模拟研究

李俊龙, 倪欣怡, 于 晨, 郭绪强, 刘爱贤, 杨兰英, 姜兴剑, 薛振兴, 周 丛

(1.中国石油大学 化学工程学院, 北京 102249; 2.神华包头煤化工有限责任公司, 内蒙古 包头 014010)

甲醇合成反应稳态工艺过程模拟研究

李俊龙1, 倪欣怡1, 于晨1, 郭绪强1, 刘爱贤1, 杨兰英1, 姜兴剑2, 薛振兴2, 周丛2

(1.中国石油大学 化学工程学院, 北京 102249; 2.神华包头煤化工有限责任公司, 内蒙古 包头 014010)

摘要:基于化工流程模拟软件Aspen Hysys(V7.3),以英国Davy公司开发的联甲醇合成工艺为对象,针对甲醇合成过程中循环气流量高于设计值问题,建立稳态工艺过程模拟,并通过模拟计算分别考察了合成气进入两反应器比例、闪蒸罐分离温度、反应器出口温度和驰放气流量对循环气流量的影响。结果表明,当进料比例在0.1~1 mol、粗甲醇闪蒸罐分离温度在40~80℃、反应器出口温度在240~280℃、驰放气质量流量介于4~20 t/h之间变化时,循环气的质量流量会在409~1300 t/h之间变化。当有更多原料进入低压甲醇合成反应器,分离温度处于较低值,反应温度处于较低温度区间;驰放气量较大时,甲醇合成系统中循环气的流量会保持在较低的水平;提高驰放气质量流量的方法可以有效降低循环气的流量,减少循环气压缩机负荷,提高甲醇合成系统的操作弹性。

关键词:甲醇合成; 模拟; 循环气; 驰放气

甲醇是重要的有机原料,可以生产甲醛、醋酸、甲基叔丁基醚等下游产品[1]。神华包头煤化工有限责任公司甲醇制烯烃(MTO)工业示范项目的平稳运行[2],为甲醇工业的发展提供了巨大的机遇。以煤炭为原料经合成气制甲醇的工艺受到了越来越广泛的关注。

早期的甲醇来自于木材或木质素干馏,后来德国的BASF公司采用锌铬催化剂开发了利用合成气在高温高压条件下(360~400℃,20~30 MPa)生产甲醇技术,并实现了工业化[3]。随着脱硫技术的改进以及铜系催化剂开发及工业化应用,低压法生产甲醇技术逐渐发展起来。与高压法生产甲醇技术相比,低压法生产甲醇技术的甲醇产率高、催化剂活性好、甲醇选择性高,减少了副反应,改善了甲醇质量,降低了合成气的消耗。同时,在设备投资方面,低压法生产甲醇对设备耐压要求较低,设备投资较低,成为合成甲醇的首选[4]。

甲醇合成反应器为甲醇合成工艺的核心设备。虽然目前甲醇合成反应器的生产能力有了很大的提高,但是受到反应器制造能力以及运输等客观因素的影响,年生产能力在180万t左右的甲醇合成往往需要多台反应器串联或并联才能完成,例如神华包头煤化工有限责任公司的甲醇生产就是采用英国Davy公司开发的甲醇装置串/并联的生产工艺流程。采用该公司技术生产甲醇,经过运行后发现甲醇合成系统循环气流量与设计值存在较大偏差,实际循环气流量在770~867 t/h之间,而设计值低于609 t/h。循环气流量的升高导致压缩机功耗以及换热设备负荷的增加,影响装置的操作弹性[5]。

在本研究中采用化工模拟软件Aspen Hysys (V7.3)对煤基合成气制甲醇流程进行了模拟计算,重点关注操作参数对甲醇合成反应系统中循环气的影响。

1甲醇合成反应稳态工艺过程模拟方法

1.1模拟工具

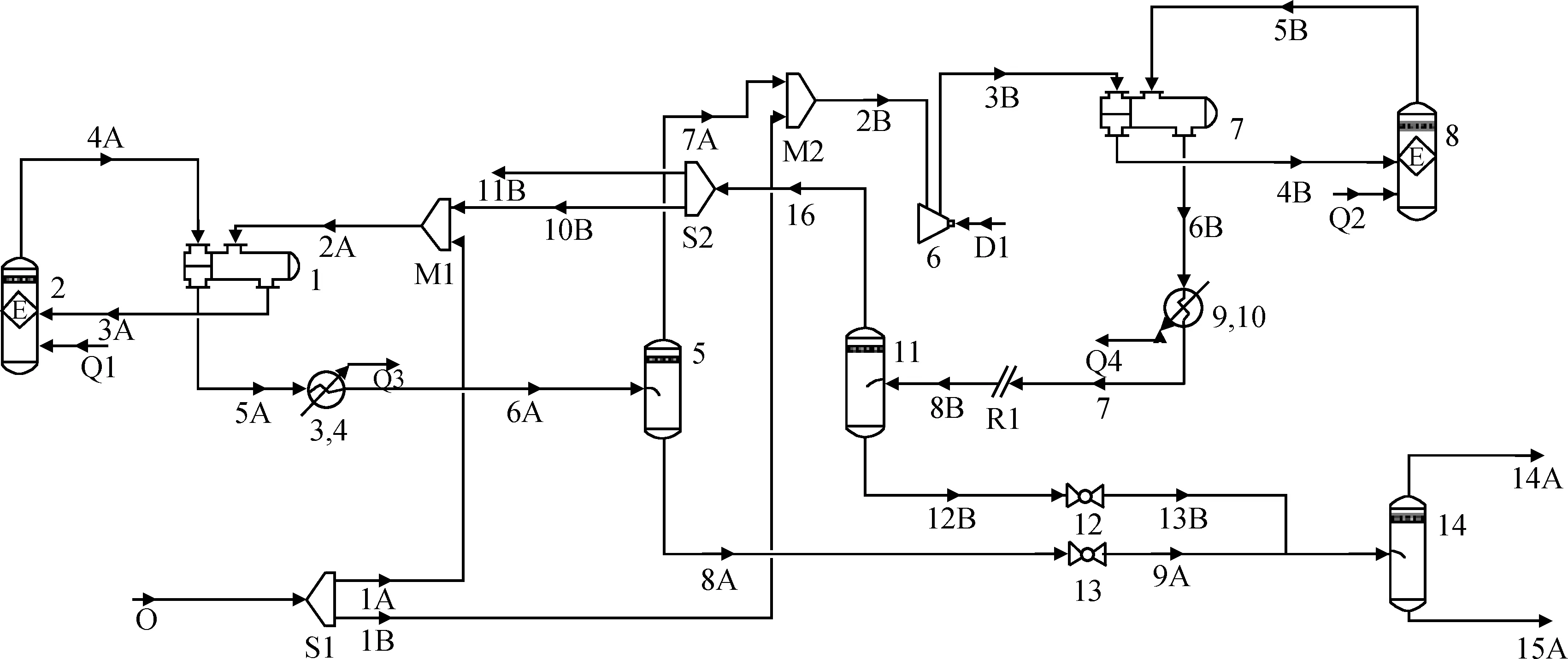

采用比较成熟的化工流程模拟软件Aspen Hysys(V7.3),选取的物性计算方程为Sour-SRK方程。采用平衡温距来调节反应距离平衡状态的距离,平衡温距设定为28℃。甲醇合成反应流程如图1 所示。流程中主要的操作单元有换热器、甲醇合成反应器、空冷器、水冷器、粗甲醇分离罐、循环气压缩机、粗甲醇闪蒸罐。

图1 甲醇合成反应流程示意图

来自净化装置的满足H/C的合成气(Synthesis gas)一部分与来自2号反应器(8)的循环气混合,经过与出1号反应器(2)的出塔气换热后进入1号反应器(2)反应生成甲醇。出塔气与进塔气换热后先后经过空冷换热器(3)和水冷换热器(4)将温度降低到一定温度后,进入粗甲醇分离罐(5)分离出粗甲醇;气相物流与另一部分合成气混合经过循环气压缩机(6)压缩后,与来自2号反应器(8)的出塔气换热升温,进入2号反应器(8)反应合成甲醇;经过换热降低温度后,通过空冷换热器(9)和水冷换热器(10)调节温度送入粗甲醇分离罐(11)分离出粗甲醇和气相物流,完成一个循环。为了防止惰性组分在循环系统中累积,2号反应器(8)气相物流中分离出一股物流作为驰放气,送入氢气回收装置回收氢气。其串联的结构可以理解为1号反应器(2)中未反应的有效组分进入2号反应器(8)继续反应,而并联结构可以解释为合成气是分两部分进入1号反应器(2)和2号反应器(8),串并联的结构适合于大型甲醇合成工艺[6-7]。

1.2原料组成及操作条件

1.2.1合成气组成

采用的净化后的煤基合成气组成(体积分数)如表1所示[8]。

表1 合成气组成

T=40℃;p=5.3 MPa

1.2.2操作条件

甲醇合成反应器为平衡反应器,反应压力7.5 MPa,反应器入口温度250℃,反应器出口温度280℃。根据甲醇合成的流程图搭建模拟流程,在设定相关参数的基础上获得甲醇合成稳态工艺过程模拟。

1.3模拟计算过程

甲醇合成工艺过程模拟主要涉及反应、换热、冷凝、压缩、分离集中单元操作以及循环逻辑操作。在这里主要介绍反应过程和逻辑过程的模拟过程。反应过程首先需要在Aspen Hysys的基础环境中输入反应涉及的组分,包括CO、CO2、CH3OH、H2O和H2;确定反应组分以后,需要在物流包中选择SRK物性方程;然后选择反应方程的类型,由于选择的反应器为平衡反应器,因此,选择了平衡反应方程,并输入平衡温差所设定的温度。甲醇合成反应主要有3个反应,需要全部配平并打包组成1个反应组,嵌入到所选择的SRK物性包中。最后,在连接好的流程中选择反应器,在反应方程里面选择所设置的反应组,即完成平衡反应器的参数设定。实际生产中采用汽包移除反应放出的热量,这里添加能量流移除反应热。

逻辑操作单元循环的位置不当会对后续灵敏度分析造成影响。笔者对比了逻辑操作单元不同位置时,驰放气流量调节对循环气流量的影响,最终确定在分离罐入口位置设置逻辑操作单元可以达到分析驰放气流量对循环气流量影响的目的。模拟的流程如图2所示。

图2 甲醇合成的模拟流程

2甲醇合成反应稳态工艺模拟结果及讨论

2.1模拟结果

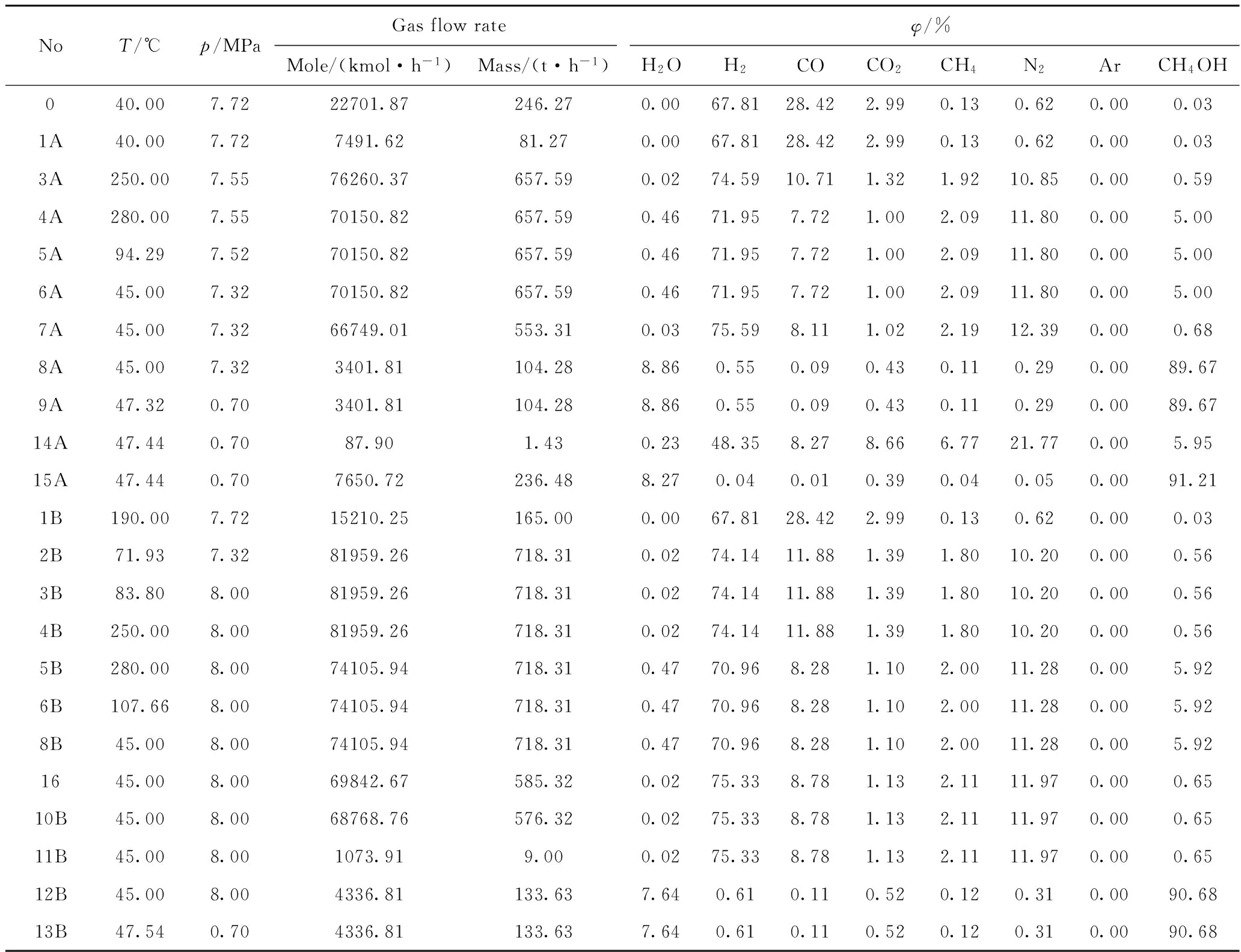

表2列出了图2所示主要物流模拟结果。

由表2可以看出,当合成气的质量流量为246.27 t/h时,粗甲醇的质量流量为236.48 t/h,说明该甲醇合成流程的转化率较高。同时也要注意到,在该转化率下,经过循环气压缩机的循环气体质量流量为718 t/h。因此,在保证甲醇产量的基础上控制循环气的流量,降低循环气压缩机的功耗,提高合成工艺的操作弹性,成为考察的重点。

表2 图2所示主要物流模拟结果

Legends are the same as Fig.2.

2.2模拟结果讨论

2.2.1进两反应器的合成气比例对循环气流量的影响

进入循环气压缩机的气体由两股物流组成,一股物流为合成气直接进入循环气压缩机,另一股为来自于2号粗甲醇分离罐(11)的闪蒸气,因此,在两个串并联反应器操作条件不变的情况下,提高进入1号反应器(2)的进料比例,一方面可以直接降低进入循环气压缩机的气体流量,另一方面进入1号反应器(2)的合成气流量提高,将会有更多的反应气生成甲醇,间接降低循环气流量。

图3为模拟的甲醇合成反应工艺进料比例与循环气流量之间的关系。由图3可以看出,随着进入1号反应器(2)的合成气比例的增大,循环气质量流量逐渐降低,最佳的情况是气体全部进入1号反应器(2)反应生成甲醇,闪蒸后的循环气继续进入2号反应器(8)。由于设备以及其他客观因素的制约,由单个反应器完成甲醇生产还存在困难,因此在保证合成塔生产能力的基础上,提高进入1号反应器(2)的比例,可以有效地降低循环气的流量。

图3 模拟的甲醇合成工艺中进料比例对循环气流量影响

2.2.2粗甲醇分离罐分离温度对甲醇产量的影响

压缩机的循环气由两部分组成,一部分是合成气,另一部分是1号粗甲醇分离罐(5)分离得到的闪蒸气。影响闪蒸气流量的操作参数主要是分离温度,随着分离温度的逐渐提高,更多的易挥发组分进入气相,导致循环气压缩机功耗升高。模拟考察了分离温度对循环气流量以及甲醇产量影响,结果示于图4。此处的分离温度为1号粗甲醇分离罐(5)和2号粗甲醇分离罐(11)的温度,两分离罐设置的温度相同。由图4可以看出,随着分离温度的升高,循环气的流量逐渐升高,甲醇的产量降低,但降低的幅度较小。

图4 模拟的甲醇合成工艺中分离温度对循环

首先,分离温度升高使气相中冷凝的甲醇量减少,更多的甲醇进入循环气;循环气流量的升高增加压缩机的负荷,降低装置的操作弹性。其次,甲醇合成反应是一个可逆反应, 生成物甲醇的存在会导致化学反应平衡向逆反应方向移动,导致甲醇的转化率降低。因此控制好甲醇的分离温度可以有效降低循环气流量。同时,分离温度需要保持在一定的范围,这是因为甲醇合成过程中会伴随一定的副反应,生成直链烷烃。若分离温度较低,生成的大分子直链烷烃会附着在换热器的壁面,减小了换热器的换热面积,影响换热效率,造成恶性循环。粗甲醇分离罐合理的分离温度范围应在40~45℃之间。

2.2.3反应温度对循环量的影响

图5为模拟的甲醇合成工艺中反应器出口温度对循环气量的影响。由图5可以看出,循环器的流量随着反应器出口温度的升高而提高。由于甲醇合成反应为强放热反应,因此,随着反应温度的升高,化学反应向逆反应方向移动,未反应的有效气体增多,导致循环气流量升高,进而增大压缩机的功耗,影响操作弹性。但反应过程除了受到热力学的影响,同时受到动力学的影响,在温度较低区间,化学反应速率常数较小,即反应速率慢,影响装置的总体处理量,同时,受到设备体积结构等影响,在较低的反应速率下,反应的单程转化率会降低,也会影响流程的总体处理量。

图5 模拟的甲醇合成工艺中反应器出口

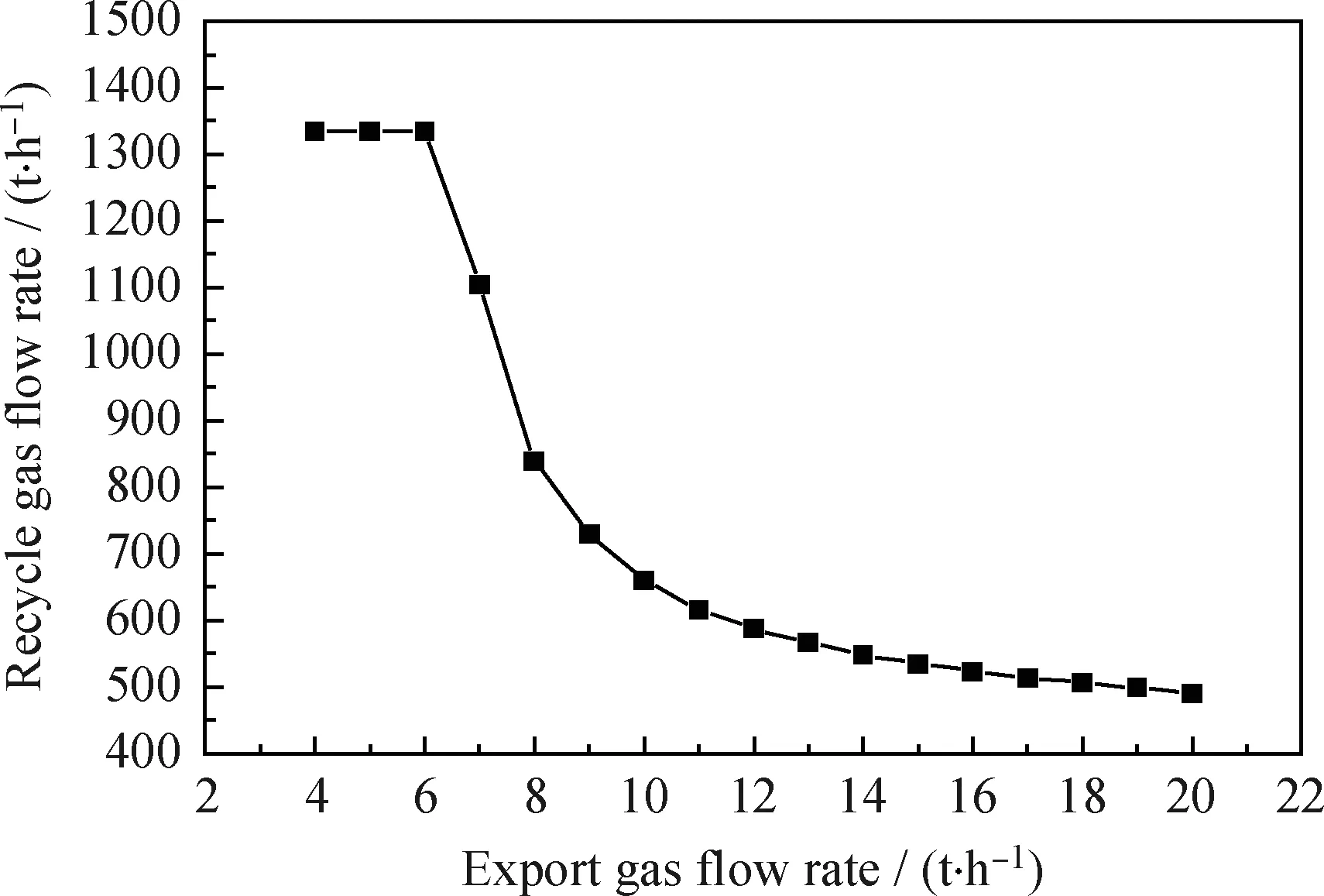

2.2.4驰放气流量对循环气量的影响

甲醇合成主要由H2、CO、CO2反应得到,而煤制甲醇合成气中同时含有N2、Ar等其它惰性气体,在甲醇合成反应过程中,它们会在系统中累积。惰性组分含量的升高会降低有效组分的分压,对体积缩小的甲醇合成反应不利,而且会增加压缩机的动力消耗。解决办法是在合成系统中惰性组分含量最高的位置连续外放气体,这部分外放气体就叫做驰放气。在催化剂不同的时期,驰放气的流量会发生变化。在反应的初期,催化剂活性高,合成气中有效组分转化率高,因此在循环气中惰性组分含量高,少量的驰放气便可以起到很好的调节作用。随着催化剂活性的降低,合成气中有效组分的转化率逐渐降低,循环气中惰性组分的含量降低,这时需要提高驰放气的流量来保证系统中有效组分的转化率。驰放气的量越大,其中的有效组分损失就越多,浪费了有效成分,进而降低甲醇的产量。因此,需要从多方面加以权衡,以保证惰性气体在合成系统中的含量。毛司理等[7]在天然气制甲醇合成工艺优化中通过实际数据得到,保持循环气中惰性组分的摩尔分数高于30%的时候,合成反应效果还很好。最佳的惰性气体摩尔分数应该控制在29%~32%之间,若低于29%,可以参考其他参数来确定驰放气的流量。

图6为模拟的甲醇合成工艺中驰放气流量对循环气量的影响。由图6可以看出,驰放气流量在 4~20 t/h范围内变化时,循环气流量的变化范围为1335~490 t/h,说明调节驰放气流量可以有效改变甲醇合成系统中循环气的流量。调节的效果在不同的流量区间会有所区别,在4~10 t/h范围内,循环气流量基本保持不变;当驰放气的量高于 10 t/h 时,循环气会随着驰放气流量的升高而迅速降低;当驰放气的流量高于14 t/h时,循环气流量受驰放气的影响程度逐渐变小。因此在一定范围内,通过驰放气来控制甲醇合成系统中循环气的流量是有效的。在合成气中Ar的含量设定为0,因此,作出循环气中N2的含量与驰放气流量的关系,如图7所示。

图6 模拟的甲醇合成工艺中驰放气流量对循环气流量的影响

图7 模拟的甲醇合成工艺中驰放气流量对

由图7可以看出,在驰放气流量变化范围内,循环气中N2的摩尔分数低于14.5%,因此在调节驰放气的流量时可以参考惰性组分含量以外的其他因素。

3结论

(1)采用序贯模块法根据文献的流程和操作参数搭建甲醇合成工艺模拟流程。其中甲醇合成反应器选取平衡反应器,将空气冷却器和水冷却器化简为冷却器,工艺过程汽包在模拟中采用能量流取热,利用逻辑操作单元完成循环过程并得到了模拟数据。

(2)模拟结果显示,对循环气流量的影响因素主要包括合成气进入低压甲醇合成反应器的比例、粗甲醇分离罐的分离温度、甲醇合成反应器的反应温度和驰放气流量。确定了降低循环气流量的效果从大到小依次为驰放气流量、粗甲醇分离罐分离温度、合成气进入低压甲醇合成反应器比例、甲醇合成反应器反应温度。在实际操作中可以结合各操作参数的调节难易程度确定所采用调节方法的顺序,为实际工艺操作过程提供借鉴与参考。

(3)增加驰放气的流量可以有效降低循环气流量,当驰放气质量流量在4~20 t/h范围内变化时,驰放气的质量流量在1340~500 t/h范围内变化。

(4)采用平衡反应器配合平衡温距来模拟反应器时,可以通过串联若干平衡反应器来模拟反应器内部不同温度区间反应的情况。

参考文献

[1] 唐宏青. 现代煤化工新技术[M].北京:化学工程出版社, 2009: 286-288.

[2] 李雪冰. 1800 kt/a甲醇装置合成催化剂运行总结[J].化工设计通讯, 2013, 39(6):58-62.(LI Xuebing. Operation summary of 1800 kt/a methanol synthesis catalyst 1800 kt/a[J].Chemical Engineering Design Communications, 2013, 39(6):58-62.)

[3] 王莉. 合成甲醇催化剂的研究进展[J].化肥设计, 2007, 45(3):55-58. (WANG Li. Researching progress for catalyst of methanol synthesis[J].Chemical Fertilizer Design, 2007, 45(3):55-58.)

[4] 孙晓红, 司志刚. 低压甲醇合成反应器述评[J].河南化工, 2007, 24(8):12-14.(SUN Xiaohong, SI Zhigang. Review of low-pressure methanol synthesis reactor[J]. Henan Chemical Industry, 2007, 24(8):12-14.)

[5] 李雪冰. 180万t/a甲醇装置运行总结[J].化肥设计, 2013, 51(4):28-31.(LI Xuebing. Operation and summarization for methanol plant with a capacity of 180×104t/a[J].Chemical Fertilizer Design, 2013, 51(4):28-31.)

[6] 魏明. 甲醇合成工艺条件优化[J].化工设计通讯, 2012, 38(1):72-78, 93.(WEI Ming. Optimization of methanol synthesis operating conditions[J]. Chemical Engineering Design Communications, 2012, 38(1):72-78, 93.)

[7] 毛司理, 冯建, 忽明, 等. 天然气制甲醇合成工艺优化[J].化学工程, 2014, 42(5):75-78.(MAO Sili, FENG Jian, HU Ming, et al. Optimization of natural gas to methanol process[J].Chemical Engineering, 2014, 42(5):75-78.)

[8] 应卫勇, 张海涛, 马宏方, 等. 管壳外冷-绝热复合式甲醇合成反应器的应用[J].化工进展, 2009, 28(S1):419-422.(YING Weiyong, ZHANG Haitao, MA Hongfang, et al. Tube-shell type of adiabatic methanol converter’s application[J].Chemical Industry and Engineering Progress, 2009, 28(S1):419-422.)

Steady-State Process Simulation Study on Methanol Synthesis

LI Junlong1, NI Xinyi1, YU Chen1, GUO Xuqiang1, LIU Aixian1, YANG Lanying1, JIANG Xingjian2, XUE Zhenxing2, ZHOU Cong2

(1.CollegeofChemicalEngineering,ChinaUniversityofPetroleum,Beijing102249,China;2.ChinaShenhuaCharcoalChemicalIndustryCo.,Ltd,Baotou014010,China)

Abstract:A steady state process simulation of methanol synthesis belonged English DAVY company was established with tool of chemical process simulation software Aspen Hysys(V7.3) to study the issue caused by recycle gas mass flow being above the designed value. The effects of the factors on the recycle gas mass flow, including feed ratio to low pressure methanol converter, separation temperature of crude methanol separator, temperature of synthesis reactor, exhausted gas mass flux were investigated. The results showed that in the simulation conditions of feed ratio to low pressure methanol converter 0.1-1 mol, separation temperature of crude methanol separator 40-80℃, temperature of synthesis reactor 240-280℃, exhausted gas mass flux 4-20t/h, respectively, the mass flow of recycle gas could be changed from 409t/h to 1300t/h. The bigger the ratio of feed to lower pressor methanol synthesis reactor and the lower the separation temperature of crude methanol separator, the lower the reaction temperature of synthesis reactor. The higher mass flow of exhausted gas could keep the recycle gas at a lower level. The mass flow of recycle gas can be lowered by increasing exhausted gas mass flow, which could widen the operation flexibility of methanol synthesis process.

Key words:methanol synthesis; simulation; recycle gas; exhausted gas

收稿日期:2015-03-10

文章编号:1001-8719(2016)03-0539-07

中图分类号:TQ536.9

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.03.014

第一作者: 李俊龙,男,博士,从事煤化工工艺过程模拟方面的研究;Tel:010-89733965;E-mail:lijunlongjiayou@163.com

通讯联系人: 郭绪强,男,教授,从事煤化工及高压流体相平衡等研究;Tel:010-89731003:E-mail:guoxq@cup.edu.cn