温度及湍流对低碳钢的环烷酸腐蚀的影响规律

刘 句, 李会峰, 周 煜,2, 潘紫微, 饶思贤,2

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243032; 2.合肥通用机械研究院,安徽 合肥 230031)

温度及湍流对低碳钢的环烷酸腐蚀的影响规律

刘句1, 李会峰1, 周煜1,2, 潘紫微1, 饶思贤1,2

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243032; 2.合肥通用机械研究院,安徽 合肥 230031)

摘要:在炼制高酸原油的减压装置中存在显著的环烷酸腐蚀,对装置的长周期安全运行构成较大威胁。采用高温高流速环烷酸腐蚀模拟装置,研究了20G低碳钢在不同温度和湍流强度下的环烷酸腐蚀行为。结果表明,在不考虑其他因素影响时,低碳钢的环烷酸腐蚀速率(V)与温度(T)之间符合lnV正比于-1/T的线性规律;高温高流速下的平均腐蚀速率主要取决于腐蚀温度,在320℃时平均腐蚀速率最高,约为240℃时平均腐蚀速率的2.5倍;湍流强度对环烷酸腐蚀的影响主要表现于不同湍流区的局部腐蚀深度,不同温度下强湍流区的最大腐蚀深度与平均腐蚀深度比值可达4倍以上;强湍流状态会显著提高局部腐蚀速率,从而导致设备的快速减薄甚至穿孔。

关键词:环烷酸腐蚀; 低碳钢; 冲刷腐蚀; Fluent模拟

高酸原油相对普通原油价格较低,为提高经济效益,我国多家炼油企业转向炼制高酸原油;经过长期技术攻关,已基本掌握高酸原油的炼制技术,高酸原油加工量已占原油加工总量的30%以上。

高酸原油含有环烷酸,炼制高酸原油使某些炼油装置的环烷酸腐蚀问题较为严重;虽然大部分已进行工艺改进或设备适应性改造,降低了腐蚀,但在弯头、三通、泵等高速湍流区域,环烷酸腐蚀依然严重,影响了炼制装置的长周期安全运行。因此,明确高温高流速下环烷酸腐蚀规律、建立环烷酸腐蚀预测模型对指导结构设计、优化及工艺改进以实现设备长周期安全运行具有重要意义。

环烷酸为复杂的有机羧酸混合物,在高温下腐蚀设备,且影响因素较多[1]。已知显著影响环烷酸腐蚀的因素有温度[2]、酸值[3-6]、环烷酸组成[7-10]、活性硫化物含量[11-16]、介质流速与湍流状态[11,17-18]、介质物理状态及材质[19-21]。要建立环烷酸腐蚀预测模型,必须明确这些因素对腐蚀速率的量化影响。在此,笔者主要研究温度、流速及湍流对环烷酸腐蚀速率的影响规律。

1实验部分

1.1实验设备和条件

采用通用机械研究院的高温高流速环烷酸腐蚀模拟装置进行实验,实验装置如图1所示。该套装置可模拟0~400℃内0~100 m/s流速的环烷酸腐蚀[6]。管流速度19.7 m/s、喷射速度90 m/s。考虑到低于220℃时环烷酸对设备基本不产生腐蚀,高于400℃时环烷酸发生分解[22],实验主要在240~360℃温度区间进行,温度点间隔为20℃。

图1 环烷酸腐蚀(NAC)模拟装置示意

1.2实验方法

腐蚀介质由高温合成导热油(高纯度二苄甲基甲苯)与精致环烷酸配制而成。由于高温下实验时油料酸值会有不同程度的下降,实验结束后应及时标定油料酸值,并补充精制环烷酸,保持腐蚀介质酸值不变。

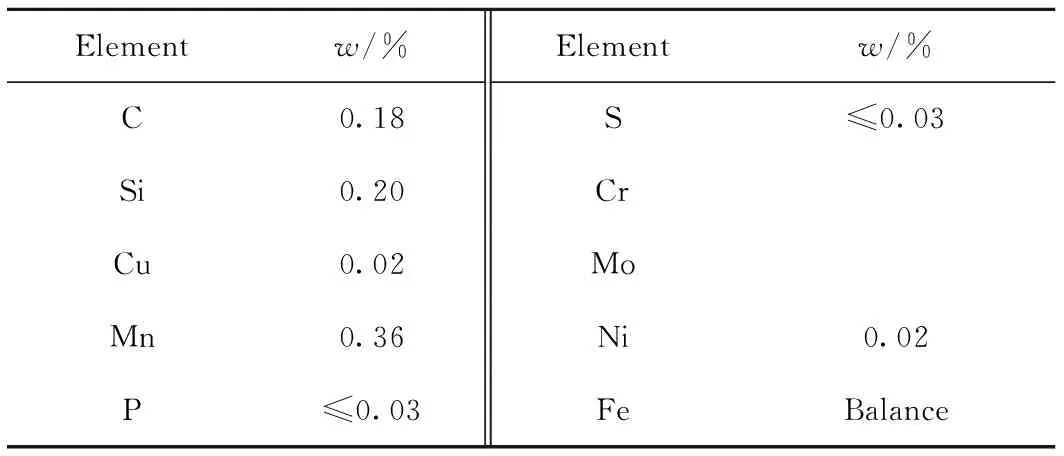

实验材料为20G低碳钢,其元素组成见表1,热处理状态为调质状态。材料取自制造实际容器的板材余料,并分别加工成管流圆环试样和喷射圆片试样。圆环试样的尺寸为外径18 mm、内径3 mm、厚度3 mm;圆片试样尺寸为直径14 mm、厚度5 mm。试样表面打磨至1000#后抛光,除油并去离子水洗后吹干称重,进行腐蚀实验。

表1 20G低碳钢的元素组成

腐蚀实验毕,取出试样,用无水乙醇清洗及丙酮除油后,超声波清洗除去腐蚀产物,再次清洗并干燥24 h,称重。根据实验前后试样的质量变化计算平均腐蚀速率。采用Hirox-7700视频显微镜考察试样表面3D腐蚀形貌,并采用CFD (Computational Fluid Dynamics)软件Fluent6.2计算试样表面在高速流冲刷下的流速分布、湍流强度及壁面剪切力。

2结果与讨论

2.1环烷酸腐蚀控制机制

环烷酸腐蚀为化学腐蚀,发生在金属与高酸原油相接触的界面上,不具备电化学腐蚀的条件,是有机羧酸分子与金属原子碰撞而产生的反应。在介质流动有阻碍的区域(如弯头、三通等),环烷酸腐蚀最为严重。在这些区域的流速及湍流均较强,因此反应物及产物的传质、吸脱附过程均不会成为腐蚀反应的控制步骤。环烷酸的腐蚀速率主要取决于腐蚀反应本身。总的环烷酸腐蚀反应可表达为式(1),但实际腐蚀过程需要多个基元反应才能完成,其中,至少存在两个基元反应,如式(2)和式(3)所示。

2RCOOH+Fe→Fe(OOCR)2+H2

(1)

Fe+RCOOH→FeRCOO+H

(2)

FeRCOO+RCOOH→Fe(RCOO)2+H

(3)

在式(3)中,金属基体已不参与反应,其作用只是将反应式(2)中生成的中间产物转化为最终产物,与金属管道腐蚀直接相关的只有反应式(2),因此腐蚀速率只取决于反应式(2)的反应速率。

管道中高酸原油介质以高速流动,腐蚀导致的环烷酸损失相对油料中的酸含量可以忽略不计,因此同一段管道中原油的成分及酸含量可以认为不变。反应式(2)中,反应物Fe为固相,有机羧酸含量不变,因此该反应为零级反应。这样,环烷酸腐蚀速率(V)仅取决于该反应的速率常数(k1)。

2.2温度与环烷酸腐蚀速率的关系

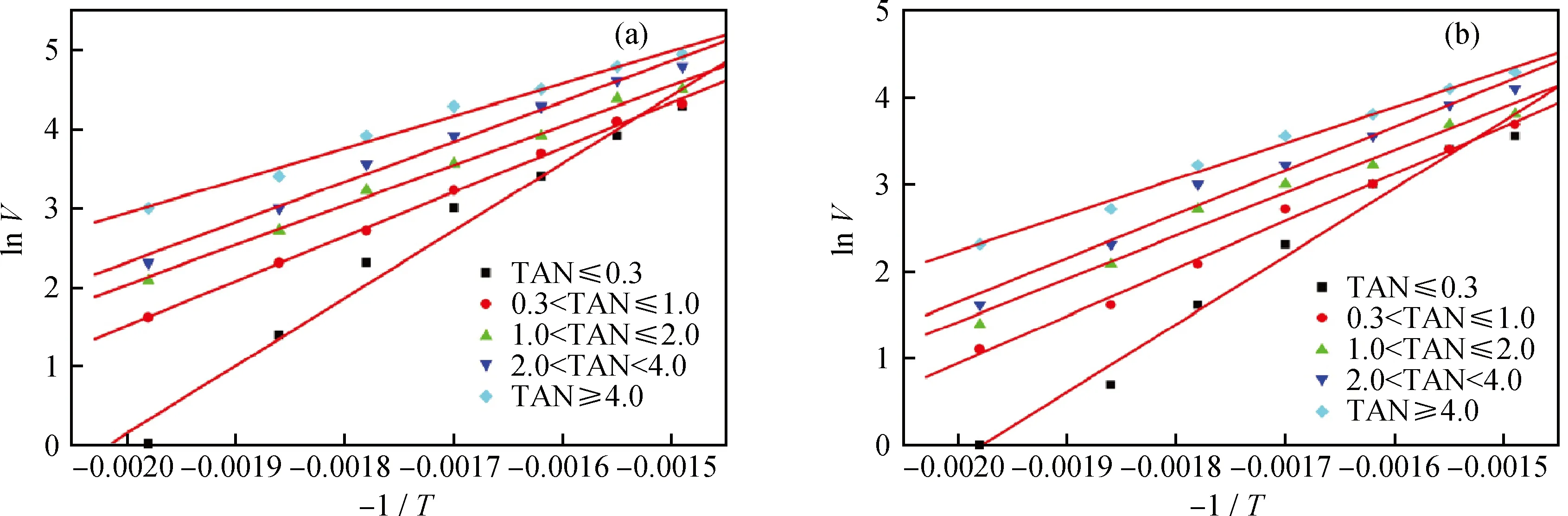

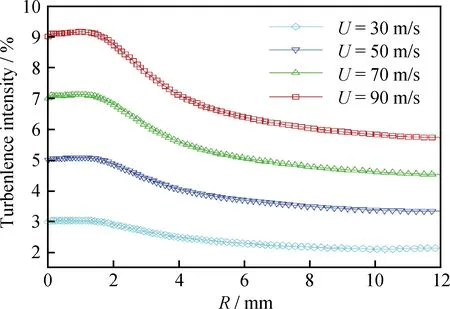

由2.1节中讨论得知,环烷酸的V取决于k1,同时根据阿累尼乌斯公式k1=Aexp(-Ea/RT),k1取决于exp(-Ea/RT),因此V取决exp(-Ea/RT),这样,理论上,lnV正比于-1/T。为验证该分析的正确性,分析了API581中低碳钢及低合金钢(1.25Cr)的环烷酸腐蚀数据[22]。当w(S)≤0.2%时,在5个酸值(TAN)水平,即TAN≤0.3、0.3 从图3可以看出,在500~640 K内,lnV--1/T基本呈线性关系。当温度高于640 K时环烷酸已开始分解,此时的腐蚀数据处于相应直线下方。除酸值在0.3~1.0范围时的相关系数(R2)为95%外,其它条件下的R2均接近99%,且直线斜率近乎相等。依据拟合直线的斜率可得到低碳钢、低合金钢发生环烷酸腐蚀的平均活化能。 w(S)为0.2%~0.6%范围时,低碳钢及1.25Cr低合金钢环烷酸腐蚀的V-T和lnV--1/T关系分别如图4和图5所示。图4显示,不同酸值下V-T间依然不符合经验线性规律。而图5显示,lnV--1/T的线性规律非常显著,所有酸值条件下的lnV--1/T线性拟合的R2均高于98%。 对其它硫含量及酸值条件下的数据拟合也可以得到类似的结果。因此可以证明,环烷酸腐蚀的 lnV--1/T呈线性关系,而不符合每升高55℃速率提高2倍的经验公式。需要按照lnV--1/T的线性规律才能精确预测环烷酸腐蚀速率。 图2 w(S)≤0.2%时低碳钢及1.25Cr低合金钢环烷酸腐蚀(NAC)的速率(V)与温度(T)的关系 图3 w(S)≤ 0.2%时低碳钢及1.25Cr低合金钢环烷酸腐蚀(NAC)的lnV--1/T曲线 图4 0.2%≤w(S)≤0.6%时低碳钢及1.25Cr低合金钢环烷酸腐蚀(NAC)的V-T关系 图5 0.2%≤w(S)≤0.6%时低碳钢及1.25Cr低合金钢NAC的lnV--1/T曲线 在API581中环烷酸腐蚀数据包含了硫化物的影响,在无硫化物时是否存在上述线性规律,仍需验证。为此,对20G低碳钢进行了相关的环烷酸腐蚀实验,测得了240~360℃下,腐蚀介质酸值为4.6 mg KOH/g的腐蚀数据。由于温度高于320℃时偏离了腐蚀速率持续上升的规律(引起原因只能归因于高温下环烷酸的分解导致总酸值降低),因此剔除340、360℃ 2个温度点。对其它温度点的腐蚀数据按照lnV--1/T进行拟合,结果如图6所示。从图6可以看出,实验结果也符合lnV--1/T的线性规律。 图6 20G低碳钢环烷酸腐蚀(NAC)的lnV--1/T曲线 2.3高速流下20G低碳钢环烷酸腐蚀的Fluent模拟结果 对不同流速及不同喷嘴高度(H)下,20G低碳钢试样表面近壁面的流速及湍流状态进行了Fluent模拟。在喷射时,试样上方的速度流场可分自由射流区、冲击区及径向壁面射流区3个区域,具体的流场分布与H有关。不同H下轴心速率的分布如图7所示。从图7可以看出,在H为2 mm时,轴心速率衰减较快,当液流以90 m/s速率喷射时,只在试样中心很小范围内能保持较高冲击速率,在距中心半径(R) 1 mm处的流速已经衰减至原速率的一半,在R=2 mm处的流速已经降低至接近零,喷嘴射出液流直接冲击于试样中心后反弹。随着H的提高,喷射速率衰减也会降低,在H为4 mm时轴心速率在R=4 mm时才会降低为零;H提高至10 mm时,轴心速率在R=10 mm降低至零。考虑到使用的试样直径为14 mm,因此实验中控制H为6~8 mm,使整个试样表面的液流冲刷速率均能保持较高水平。 图7 环烷酸腐蚀(NAC)实验中不同喷嘴 不同入射流速(U)下试样表面湍流的Fluent模拟结果示于图8。从图8可见,试样表面的湍流强度与U及试样R有关。在U为30 m/s时,试样表面的湍流强度分布较为平均,湍流强度在2.0%~3.0%范围;U为50 m/s时,湍流强度分布在3.5%~5.0%范围;当U达到90 m/s时,湍流强度分布在6.0%~9.5%范围,且在圆形试样中心具有最大的湍流强度。为了获取高的局部湍流强度,实验中选取U为90 m/s合理。 图8 环烷酸腐蚀(NAC)实验中不同入射流速(U)冲击下 通过Fluent模拟结果确定,U为90 m/s时试样表面最大湍流强度为9.5%左右,而最小湍流强度略低于6%;试样表面的湍流强度最高区域并不在试样中心位置,最大湍流强度出现于距离中心1.5~2.0 mm的位置,最小湍流强度位于试样最外侧,但即使试样最外区域湍流强度也高达6%。 2.4高速流下湍流状态对环烷酸腐蚀速率的影响 崔新安等[16]采用管流实法验考察了在20 m/s流速下冲刷时,垂直冲刷与平行冲刷对环烷酸平均腐蚀速率及局部腐蚀深度的影响。结果表明,320℃下环烷酸的平均腐蚀速率为240℃下腐蚀速率的2.0~3.0倍,但湍流强度对平均腐蚀速率的影响并不显著,20G垂直冲刷试样的平均腐蚀速率与平行试样的差异在16%以内。值得注意的是,湍流强度对局部腐蚀深度影响显著。图9为不同强度湍流区试样表面3D形貌及腐蚀深度。从图9可见,管流法下20G试样在湍流强度为8%的区域的局部腐蚀深度为湍流强度2%区域的2.5~3.0倍。 图9 不同强度湍流区试样表面3D形貌及腐蚀深度 由于在喷射冲击下流速更大,湍流强度更高(最大湍流强度9.5%)。为明确在高速流冲刷下湍流对环烷酸腐蚀的影响,进行了240、280、320、360℃ 4个温度下,U为90 m/s时的腐蚀实验,得到了4个温度下的平均腐蚀速率及强、弱湍流区的局部腐蚀深度。在240℃时,平均腐蚀速率为1.43 mm/a,处于相对较低水平;当温度升高到280℃时,腐蚀速率升高到2.45 mm/a;温度升高至320℃时,腐蚀速率为3.63 mm/a,达到最大值;在温度升高至360℃时,由于环烷酸的裂解导致腐蚀速率降低至2.16 mm/a。320℃与240℃下的平均腐蚀速率比值为2.5左右,与经验公式中的温度每升高55°腐蚀速率提高2倍接近,也与管流法的实验结果相符。 对试样不同区域的3D形貌观察,图10为320℃下试样不同强度湍流区的3D腐蚀形貌。从图10 可见,强、弱湍流区域的腐蚀深度存在显著差异。320℃下,在试样最小湍流区域(湍流强度约6%)测得最大腐蚀深度为4.8 μm(见图10(a)),此时平均腐蚀深度约3.3 μm,两者比值约1.45。低湍流状态下壁面剪切力较小,冲刷腐蚀并不显著,腐蚀产物附着于金属基体也会一定程度抑制化学腐蚀,因此低湍流对局部腐蚀深度提高不显著。在试样中部湍流强度较强区域(湍流强度约8%),最大腐蚀深度为9.3 μm(见图10(b)),为平均腐蚀深度的2.8倍,此时湍流强度已经显著提高了局部的腐蚀速率。在最高湍流区域(湍流强度9.5%),最大腐蚀深度为12.8 μm(见图10(c)),为平均腐蚀深度的3.88倍。当湍流强度接近10%的高湍流状态时,壁面剪切力较大,冲刷腐蚀效果凸显,同时金属表面腐蚀产物被迅速冲走而裸露出金属基体,使得化学腐蚀持续进行;在冲刷腐蚀与化学腐蚀的交互作用下,局部腐蚀深度快速扩展。 图10 320℃下试样不同强度湍流区的3D腐蚀形貌 表2列出了不同温度下腐蚀实验验后试样不同区域的腐蚀深度。从表2可以得出,在240、280、360℃下,强湍流区最大腐蚀深度与平均腐蚀深度比值分别为5.87、4.78、4.72, 320℃下10%高湍流状态下局部环烷酸腐蚀深度至少为平均腐蚀深度的4倍以上。可以想象如果腐蚀时间足够长,在高湍流区域必然形成深度较大的宏观腐蚀性沟槽,与现场中经常出现环烷酸腐蚀沟槽的现象吻合,在高湍流区域的高腐蚀速率会导致炼油装置构件的快速减薄甚至穿孔。 表2 不同温度下腐蚀实验验后试样不同区域的腐蚀深度 3结论 (1)对环烷酸腐蚀动力学控制机制的分析表明,环烷酸腐蚀速率主要受腐蚀反应自身控制,反应物、产物的传质及吸脱附过程均不是环烷酸腐蚀的控制过程。 (2)理论分析及数据分析结果证明,低碳钢及低合金钢的环烷酸腐蚀速率与温度间的规律符合lnV正比于-1/T的线性规律。经验规律中温度每升高55℃腐蚀速率提高2倍的规律不精确,要实现准确预测环烷酸腐蚀规律必须应用lnV正比于-1/T的线性规律。 (3)高速流直喷冲击下试样表面湍流强度随距试样中心的距离而降低。在试样中心附近存在最高湍流,强度数值约9.5%。 (4)在强湍流区试样具有最高的腐蚀速率,强湍流区域的局部腐蚀深度为平均腐蚀深度的4倍以上。 (5)由于不同湍流强度区存在显著的腐蚀速率差,在湍流强度较高的区域会形成局部沟槽并快速扩展,从而导致炼油设备壁厚的快速减薄甚至穿孔。 参考文献 [1] 梁春雷, 陈学东, 艾志斌, 等. 环烷酸腐蚀机理及其影响因素研究综述[J].压力容器, 2008, 25(5):30-36.(LIANG Chunlei, CHEN Xuedong, AI Zhibi, et al. Overview of the mechanism of naphthenic acid corrosion and its influencing factors[J].Pressure Vessel Technology, 2008, 25(5):30-36.) [2] GROYSMAN A, BRODSKY N, PENNER J, et al. Low temperature naphthenic acid corrosion study[C]//Houston: Corrosion 2007, NACE International, 2007:569. [3] SLAVCHEVA E, SHONE B, TURBULL A. Review of naphthenic acid corrosion in oil refining[J].British Corrosion Journal, 1999, 34(2):125-131. [4] NUGENT M J, DOBIS J D. Experience with naphthenic acid corrosion in low TAN crudes[C]//Houston: Corrosion 98, NACE International, 1998:577. [5] KANE R D, CAYARD M S. A comprehensive study on naphthenic acid corrosion[C]//Houston: Corrosion 2002, NACE International, 2002:555. [6] JOHNSON D, MCATEER G, ZUK H. Naphthenic acid corrosion-field evaluation and mitigation studies[C]//Paris: European Refining Technology Conference, 7th Annual Meeting, 2002:1-17. [7] GROYSMAN A, BRODSKY N, PENNER J, et al. Study of corrosiveness of acidic crude oil corrosion and it’s fractions[C]//Houston: Corrosion 2005, NACE International, 2005:568. [8] OMAR Y. On the chemical reaction between carboxylic acids and iron,Including special case of naphthenic acid[J].Fuel, 2007, 86(7):1162-1168. [9] OMAR Y. Influence of different sulfur compounds on corrosion due to naphthenic acid[J].Fuel, 2005, 84(1):97-104. [10] GROYSMAN A, BRODSKY N, PENNER J, et al. Study of corrosiveness of acidic crude oil corrosion and it’s fractions[C]//Houston: Corrosion 2005, NACE International, 2005:568. [11] 胡洋, 程学群, 王省田, 等. 流速和硫含量对原油中环烷酸腐蚀性的影响[J].石油学报(石油加工), 2010, 26(6):889-893.(HU Yang, CHENG Xuequn, WANG Shengtian, et al. Effect of velocity and sulfur content of crude oil on the corrosion behavior of naphthenic acid[J].Acta Petrolei Sinica (Petroleum Processing Section) , 2010, 26(6):889-893.) [12] CRAIG H L. Naphthenic acid corrosion in the refinery[C]//Houston: Corrosion 95, NACE International, 1995:333. [13] WU X Q, JING H M, ZHENGY G, et al. Erosion corrosion of various oil refining materials in naphthenic acid[J].Wear, 2004, 256:133-144. [14] 高延敏, 陈家坚, 雷良才, 等. 环烷酸腐蚀研究现状和防护对策[J]. 石油化工腐蚀预防护, 2000, 17(2): 6-12.(GAO Yanmin, CHEN Jiajian, LEI Liangcai, et al. The status-quo of research on naphthenic acid corrosion and protection[J].Petrochemical Corrosion and Protection, 2000, 17(2):6-12.) [15] 沈露莎.石油加工过程中的环烷酸腐蚀及对策[J].石油炼制, 1992, (4):38-43.(SHEN Lusha. Naphthenic acid corrosion and countermeasures in petroleum refining[J].Petroleum Refining, 1992, (4):38-43.) [16] 崔新安, 宁朝辉. 石油加工中的硫腐蚀与防护[J].炼油设计, 1999, 29(8): 61-67.(CUI Xin’an, NING Zhaohui. Sulfur corrosion and prevention in petroleum processing[J]. Petroleum Refinery Engineering,1999, 29(8):61-67.) [17] ZETLMEISL M. A laboratory and field investigation of naphthenic acid corrosion inhibition[C]//Houston: Corrosion 95, NACE International, 1995:334. [18] GUTZEIT J. Naphthenic acid corrosion in oil refineries[J].Materials Performance, 1997,16(10):24-35. [19] SCATTERGOOD G L, STRONG R C, LINDLEY W A. Naphthenic acid corrosion: An update of control methods[C]//Houston: Corrosion 87, NACE International, 1987:197. [20] BLANCO E, HOPKINSON B. Experience with naphthenic acid corrosion in refinery distillation progress units[C]//Houston: Corrosion 83, NACE International, 1983:99. [21] 陈碧凤, 杨启明. 常减压设备环烷酸腐蚀分析[J].腐蚀科学与防护技术, 2007, 19(1):74-76.(CHEN Bifeng, YANG Qiming. Kinetics analysis of naphthenic acid corrosion of alloy steels for atmospheric and vacuum equipments[J].Corrosion Science and Protection Technology, 2007, 19(1):74-76.) [22] 饶思贤, 吕运容, 艾志斌, 等. 20G低碳钢的高温环烷酸腐蚀行为[J].材料工程, 2013,(1):79-84.(RAO Sixian, LÜ Yunrong, AI Zhibin, et al. Naphthenic acid corrosion behavior of 20G steel at high temperature[J].Journal of Materials Engineering, 2013,(1):79-84.) Influence Law of Temperature and Turbulence on Naphthenic AcidCorrosion of Low Carbon Steel LIU Ju1, LI Huifeng1, ZHOU Yu1,2, PAN Ziwei1, RAO Sixian1,2 (1.SchoolofMechanicalEngineering,AnhuiUniversityofTechnology,Maanshan243032,China;2.HefeiGeneralMachineryResearchInstitute,Hefei230031,China) Abstract:Obvious naphthenic acid corrosion (NAC) existed in refining equipments for high acid crude oil to threaten the long period safe operations of related equipments. The simulation device for naphthenic acid corrosion under high temperature and flow rate was used to analyze the NAC dynamic control mechanism of 20G low carbon steel at different temperatures and turbulence intensity. The results indicated that relationship between naphthenic acid corrosion rate (V) and temperature (T) accorded with linear rule between lnV and -1/T without considerations of other influencing factors. The average corrosion rate of 20G under scouring of corrosive media mainly depended on the corrosion temperature. The maximum average corrosion rate at 320℃ was 2.5 times of the average corrosion rate at 240℃. The influence of turbulence on NAC was mainly expressed in the local corrosion depth in different turbulence areas. The ratio between maximum corrosion depth in high turbulence areas and average corrosion depth could reach 4 times or more at all experimental temperatures, so high turbulence could significantly increase local corrosion depth, causing the rapid thinning or perforation of pipelines. Key words:naphthenic acid corrosion; low carbon steel; erosion corrosion; fluent simulation 收稿日期:2015-04-01 基金项目:“十二·五”国家科技支撑计划(2011BAK06B03)、“863”计划(2012AA040103)和安徽工业大学优秀创新团队项目(000452)基金资助 文章编号:1001-8719(2016)03-0556-08 中图分类号:TG172 文献标识码:A doi:10.3969/j.issn.1001-8719.2016.03.016 第一作者: 刘句,女,硕士研究生,从事金属装备的腐蚀与失效研究 通讯联系人: 饶思贤,男,副教授,博士,从事金属装备的腐蚀与失效研究;Tel:0555-2316517;E-mail:raosixian@ahut.edu.cn