非四线制锂电池组实时电压检测校正方法研究

王顺利,李建超,尚丽平,李占锋,舒思琦

(1.西南科技大学信息工程学院/特殊环境机器人技术四川省重点实验室,绵阳621010;2.绵阳市产品质量监督检验所,绵阳621000;3.西南科技大学制造科学与工程学院,绵阳621010)

DOI:10.13234/j.issn.2095-2805.2016.1.74中图分类号:TM 474文献标志码:A

非四线制锂电池组实时电压检测校正方法研究

王顺利1,李建超2,尚丽平1,李占锋3,舒思琦1

(1.西南科技大学信息工程学院/特殊环境机器人技术四川省重点实验室,绵阳621010;2.绵阳市产品质量监督检验所,绵阳621000;3.西南科技大学制造科学与工程学院,绵阳621010)

针对锂电池LIB(Lithium-ion pack)组非四线制状态下的线压降补偿问题,提出了一种锂电池组充放电过程中电压实时采样校正新方法。该方法通过分析锂电池组充放电过程中线压降机制,研究各单体处于不同充放电组合状态时对采样的影响,实现对锂电池组电压信号实时有效监测。实验结果表明,在锂电池组工作状态下电压采样过程中,该方法能够有效解决非四线制锂电池组电压采样问题,采样电压与锂电池组单体实际电压差异在5 mV以内。所提出的非四线制线压降补偿方法能够有效解决锂电池组实时准确采样问题,能够准确表征锂电池组实际工作状态。

锂电池组;四线制;线压降;补偿;监测

Project Supported by Mianyang Science and Technology Project(15G-03-3);Sichuan Science and Technology Support Program(2014GZ0078);Photoelectric Detection Technology and Application Project(12zd1105)

引言

锂电池组在工作过程中需要实时监测其工作状态,其中最重要的就是各单体电压CV和电池组端电压TV。鉴于锂电池组工作过程中的安全考虑,这些参量需要实时监测,现有的电池管理系统BMS (battery management system)中也普遍考虑了此问题。然而,基于成本及接线复杂程度考虑,现有的大多数连线方式电压采样与功率线复用,接线采用非四线制接法。这一现象产生的问题就是采样电压信号包含了一段复用回路的电压降,并未真实表征电池的实际电压。

针对该问题,国内外相关研究工作者从缩短复用回路[1-3]、电压做差补偿[4-6]、四线制接线[7]等不同角度[8-10]展开研究并取得一定进展,有效推动了锂电池组的安全保障。但是,针对现有大量非四线制锂电池组不同充放电倍率下的电压信号实时监测问题,仍无明确有效解决方案,严重影响现有锂电池组应用过程中的安全性。

本文针对非四线制锂电池组电压实时准确监测问题展开研究,对锂电池组电压检测与校正方法进行探索,基于递推分析思想进行了线阻估计和补偿方法研究,以期解决电压状态实时准确监测问题,为锂电池组安全管理提供依据。实验验证结果表明,提出的锂电池组电压补偿方法有效解决了锂电池组电压实时监测问题,为锂电池组安全可靠工作提供保障。

1 理论分析

1.1线压降产生原因分析

锂电池组采用串联方式以提高端电压以及供电能力,包含N只单体的锂电池组串联结构如图1所示,其中,Cell_1~Cell_N为单体编号,U1~Un依次为对应编号各单体的实际电压;P1至Pn为锂电池组各单体充放电回路和测量点公共端;Det_1至Det_N表示测量接口编号,Det_x表征Px点的电压测量;Vx表示单体x的电压,Vx+和Vx-分别表征单体Cell_x的正负端测量点电势,各测量点依次电势为V1+,V1-和V2+公共端,V2-和V3+公共端,......;Charger_1~Charger_N表示充电器电源编号;Load表示消耗锂电池组能量的外接负载;r1~rn为各单体。

由图1可知,锂电池组在非四线制情况下电压容易采漂(采样不准确)的根本原因在于,在其不同组合充放电过程中,存在一段功率线和采样线复用导线(P1>Cell_1>P2,P2>Cell_2>P3,…),功率和采样复用线均从两相邻单体连接导线或铜排中间引出,形成公共接线端PX。在不同组合情况下,这段导线承受不同的线压降,导致电压采样存在不准确的情况。

1.2充电过程线压降分析

根据图1所示锂电池组串联结构,各单体电压和总电压在充电过程中的采样电压和电池两端实际电压分析过程如下。

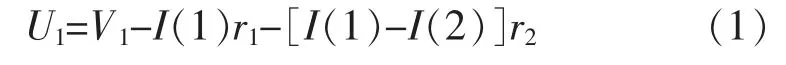

对于单体1,单体两端实际电压U1和采样电压V1的关系为

式中:U1为单体1两端实际电压;V1为单体1端口测量采样电压,由两端电压采样做差获得,V1=V1+-V1-;I(1)为单体1所对应的充电电源Charger1的充电电流;I(1)r1为V1+端公共端线路电阻产生的电压降;[I(1)-I(2)]r2为V1-端公共端线路电阻产生的电压降。

对于单体2,单体两端实际电压U2和端口测量采样电压V2之间的关系为

式中:U2为单体2两端实际电压;V2为单体2端口测量采样电压,由两端电压采样做差获得,V2=V2+-V2-;I(2)为单体2所对应的充电电源Charger2的充电电流;[I(2)-I(1)]r2为V2+端公共端线路电阻产生的电压降;I(3)为单体3所对应的充电电源Charger3的充电电流;[I(2)-I(3)]r3为V1-端公共端线路电阻产生的电压降。

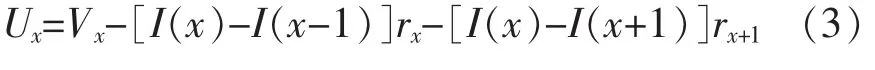

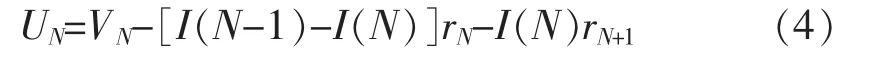

后续第N-1只单体任意一只单体x的实际电压与测量点电压之间的关系为

图1 锂电池组串联结构示意Fig.1 Schematic diagram of lithium batteries in series

最后1只单体N的实际电压与测量点电压之间的关系为

根据实验对比分析,同一锂电池组内部各单体公共端电阻差异低于5%(测试方法见第1.4节),如7ICP系列非四线制锂电池组各单体采样和功率回路复用公共端线路阻抗为0.315±0.007 Ω。因此,考虑线路电压补偿计算方便性,忽略各单体公共端线路电阻间差异性,统一取值为

因此,可以构建适应任意1只单体的电压关系模型,即任意1只单体x的实际电压与测量点电压之间的关系为

式中,x∈[1,N]是任意1只单体编号,N是锂电池组单体总数;r是公共端线路内阻;针对第1只单体和最后1只单体的适应性问题,特别给出I(0)=0和I (N+1)=0的特殊定义规范。

1.3放电过程线压降分析

由图1可知,在放电过程中,由于锂电池组处于串放工作状态中,此时除去单体1和单体N的所有单体电压采样公共端线路中均无功率性电流。因此,其中任意一只单体x的实际电压和公共端电压关系为

特别地,对于单体1,其实际电压和公共端电压关系为

式中,I为放电电流。

对于单体N,其实际电压和公共端电压关系为

因此,在锂电池组放电过程中,任意一只单体x的实际电压和公共端电压关系为

1.4公共线路阻抗计算方法分析

基于通用万用表和其他相关仪器无法准确测量mΩ级阻抗考虑,公共线路阻抗其准确值测试计算是通过实验计算分析得到,测试计算过程如下。

以图1所示前2节单体充电测试过程为例进行描述,构建两串联单体充电回路,并使用下述2种实验情况进行实验分析。

实验1:使用程控线性电源Charger1对单体1以电流I进行恒流充电,测量单体1电压测量点得到电压V1。

实验2:在单体1充电的同时,附加上Charger2对单体2以同样电流I进行恒流充电,测量单体1电压测量点得到电压V1′。此时,根据基尔霍夫电流定律,对于单体1和单体2公共线路而言,流经其线路总电流为0 A。

对比分析2种实验状态可知,2种状态下的电压差压降损耗在公共端的线路电阻r上,因此,其阻值为

通过以上方式,构建充电回路组合,对各单体间复用线路阻抗进行测定。

2 实验与分析

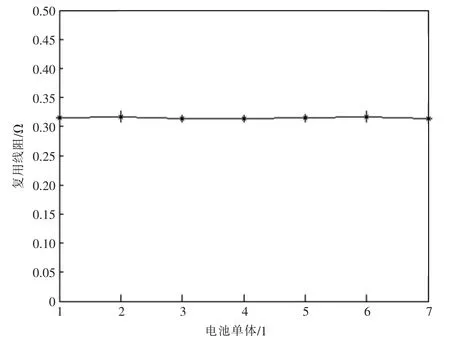

2.1复用线路电阻测定实验

目标锂电池组为飞机用7ICP系列动力锂电池组,由7只单体串联构成,用于核心仪器仪表的供能,典型参数为:外形尺寸225 mm×182 mm×26 mm,重量1.3 kg,额定容量3 Ah,标称电压25.9 V,工作温度范围-15℃~70℃,工作电压范围20~28.7 V,最大工作电流15 A。针对该系列锂电池组,实验使用中鹰锐仪6911型号程控线性电源进行实验分析。实验过程中,使用恒流限压(0.6 A/4.5 V)工作模式进行恒流充电实验分析,实验结果如图2所示。

图2 复用线阻测定实验结果Fig.2 Multiplex resistance measurement results

由图2可以明显看出,该系列锂电池组中各单体间复用线路阻抗均为0.315 Ω左右,各单体间差异低于5%,因此可用此值进行所有单体线路压降补偿。

2.2线路压降补偿实验

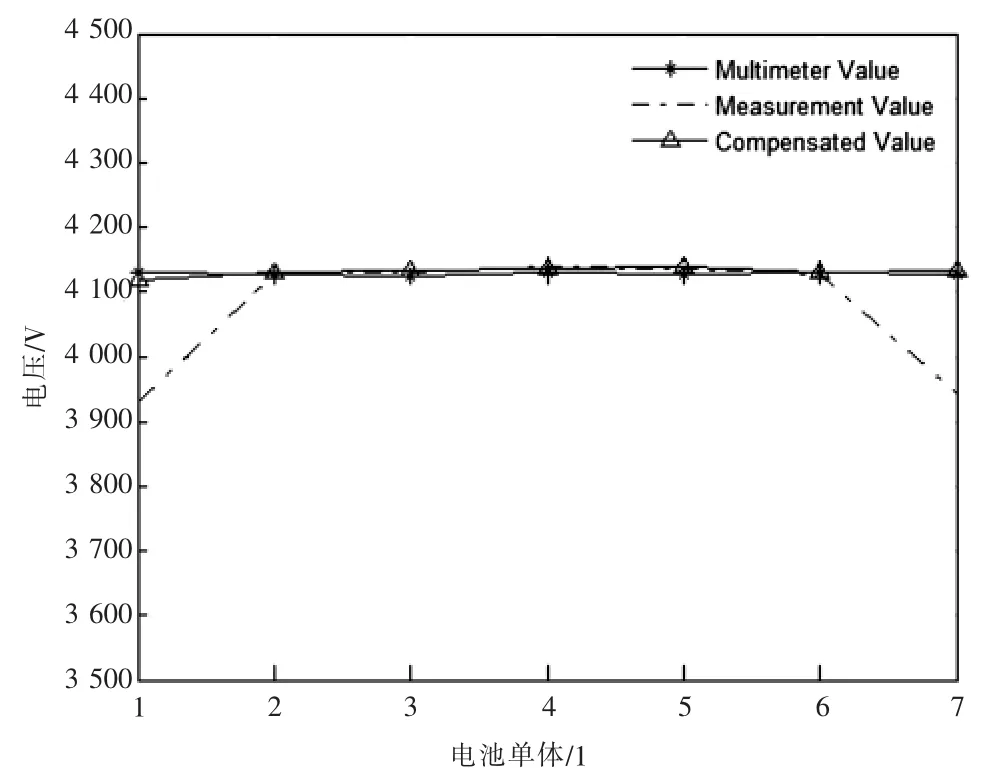

根据公式(6)对单体电压采样进行充电过程线压降补偿实验研究,实验过程中,根据锂电池组充电需求,采用0.6 A恒流充电方式进行充电实验,基于恒流充电过程中的电流波动以及部分单体充停过程考虑,以单体充电电源实际电流值作为补偿计算依据,实验结果如图3所示。

在图3中,3条不同类型曲线分别表示实验过程中分别表示万用表测量单体两端实际电压值、测量点系统软件直接读取电压值和补偿后电压值。由图3可知,该类型锂电池组在0.6 A左右恒流充电过程中,所有单体均未充停情况下,锂电池组两端单体(单体1和单体7)均有约190 mV的电压降,其余单体约有5 mV左右的电压降。根据所提出方法进行线压降补偿后,采样电压与锂电池组单体实际电压差异在5 mV以内,能够有效解决其充电过程中的线路复用压降补偿问题。

图3 充电过程线压降补偿实验结果Fig.3 Charging cable drop compensation results

针对串联放电过程,根据式(10)对单体电压采样进行放电过程线压降补偿实验研究,实验过程中,根据锂电池组充电需求,采用0.6 A恒流放电方式进行放电实验,以负载实际放电电流值作为补偿计算依据,实验结果如图4所示。

图4 放电过程线压降补偿实验结果Fig.4 Dicharging cable drop compensation results

由图4可知,该类型锂电池组在0.6 A左右恒流充电过程中,锂电池组两端单体(单体1和单体7)均有约190 mV的电压降。原有非四线制接法中单体电压采样误差为35 mV,根据所提出方法进行线压降补偿后,锂电池组中所有单体采样电压与锂电池组单体实际电压差异在5 mV以内,很好地解决了原采样精度不高的问题。该方法能够有效解决其充电过程中的线路复用压降补偿问题,避免了单体间差异过大实时监测的警报误判。

2.3结果分析

本文针对非四线制锂电池组电压采样补偿问题,所提出的线压降补偿方法能够有效实现复用线路的压降补偿。同时,基于高精度线路内阻测定方法研究,提出了基于线性电源充电机制的线路内阻有效测定方法。实验结果表明,所提出的线压降补偿方法能够使得原来190 mV左右的线压降得到有效补偿,使得充放电过程中单体电压采样与单体两端实际电压差异在5 mV以内。

3 结语

本文提出了一种锂电池组在非四线制状态下充放电过程中线压降补偿方法。该方法通过线压降机理分析、线阻计算方法研究以及线压降补偿方法研究,线压降进行实时补偿。通过该方法的应用,电压采样与电池两端实际电压差异低于5 mV,保证了充放电过程中的电压准确采样问题,避免了误报警等现象,提高了其能量利用率和安全性。该方法的提出对锂电池组安全保障起到重要作用,为相关领域应用提供补偿方法技术参考。

[1]姬芬竹,刘丽君,杨世春.电动汽车动力电池生热模型和散热特性[J].北京航空航天大学学报.2014,40(1)∶18-24. Ji Fenzhu,Liu Lijun,Yang Shichun. Heating generation model and heat dissipation performance of the power battery in electric vehicle[J]. Journal of Beijing University of Aeronautics and Astronautics. 2014,40(1)∶18-24.(in Chinese)

[2]陈雄姿,于劲松,唐荻.基于贝叶斯LS_SVR的锂电池剩余寿命概率性预测[J].航空学报. 2013,34(9)∶2219-2229.Chen Xiongzi,Yu Jinsong,Tang Di. Probabilistic residual life prediction for lithium-ion batteries based on Bayesian LS-SVM[J]. Acta Aeronauticaet Astronautica Sinica,2013,34(9)∶2219-2229.(in Chinese)

[3]Kim C H,Kim M Y,Moon G W. A modularized charge equalizer using a battery monitoring IC for series-connected Li-ion battery strings in electric vehicles[J]. IEEE Transactions on Power Electronics. 2013,28(8)∶3779-3787.

[4]Wang S L,Shang L P,Li Z F.Lithium-ion battery security guaranteeing method study based on the state of charge estimation[J]. International Journal of Electrochemical Science,2015,10(5)∶5130-5151.

[5]尚丽平,王顺利,李占锋.基于放电试验法的机载蓄电池SOC估计方法研究[J],电源学报,2014,12(1)∶61-65. Shang Liping,Wang Shunli,Li Zhanfeng. Airbornebattery SOC estimate method study based on discharge test method [J]. Journal of Power Supply,2014,12(1)∶61-65.(in Chinese)

[6]Juan C,Paulino J,Cecilio BV. Support vector machines used to estimate the battery state of charge[J]. IEEE Transactions on Power Electronics. 2013,28(12)∶5919-5926.

[7]吕航,刘承志,沈金锁.磷酸铁锂电池组的均衡控制策略优化研究[J].电源学报,2015,13(3)∶107-112. Lyu Hang,Liu Chengzhi,Shen Jinsuo. Research on optimized balancing control system for liFe PO4battery stacks [J]. Journal of Power Supply,2015,13(3)∶107-112.(in Chinese)

[8]邱斌斌,王智弘,李程.电池组用荷电状态均衡充电模糊控制策略[J].电源学报,2015,13(2)∶113-120. Qiu Binbin,Wang Zhihong,Li Cheng. Fuzzy control strategy for battery equalization charge based on state of charge [J]. Journal of Power Supply,2015,13(2)∶113-120.(in Chinese)

[9]Petzl M,Kasper M,Danzer MA. Lithium plating in a commercial lithium-ion battery A low-temperature aging study [J]. Journal of Power Sources,2015,275∶799-807.

[10]于志豪,常龙,张瑞雪.锂电池动力电源单体电池电压检测系统设计[J].电源技术. 2014,38(5)∶832-834. Yu Zhihao,Chang Long,Zhang Ruixue. Design of cell voltage detection system for Li-ion battery dynamical power[J]. Chinese Journal of Power Sources,2014,38(5)∶832-834.(in Chinese)

Non-four-wire Lithium Battery Pack Voltage Detecting Correction Method Study

WANG Shunli1,LI Jianchao2,SHANG Liping1,LI Zhanfeng3,SHU Siqi1

(1.School of Information Engineering & Robot Technology Used for Special Environment Key Laboratory of Sichuan Province,Southwest University of Science and Technology,Mianyang 621010,China;2.Mianyang Product Quality Supervision & Inspection Institute,Mianyang 621010,China;3.School of Manufacturing Science and Engineering,Southwest University of Science and Technology,Mianyang 621010,China)

A novelvoltage real-time sampling correcting method is proposed for the real-time sampling of discharge and charge process of Lithium-ion battery(LIB)packs,which is aiming to solve the line voltage drop compensation problemof non-four-wire LIB packs. In this method,the midline drop mechanism of LIB charge and discharge process is analyzed and the impact of different combinations of charge and discharge status on the sampling is studied,which is aiming to achieve effectivevoltage signal real-time monitoring of LIB packs. Experimental results show that,in the work status voltage sampling process,this method can effectively solve the non-four-wire LIB pack voltage sampling problem. The difference between the actual voltage and the sampling voltage of LIB cells is within 5 mV. The proposednon-fourwire cable dropcompensationmethodcan effectively solve the accurate real-time sampling problem of LIB packs,which can characterize the actual working conditions accurately.

Lithium battery pack;four-wire;line voltage reduction;compensation;monitoring

王顺利

2015-07-19

绵阳市科技计划项目(15G-03-3);四川省科技支撑计划资助项目(2014GZ0078);光电检测技术与应用项目(12zd1105)

王顺利(1985-),男,通信作者,硕士/博士生,讲师,研究方向:电池状态检测与控制,E-mail:wangshunli@swust.edu.cn。

李建超(1983-),男,硕士,工程师,研究方向:电气质量检测,E-mail:151868691 @qq.con。

尚丽平(1968-),女,博士后,教授,研究方向:检测技术,E-mail:151868691@qq. com。

李占锋(1966-),男,硕士,教授,研究方向:机械设计与制造,E-mail:lizhanfeng @swust.edu.cn。

舒思琦(1988-),男,本科,研究方向:自动化,E-mail:shusiqi@jcjsz.com。