双块式混凝土轨枕挡肩裂纹控制技术分析

琚元元 刘卫

摘 要:文章就客运专线双块式无砟轨道双块式混凝土轨枕预制过程中容易出现挡肩裂纹的一些情况进行介绍,根据我轨枕场在实际生产过程中做出的一些防治措施进行总结,提出一些可供参考的建议。

关键词:无砟轨道;双块式混凝土轨枕;挡肩;裂纹

中图分类号:TU528 文献标识码:A 文章编号:1006-8937(2016)15-0143-02

1 概 述

在目前国内高速铁路发展迅速,无砟轨道作为高速铁路选用的轨道类型正逐步进行推广应用,最为普遍的两种无砟轨道为板式无砟轨道和双块式无砟轨道。双块式无砟轨道在近两年的高铁中普遍得到应用,其原因是双块式无砟轨道的轨道整体性好,施工成本经济,施工技术较板式无砟轨道简便。而双块式混凝土轨枕作为双块式无砟轨道中固定钢轨的主要结构,其预制质量和精度要求非常严格。

双块式混凝土轨枕在国内虽然有所应用,但在施工技术上还是有很多不足之处。对于混凝土制品裂纹情况有所难免,双块式轨枕的结构几何形状在轨枕承轨面与挡肩处设置了一个圆弧型的凹槽,容易在此处造成应力集中,使得成品轨枕在脱模后容易产生裂纹。如何控制裂纹的发生将会是个比较复杂的过程。为了控制裂纹的产生,我场从多方面进行了研究分析,控制了裂纹产生。

2 原因分析

双块式轨枕就其裂纹产生的主要原因就在于混凝土脱模次数较多,脱模时两侧的混凝土不是同时脱离模板,造成轨枕混凝土与模板挡肩处在再次碰撞脱模时候产生瞬间的冲击力,从而折断了后脱离模具的一侧轨枕挡肩。根据双块式混凝土轨枕的施工工艺,轨枕模板采用的是定型钢模板,不可能解除模板对混凝土的约束;模板的不正常操作使用也会带来脱模时候的不同步,造成挡肩裂纹,如模板打磨不干净、脱模剂的配兑比不正确、脱模剂喷涂不均匀、套管定位轴的选择、混凝土振捣过程中挡浆夹的安装牢固;混凝土的脱模强度会直接影响裂纹,强度必须保证在40 MPa以上;脱模时混凝土表面温度与环境温差不能过大,温差过大混凝土收缩较快,在模板挡肩处会阻碍混凝土的收缩,产生应力集中;轨枕脱模采用的是气动升降做自由落体碰撞形式进行脱模,长时间的气压升降很难保证轨枕脱模时候的同步性,造成混凝土的裂纹产生,就以上问题做如下分析。

2.1 模板的结构形式

双块式轨枕模板采用的是机械加工一次冲压成型技术,模板的壳体倒角部分在冲压过程中因被拉升从而导致模板在此处变薄,由于是定型模板,混凝土脱模时候无法解除模板对混凝土的约束,在这些变薄的地方会有一定的混凝土凸起不便于混凝土脱模。同时轨枕模板在承轨面与挡肩连接处有凹槽,凹槽处容易产生混凝土降温收缩时的应力集中。模板的结构图和实物图,分别如图1和图2所示。

2.2 模板的不正确使用

2.2.1 模板的清理未彻底

模板使用后脱模会在模板的表面和倒角处留有振捣后的浮浆灰尘,如果未清理干净,在喷涂脱模剂后形成一种带粘结性的油污,混凝土浇筑完成蒸养结束后,这层油污会粘结在模板表面,轨枕混凝土与模板间的摩擦系数增加,会阻碍脱模,同时也会因为每个壳体内油污面积的大小形成脱模的不同步,从而造成脱模次数增加,轨枕挡肩容易产生裂纹。

2.2.2 脱模剂的使用不当以及兑水比例不对。

轨枕的脱模剂要选择一种专用的带油脂性的脱模剂,能在轨枕模板表面形成一层润滑的油脂层,而且根据厂家说明的兑水比例进行调配,初次使用时浓度要增大,在使用一段时间后可以根据正常的兑水比例调配,天气较低的季节采用60 ℃的温水进行勾兑并搅拌均匀。脱模剂在喷涂过程中要调整气压喷壶的喷嘴,使得喷出的脱模剂成雾状,每次使用前将配好的脱模剂进行搅拌均匀后使用,喷涂时在模板的顶面和侧面均匀喷涂,在模具倒角和标志牌处要稍微多喷,便于后期脱模顺畅,减少脱模的次数。

脱模剂兑水比例较大不会形成有效的润滑油脂层、喷涂不均匀会是的混凝土与模板表面粘接,阻碍脱模,增加脱模次数。气温较低时,脱模剂的成分容易分离结晶,如果不用热水融化搅拌,将失去脱模效果使得脱模不同步不顺畅。

2.2.3 套管定位轴的选择

套管定位轴的硬度不但影响套管下沉,而且还会影响混凝土脱模。硬度太软套管下沉现场严重,太硬增大了混凝土在振动脱模时与轨枕之间的侧压力,阻碍混凝土脱模,因为轨枕的承轨面有一个40:1的斜坡,套管定位心轴与承轨面垂直,这样轨枕脱模时套管定位心轴与垂直方向有一个很小的角度。

2.2.4 混凝土振捣过程中,模具缩口挡浆夹要安装牢固

混凝土在振捣过程中,模具因为有缩口如果不将挡浆夹安装牢固混凝土难免会流出,由于有钢筋固定在缩口处,这样会将混凝土留置在缩口处,如不及时清理混凝土将随模板一起进入蒸养室蒸养,流出的混凝土会在缩口处形成强度较高残渣混凝土,当脱模时这些残渣混凝土将在模板缩口之间挤压,增大脱模摩擦力,阻碍混凝土的脱模。

2.3 混凝土的脱模强度

混凝土的强度会直接影响到挡肩裂纹的产生,混凝土强度较低混凝土的抗折性能也比较低,而轨枕挡肩裂纹是由于脱模时候不同步造成,因此控制好混凝土脱模时候的强度能够很好的控制裂纹的产生。

2.4 混凝土脱模时候的温差

混凝土脱模时,混凝土的表面温度与环境温度相差不能太大,一般不小于15 ℃,温差较大,造成混凝土的收缩加快,在模板挡肩处凹槽处会约束混凝土的收缩,再加上脱模振动会使得混凝土强制性的解除约束,使得混凝土挡肩凹槽处被挤开,从而产生裂纹。

2.5 脱模的方式

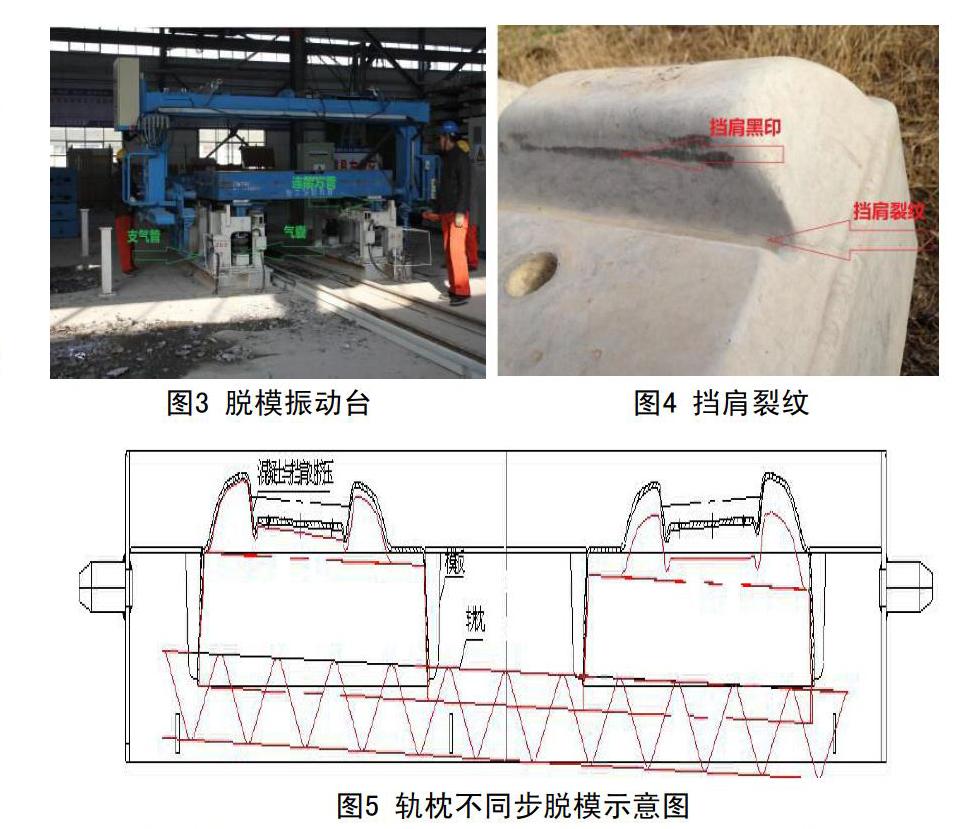

轨枕脱模依靠脱模振动台上带四个气囊的支撑杆,将翻转过来的模板进行充气顶升,放弃降落与脱模台上的其他钢质材料碰撞,这样来回几次将混凝土轨枕磕出。脱模台的设计首先有自身的一些不同步缺陷,由于四个气囊是由一根主气管分两根支气管,再由两支气管每根分两根支气管,这样难达到两侧的支撑杆顶升到同样的高度,同时支撑杆与气囊相连的方管与限位挡块摩擦,长时间的摩擦也会造成四个连接方管与限位挡块之间的摩擦力有所不同,造成脱模不同步。其次四个气囊长时间充气会给气囊内带来一些灰尘,而气囊在放气的时候由于滤网孔较密,灰尘会阻碍放气,会造成四个气囊放气的速率不同,也会形成不同步脱模。前期在断裂的轨枕挡肩处会发现挡肩内侧有黑印,是由于每次脱模时最后落下,造成与模板内壁产生内压力,同时振动过程中产生与模板内侧的摩擦力,造成后脱离模具的轨枕挡肩处被折断,从而生成挡肩凹槽裂纹。脱模振动台,如图3所示,轨枕裂纹,如图4所示,轨枕不同步脱模示意图,如图5所示。(轨枕与挡肩挤压)

3 裂纹的主要控制技术

经过上述分析,以及现场实际中出现裂纹的情况,主要从以下几个方面控制轨枕挡肩裂纹:

①模板使用前要对模板的倒角处进行检测,看是否由于冲压造成凹槽,对有凹槽的地方需要厂方进行打磨,使得与侧面模板形成一个缓和的过渡段。②使用前期试用过,同样条件下,脱模次数较少的脱模剂厂家,脱模剂在兑水时按照使用说明对不同的季节使用不同温度的水,兑水比例比使用说明的浓度稍微大点,增加脱模剂的使用效果。脱模在喷涂时要均匀,对边角倒角处影响脱模的地方要稍微多喷涂。③严格控制模板清理人员在模板清理过程中,将模板表面的浮浆残渣打磨清理干净,并用气压枪把粉尘吹干净。④选侧硬度合适的定位轴,减少混凝土轨枕与定位轴之间的压力,前期使用时要观察定位轴的使用时的脱模次数。⑤混凝土浇筑振捣过程中要检查挡浆夹是否松动,防止混凝土从缩口处流出,形成强度较高的残渣。⑥确保混凝土的脱模强度,强度不够不允许进行脱模作业。⑦脱模振动台的维修保养是影响脱模的最重要原因,要定期对脱模振动台的限位挡块进行调节更换,气囊的进气和放气阀进行清理、空压机的气压要能够保证正常的脱模气压。

4 建 议

经过现场调研与试验,并结合我轨枕场的实际情况,有如下建议:①模板在设计时,按照不影响主要尺寸的情况下,将倒角处与侧面模板的圆弧段放缓,增大圆弧直径;②将挡肩与承轨面凹槽处的圆弧直径增大,减少混凝土收缩时的约束力; ③在天气较冷的季节施工时要确保施工厂房内的温度与蒸养结束后混凝土的温度之间温度差别,最好在厂房内布置取暖设备,减少混凝土脱模后因温差造成的收缩;④脱模台的气路最好由一根主管直接分成支四根支管,这样在同一点的气压相同,脱模时四个气囊的气压一样,这样顶升高度也相差不大;⑤模板厂家设计一种刚性定位轴与模板固定,在安装时将其拧出来,在脱模前将其退出套管丝扣之外,这样在脱模时候就没有定位轴给带来的约束力,减少脱模次数。

参考文献:

[1] 孟雷.预应力混凝土桥梁和轨枕的碱骨料反应[J].铁道标准设计,1994,

(5).