某车型顶盖系统研究设计

韦智敏

摘 要:现今随着汽车工业的迅速发展,汽车不再单纯只是满足人们出行的需求,还要提供乘客在使用过程舒适的体验。汽车顶盖系统是车子封闭空间重要组成部分,对汽车的舒适性有着重大影响,设计研发中要给予足够重视。文章主要介绍某车型顶盖系统设计及研发过程,讲述在顶盖系统设计过程中如何协调各项功能和性能,以满足整车舒适性能要求。整个设计过程中进行了车辆对标,以及应用CAE仿真工具对顶盖的模态和抗凹进行模拟分析,最终确定设计方案。

关键词:顶盖系统;舒适性;模态;CAE

中图分类号: TB482.2;TP391.7 文献标识码:A 文章编号:1006-8937(2016)15-0016-02

1 概 述

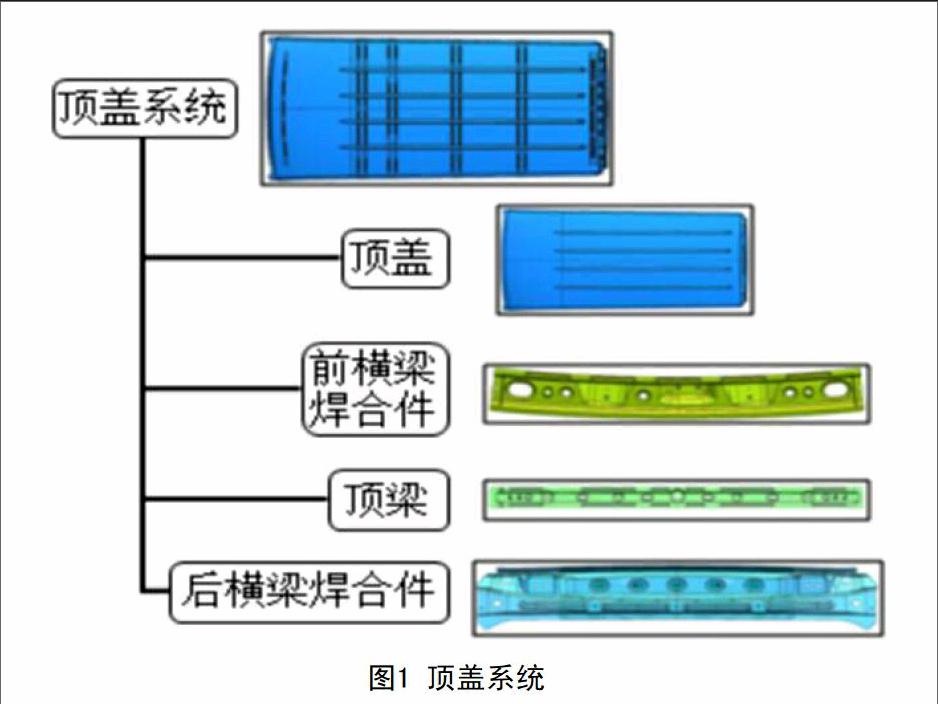

顶盖系统是车子封闭空间重要组成部分,主要指车身顶部的盖板,包括顶盖、顶盖前横梁合件、顶盖后横梁焊合件、顶梁等常见结构,如图1所示。

其与侧围、地板、前隔板、车门等零部件总成连接,共同形成一个厢式封闭空间。从外观上看,顶盖的结构相对简单,部分车子顶盖是一个平整大面,当尺寸达到一定范围的车辆在大面上设计有凸起筋条。顶梁根据需要布置于顶盖内部,起到支撑顶盖和安装零件作用。顶盖系统除了封闭的功能,需要研究的最重要两个性能是顶盖系统抗雪压能力和顶盖系统一阶模态。这两大性能主要受顶盖大面形状、顶盖上凸起筋条、顶梁影响。顶盖系统抗抗雪压能力指顶盖承受湿雪厚度的能力,而顶盖系统一阶模之所以重要是因为它会态影响整车舒适性。下文将讲述在某车型开发过程中如何合理利用顶盖大面、筋条和顶梁结构,通过借助CAE模拟工具来调整顶盖系统抗雪压能力和顶盖系统一阶模态。

2 设计过程

顶盖属于外观件,顶盖大面形状影响整车外形风格和车辆整体尺寸。因此在车辆开发前期已经初步定义了中间截面,造型根据截面发布第一版数据。用第一版数据进行分析和对标评估。依据设计经验和对标提出顶盖大面的曲率半径要求,曲率半径对顶盖系统抗雪压能力和模态有很大的影响。

顶梁横向不均匀布置于车身内部,部分车辆根据功能要求在横梁间布置有纵梁。顶梁的主要作用是支撑顶盖,同时为内部零件提供所需的安装点,顶梁前后位置和数量影响顶盖系统的抗雪压能力和模态。本次顶盖系统中间截面,如图2所示,前后横梁焊合件位于两端,中间不均匀设置四根横梁。

本次案例车型项目要求抗雪压目标值大于70 cm,一阶模态目标值大于37 Hz。该顶盖系统外廓尺寸长宽分别为2 300 mm、 1 060 mm,属于大型的顶盖。设计过程中可以调整的主要因素有:顶盖大面横向曲率半径、顶盖筋条形状尺寸和数量、顶梁尺寸和数量。如图3所示。

顶盖大面横向曲率半径影响车子外观和风阻,能够给顶盖系统调整的空间是有限的。在有限的调整范围内,分析得知横向曲率半径越小系统抗雪压能力越佳,模态也越高。

顶盖筋条一般分为圆弧状、三角和梯形三种。三种筋条的形状对抗雪压能力和顶盖系统一阶模态改变不明显,可以根据车子外形风格选择其中一种。筋条粗细和长短对抗雪压能力和顶盖系统一阶模态有影响。筋条截面,如图4所示,筋条粗细表现在筋条的宽和高尺寸。筋条宽、高尺寸增加顶盖系统抗雪压能力增加,但是顶盖系统一阶模态会下降。

筋条长短指的是筋条在顶盖大面是前后方向距离,筋条前后长度尺寸增加顶盖系统抗雪压能力增加,同时顶盖系统一阶模态下降。

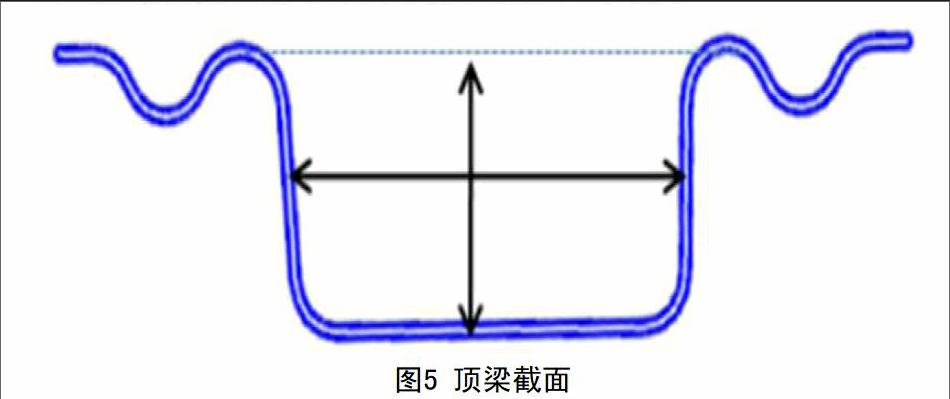

顶梁设计为倒几字形,与顶盖外表面无法焊接,因此在与顶盖配合部位预留涂胶与顶盖粘结。除去两端涂胶的结构,顶梁的性能由中间腔体宽和高决定,如图5所示。

顶梁宽高增加,顶盖系统抗雪压能力和顶盖系统一阶模态都会增加。其中高度方向变化对这两大性能影响更有效。

以顶盖大面横向曲率半径改变作为阶段划分。第一阶段设计数据顶盖大面上四根凸筋,内部设计四根横梁;第二阶段设计数据在第一阶段基础上调整横梁数量和位置,设计五根横梁;第三阶段设计数据在第一阶段基础上调整凸筋尺寸和数量,设计五根凸筋;第四阶段设计数据重新设计大面,顶盖大面上四根凸筋,内部设计四根横梁。各个阶段顶盖系统性能表现,见表1。

顶盖系统俯视图,如图6所示。

3 思考总结

在上述设计过程中,利用可调整的几个主要因素:顶盖大面横向曲率半径、顶盖筋条形状尺寸和数量、顶梁尺寸和数量,这几个因素对顶盖系统抗雪压能力和顶盖系统一阶模态影响程度各不相同,需要利用各个因素的特性来设计。

顶盖大面横向曲率半径是保证顶盖系统抗雪压能力和顶盖系统一阶模态的最重要因素,因为纵向曲率半径受造型风格影响几乎无法更改,所以横向曲率半径是设计阶段我们需要认真研究。顶盖曲率半径调整不影响零件成本,假如顶盖很平的情况下只能增加顶梁或者其它补强方式来保证顶盖应有的性能,无论增加顶梁还是补强都会增加系统的重量和成本,这是开发过程中不希望看到的。我们需要对顶盖大面横向曲率半径认真研究,选择一个合适的曲率范围。

顶盖筋条尺寸和数量对顶盖系统抗雪压能力和顶盖系统一阶模态影响是相反的。除了对顶盖系统抗雪压能力和顶盖系统一阶模态的影响,顶盖筋条还影响车辆外观性能,需要尽量弱化筋条的视觉特征,顶盖筋条对零件冲压成型性有帮助材料流动的功能。重要的是顶盖上增加筋条不影响单件成本。鉴于筋条强化能增加顶盖系统抗雪压能力,但同时顶盖系统一阶模态会降低这种关系,设计的任务是在两者间进行取舍来找出最佳平衡状态。

顶梁相对前两个因素最大的区别是会增加系统重量和成本,所以在可能的情况下要尽量减少顶梁尺寸和数量。前文提到顶梁高度方向尺寸增加对顶盖系统抗雪压能力和顶盖系统一阶模态都能有效提高。但是在顶盖高度一定的情况下增加顶梁高度会牺牲车子内部空间,一般不建议往这个方向去优化。综合所有情况来分析顶梁需要有效且合理使用。

最终在本次设计选择一个合适的顶盖大面横向曲率半径、四根圆形顶盖筋条和四根经优化的顶梁。经过优化的顶盖系统抗雪压能力90 cm,顶盖系统一阶模态值37.4 Hz,如图7所示。

从这个案例中我们学到,设计车辆某一个系统时,首先了解本系统与周边系统的配合关系,其次是分析本系统受制约的条件,最后提炼出本系统内可以充分利用的因素。除此之外,我们的目标应该是满足项目对本系统的性能要求前提下,需要对整车的成本进行适当的优化,这是提高车辆上市竞争力很好的手段。

参考文献:

[1] 郭竹亭.汽车车身设计(上、下)[M].吉林:吉林科学技术出版社,1992.

[2] 李佩,刘乐平.“大微客”微型汽车顶盖抗凹性的解决方案[J].装备制造 技术,2010,(10).