动力传动装置滚动轴承的技术发展动向

【日】 石橋豊

动力传动装置滚动轴承的技术发展动向

【日】石橋豊

摘要:近年来,对于汽车的动力传动装置,迫切要求开展改善燃油经济性及减少废气排放等方面的研究。分别就动力传动装置的齿轮及转轴用轴承、行星齿轮机构轴承、电动机支承轴承等,阐述其不同的工作环境及要求性能,介绍为满足不同的性能要求所开展的轴承优化设计及相关的技术动向,以及为实现滚动轴承的小型轻量化、低摩擦化、长寿命化等采用的新技术和新工艺。

关键词:动力传动装置滚动轴承性能工作环境燃油经济性

0前言

近年来,作为应对相关能源政策及防止地球气温上升的途径,改善汽车燃油经济性、减少CO2排放的重要性正在日益增强。虽然为了减少汽车的CO2排放,电动车已逐渐投入运行,但至少在2020年以前,配装内燃机的汽车(包括混合动力车)仍将是主流车型。因此,对于汽车的动力传动装置,也要求开展改善其燃油经济性的研究。

汽车动力传动装置中包括了变速器和差速器。其中,变速器的种类呈现多样化的趋势,包括手动变速器(MT)、自动机械式变速器(AMT)、双离合变速器(DCT)、有级式自动变速器(Step AT)、无级变速器(CVT),以及混合动力专用变速器。因此,变速器及差速器中所使用的滚动轴承所处的工作环境及性能要求也是多样化的。因此,为进一步改善汽车的燃油经济性,要求针对不同的应用场合,对不同部位的滚动轴承实施优化设计。

本文以最近发表的技术文献为基础,针对动力传动装置中的滚动轴承,从改善燃油经济性的观点出发,对应用于不同部位滚动轴承的性能要求,以及为满足这些性能要求所开发的轴承技术作简单说明。

1不同部位轴承的性能要求

在动力传动装置中,大致在以下3种部位会使用滚动轴承:(1)支承齿轮及转轴的轴承;(2)行星齿轮机构所用的轴承;(3)支承电动机的轴承。下文将从改善汽车燃油经济性的观点出发,对各部位滚动轴承的性能要求进行解说。

1.1支承齿轮及转轴的滚动轴承

对于支承齿轮及转轴的滚动轴承,一般要求其具备小型化、轻量化及低摩擦等性能。

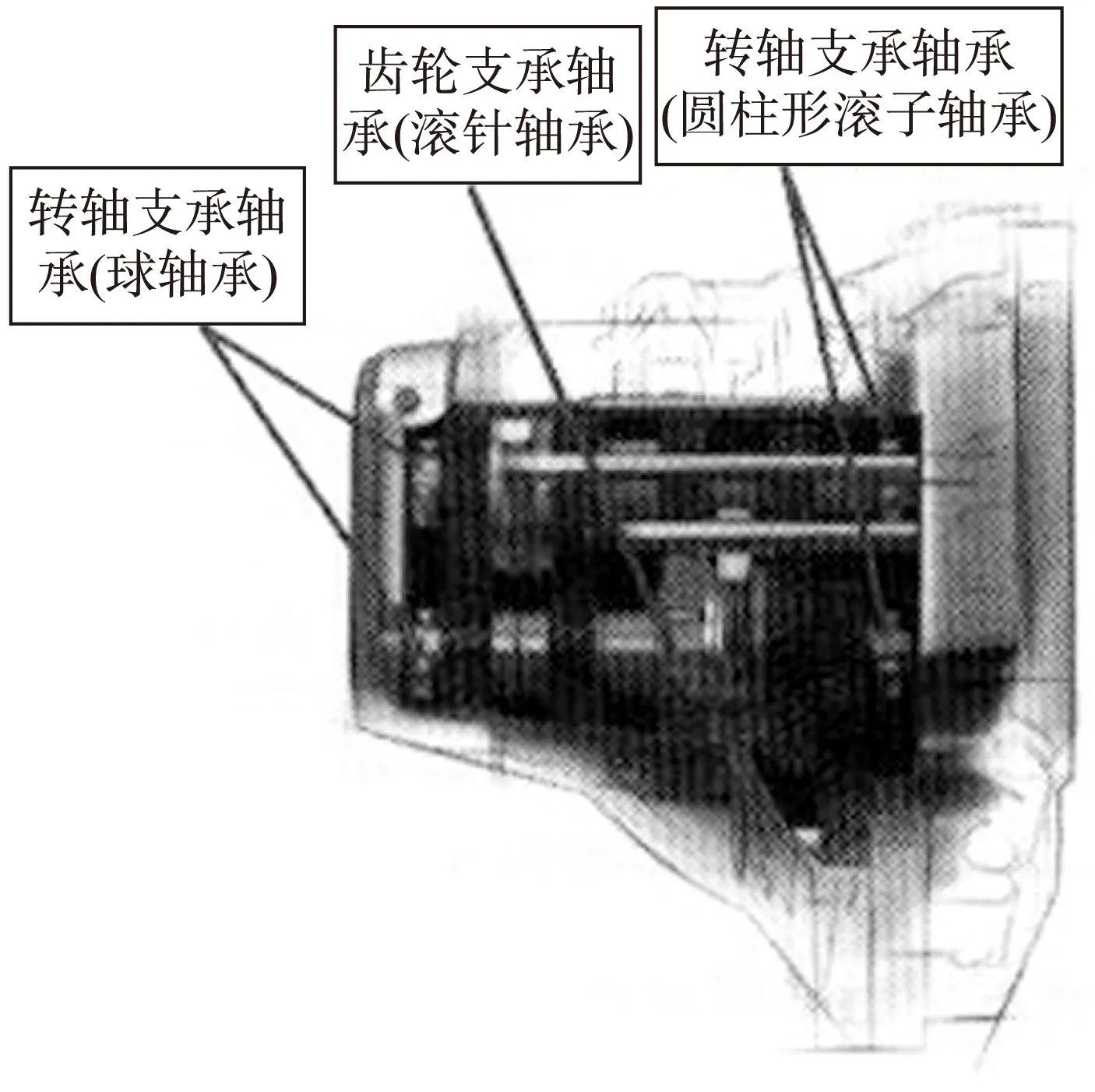

为了改善汽车的燃油经济性,配装在汽车上的动力传动装置必须具备小型轻量化的特点,为此,可用于安置齿轮及转轴支承轴承的空间也越来越小(图1,图2)。为了在尺寸能容纳的有限空间内确保轴承的可靠性,要求进一步提高轴承的屈服强度,并且优化轴承内部的各项技术参数。

图1 变速器的代表实例

图2 差速器的代表实例

研究人员已知,变速器及差速器中滚动轴承的损伤形态一般是以压痕为起点的表面剥离,而压痕则是由滚动轴承的滚动体与套圈之间的润滑油中混入异物所引起的。因此,为提高轴承的可靠性,强化其抗压痕的性能是极为有效的措施。

此外,降低滚动轴承的摩擦将直接关系到动力传动装置的效率提升,也就是说,直接关系到燃油经济性的改善。具体方法除了优化轴承内部技术参数外,还有将圆锥形滚子轴承改为球轴承,以及将滑动轴承改为滚动轴承等方法(图3)。

图3 变速器所使用的滑动轴承

1.2行星齿轮机构用轴承

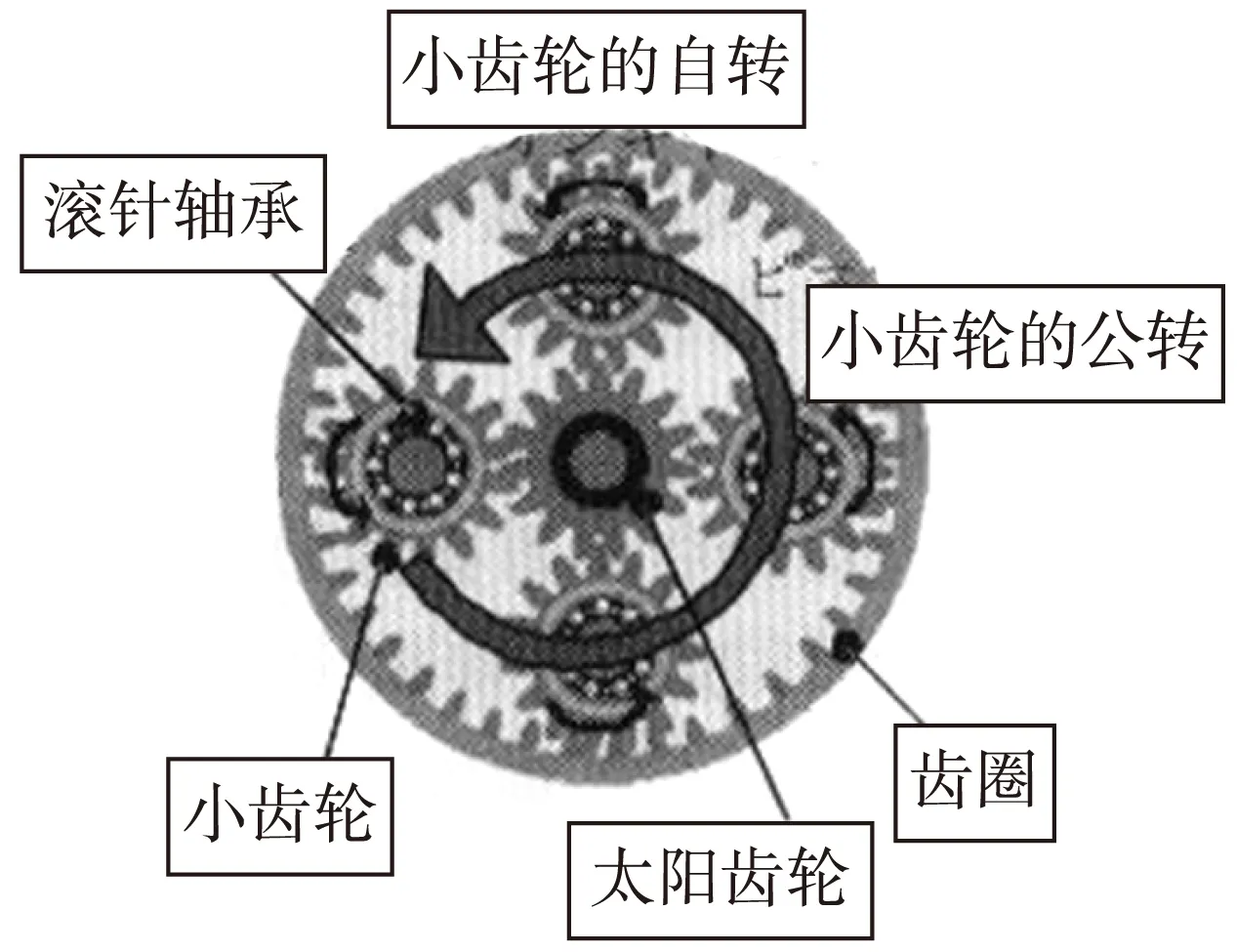

在自动变速器、皮带式无级变速器及混合动力专用变速器中,一般会采用行星齿轮机构(图4)。为了充分利用发动机燃烧效率更高的运行区域,变速器的发展已开始趋向于多极化和广域化。因此,小齿轮的自转及公转最高转速也在不断升高(图5)。

图4 行星齿轮机构的代表实例

图5 小齿轮的自转和公转

此外,为了降低润滑油的流动阻力,润滑油的黏度呈现逐渐降低的趋势。然而,润滑油的黏度降低后,滚动体与轴承套圈之间形成油膜会变得更为困难。而且,为了降低能量损失,机油泵正在向小型化的方向发展,润滑油量也呈现不断减少的趋势。因此,对于支承小齿轮旋转的滚针轴承,必须要求其具备适应贫油润滑条件下的高速性能。

1.3支承电动机的轴承

在混合动力专用变速器中,会装备电动机(图6)。为实现电动机的小型轻量化、高效率化和高功率化,电动机的转速正在不断升高。因此,对于支承电动机的滚动轴承,要求其具备在高转速条件下放热量低及耐热胶粘的性能。此外,在高转速条件下,由于离心力的作用,轴承保持架会发生较大的变形。这种变形会导致滚动体与外圈接触时,因滑动摩擦放热而产生热胶粘的现象,或是因应力过大而导致破损现象发生。因此,要求保持架必须具备在离心力作用下不易变形的可靠性。

图6 混合动力专用电动机的概念

2滚动轴承的最新技术

如前文所述,滚动轴承的应用部位不同,所要求的性能也各不相同。所以,对于动力传动装置中的滚动轴承,必须针对其不同的应用环境,实施相应的优化设计。

2.1支承齿轮及转轴的轴承

2.1.1球轴承的小型轻量化和低摩擦化

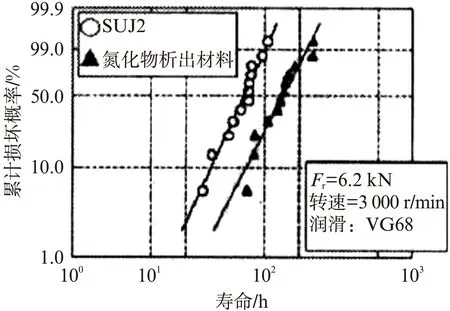

在变速器及差速器中所使用的滚动轴承上,容易发生以压痕为起点的表面剥离现象,而滚动轴承滚道表面发生的切向力会对此产生极大的影响。降低切向力的有效对策是强化滚动体表面层和降低表面粗糙度。据报道,有研究人员在滚动体的表面层析出高硬度的氮化物,可提高轴承表面的屈服强度。通过强化滚动体表面,相比普通的SUJ2淬火回火材料,轴承的使用寿命可提高至原来的2倍(图7)。研究结果也显示,在与传统轴承产品具有相同耐久性的前提下,经强化的轴承质量可减轻50%,旋转扭矩可降低12%(图8)。

图7 氮化物析出材料用于滚动体后的耐久试验结果

图8 提高屈服强度后轴承尺寸缩小的实例

2.1.2圆锥形滚子轴承的小型轻量化及低摩擦化

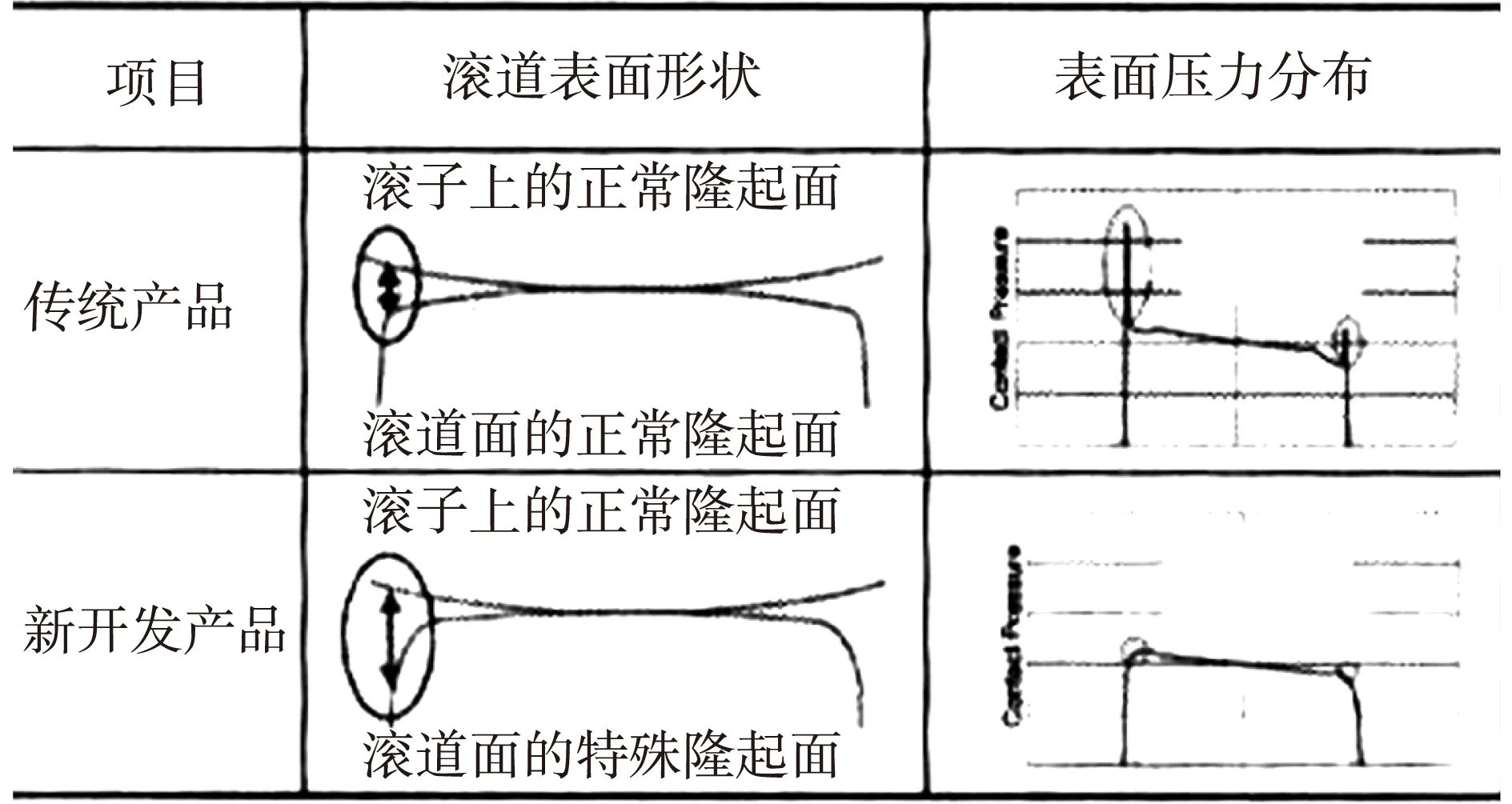

作为降低圆锥形滚子轴承摩擦的技术,下文将列举滚道表面形状的改进实例。圆锥形滚子轴承的滚道表面一般呈现“隆起面”的鼓形。如将这一隆起面设计成特殊形状,就能够缓和端面载荷(接触面的端部表面压力升高)(表1)。据报道,在采用特殊的隆起面形状及轴承内部参数优化措施后,相比传统轴承,新开发产品的旋转扭矩可降低30%。图9为在新产品耐久性与传统轴承相同的前提下,轴承尺寸被缩小的实例。此外,以降低圆锥形滚子轴承的摩擦为目的,也有报告提出过其他方法。例如,通过控制流入轴承的润滑油流动,可以降低轴承内的润滑油流动阻力。

表1传统轴承与新开发产品的滚道面形状比较

图9 传统圆锥形滚子轴承与新开发产品的尺寸对比

2.1.3将圆锥形滚子轴承改为球轴承

作为由圆锥形滚子轴承改为球轴承的实例,介绍串列式角接触球轴承的技术要点(图10)。这种球轴承是在相同的接触角方向布置2列滚珠,不仅能降低摩擦,还能确保负荷容量及轴承刚性达到要求的性能水平。虽然相比圆锥形滚子轴承而言,串列式角接触球轴承在混入异物的润滑油条件下确保耐久性及装配预紧管理方面均有一定难度,但能够降低旋转扭矩约40%,并降低约20 ℃的升温。

图10 串列式角接触球轴承的截面图

2.1.4将滑动轴承改为滚动轴承

图11为具有与滑动轴承相同截面厚度(1.5mm)的冲压外圈滚针轴承的外观。据报道,由于设置了能够控制经由轴承的润滑油量的密封圈,以作为冲压外圈滚针轴承的结构零件之一(图12),在未大幅改变变速器内润滑油流动及油量的前提下,实现了将滑动轴承改为滚动轴承的设计目标。

图11 薄型冲压外圈滚针轴承的外观

图12 薄型冲压外圈滚针轴承的结构零件

2.2行星齿轮机构的轴承

2.2.1提高行星齿轮机构滚针轴承的转速

图13 小齿轮结构零件的代表实例

在行星齿轮机构结构零件小齿轮的内径面中内置有滚针轴承(图13)。由于小齿轮的公转运动,滚针轴承的保持架会被施加离心力,并因此被压向小齿轮的内径面。随着小齿轮公转转速的升高,保持架与小齿轮内径面的接触表面压力也会升高。此外,由于小齿轮自转及公转转速的升高,保持架与小齿轮内径面之间的滑动速度也会升高。结果滑动面的放热量增大,有可能会导致发生热胶粘的风险。为此,相应的对策是在保持架上实施特殊的涂覆工艺,降低滑动部位的摩擦热,提高耐磨损性。据报道,相比传统的滚针轴承(保持架:对铬钼钢实施渗碳氮化处理),新开发的滚针轴承小齿轮转速可提高到原来的2倍。

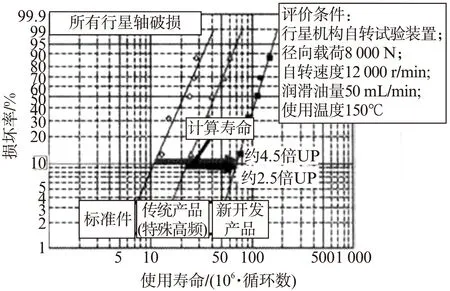

2.2.2延长行星轴的使用寿命

由于小齿轮的高转速,以及处于贫油润滑状态下的工作环境,行星齿轮机构滚针轴承内圈的行星轴也会处于高温的状态,而一旦达到高温,轴心部残留的奥氏体组织会发生热分解。这样,转轴会产生热塑性弯曲,并与滚动体的端部发生强力接触。其结果会导致接触表面压力上升,进而发展至轴承表面的初期剥离。此外,轴心部残留的奥氏体组织具有提高耐久性和疲劳强度的作用。因此,为了使轴心部的残留奥氏体更少,同时使轴表面层的残留奥氏体更多,研究人员通过优化材料及热处理工艺,开发了能抑制热塑性弯曲、提高耐久性和疲劳强度的技术。据报道,相比普通的SUJ2淬火回火材料,开发产品具有约4.5倍的超长使用寿命(图14)。

图14 传统产品与开发产品的使用寿命比较

2.3支承电动机的轴承

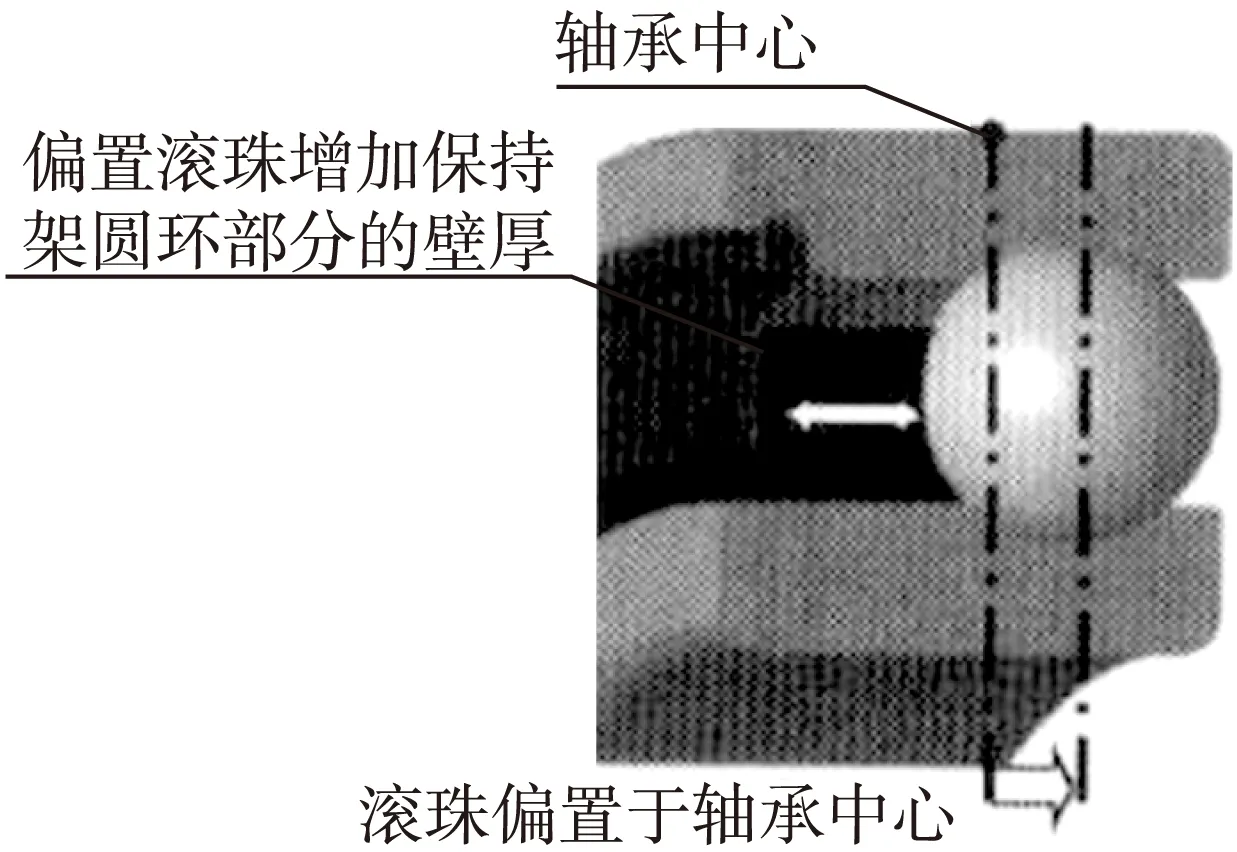

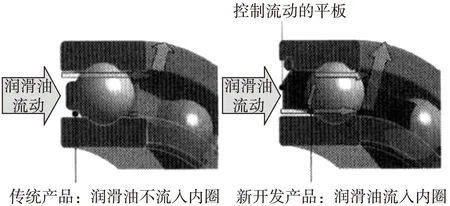

关于支承电动机的轴承,下文将介绍2种能适应高转速的新开发球轴承产品。

开发产品A通过优化沟曲率等参数,降低了高转速条件下的摩擦。并且,使滚珠的位置偏置于轴承中心,通过确保保持架圆环部的壁厚,提高了保持架的刚性(图15)。此外,随着电动机的高速旋转,流入的润滑油因离心力的作用,更易偏向流入外圈侧。因此,设置控制板,以促使润滑油流入内圈侧,从而确保了高速旋转时的润滑性(图16)。据报道,新开发产品A在转速达30000r/min的高速旋转试验中,并未发生热胶粘或保持架损坏的情况(图17)。

图15 新开发产品A的优点

图16 传统产品与新开发产品A的润滑油路径

图17 新开发产品A的试验结果

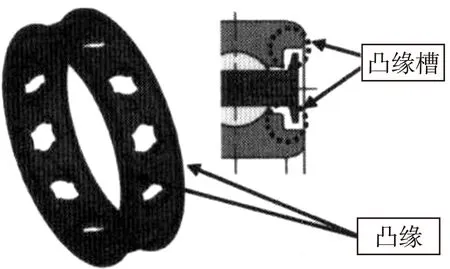

另一方面,开发产品B通过优化轴承的内部技术参数来抑制轴承的放热,同时,还叠合2片相同形状的树脂保持架,以耐受作用于保持架的离心力,提高了刚性。此外,还在保持架上设置凸缘,在轴承套圈上设置凸缘槽,以限制润滑油的流入量,力求降低润滑油的流动阻力,并抑制高转速下的升温(图18)。据报道,新开发产品B在转速达30000r/min的高速旋转试验中,也未出现热胶粘或保持架破损等故障(图19)。

图18 新开发产品B的优点

3结语

本文介绍了近年来动力传动装置中滚动轴承的技术发展动向。今后,预计对汽车动力传动装置中轴承的小型轻量化及低摩擦需求仍会不断增加。因此,要求针对不同的使用部位,实施优化的轴承研发和设计。今后,滚动轴承的技术将会对改善发动机燃油经济性做出积极贡献。

彭惠民译自トライボロジスト,2014,59(11)

朱晓蓉校

朱晓蓉编辑

(收稿日期:2015-06-23)