提高10.16,cm砷化镓晶片单面精抛表面质量的工艺研究

李穆朗

(中国电子科技集团公司第四十六研究所 天津300220)

提高10.16,cm砷化镓晶片单面精抛表面质量的工艺研究

李穆朗

(中国电子科技集团公司第四十六研究所 天津300220)

在半导体制造工艺中,要获得一个平滑、光亮、无损伤层的表面,需要对半导体晶片进行表面精抛。国际上主要采用化学机械混合同时抛光,获得的晶片表面平整、光洁度好、机械损伤小。目前砷化镓材料的抛光液配方较多,但工艺条件比较严格,抛光结果并不理想。从抛光转速、抛光压力、抛光液 3方面进行试验设计与研究,并对结果进行讨论,最终得到了一种稳定、重复性好的10.16,cm砷化镓单面精抛工艺。

砷化镓 表面 化学机械抛光 异质层 活性抛光液 磨粒 接触力

0 引 言

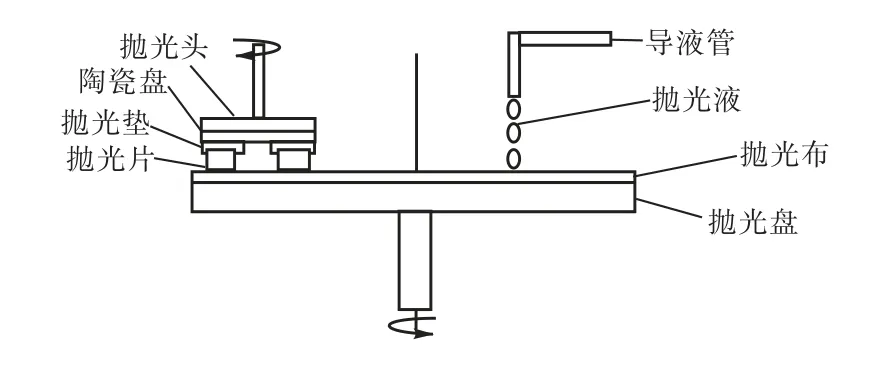

在半导体制造工艺中,要获得一个平滑、光亮、无损伤层的表面,需要对半导体晶片进行表面精抛。国际上主要采用化学机械混合同时抛光,得到的晶片表面平整、光洁度好、机械损伤小。这是一种表面光整工艺过程,是化学腐蚀和自由磨粒抛光作用的混合,是化学腐蚀和机械摩擦作用的结合。[1]图 1是砷化镓抛光片化学机械抛光工艺示意图。据报道,目前砷化镓材料的抛光液配方较多,但工艺条件比较严格,而抛光结果并不理想。

针对以上问题,笔者从 2013年开始了 10.16,cm砷化镓晶片单面精抛的研究,以获得一种满意的精抛新工艺。经过两年的试用,证明精抛工艺稳定、重复性好、工艺条件宽松,可获得无损伤表面。

图1 化学机械抛光示意图Fig.1 Schematic of chemical mechanical polishing

1 试验条件及设计

在实际运行过程中,影响化学机械抛光的因素有很多,如:抛光设备、抛光速度、抛光压力、抛光布、抛光液、施液方式、温/湿度等。[2-4]根据笔者所在单位已有设备及环境条件,试验主要针对抛光盘转速、抛光压力、抛光液类型/流量3方面开展。

①抛光设备选取815抛光机;②精抛布为海伦精抛布(黑色);③根据已有的 5.08,cm砷化镓单面抛光工艺,精抛转速的基本调整范围为 65~75,rpm/min;④上盘压力调节范围为 35~45,kg;⑤精抛液为进口NALCO2360抛光液(粒径较大),精抛粉为自制(粒径较小);⑥试验设计了两种施液方式,单孔垂直施液(见图 1),多孔水平施液(见图 2)。流量调节范围为450~550,mL/min。

图2 多孔垂直施液示意图Fig.2 Schematic of porous vertical fluid

2 试验过程

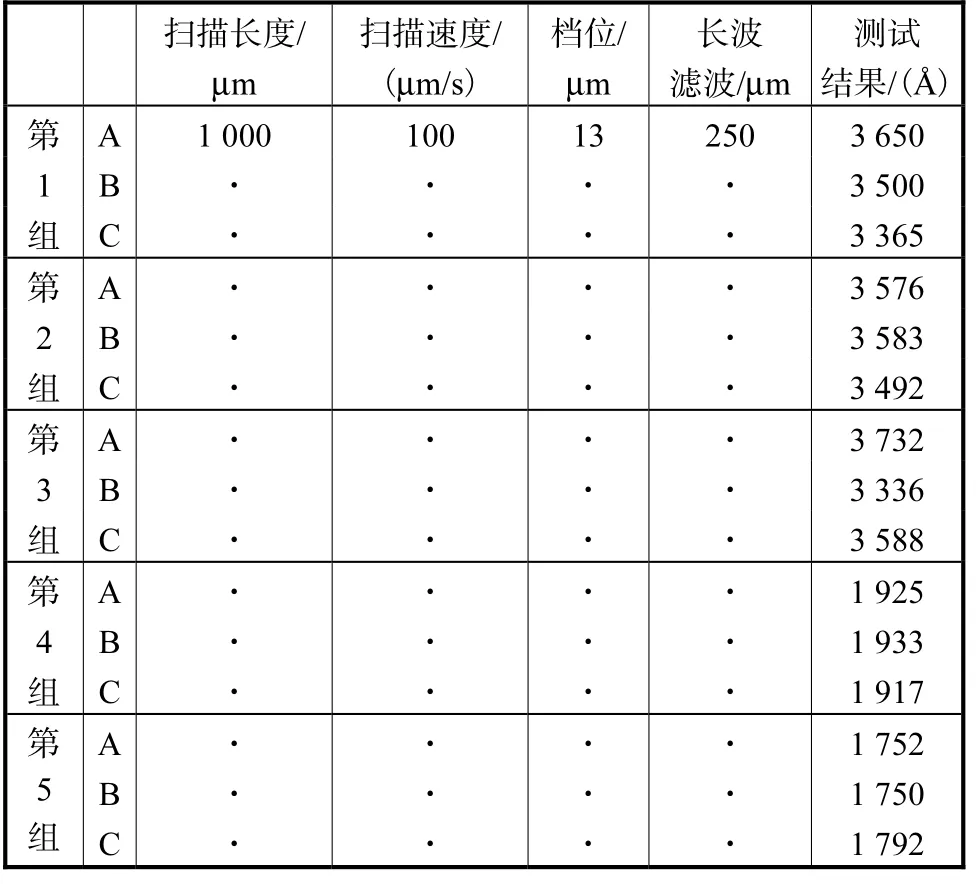

表1 为精抛试验主要参数。

表1 精抛试验主要参数Tab.1 Main parameters of precision polishing

3 试验结果

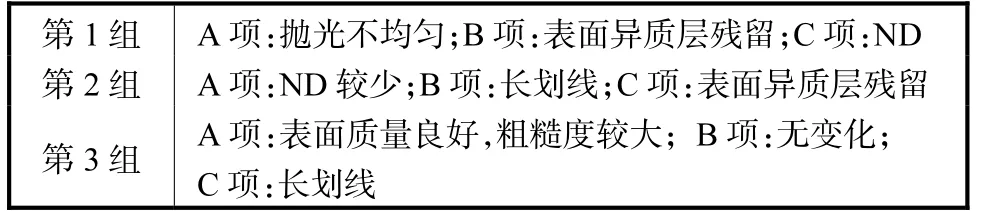

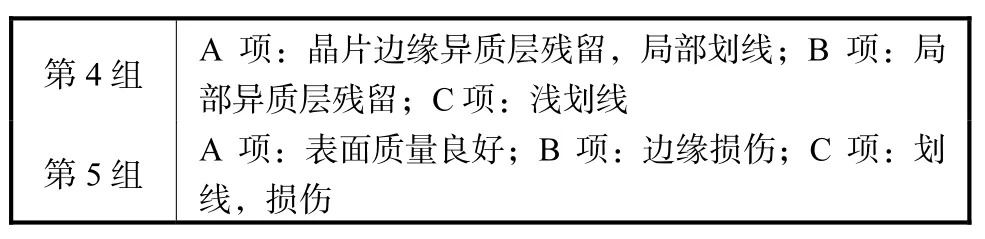

表2 为精抛试验灯检结果。

表2 精抛试验检验结果Tab.2 Inspection resuls of precision polishing

第4组 A项:晶片边缘异质层残留,局部划线;B项:局部异质层残留;C项:浅划线第5组 A项:表面质量良好;B项:边缘损伤;C项:划线,损伤

表3 为精抛片表面粗糙度测试结果。

表3 精抛片表面粗糙度Tab.3 Surface roughness of precision polishing

4 分析与讨论

试验主要研究产品为10.16,cm砷化镓单面抛光片。根据化学机械抛光的主要机理,砷化镓(GaAs)晶片化学机械抛光是氧化表面层、氧化层机械及化学去除3个过程的平衡统一,主要过程如下:

4.1 原理分析

首先,把抛光液中的活性部分作为精抛的准备工作,抛光转速和压力为精抛中的表面去除提供动力,抛光液中的磨粒作为精抛中去除的主要介质。[5]抛光开始时,抛光液首先和晶片表面接触,其中活性部分的化学增压活化作用在砷化镓晶片表面生成一层化学反应物,而抛光液中的磨粒在相对旋转的带动下与抛光片产生相对运动,同时在抛光压力的作用下,这种相对运动的强度被加大,使磨粒在与抛光片表面上的高点进行局部接触时高速摩擦,产生高温高压,致使抛光液在这些接触点与抛光片表面发生反应,形成异质结构的反应物。这些异质结构反应物呈薄膜状态,非常容易被磨粒去除。磨粒在一定的压力作用下以一定的速度嵌入或接触抛光片表面并滑移,在接触点处产生瞬时高温高压,可形成不同的晶体结构。高温使晶片材料表层的原子活动更加剧烈,晶格中的空位增加;高压使晶片表层的原子和磨粒原子相互作用进一步加强,形成一定数量的在原子键键合作用下的杂质原子。这些杂质原子与晶片表层的相邻原子也能够建立起原子键,使工件表面的相邻原子与其他原子相比处于不同的状态,晶格被破坏,形成杂质点缺陷。当磨粒再次经过这些点缺陷时,将杂质原子与相邻原子一同从晶片表面移除。当抛光界面上的接触力大于砷化镓晶片的弹性极限值时,则产生表面形变,使磨粒在缺陷层下的抛光表面留下划痕,当接触力不足时,抛光磨粒与晶片表面异质层的机械摩擦不足,导致异质层的不完全去除。接触力可以通过公式计算获得:

式中,FP为作用在磨粒上的力;P为抛光压力;R为磨粒粒径;K为填充系数。

4.2 结果分析

4.2.1 第1组结果分析

A项由于活性抛光液与抛光片表面接触不足,依然有部分粗抛面存在抛光不均匀现象;在 B项增大施液量后,表面出现的药液残留覆盖在晶片表面,无法进行检测,说明流量过大,活性抛光液作用过强,晶片表面的异质层太厚没有去除干净,需增强机械去除力;C项增加5,kg抛光压力后有明显改善,虽然有足够的机械剪除力,但是晶片表面由于转速不足,导致抛光片单位面积在单位时间内接触的磨粒数量不足,使晶片面型粗糙,产生ND。

4.2.2 第2组结果分析

在A项提高转速,减小抛光压力后,单位面积接触的磨粒数量增加,虽然 ND减少,但并未完安全消除,机械剪除力依然不足;在B项同时提高转速和抛光压力以加强机械作用,结果如图 3所示,晶片表面出现“犁沟”状缺陷,即长划线,说明接触力过大,磨粒的去除作用穿透了异质层,在晶片表面造成了损伤;C项,试验希望加大抛光液流量以加强活性抛光液的化学作用,增加异质层厚度,但结果说明流量过大,化学作用速率过快,机械去除无法及时将其消除。

4.2.3 第3组结果分析

根据第2组A项试验结果,在A项增加5,kg压力,以增加抛光压力的方式增大磨粒的接触力,提高机械剪除力,ND消失,灯检未合格,但如图4所示,抛光片表面粗糙度较大,测试为3,732,Å;B项继续增加抛光压力,希望通过增强机械剪除力降低表面粗糙度,检验结果显示表面无变化;C项抛光压力增至50,kg,晶片表面出现长划线,抛光界面上的接触力大于砷化镓晶片的弹性极限值时,晶片表面形变,磨粒透过异质层在抛光面上留下了损伤。

图3 第2组B项试验Fig.3 Item B of the second group

图4 第3组A项试验Fig.4 Item A of the third group

4.2.4 第4组结果分析

A项,用粒径较小的精抛粉水溶液代替 2360硅溶胶后,平均表面粗糙度为 1,925,Å,降低约1,300,Å。但表面灯检结果相互冲突,异质层残留主要是机械去除作用不足,但划线却是由机械作用过强造成的,初步推测原因有两点:①精抛液中磨粒聚集,分布不匀,导致局部去除作用过强;②施液方式过于集中,使活性抛光液在最接近出液口的晶片边缘产生较多的异质层。B项,按比例配制精抛液后,用混料机摇液 1,h,打散抛光液中聚集的磨粒,局部划线消失,局部异质层依然存在;C项,在 B项的试验基础上变更施液方式为多孔水平施液,使活性抛光液的化学作用分布更均匀,边缘异质残留消失,结果中出现如图 5所示的浅划线,主要是由于转速过快,使单位面积内接触的磨粒过多。

4.2.5 第5组结果分析

A项,参考第4组C项,降低抛光转速后得到的表面质量良好,粗糙度经测试为 1,852,Å,抛光面如图6所示;B项、C项为辅助试验,在此不做赘述。

图5 第4组C项试验Fig.5 Item C of the fourth group

图6 第5组A项试验Fig.6 Item A of the fifth group

5 结 语

根据以上测试结果,可以初步确认第 5组 A项试验的工艺参数设计是最理想的。经过两年的应用,并结合客户的使用反馈,也证明该工艺抛光质量高,可以获得平均粗糙度为 1,750,Å的抛光镜面,且工艺稳定、重复性好,相对目前国内众多砷化镓精抛工艺有很大的优越性。[6]■

[1] Zantye P B,Kumar A,Sikder A K. Chemical mechanical planarization for microelectronics applications [J]. Materials Science and Engineering,2004,45(3-6):89-220.

[2] 汤锡松. 二氧化硅抛光片表面质量分析中的一点体会[J]. 半导体技术,1980(6):18-21.

[3] 董伟. 化学机械抛光技术研究现状及进展[J]. 制造技术与机床,2012(7):93-97.

[4] 吕玉山,张辽远,王军,等. 抛光垫提高化学机械抛光接触压强分布均匀性研究[J]. 兵工学报. 2012,33(5):617-622.

[5] 方照蕊,魏昕,杨向东,等. 新型抛光垫沟槽及其在化学机械抛光中的作用研究进展[J]. 金刚石与磨料磨具工程,2012,32(2):77-81.

[6] 张厥宗. 硅片加工技术[M]. 北京:化学工业出版社,2009:1-28.

On Quality Improvement for Single Side Polishing of the 10.16 cm AsGa Wafer Surface

LI Mulang

(No.46 Research Institute of China Electronic Group Corporation,Tianjin 300220,China)

In the semiconductor manufacturing process, to get a smooth and shiny layer surface without damage, wafer surface needs to be polished. According to international practices, semiconductor wafer fine buffing mainly adopts a combined chemical and mechanical polishing process, which brings smooth surface, good polish degree and small mechanical damage. It is reported that there are lots of AsGa materials polishing solution formulas, but restricted by strict processing conditions, the polishing result is not ideal. Experiments were designed and carried out from the aspects of polishing speed, polishing pressure and polishing fluid flow and the results were discussed. Finally, a single side precision polishing process for 10.16 cm AsGa wafers, featuring stableness and good repeatability, was obtained.

AsGa;surface;chemical mechanical polishing;heterogeneous layer;active polishing liquid;abrasive paricle;contact force

G312

A

1006-8945(2016)02-0025-04

2016-01-11