冲压同步工程在汽车白车身开发中的应用

文/阮林凡,陈世涛,赵鸿鹄·安徽江淮汽车股份有限公司技术中心

冲压同步工程在汽车白车身开发中的应用

文/阮林凡,陈世涛,赵鸿鹄·安徽江淮汽车股份有限公司技术中心

冲压同步工程在汽车白车身开发中的应用越来越广泛,主要作用为提前发现产品设计问题,缩短开发周期,降低制造风险及品质风险,降低开发成本等。本文通过具体实例对冲压同步工程在白车身开发中的应用进行具体阐述。

同步工程(SE,Simultaneous Engineering),又称并行工程,是对整个产品开发过程实施同步、一体化设计,促使开发者始终考虑从概念形成直到用后处置的整个产品生命周期内的所有因素(包括质量、成本、进度和用户要求)的一种系统方法。车身开发过程中同步工程分为冲压同步工程、焊装同步工程、涂装同步工程、总装同步工程、尺寸工程同步工程。冲压同步工程在白车身开发过程中主要有以下作用。

提前发现产品设计问题,缩短开发周期

以往的串行开发模式,白车身开发遵循开发流程进行,但是由于前期工艺未参与到产品设计开发过程中,对产品设计的工艺性进行分析,导致在量产之前的调试过程中产品设计问题集中暴露,而此时产品开发流程已进行到中后期,产品设计改变势必会引起产品开发周期的延长及成本的增加。

采取并行开发模式,工艺全过程参与到产品开发过程当中,尤其在产品设计阶段,工艺设计人员通过对产品进行工艺可行性、成本等的分析并将产品更改建议反馈给产品设计人员,在产品设计阶段将可能导致工艺不可行或产品制造及生产成本增加的产品问题解决,后期产品实物阶段问题及产品设变将大大减少,同时也降低了开发成本,缩短了产品开发的周期。图1所示为串行和并行开发模式对比。

降低制造风险

降低成形风险,改善成形性

零件成形性的好坏,关系到产品设计的成败。减振器后安装支撑板在产品设计初期阶段造型如图2所示,产品设计考虑到该件为受力零件,材质为高强板H340LAD + ZF,但从冲压工艺的角度,该零件凸包深度较深,材料的延伸率较小,且形状起伏较大,拉延过程中开裂起皱严重。若将零件材质变更为延伸率较好的DC56D+ZF,零件可满足成形要求,但该材质强度较低,无法满足车身强度要求。

图1 串行和并行开发模式对比

图2 产品造型及CAE结果

通过工艺人员与产品设计人员讨论分析,确定将该零件拆分为上下两部分,分别成形后焊接,开裂起皱问题得到解决,既保证了零件的成形性,又满足了车身的强度要求。

图3 拆分后的产品造型及CAE结果

改善翻边性

翻边过程中最易出现的缺陷为开裂、起皱及回弹,尤其以回弹问题最难解决。如图4所示零件,零件材质为B410LA,料厚1.6mm,翻边区域较长且形状为简单的弧形面,翻边后易产生回弹缺陷,且该零件强度较高,料厚较大,回弹很难控制。

通过改进,在零件翻边面上增加如图5所示筋特征,增加该零件翻边后的稳定性,可有效抑制回弹。

图4 优化前产品造型

图5 优化后产品造型

改善修边性

产品某部分边界在冲压方向下产生的修边角度在(90±15)°最佳,角度过大,修边刃口为钝角,修边产品易产生毛刺;角度过小,模具修边刃口强度弱,易崩刃,降低模具寿命。如图6所示局部修边角度过小,最小约64°,通过对产品修边边界局部造型进行更改,保证修边角度在(90±15)°之内,可保证零件修边质量、提高刃口强度,延长模具使用寿命。

图6 优化前后产品修边线对比

改善产品品质

白车身中,外覆盖件A面为消费者可直接看到的部位,若A面上有细小的品质缺陷,涂装喷漆后在光线的作用下,所有缺陷都会直观显现在消费者的面前,因此,外覆盖件A面必须无任何品质缺陷。

如图7所示,汽车车门把手造型顶部R角较小,CAE分析结果显示,拉延成形后滑移线滑出门把手棱线R角,在门外板A面可见区域产生明显痕迹,造成面品质不合格。

图7 门把手处滑移线分析结果

通过优化分析,对车门把手造型进行局部优化,将棱线R角进行放大,CAE分析结果显示拉延后滑移线仍在棱线R区域内,不会对A面品质产生影响。

图8 产品优化后门把手处滑移线分析结果

降低开发成本

提高材料利用率降低材料成本

如图9a所示零件,拉延成形采用方形料片,材料利用率为26.4%,大部分料片做为废料处理,材料利用率很低。

图9 产品拆分前后材料使用情况对比

经过冲压工艺人员分析及焊接工艺人员、产品设计人员确认,可将该零件拆分为两个零件(图9b),上部零件采用方形料片拉延,下部零件采用无废料落料后拉延的工艺方案。通过核算,优化后两件材料利用率分别为73.3%和41.4%,两件综合利用率为45.8%,与优化前相比,产品材料利用率提升了73.5%,大大降低了该零件的材料成本。

生产及工装开发成本

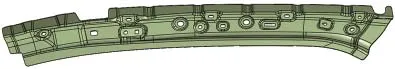

如图10a所示的4个零件材质为DC01,料厚0.8mm,且形状各不相同,每个零件需开发3副模具,共计12副钢板模才能完成,且焊接时零件不易识别。

如图10b所示的2个零件材质为B210P1,料厚0.8mm,采用左右件合并的工艺方案,但合并后一模两件的开发方式中间区域大片废料造成该件材料利用率过低。

通过分析,将图10a中4个零件材质改为与图10b两个零件相同,且将4个零件形状也改为相同,即1车4件,然后采用将这4个零件套在图10b两个零件的废料区域一模6件的冲压生产方式。工艺优化后的合模模面造型如图11所示。

通过产品优化改进,6个零件只需3副模具即可冲压完成,节约了12副钢板模的开发费用,以及4个零件的冲压冲次费,同时废料二次利用,大幅提高了材料利用率。另一方面,将图10a中的4个零件改为相同件,解决了焊接时零件不易识别,易混淆的问题。

图10 优化前产品造型

图11 产品优化后合模模面造型

结束语

通过冲压同步工程在白车身产品开发过程中的实施,可以在产品设计阶段将产品工艺性问题、影响产品开发周期、开发成本的因素及风险充分识别,在设计阶段将风险降到最低,保证了白车身开发过程顺利进行。