面向全自动散货码头的智能装船成套技术及其应用

曹洪岐,董席亮

(天津港中煤华能煤码头有限公司 天津300452)

应用技术

面向全自动散货码头的智能装船成套技术及其应用

曹洪岐,董席亮

(天津港中煤华能煤码头有限公司 天津300452)

运用智能控制技术及高速通讯技术等多种先进技术,针对岸边装船机、取料机、水平运输系统、计划调度系统、安防系统等散货码头装船作业过程中的关键环节,对散货码头的装船作业线进行智能化改造,设计了散货码头一体化智能装船系统,并最终成功将其应用于天津港散货码头实际装船生产中,保障港口始终具备大型化船舶的停靠能力,提高大型散货装卸设备在各种情况下的自动化水平,完善港口装卸作业过程,节约综合运营成本,推动未来散货港口加快摆脱传统劳动密集型企业的特征,逐步朝着资源节约型、环境友好型、创新型港口方向发展。

散货码头 智能化 装船机 智能控制

0 引 言

随着经济全球化的发展,国际干散货(如煤炭、粮食、金属矿石等)的运输量迅速增长。据统计,2011年我国港口干散货吞吐量已经达到58.55亿 t,占港口吞吐总量比重为58.3%,;2012年受经济放缓影响,干散货吞吐量与2011年基本持平;2013年,我国干散货吞吐量超过60亿 t。[1-3]随着货运量的增加,运输船舶大型化越来越明显,船舶结构也向复杂化方向发展。同时,码头与装卸设备也日趋大型化和专业化。目前,国外大型散货码头的装船设备效率可达10,000,t/h,国内装船设备效率也已达到8,000,t/h以上,单船作业能力高达10,000,t/h以上。[4-5]港口装卸设备操作人员的工作强度已达到了紧张的水平,雨、风、雾、雪、阴霾等自然环境因素进一步加剧了这种紧张状态,甚至使其超出了人的生理极限,导致装卸作业无法进行。统计表明,大、中型码头每年由此引起的作业停止时间平均可达15~30,d,经济损失巨大。[6-7]

散货码头作业系统是一个连续作业系统,它由一系列装卸设备组成,包括:抓斗卸船机、皮带运输机、堆料机、取料机、装船机等,任何一个环节停止作业都可能导致整个散货码头作业系统的中断甚至瘫痪。[8-9]为了使专业化散货码头实现高强度、全天候连续作业,业内迫切要求实现散货码头装卸设备的自动化。然而,由于散货码头作业环境较差,散货物料具有一定的流动性,而且浪、涌具有随机不确定性,大型散货船舶在作业时船体位置会发生复杂变化,因此普通装卸设备的自动化控制无法达到这一作业要求。[10-12]针对专业化散货码头的发展需求,本文提出了面向全自动散货码头的智能装船成套技术的智能装船系统。这种智能装船系统通过多机器视觉的信息融合,充分考虑了散货码头严苛的装卸工艺要求以及天气、环境对装卸作业过程带来的不利影响,确保装卸设备在自动化作业的过程中具备自主感知、自主识别、自主决策以及自主控制能力,对码头各种作业环境、作业状态、作业对象实现实时感知、识别、决策及控制,从而保证港口始终具备大型化船舶的停靠能力,提高大型散货装卸设备在各种情况下的自动化水平,完善港口装卸作业过程,节约综合运营成本,使未来散货港口加快摆脱传统劳动密集型企业特性,逐步朝着资源节约型、环境友好型、创新型港口方向发展。

1 系统架构

散货码头一体化智能装船系统主要包括4个智能模块,分别为智能作业计划及调度系统、智能取料机及水平运输系统、智能岸边装船机以及作业线智能安全防护系统,如图1所示。它们分散在散货码头装船作业的所有环节中,与作业的各个环节融为一体,可为智能装船作业的可靠、高效进行提供有力保障。

图1 散货码头一体化智能装船系统架构Fig.1 Architecture of integrated intelligent loading system for bulk cargo terminal

2 系统智能模块

2.1 智能作业计划及调度系统

智能作业计划及调度系统是整个智能装船系统的控制中心。在装船作业之前,该系统充分分析泊位利用率、作业机械效率、经济效益以及机械维修保养时间等因素,制定出综合较优的作业计划,包括泊位计划以及配工计划等。在装船作业过程中,该系统获取现场装船机、取料机等作业执行机构的状态信息,智能决策出高效的作业计划及作业指令,并通过高速通讯技术下达给现场执行系统。

智能作业线计划和调度系统旨在根据码头当前作业的实际情况,结合不同的选型参数进行综合比较,确定适合特定码头的作业机械选型方案及作业流程。该系统具备作业系统自学习能力和作业线多机协同智能作业能力,包括智能排船系统及智能配工系统。

智能排船系统研究煤码头排船与配工的混合整数规划模型与启发式算法,通过对煤码头的现行工艺流程、堆场分配原则和装卸机械设备特征的详细分析,提取了排船与配工作业的详细规则,构建了排船与配工作业的混合整数规划模型,并设计了相应的启发式算法,最后构建了散货物流组合生产仿真模型,验证了组合生产的节能效果。

图2 智能排船流程图Fig.2 Flow chart of intelligent vessel arrangement

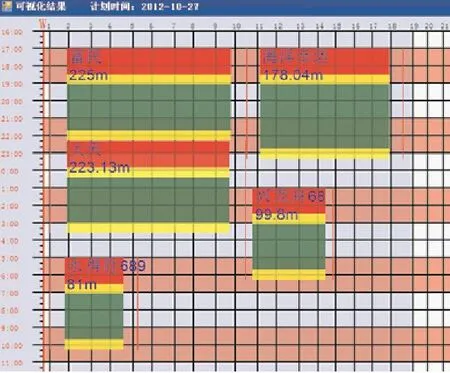

图2为智能排船系统工作流程。在该流程中,首先要获取计划时的在泊船舶数据,同时读取生产数据库中的船舶代码数据,构建船舶选择模块中的船舶选择库,供排船计划员选择计划时段内可作业的船舶。排船系统用于选择在计划时段内使煤码头完成拟定目标的船舶集合,根据船舶是否引水、靠泊方向等靠泊要求并利用相关的靠泊规则指定所有船舶的靠泊时间、靠泊位置、系缆位置、离泊时间。最后将计算结果可视化呈现,呈现方式为二维坐标图,横轴为桩位、纵轴为时间,界面上能够显示船的具体信息(系缆的位置、离最近缆的距离、船名等),如图3所示。

图3 智能排船系统决策结果显示界面Fig.3 Decision result display interface of intelligent ship arrangement

智能配工系统根据智能排船系统自动设定的船舶动态计划,提供一份码头机械配置、作业时间等计划。该系统通过分析煤码头的到船和作业现状,找出了煤码头传统人工作业方式耗费时间长、无法保证合理性等问题原因,并将决策支持系统从集装箱码头引入煤码头的生产作业计划,为煤码头生产调度人员提供了一种快速、智能化的配工方法。

智能作业调度系统对散货码头的装船机、取料机、调度中心之间作业的运控模式及信息流转等成套技术进行研发,以高效、智能为原则,与散货码头智能作业流程线相配合,实现调度中心操作员获得智能排船机配工系统生成的配工计划,选择装取作业流程线,一键启动作业流程,并在调度中心对装船机、取料机的实时作业状态、作业参数等进行远程监控,自动远程下发装船机、取料机各相关作业动作指令,所有进行智能化装取流程线的船舶信息、配工计划、作业运行参数、发送指令等都保存进历史数据库,使流转的信息高效化、准确化、实时化、无纸化。

2.2 智能取料机及水平运输系统

智能取料机及水平输送系统借助激光雷达阵列和传统传感器集群等多种信息化技术,引入了许多操作人员的取料经验及规则,并通过这些经验及规则自动决策每次取料任务时取料机各机构的执行动作,在保证安全的同时使作业效率最大化,实现全天候常规工艺条件下的全自动作业。同时,智能水平输送系统根据取料流量以及装船效率,实时调整物料的传送速度,减少非作业时间,提高整体作业效率。

智能取料机由后台内置工艺控制的控制器引导其智能进行取料作业。通过人机界面,操作员把相应的作业参数输入人机界面,人机界面将该位置值转换为脉冲数写入取料机PLC,同时启动PLC发出脉冲。PLC计算当前位置与指令位置的变差,得到相应的动作脉冲。在取料机智能化动作过程中,PLC实时检测位置值,检测动作是否到位,如在偏差范围外,立即修正。

图4为智能取料机系统的软件界面。

图4 智能取料机系统软件界面Fig.4 Software interface of intelligent reclaimer system

斗轮取料机在取料时采用以回转为主的分层取料和以走行为主取料的方法。取料作业时,取料机的斗轮必须接触到物料,加上大车、回转、俯仰都有运动,既要保证作业生产率又要兼顾安全,防止设备过载、结构变形,防止料堆塌方。

智能水平输送系统旨在根据前后端装船机和斗轮机作业状态,实时调节物料传送速度等参数及根据人工智能散货自主作业控制策略,提前控制机构动作,减少非作业等待时间,提高整体作业效率。在智能化装船作业过程中,通过预测控制系统,实现对整个智能化作业系统的预测控制,提高皮带水平运输效率。

例如,装船机在智能化进舱降落大臂过程中,程序计算出最低作业角度后,当大臂降至15 °以下即自启作业流程,并将计算出的最低作业角度反馈至调度中心操作员,操作员可根据作业规程选择符合该作业角度的取料作业流量,提前进行智能化取料作业。当装船机大臂降至最低作业角度,可直接进行作业时,物料已提前进入皮带输送系统中,实现了预测控制,节省了原本手动作业时的等待准备时间,提高了作业效率。流程如图5所示。

图5 预测控制案例实现流程Fig.5 Implementation process of predictive control case

2.3 智能岸边装船机

智能岸边装船机是对现有人工手动装船作业模式的智能升级,它充分考虑了操作人员、看舱人员、船方代表严苛的作业工艺要求以及天气、环境给作业过程带来的不利影响,确保作业设备能在智能化作业的过程中具备智能决策以及智能控制能力,对岸边装船机各种作业环境、作业状态、作业对象实现实时控制。

智能岸边装船系统主要通过激光雷达及辅助传感器设备来感知船只、船舱特征,结合装船作业量及配工计划等信息,自主制定船舶的装船策略,并依照该策略自动完成装船任务。其装船作业如图6所示,

图6 智能岸边装船机作业流程Fig.6 Operation process of intelligent shore loading machine

主要包括以下几个步骤:

①利用激光雷达配合装船机大车机构行走,在自动作业之前扫描出船舶的整体轮廓,识别出船舶中的作业区域(船舱),该步骤又称寻船。②根据寻船后对船舱的定位,移舱时自动移至相应作业船舱的中心位置,同时防止降落大臂时溜桶与船舱发生碰撞。③实现溜桶进、出舱全智能控制,进舱自动降落大臂至作业角度,进舱完成后可直接等待作业命令;出舱自动升起大臂至司机选定角度,司机确认能安全移舱后可进行智能化移舱。④实现智能化单舱作业。智能化单舱作业根据后台程序设定的落料工艺进行智能化作业,实时控制船舱内落料点的转换。

由于智能装船机在单舱自动作业过程中严格遵循指定的工艺规则,同时又能够通过各种传感器设备实时获取船舶以及料堆的状态信息,所以船舱中的料堆较对称、平整,适合人工调水及船舶离港。图7为智能装船机实际铺料效果图。

图7 智能装船机实际铺料效果图Fig.7Effect drawing of actual loading of the intelligent loading machine

同时,通过智能岸边装船机远程无线监控终端,使码头管理人员既能够对智能岸边装船机生产作业的信息进行监控,又可以对智能岸边装船机某些关键动作决策进行最终确认,如图8所示。

图8 智能岸边装船机远程无线监控终端Fig.8Remote wireless monitoring terminal for intelligent shore loading machine

2.4 作业线智能安全防护系统

作业线智能安全防护系统是智能装船系统能够安全、可靠、高效运行的有力保障,其运用多源传感器技术、图像识别技术等手段,将生产作业现场中需要监视的区域或状态纳入自身的监控范围。一旦检测到各种异常状态,会立刻启动异常响应策略,将状态信息发送给智能作业机械,以辅助作业机械安全完成作业任务,并传送到监控中心以询问监管人员是否需要人工干预。

智能散货装船作业几乎是在无人监管的情况下进行的,因此安全保护,尤其是机械区间防碰撞安全监控显得尤为重要。作业线安全防护系统能够实时、准确地区分和快速识别各种目标单元,能够实现对作业机械的全天候、全天时、高精度、高可靠的定位功能,并能对作业机械间的相互碰撞提供防护和预警,提高安全保护。

机械区间防碰撞安全监控包括两个方面:①作业机械与船舱及作业机械与煤料堆间的碰撞监控,采用主动防碰方式;②作业大机之间互相防碰撞监控,采用被动防碰撞方式。

主动式防碰撞在智能化作业过程中,散货装船系统根据对所有作业机械的作业状态,如走行位置、大臂角度、旋臂位置、溜筒角度、船舱深度等数据进行融合及逻辑运算,监测智能化作业过程中可能发生的碰撞,提前发出相应的报警、提示或纠正操作。在智能散货装船系统生成智能化作业工艺路径时,在工艺设计中留有安全距离及安全措施,防止作业机械与船舱或者作业机械与煤堆等发生碰撞。

被动式防碰撞主要通过作业机械上架设的智能安全防护系统等实现作业机械之间或作业机械与船体互相防碰撞监控,用于实现对作业机械的全天候、全天时、高精度、高可靠的定位、导航、测速等功能,并实时提升各作业机械的相对位置,提高安全保护水平。

天津港中煤华能煤码头岸边装船机上架设的智能安全防护系统的设备安装如图9所示,其通过激光雷达对防护区域内的对象做出精确扫描及识别,从而有效规避可能的风险。

图9 智能安全防护系统设备安装位置Fig.9Installation locations of intelligent safety protection system equipment

3 试验结果

散货码头一体化智能装船系统已在天津港中煤华能煤码头进行了连续数月的试运行,期间多次试验了各个组合生产模块系统,已逐步完善了各阈值的设定,优化了算法,并在2013年4月通过天津港技术中心验收评审。在多次的智能散货装船系统组合生产试验中,对装船机整船智能化作业跟踪测试,具体测试结果如表1所示:

表1 智能散货装船系统装船作业记录Tab.1 Loading record of intelligent bulk loading system

表1为某36,000,t散货船舶装船作业在天津港中煤华能煤码头连续两年的作业记录。其中从2011年10月4日~2012年12月28日间的4次装船作业为手动作业方式,而在2013年3月13日则使用智能装船系统对其进行自动化装船作业。通过比较发现,近两年间该船舶在天津港每次作业量基本一致,而采用智能散货装船系统进行自动化装船作业后,由于系统各模块间的协同作业以及可靠精确的安全防护能力,使得作业时间极大缩减。智能装船作业后,船舱内物料较平,四周稍高,中间稍低,两边向中间层层推进,这也减少了调水时间,使调水时间控制在30,min左右。智能安全防护系统在提高移舱环节安全性的同时,略微牺牲了移舱速度,造成移舱时间增加。考虑装船作业量及作业总时间,能够简单计算出各装船记录中的作业效率。在前4次手动装船中,效率最高时能够达到2,636,t/h,而最低时只有1,871,t/h,4次平均装船作业效率为2,219,t/h。而使用智能装船系统后,整体平均作业效率能够达到2,818,t/h,与前4次手动装船平均效率相比提高了27%,与最佳时候的手动作业相比,效率提高了7%,。

4 结 语

当前,在世界港口开始由第3代港口过渡到第4代智慧港口的过程中,已有不少集装箱码头完成了智能化改建并得到实际运行。而散货码头鲜有智能码头的解决方案,因此天津港务集团智能散货装船系统成套技术应用及研究项目十分具有前瞻性。通过智能散货装船系统的前台智能岸边装船机、后台智能取料机和水平运输系统及中控智能作业计划与调度系统的多系统技术融合,组成了智能散货装船系统的成套技术,跨出了散货码头智能化的第一步,具有现实意义。

[1] 田晖. 震荡持续反弹有限——2011年国际干散货市场回顾与展望[J]. 中国远洋航务,2011(8):44-46.

[2] 周德全,张婕姝,赖庆冕. 中国沿海干散货运输市场2012年展望[J]. 水运管理,2012(3):34-37.

[3] 王乃峰. 2013年国际干散货运输市场展望[J]. 水运管理,2012(12):31-33.

[4] 殷红. 国际干散货航运市场主要货种需求发展趋势研究[D]. 大连:大连海事大学,2005.

[5] 栾启禄. 散货集装化运输、装船工艺的发展趋势[J].港口科技,2012(11):7-9.

[6] 包起帆,黄有方,施思明,等. 上海港集装箱智能化管理技术(二)[J]. 中国港口,2003(8):15-16.

[7] 刘砚津. 天津港节能减排影响因素研究[D]. 大连:大连海事大学,2013.

[8] 冯涛. 中国港口发展综述[J]. 现代商业,2011(32):103-104.

[9] 包起帆. 港口散货全自动装卸设备研究与开发[J]. 2008(23):2797-2803.

[10] 林星铭. 港口散货卸船机选型分析[D]. 上海:上海交通大学,2007.

[11] 杨桂樨. 海港水域强潮流影响船舶作业条件和总平面布置[J]. 港工技术,2002(3):5-11.

[12] 雍新. 我国码头新结构型式综述[J]. 海岸工程,2013(1):35-43.

Complete Set Technology of Intelligent Loading for Full Automatic Bulk Cargo Terminal and Its Application

CAO Hongqi,DONG Xiliang

(Tianjin Port China Coal Hua’neng Coal Terminal Co.,Ltd.,Tianjin 300452,China)

Using intelligent control technology,high speed communication technology and other advanced technologies,a bulk cargo wharf loading operating line was intellectually reconstructed in its key links,including shoreside loading machine,reclaimer,horizontal transportation system,planning and scheduling system,security systems and other bulk cargo wharf loading operation processes.In addition,a bulk terminal integrated intelligent shipping system was designed,which has been applied in actual shipment production in Tianjin Port bulk cargo wharf to ensure the large ship docking capacity,improve large bulk cargo handling equipment in all automation levels and improve the port loading and unloading process,save operating costs,and gradually develop it towards a resource-saving,environment-friendly and innovative port.

bulk cargo terminal;intelligent;loading machine;intelligent control

TP20

:A

:1006-8945(2016)04-0048-06

2016-02-22