基于自适应模糊滑模变结构的采煤机自动调高控制策略

毛 君 杨振华 潘德文

辽宁工程技术大学,阜新,123000

基于自适应模糊滑模变结构的采煤机自动调高控制策略

毛君杨振华潘德文

辽宁工程技术大学,阜新,123000

摘要:针对采煤机自动调高和采煤工作面无人化存在的问题,提出了基于电液位置伺服系统的自适应模糊滑模变结构控制系统。分析了采煤机自动调高的依据条件,建立了采煤机调高系统的数学模型,得到了采煤机调高系统的控制变量。采用自适应模糊滑模变结构控制策略,设计了采煤机自动调高控制器,并分析了其稳定性。利用MATLAB对采煤机调高控制器进行了仿真,仿真结果表明,采用自适应模糊滑模变结构的控制系统可以实现采煤机截割预定轨迹的准确跟踪,相对于PID控制技术,其跟踪误差较小,控制效果较理想。

关键词:采煤机;自动调高;自适应模糊滑模;控制策略

0引言

随着煤矿机械自动化技术的不断发展,综采工作面实现少人或无人开采是必然趋势。采煤机作为成套综采装备的重要组成部分,主要完成破煤和装煤的任务,其较低的自动控制水平将直接影响综采“无人化”进程的推进。采煤机自动控制主要包括变频牵引和滚筒智能调高。随着变频技术的发展,采煤机的大功率变频调速技术已经比较成熟,然而,采煤机滚筒调高自动控制方面,还有很多问题有待解决[1]。煤岩界面的识别对实现采煤机的自动调高很关键,国内外学者提出了γ射线探测、雷达探测、红外温度探测、截割力分析、振动分析等煤岩界面识别技术方法,但实际应用效果并不理想[2]。20世纪80年代中期出现的记忆截割自动调高系统,受工况复杂性和不确定性的影响,记忆截割的控制出现累积误差,从而影响了自动调高的控制效果。针对以上问题,本文参考记忆截割理想轨迹,基于自适应模糊滑模控制理论,实现了对采煤机滚筒自动调高的自适应、模糊、非线性控制。

1采煤机记忆截割及外部干扰

1.1记忆截割技术

记忆截割是一种主动控制方式,即采煤机司机操纵采煤机沿采煤工作面完成一个循环的截割,在此过程中,司机根据工作面实际情况调整前后滚筒的高度以及采煤机的牵引速度,实现截割轨迹的相对最优。控制系统对首次人工调节的工作循环进行采样,记录采煤机的相关工作参数,之后的几次工作循环重复首次采样得到的循环过程。

由于采煤机的牵引速度具有时变性,等时间采样可能会导致采样数据不均匀、截割循环采样与控制数据不对应,因此,应提高采样时间的密集程度,并保证等时间间隔采样,在采煤机移动相同位移的情况下,将采集的数据成组存储,即密采稀存方式[3]。采样周期应考虑顶底板起伏变化、液压支架推移动作、煤层落差等影响。

采煤机要实现自动调高,自身的运动参数需实时反馈给控制系统,这就要求采煤机本身能够实时、全方位地监控其姿态和工作状态,监控内容主要包括采煤机的牵引速度、摇臂倾角,滚筒的采高、切割速度、切割深度、转矩、振动信息、旋转方向、进刀位置、进刀倾角等,以及采煤机的各种工作状态和各种故障信息[4]。通过对采煤机监控数据的整理,编制广义记忆截割程序,可以实现自动记忆切割,也可以实现远程人工干预。

1.2外部干扰

采煤机记忆截割过程中,外部干扰分为可知和不可知两种。截割滚筒负载存在随机性和不确定性,对采煤机滚筒截割和调高影响很大。采煤机在工作面的位置姿态可通过刮板输送机和液压支架上的传感器检测,其机身的纵向倾角和横向倾角对滚筒调高有一定影响,需实时监测,这对采煤机适应煤层的变化和自动化切割非常重要。

2采煤机滚筒调高系统

2.1采煤机滚筒调高系统组成

采煤机调高系统主要由截割滚筒、摇臂、调高液压系统和调高控制系统等组成。调高液压系统是采煤机滚筒调高的动力部分,当煤层厚度随时间发生变化时,采煤机滚筒高度通过调高油缸的伸缩实时调节,目前,采煤机调高大都采用这种阀控缸动力机构装置[5]。在综采工作面底板较平坦的工况下,需保持滚筒高度,液压锁可以实现滚筒高度的锁定。在采煤机行进过程中,通过阀控缸电液位置伺服系统实现采煤机滚筒的调高和保持,就完成了滚筒截割轨迹的调节。

对于采煤机滚筒调高的阀控缸电液位置伺服系统,还需要快速、高效、精确、稳定的控制系统来控制,随着电液控制技术的发展,传统的开关式电磁阀控液压系统逐步被稳定性、精确度更好的电液比例控制和伺服控制液压系统所取代。本文将以阀控缸电液位置伺服系统为对象,建立其数学模型。

2.2采煤机滚筒位置的确定

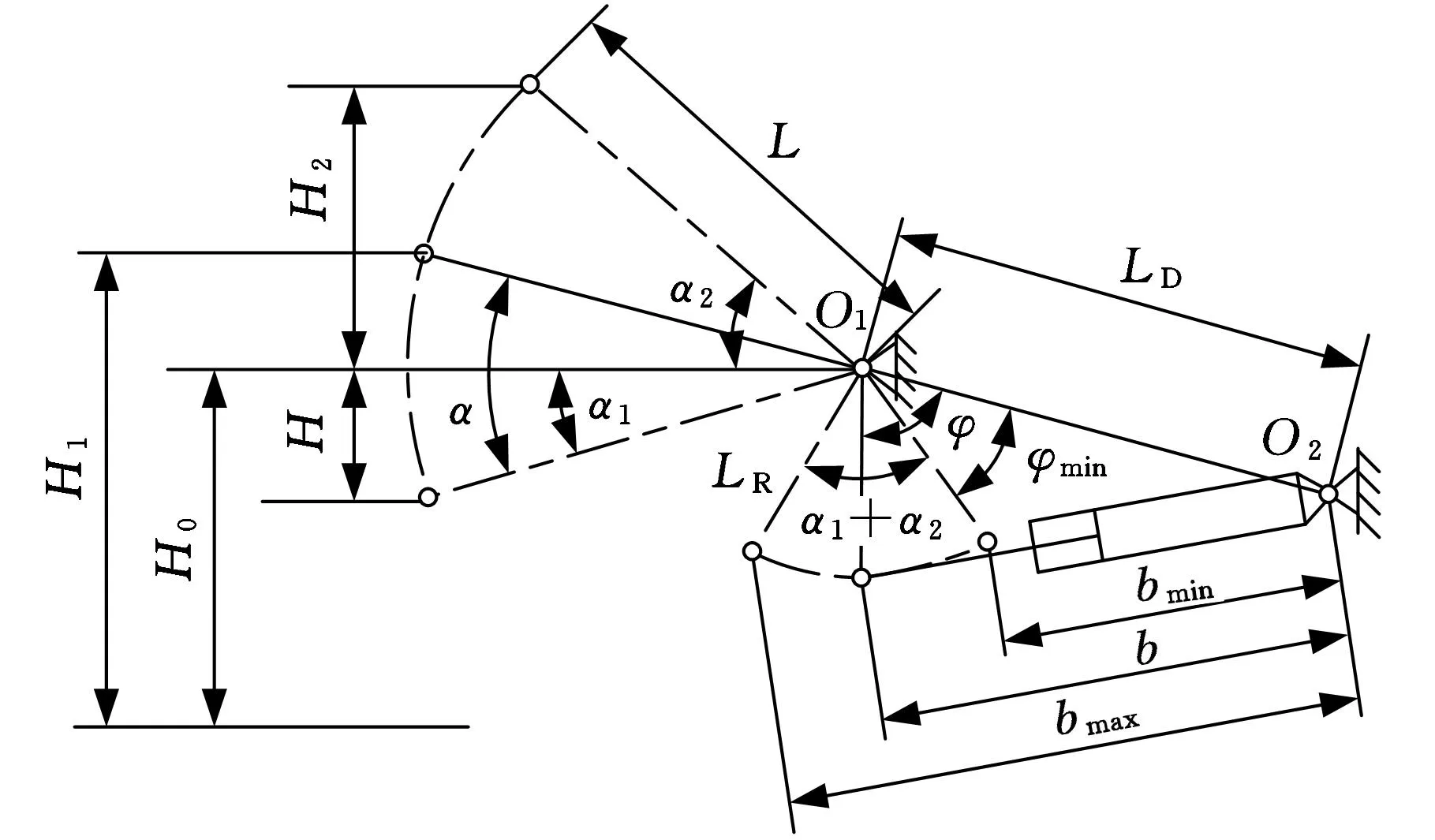

在采煤机沿工作面作业的过程中,截割滚筒位置的确定是实现自动化调高的前提。确定采煤机滚筒位置的方式有两种,即通过传感器检测摇臂的摆角或调高液压缸的行程。本文选择了后者,因为调高油缸是采煤机液压系统的执行元件,通过伺服液压系统可直接控制其活塞位移,控制精度更高、响应更快。滚筒高度与油缸行程的关系如图1所示。

图1 采煤机调高示意图

2.3调高系统的数学模型

采煤机调高系统为阀控非对称缸电液位置伺服液压系统,除了具有液压伺服系统所固有的非线性特性外,还受液压缸两腔有效面积非对称性的影响,这使得系统的静动态特性呈现非线性[6]。根据文献[7],建立阀控非对称缸伺服系统的状态方程:

(1)

式中,u(t)为控制输入;xi(t)为输出信号函数,i=1,2,3;k为比例系数;M为负载质量,kg;Ctp为液压缸总泄漏系数,m3·Pa/s;K为油液等效体积弹性模量,N/m;Ff为摩擦力,N;FL为负载力,N;Vt为液压缸两腔容积,m3;A为液压缸有效面积,m2;xv为阀芯位移,m;kv为阀芯位移比例系数;pL为负载压力,Pa;ps为供油压力,Pa;Cd为流量系数;ρ为油液密度,kg/L。

参数矢量a=[a1a2a3]随液压系统参数时变,因而具有不确定性,b是一个非线性函数,d(t)随着作用力的变化而构成对系统的一个扰动。a、b和d(t)决定了电液位置伺服系统是一个非线性系统[8]。

3自适应模糊控制器的设计

针对非线性系统设计了自适应模糊滑模控制器,将滑模控制中的切换函数作为模糊控制系统的输入,设计了单输入模糊控制器[9],从而大大减少了模糊规则的数量,简化了系统,在保持较好的鲁棒性的基础上,有利于减小抖振[10]。

在系统存在不确定性或有扰动的情况下,控制目标是令系统输出变量快速跟踪采煤机记忆截割的规划轨迹的参数,设计的控制器使系统输出y(t)跟踪期望输出信号xd。定义系统的跟踪误差为

e(t)=xd-y(t)

(2)

3.1控制器设计

对于非线性的电液伺服位置控制系统:

x(n)=f(x,t)+bu(t)+d(t)

(3)

定义切换函数[11]为

s(x,t)=-ke=

(4)

k=[k1k2…kn-11]

其中,k1,k2,…,kn-1满足Hurwitz多项式条件。

滑模控制律设计为

(5)

其中,切换控制律usw=ηsgns,η>0。

由式(3)、式(5)可得

(6)

(7)

当f(x,t)、b、d(t)存在未知条件或参数时,式(5)难以得到明确的控制律,可采用模糊系统逼近控制律u(t)。取αi为可调参数,则

ufz(s,α)=αTξ

(8)

该控制器的模糊控制规则形式为

定义

(9)

式中,wi为第i条规则的权值。

根据模糊逼近理论,存在一个最优模糊系统ufz(s,α*)来逼近控制律u(t)[12-13]:

u(t)=ufz(s,α*)+ε=(α*)Tξ+ε

(10)

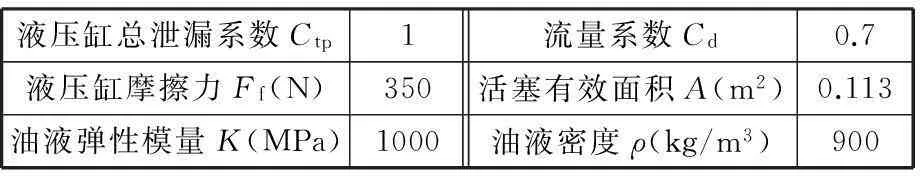

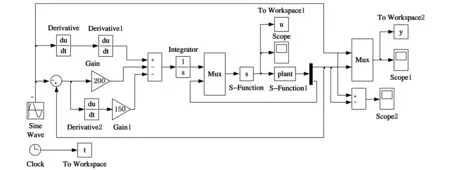

式中,ε为逼近误差,|ε| 采用模糊系统ufz逼近u(t),则 (11) 采用切换控制律usw来补偿u与ufz之间的误差,则总控制律为 u(t)=ufz+usw (12) usw=-E(t)sgns(t) 3.2稳定性分析 定义Lyapunov函数为 (13) (14) 定义自适应律为 (15) 则 (16) 4仿真分析 图2 自适应模糊滑模控制系统原理 液压缸总泄漏系数Ctp1流量系数Cd0.7液压缸摩擦力Ff(N)350活塞有效面积A(m2)0.113油液弹性模量K(MPa)1000油液密度ρ(kg/m3)900 图3 仿真模型 目前,采煤机调高控制大多采用传统的PID控制技术,因此通过比较传统PID控制器与本文设计的自适应模糊滑模控制器的信号跟踪效果,来分析控制器的控制效果,确定设计的控制器是否可行。 图4 控制输入 首先,对控制器输入脉冲方波,仿真时间为10s。控制输入曲线见图4,滑模变结构控制实际上是开关控制,通过开关量控制轨迹变化。设置理想的脉冲曲线,脉冲的周期为2s,脉冲范围为-60~60。 位置跟踪曲线见图5。根据控制的输入信号,可以推断理论的位置曲线应为脉冲量,在0~4s内,滑模控制的位置峰值更接近理想曲线,响应速度更快;4~10s内,滑模控制准确的控制效果可以保持,稳定性也较好,总体上优于PID控制。 图5 位置跟踪 跟踪误差如图6所示,基于PID控制的跟踪误差在过渡阶段波动较大。0~4s内,两种控制的跟踪误差都出现4个波峰,但滑模控制的波动幅度相对较小;4~10s内,跟踪误差的趋势与之前一致。可知,滑模控制跟踪效果更好。 图6 跟踪误差 滑模面形成过程如图7所示,0~2s处于滑模面形成阶段,模糊滑模控制器运用模糊规则逼近系统的控制率,并通过自适应算法不断调整切换系数的自适应估计,使滑模面快速形成。 图7 滑模面形成过程 5结论 (1)分析了采煤机自动调高控制的理论前提,依据采煤机调高电液位置伺服系统的数学模型,构建了自适应模糊滑模变结构控制器,确定了滑模控制律和切换控制律,利用自适应算法估计了切换项系数,分析了控制器的稳定性。 (2)以采煤机记忆截割的调高系统为理论依据,研究了控制系统的响应特性。通过仿真研究了脉冲方波控制输入下控制器的跟踪误差与动态响应。仿真结果表明,设计的控制器稳定、有效。 参考文献: [1]苏秀苹,李威,樊启高. 采煤机滚筒调高滑模变结构控制策略[J]. 煤炭学报,2012,37(12):2107-2111. SuXiuping,LiWei,FanQigao.AShearerDrumHeightAdjustingStrategyUsingSliding-modeVariableStructureControl[J].JournalofChinaCoalSociety,2012,37(12):2107-2111. [2]徐志鹏,王忠宾,米金鹏. 采煤机自适应记忆切割[J].重庆大学学报,2011,34(4):134-140. XuZhipeng,WangZhongbin,MiJinpeng.ShearerSelf-adaptiveMemoryCutting[J].JournalofChongqingUniversity,2012,34(4):2107-2111. [3]刘春生. 滚筒式采煤机记忆截割的数学原理[J]. 黑龙江科技学院学报,2010,20(2):85-90. LiuChunsheng.MathematicPrincipleformMemoryCuttingonDrumShearer[J].JournalofHeilongjangInstituteofScience&Technology,2010,20(2):85-90. [4]王铁军. 基于动态精细建模的薄煤层采煤机广义记忆切割技术研究[D]. 北京:中国矿业大学,2013. [5]刘春生. 滚筒式采煤机理论设计基础[M]. 徐州:中国矿业大学出版社,2003. [6]YaoB,BuF,ChidGTC.NonlinearAdaptiveRobustControlofElectro-hydraulicServoSystemswithDiscontinuousProjections[C]//Proceedingsofthe37thIEEEConferenceonDecision&Control.Tampa,FL,USA,1998:2265-2270. [7]陈浩锋,戴一帆,杨军宏. 非线性电液位置伺服系统的自学习滑模模糊控制[J]. 机床与液压,2006(9):172-175. ChenHaofeng,DaiYifan,YangJunhong.SelfOrganizingSlidingModeFuzzyControlforElectro-hydraulicPositionServoNonliiearSystems[J].MachineTool&Hydraulics,2006(9):172-175. [8]解培强. 模糊滑模控制在挖掘机控制中的应用[D]. 太原:太原科技大学,2014. [9]ChoiBJ,KwakSW,KimBK.DesignofaSingle-inputFuzzyLogicControllerandItsProperties[J].FuzzySetsandSystems,1999,106:299-308. [10]高为柄. 变结构控制的理论及设计方法[M]. 北京:科学出版社,1996. [11]张蛟龙,张伟. 不确定性倒立摆系统的自适应模糊滑模控制[J]. 计算机仿真,2013,30(10):341-345. ZhangJiaolong,ZhangWei.ResearchonAdaptiveFuzzySlidingModeControlforUncertainInvertedPendulumSystem[J].ComputerSimulation,2013,30(10):341-345. [12]刘金坤. 滑模变结构控制MATLAB仿真[M]. 北京:清华大学出版社,2005. [13]WangLX.AdaptiveFuzzySystemsandControl:DesignandStabilityAnalysis[M].EnglewoodCliffs,NJ,USA:Prentice-Hall,1994. [14]石辛民,郝整清.模糊控制及其MATLAB仿真[M]. 北京:清华大学出版社,2008. (编辑张洋) Control Strategy of Shearer Automatic Height Adjusting Based on Adaptive Fuzzy Sliding-mode Variable Structure Mao JunYang ZhenhuaPan Dewen Liaoning Technical University,Fuxin,Liaoning,123000 Abtract: Owing to the problems of automatic height adjusting of shearer and mining coal working surface unmanned, control system of adaptive fuzzy sliding-mode variable structure was put forward, which was based on electro-hydraulic position servo system. The conditions of the shearer automatic height adjusting were analyzed. By establishing mathematical model of the shearer height adjusting system, the control variables of the shearer height adjusting system were gained. An automatic height adjusting controller that adopted the adaptive fuzzy sliding-mode variable structure control strategy was designed, and its stability was analyzed. MATLAB was used for automatic height adjusting controller simulation. The results show that the control system of adaptive fuzzy sliding mode variable structure achieves accurate tracking of shearer cutting along a predetermined trajectory. Compared with the PID control technology, the tracking error is small, and the control effect is ideal. Key words:shearer; automatic height adjusting; adaptive fuzzy sliding-mode; control strategy 收稿日期:2015-04-07 基金项目:国家自然科学基金资助项目(51304107);辽宁省教育厅项目(L2012118);辽宁省教育厅创新团队资助项目(LT2013009) 中图分类号:TP271.4 DOI:10.3969/j.issn.1004-132X.2016.03.014 作者简介:毛君,男,1960年生。辽宁工程技术大学机械工程学院教授、博士研究生导师。主要研究方向为机械动态设计及仿真、机电一体化。发表论文100余篇。杨振华(通信作者),男,1991年生。辽宁工程技术大学机械工程学院硕士研究生。潘德文,男,1990年生。辽宁工程技术大学机械工程学院硕士研究生。