随机风作用下风力发电机齿轮传动系统动载荷计算及统计分析

徐 芳 周志刚

河南科技大学,洛阳,471003

随机风作用下风力发电机齿轮传动系统动载荷计算及统计分析

徐芳周志刚

河南科技大学,洛阳,471003

摘要:针对风力发电机齿轮传动系统在随机风作用下失效率高的问题,在模拟真实风速的基础上,建立考虑外部随机风载及内部齿轮时变啮合刚度、轴承时变刚度及综合传递误差等激励因素的风力发电机齿轮传动系统齿轮-轴承耦合动力学模型,通过对动力学模型进行仿真计算,得到各齿轮副的动态啮合力和各支承轴承的动态接触力。结合有限单元法和赫兹接触理论,得到关键零部件的应力时间历程,采用雨流计数法对应力时间历程进行统计分析,得到传动系统各关键零部件承受载荷的应力谱及概率分布函数。研究结果为风力发电机齿轮传动系统的动态可靠性分析和疲劳寿命预测奠定基础。

关键词:风力发电机;齿轮传动系统;动力学;动载荷;统计分析

0引言

在随机风作用下,风力发电机齿轮传动系统在外部随机风载以及内部齿轮综合啮合误差、时变啮合刚度、轴承时变刚度等激励的共同作用下,齿轮和轴承相互耦合并承受复杂的随时间变化的随机载荷,这是导致风电齿轮传动系统失效率高和可靠性低的主要原因[1-2]。由于风电齿轮传动系统承受载荷的时变性和随机性,使得传统的机械静强度可靠性设计和分析方法不能准确反映风电传动系统的实际情况,必须采用与其载荷特性相适应的动态可靠性分析方法,而获得精确的动载荷及其统计规律是研究风电传动系统动态可靠性的基础。目前,传动系统齿轮和轴承的动载荷主要通过实测和仿真方式获得,实测从理论上说较为准确,但测试困难,耗时长,成本高。仿真计算成本低,简单可行,只需要建立符合实际的风速模型、精细的动力学模型并采用客观准确的统计方法,就可以得到比较接近实际情况的载荷分布形式和可靠性结果。

目前,针对随机风速预测模型已有较多研究[3-4],这些研究大多采用基于概率统计的风速预测方法和基于谱估计的自回归理论风速预测方法,研究成果在风力机的设计中得到了较好的应用,但预测模型在精度上还无法满足对风电传动系统动态性能分析的需要。许多学者针对风力发电机齿轮传动系统建立了动力学模型[5-6],但这些研究没有考虑外部激励载荷的随机性和内部轴承刚度的时变性对传动系统动力学特性及动载荷的影响,这与风力发电机实际运行情况有较大偏差。在风电齿轮传动系统的可靠性研究方面,秦大同等[7]建立1.5 MW风力发电齿轮传动系统动力学模型,研究了齿轮传动系统的可靠性评估问题,但该研究没有对动载荷进行有效的统计分析,只是将动载荷等效为静载荷且假定等效载荷符合某种分布,因此其研究结果无法满足风力发电机特殊工况对可靠性评估的要求。谢里阳等[8]在理论上从地域位置和时间两个方面描述了风力发电机载荷历程的概率特性。

本文在建立随机风速模型和精确的传动系统齿轮-轴承耦合动力学模型的基础上,获得外部随机风载和内部齿轮-滚动轴承耦合的共同作用下系统关键零部件(齿轮和轴承)的动载荷及相应的应力时间历程,进而结合数理统计理论得到传动系统各构件承受的应力谱及概率分布函数,为进一步研究风电传动系统的动态可靠性及疲劳寿命预测奠定基础。

1传动系统外部随机风载荷计算

风场随机风速的大小及其动态变化对风电齿轮箱的工作性能和可靠性有重要影响。因此,为了研究风力发电机齿轮传动系统的动力学特性和可靠性,必须建立与实际风速相符合的风速模型,在模拟实际风速变化的条件下研究风力发电机齿轮传动系统的动态性能和疲劳寿命。

采用径向基核函数支持向量机(support vector machines,SVM)模拟方法对经过校正和标准化变换后的实测风速值进行分类和学习,通过交叉检验方法选取径向基函数的最佳宽度,建立基于加权最小二乘支持向量机(weight sparse least squares support vector machines,WSLS-SVM)方法的风力发电机风速预测模型,可得到具有较高估计精度的风速值[9]。将该风速时间历程所对应的转矩时间历程作为风力发电机行星齿轮传动系统的输入外载荷,可为进行风力发电机传动系统的动力学特性、动载荷计算和寿命预测提供基础。

用WSLS-SVM风速模型模拟的风速引起的时变载荷作为系统的外部激励。根据空气动力学理论可以得到

(1)

式中,P0为叶轮的输出功率(即传动系统的输入功率),W;ρ为空气密度,kg/m3; r为叶轮半径,m;CP为风能利用系数;v为风速,m/s。

系统的输入端转矩Tin和输出端转矩Tout为

(2)

式中,ω为风轮的角速度,rad/s;i为齿轮传动系统的传动比。

2传动系统齿轮-轴承耦合动力学模型及动载荷计算

2.1齿轮-轴承耦合动力学模型

目前1.5 MW风力发电机齿轮传动大都采用NGW型行星传动和两级平行轴传动的方式,其结构模型如图1所示。

图1 风电齿轮传动系统简图

为简化模型和计算,采用文献[10-12]的方法,假定传动系统中行星传动级的三个行星轮沿圆周均布,且具有相同的物理和几何参数,将齿轮副之间的啮合模拟为具有时变刚度的弹簧,并考虑齿轮的综合啮合误差、滚动轴承时变刚度等因素,采用集中质量参数法建立图2所示的风力发电机齿轮传动系统的平移-扭转动力学模型,图中,s、c、r(包括下标)分别表示太阳轮、行星架、内齿圈,p1、p2、p3表示行星轮。模型中内部激励的计算方法及其详细过程参见文献[13]。

根据拉格朗日方程推导出矩阵形式的系统弹性动力学方程为

(3)

q=[xcycucxsysusζp1ηp1up1…

ζpnηpnupnx1y1u1…x4y4u4]T

式中,M为系统广义质量矩阵;Kb(t)为支承轴承刚度矩阵;Km(t)为齿轮啮合刚度矩阵;G为陀螺矩阵;Kω为向心刚度矩阵;ωc为行星架角速度;T(t)为系统的外部激励;F(t)为系统的内部激励;q为系统广义坐标列阵;xk、yk、uk(k=c,s,1,2,3,4)分别为各构件在x、y方向和扭转方向上的位移;ζpj、ηpj、upj(j=1,2,3)分别为各行星轮在ζ、η方向和扭转方向上的位移。

式(3)中各列阵和矩阵的维数均为27。

2.2模型求解及动载荷计算

图2 风力发电机齿轮传动系统耦合动力学模型

本文采用Runge-Kutta数值计算方法,通过MATLAB编程实现对风力发电机齿轮传动系统动力学模型的数值求解。其实现过程是,先将建立的矩阵形式微分方程转换为显式一阶微分方程组,通过MATLAB提供的数值解法求解器直接编程求解,然后通过求解传动系统动力学模型得到随机风作用下系统各齿轮和各轴承的振动位移,则轮齿间的动态啮合力Fd为

(4)

δ=(δspj,δrpj,δ12,δ34)j=1,2,3

由式(4)可求得系统各齿轮副的动态啮合力。同理,根据文献[10]中的非线性轴承力的计算方法得到系统各支承轴承的非线性动态接触力。

3传动系统动态接触应力计算及统计分析

3.1关键零部件的动态接触应力计算

基于有限元方法和赫兹接触理论计算得到传动系统关键零部件齿轮和轴承在静载荷条件下的弹性接触应力,采用准静态方法得到动态接触应力时间历程,即根据静载荷下的弹性应力和动态载荷时间历程求得动态应力时间历程,为动态可靠性分析提供基础。

(1)齿轮副最大接触应力。将齿轮传动系统的CAD模型导入有限元软件环境中,通过定义材料属性和接触对、划分网格、施加载荷等步骤,对有限元模型进行分析求解,得到传动系统各齿轮副最大接触应力。

(2)滚动轴承的最大接触应力。滚动轴承主要靠滚动体与滚道的接触而支承并传递载荷,滚动轴承内部的接触问题基本满足赫兹理论所作的假设,因此可以用赫兹接触理论计算滚动轴承的最大赫兹接触应力pmax[14]:

(5)

其中,Q为轴承内钢球承受的载荷;ea=0.023 63μ,eb=0.023 63υ,μ、υ为接触区域尺寸,可通过赫兹接触系数表线性插值求得;对于轴承钢,εE可取值为1。

(3)基于准静态法的动态接触应力计算。由风力发电机齿轮传动系统齿轮-轴承耦合动力学模型经仿真计算,得到齿轮啮合力及轴承力的变化时间历程,结合齿轮和轴承的最大接触应力,通过下式即可计算得到齿轮啮合力及轴承力的应力-时间历程:

(6)

式中,pFEA为定义的静态载荷;σ为静态载荷所引起的弹性应力;p(t)为动态载荷-时间历程;σ(t)为应力-时间历程。

齿轮和轴承的动态时间历程是在最大静应力的基础上获得的,因此,该方法为准静态方法,可为随机风作用下风电齿轮传动系统的动载荷统计及动态可靠性模型建立奠定基础。

3.2系统关键零部件应力-时间历程的统计分析

通过有限单元法和赫兹接触理论得到的传动系统中齿轮和轴承的动态接触应力-时间历程也是一个随机应力。目前,对这种不重复、无规则变化的动态应力的作用规律无法用数学公式表达,只能用统计分析的方法进行描述,而对随机应力进行循环计数是进行统计分析的前提。通过循环计数将复杂的应力-时间历程简化为具有循环概念的简单载荷,将应力-时间历程离散成一系列的峰谷值,经循环计数处理后就可以得到载荷幅值、均值和相应频次的重要关系,通过对计数结果进行统计分析,得到动态接触应力的概率分布特征,为零件和系统的动态可靠性分析、疲劳强度计算、疲劳寿命预测及疲劳寿命试验提供基础。

目前,雨流计数法是国内外学者普遍认为符合疲劳损伤规律的一种随机载荷的循环计数方法,在工程实际中得到了广泛应用。因此,本文使用雨流计数法对传动系统齿轮副和轴承的动态接触应力-时间历程进行计数,并对计数结果进行统计分析和K-S假设检验,得到各齿轮副接触应力和滚动轴承接触应力近似服从正态分布的结果,为传动系统的动态可靠性模型的建立及分析提供基础。

通过以上方法得到传动系统中齿轮和轴承的动态接触应力的分布形式。由于传动系统的输入风载荷是由符合实际的随机风速模型得到的,因此,通过动力学模型、循环计数及统计分析得到的齿轮和轴承的动态接触应力分布形式也较为符合实际情况,从而为开展基于动力学的传动系统动态可靠性分析和疲劳寿命预测提供可靠的基础,使所建立的动态可靠性模型和疲劳寿命预测模型更加符合实际,从而提高动态可靠性分析结果和疲劳寿命预测结果的可信度。

4实例分析

用于仿真分析的风力发电机设计参数如下:额定功率1.5MW,叶轮直径70.4m,叶轮设计转速14.93r/min,风场平均风速12.5m/s,风密度1.225kg/m3,风能利用系数0.32,传动系统的传动比98.47。传动系统中齿轮和滚动轴承的相关参数见表1和表2。其中,齿轮材料为20GrMnTi,精度等级为6级。轴承材料为高强度轴承钢GCr15SiMnA。

由随机风速模型及空气动力学原理,得到风力发电机行星齿轮传动系统的输入转矩如图3所示,为方便求解,截取前10s的系统输入转矩作为仿真模型的输入转矩激励,如图4所示。

表1 风力发电机齿轮传动系统几何参数

表2 滚动轴承的主要几何参数

图3 系统输入转矩激励

图4 前10 s转矩时间历程曲线

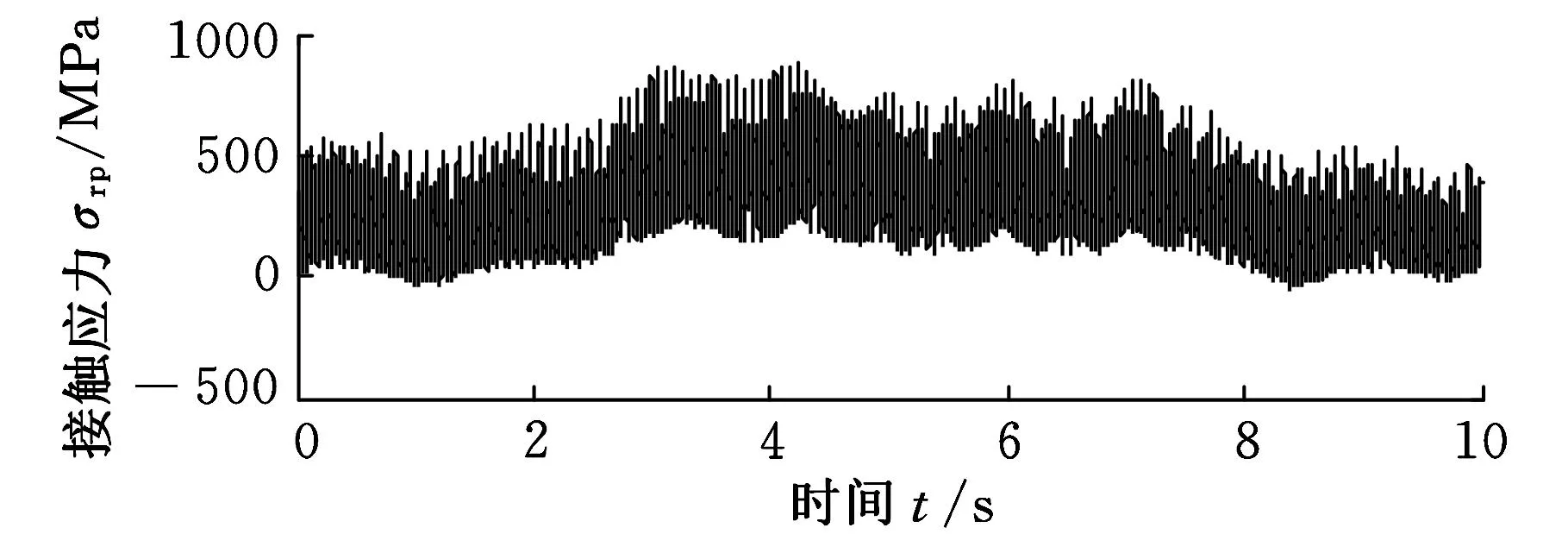

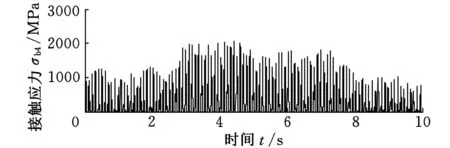

用数值积分方法对系统动力学模型进行仿真计算,可以求得系统各齿轮副的动态啮合力和各支承轴承的动态接触力,在此基础上,基于准静态方法得到相应的动态接触应力-时间历程。图5和图6示出了随机风载作用下系统各齿轮副之间的动态接触应力时间历程;限于篇幅,这里仅给出行星轮和齿轮4的支承轴承的动态接触应力时间历程,如图7所示。

(b)内齿圈与行星轮接触应力-时间历程图5 行星级齿轮副的动态接触应力

(a)齿轮1与齿轮2接触应力-时间历程

(b)齿轮3与齿轮4接触应力-时间历程图6 平行轴级齿轮副的动态接触应力

(a)行星轮支承轴承接触应力-时间历程

(b)齿轮4支承轴承接触应力-时间历程图7 行星轮和齿轮4支承轴承接触应力时间历程

图8和图9所示为齿轮传动系统各齿轮副和各支承轴承的接触应力谱。表3给出了具体分布形式及参数。

5结论

(1)通过模拟实际随机风速获得了由随机风速引起的传动系统输入转矩,并将其作为风力发电机齿轮传动系统的外部激励引入动力学模型中,使动力学模型的求解结果更加接近于工程实际。

(a)行星轮太阳轮 (b)行星轮太阳轮 接触应力幅值统计 接触应力均值统计

(c)内齿圈和行星轮 (d)内齿圈和行星轮 接触应力幅值统计 接触应力均值统计

(e)齿轮1齿轮2 (f)齿轮1齿轮2 接触应力幅值统计 接触应力均值统计

(g)齿轮3齿轮4 (h)齿轮3齿轮4 接触应力幅值统计 接触应力均值统计图8 各齿轮副接触应力谱

(a)行星轮支承轴承 (b)行星轮支承轴承 接触应力幅值统计 接触应力均值统计

(c)齿轮4支承轴承 (d)齿轮4支承轴承 接触应力幅值统计 接触应力均值统计图9 行星轮和齿轮4支承轴承的应力谱

传动系统各零件应力(载荷)均值(MPa)应力(载荷)标准差(MPa)内齿圈45231.5行星轮46528.2太阳轮48325齿轮147534.8齿轮246738.2齿轮347845.7齿轮449262.3行星架轴承53217.5行星轮轴承50823.8太阳轮轴承45434齿轮1支承轴承47236齿轮2支承轴承46938.6齿轮3支承轴承48339.4齿轮4支承轴承49542.1

(2)基于动力学模型和准静态方法求得的系统各齿轮副和各轴承的动态接触应力-时间历程可为精确地对系统动载荷进行统计分析提供基础数据。

(3)在随机风作用下进行基于动力学的传动系统动载荷的统计分析,可以获得较为准确的传动系统各关键零部件动态接触应力的分布规律,克服了根据经验假设载荷分布规律所带来的计算精度不高的缺陷,提高了系统可靠度计算的精度,为进一步建立风电传动系统动态可靠性模型提供基础。

参考文献:

[1]GuoY,KellerJ,LaCavaW.PlanetaryGearLoadSharingofWindTurbineDrivetrainsSubjectedtoNon-torqueLoads[J].WindEnergy,2014(4):757-768.

[2]MusialW,ButterfieldS,McniffB.ImprovingWindTurbineGearboxReliability[C]//EuropeanWindEnergyConference.Milano,2007: 1-13.

[3]李建林,肖志东,梁亮,等. 风能-可再生能源与环境[M]. 北京:人民邮电出版社, 2010.

[4]窦真兰,王晗,张秋琼,等.虚拟风场和风力机模拟系统的实验研究[J].中国电机工程学报,2011,31(20): 127-135.

DouZhenlan,WangHan,ZhangQiuqiong,etal.ExperimentalResearchonVirtualWindFarmandWindTurbineEmulatorSystem[J].ProceedingsoftheChineseSocietyforElectricalEngineering, 2011, 31(20): 127-135.

[5]PeetersJLM,SasP,VandepitteD.AnalysisofInternalDriveTrainDynamicsinaWindTurbine[J].WindEnergy, 2005,9:141-161.

[6]LiewaHV,LimTC.AnalysisofTime-varyingRollingElementBearingCharacteristics[J].JournalofSoundandVibration, 2005,283:1163-1179.

[7]秦大同,邢子坤,王建宏.基于动力学和可靠性的风力发电齿轮传动系统参数优化设计[J].机械工程学报,2008,44(7):24-31.

QinDatong,XingZikun,WangJianhong.OptimizationDesignofSystemParametersoftheGearTransmissionofWindTurbineBasedonDynamicsandReliability[J].JournalofMechanicalEngineering,2008,44(7):24-31.

[8]谢里阳,刘建中,吴宁祥,等. 风电装备传动系统及零部件疲劳可靠性评估方法[J].机械工程学报,2014,50(11):1-8.

XieLiyang,LiuJianzhong,WuNingxiang,etal.FatigueReliabilityEvaluationMethodforGearboxComponentandSystemofWindTurbine[J].JournalofMechanicalEngineering,2014,50(11):1-8.

[9]TascikaraogluA,UzunogluM.AReviewofCombinedApproachesforPredictionofShort-termWindSpeedandPower[J].RenewableandSustainableEnergyReviews, 2014, 34(6):243-254.

[10]秦大同,周志刚,杨军,等. 随机风载作用下风力发电机齿轮传动系统动态可靠性分析[J]. 机械工程学报,2012, 48(3): 1- 8.

QinDatong,ZhouZhigang,YangJun,etal.Time-dependentReliabilityAnalysisofGearTransmissionSystemofWindTurbineunderStochasticWindLoad[J].JournalofMechanicalEngineering, 2012, 48(3):1- 8.

[11]LimTC,SinghR.VibrationTransmissionthroughRollingElementBearings,PartⅡ:SystemStudies[J].JournalofSoundandVibration, 1990,139(2): 201-205.

[12]LinJ.AnalyticalInvestigationofPlanetaryGearDynamics[D].Columbus:theOhioStateUniversity, 2000.

[13]徐芳,周志刚,李迎春,等. 基于动力学的风电增速箱多级齿轮传动系统可靠性评估[J].中国机械工程,2014,25(9):1219-1224.

XuFang,ZhouZhigang,LiYingchun,etal.ReliabilityAssessmentofMulti-stageGearsTransmissionSystemofWindPowerGrowthGearboxBasedonDynamics[J].ChinaMechanicalEngineering,2014,25(9):1219-1224.

[14]冈本纯三.球轴承的设计计算[M]. 黄志强,译.北京:机械工业出版社,2003.

(编辑苏卫国)

Dynamic Load Calculation and Statistical Analysis of Gear Transmission System of Wind Turbine under Stochastic Wind Loading

Xu FangZhou Zhigang

Henan University of Science and Technology,Luoyang,Henan,471003

Abstract:Aiming at the problems of high failure rate of wind turbines gear transmission system under the stochastic wind speed conditions, a dynamics model of gear transmission system coupled with bearing of wind turbine was established on the basis of simulating real wind speed, and the external random wind load and internal excitations such as time-varying mesh stiffness of gear pair, time-varying stiffness of rolling element bearings and integrated transmission errors were considered in the model. Numerical method was used to simulate the dynamics model, the dynamic meshing forces of each gear pair as well as the dynamic contact forces of each bearing were obtained. Then, the stress spectrum and the probability distribution function of the loads acting on the key parts of transmission system were obtained by statistic the stress-time history curves which was obtained by using the finite element method and the Hertz contact theory. This research results lay a foundation for dynamic reliability analysis and fatigue life prediction of the gear transmission system of a wind turbine.

Key words:wind turbine; gear transmission system; dynamics;dynamic load; statistical analysis

收稿日期:2015-04-14

基金项目:国家自然科学基金资助项目(51305126);河南省教育厅科学技术研究重点项目(13A460274)

中图分类号:TH132.41;TK83

DOI:10.3969/j.issn.1004-132X.2016.03.002

作者简介:徐芳,女,1980年生。河南科技大学机电工程学院讲师。研究方向为机械传动系统动力学与可靠性、机械系统的计算机仿真。周志刚(通信作者),男,1978年生。河南科技大学车辆与交通工程学院副教授、博士。