GMA油膜轴承动态控制轴心轨迹的试验研究

吴 超 尹雪梅 王 文

1.郑州轻工业学院,郑州,450002 2.上海大学,上海,200072

GMA油膜轴承动态控制轴心轨迹的试验研究

吴超1尹雪梅1王文2

1.郑州轻工业学院,郑州,4500022.上海大学,上海,200072

摘要:介绍了一种基于超磁致伸缩驱动器(GMA)的油膜轴承试验台的工作原理,完成了GMA油膜轴承所支撑转子的轴心轨迹动态控制试验。试验结果表明,选择合适的控制电流和相位差后,该油膜轴承能够动态抑制所支撑转子的工频振动,明显缩小所支撑转子的轴心运动轨迹;对于某控制电流,存在一个能使系统的工频振动幅值最小的最佳相位差;随着控制电流的增大,最佳相位差有增加的趋势。试验结果证实了GMA油膜轴承具有强的轴心轨迹控制功能,能够抑制所支撑转子的振动,具有高的位置精度和旋转精度。

关键词:油膜轴承;超磁致伸缩驱动器;轴心轨迹;动态试验;振动控制

0引言

由动压承载机理可知,油膜轴承的旋转精度和稳定性不高。为解决这个问题,一些学者相继提出了挤压油膜轴承[1]、柔性轴套轴承[2]、可变阻抗滑动轴承[3]和主动可倾瓦轴承[4]等新型可控滑动轴承结构。以上可控油膜轴承的执行机构都是液压系统。液压系统反应速度慢,很难适应油膜轴承高速发展的要求。随着新材料的研究深入,学者发现超磁致伸缩材料(gaint magnetostrictive material, GMM)[5]、压电陶瓷材料[6]等在变化的磁场或者电场内能够伸长或者缩短。李宝福等[7]设计出利用GMM在可变磁场下的微位移伸缩来控制轴承座的位置,并通过润滑油膜作用来抑制转子振动的新型可控油膜轴承。该新型轴承被称为超磁致伸缩驱动器(gaint magnitostrictive actuator, GMA)油膜轴承。

文献[8-9]设计了油膜轴承控制中专用的GMA,从理论和试验证明该GMA在常态磁场下能伸长40 μm,在2000 Hz的驱动电压下具有良好的动态响应,能够满足调整油膜间隙和控制转子振动频率的需要。文献[10-11]对这种GMA可控油膜轴承进行了理论研究,发现该轴承能明显减小系统的不平衡振动,还能减少系统的半频涡动,大大提高系统的稳定性。Lau等[12]搭建了GMA油膜轴承的测试和控制系统,建立了其传递函数。Lau等[13]在用车床改装的试验台上验证了GMA油膜轴承的定心性能。文献[14-15]分别搭建了试验台,研究了GMA油膜轴承的静态特性,但没有涉及该轴承的动态性能。

本文就GMA油膜轴承动态控制转子的轴心轨迹进行研究,搭建了GMA油膜轴承试验台,进行了不同工况下的GMA油膜轴承动态工频振动试验,研究了控制参数对轴心工频振动幅值的影响。试验结果表明,选择合适的控制参数能减少GMA油膜轴承所支撑转子的振动,能够定性验证文献[10]计算结果的正确性。

1试验台结构及工作原理

如图1所示,试验台一端采用GMA油膜轴承支承,另一端采用高精度角接触球轴承支承,试验台中间为径向液压缸加载装置。滚动轴承旋转精度高,能起到定心作用,滚动轴承端位置涡动相对滑动轴承端非常小,可忽略。

1.示波器 2.传感器 3.传感器电源 4.GMA电流源5.部分油路 6.试验可控轴承 7.液压加载支架8.滚动轴承支承 9.联轴器 10.电主轴 11.变频器图1 试验台的照片

1.调整螺钉 2.下轴承座 3.轴承套 4.碟形弹簧5.加载螺母 6.进油孔 7.上轴承座 8.传感器位置9.电线孔 10.GMA图2 GMA油膜轴承支承的结构简图

GMA油膜轴承支承结构如图2所示。该支承主要由滑动轴承套、上下轴承座、2个GMA、碟形弹簧预应力装置、调整螺钉和刻度盘组成。其中,GMA和碟形弹簧预应力装置相对安装,滑动轴承套位于两者之间。碟形弹簧一直处于压缩状态,同时滑动轴承的油膜刚度大于蝶形弹簧的刚度,小于GMA的等效刚度;在用GMA调节轴承座的过程中,轴承套始终具有2个方向的自由度,能够保证GMA和滑动轴承套始终不分离,使GMA产生的微位移可以精确传给滑动轴承套,并给GMA提供适当的预应力。同时,通过刻度盘可以读出加载螺母旋转的圈数,精确计算出蝶形弹簧给GMA施加的预应力。为避免GMA的线圈发热,利用润滑油进行冷却。润滑油在进入滑动轴承支承前分成两路:一路通过预应力装置中的油孔给滑动轴承提供充足的润滑油,用来形成动压润滑油膜;另一路通过轴承座内的油孔流向GMA区域,带走GMA线圈产生的热,减小GMA的温升,有利于GMA对轴承座位置的精确控制。

2个涡流位移传感器互相垂直安装在滑动轴承套靠近转子的一侧,用来测量轴径中心的绝对轨迹,并作为反馈信号控制GMA输入电流的大小。为了控制的需要,在实验台上安装光电传感器来捕捉转子的相位信息。位移传感器安装位置如图3所示。

图3 传感器安装位置图

2试验条件和方法

试验条件:试验轴承为360°圆柱滑动轴承,材料为45钢,内表面镀1.5 mm巴氏合金,轴承的直径D=20 mm,宽度B=20 mm,半径间隙c=20 μm;进油孔和进油槽开在轴承套的中间正上方,进油孔直径为5 mm,油槽宽度、长度分别为6 mm和12 mm;角接触滚动轴承型号为7104C/P4;实验室温度T=10 ℃;润滑油为46#汽轮机油,密度ρ=875 kg/m3,比热容Cp=2000 J/(kg·K);GMA中超磁致伸缩棒直径为10 mm,长度为30 mm,缠绕线圈3000匝。

试验方法:通过闭环控制动态调整GMA线圈的电流,控制在不同试验条件下转子轴心动态轨迹。

3试验结果分析

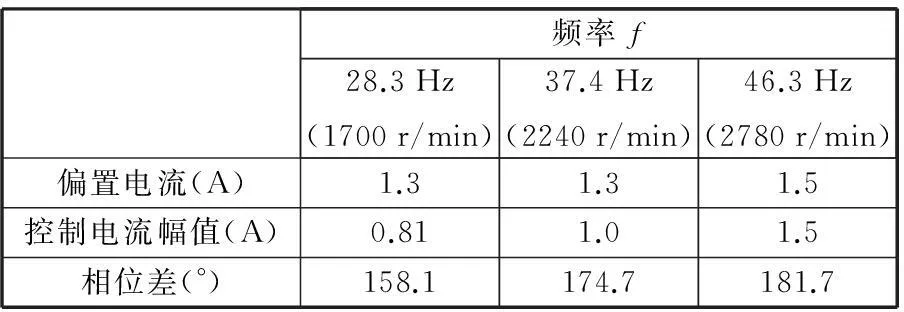

滑动轴承支承转子的振动控制效果可以在时域上通过轴心轨迹涡动的大小来判断,也可以在频域上根据各频域成分的振幅大小判断。本试验用这2种方法来判断轴心轨迹的动态控制试验结果。为控制方便,试验时,只给竖直方向的GMA施加工频控制电流,来抑制转子的工频振动。本文试验是在转子旋转频率5~60 Hz、轻载条件下进行的。试验中所施加的偏置电流、激励电流和相位差如表1所示。

表1 竖直方向上所施加的控制参数

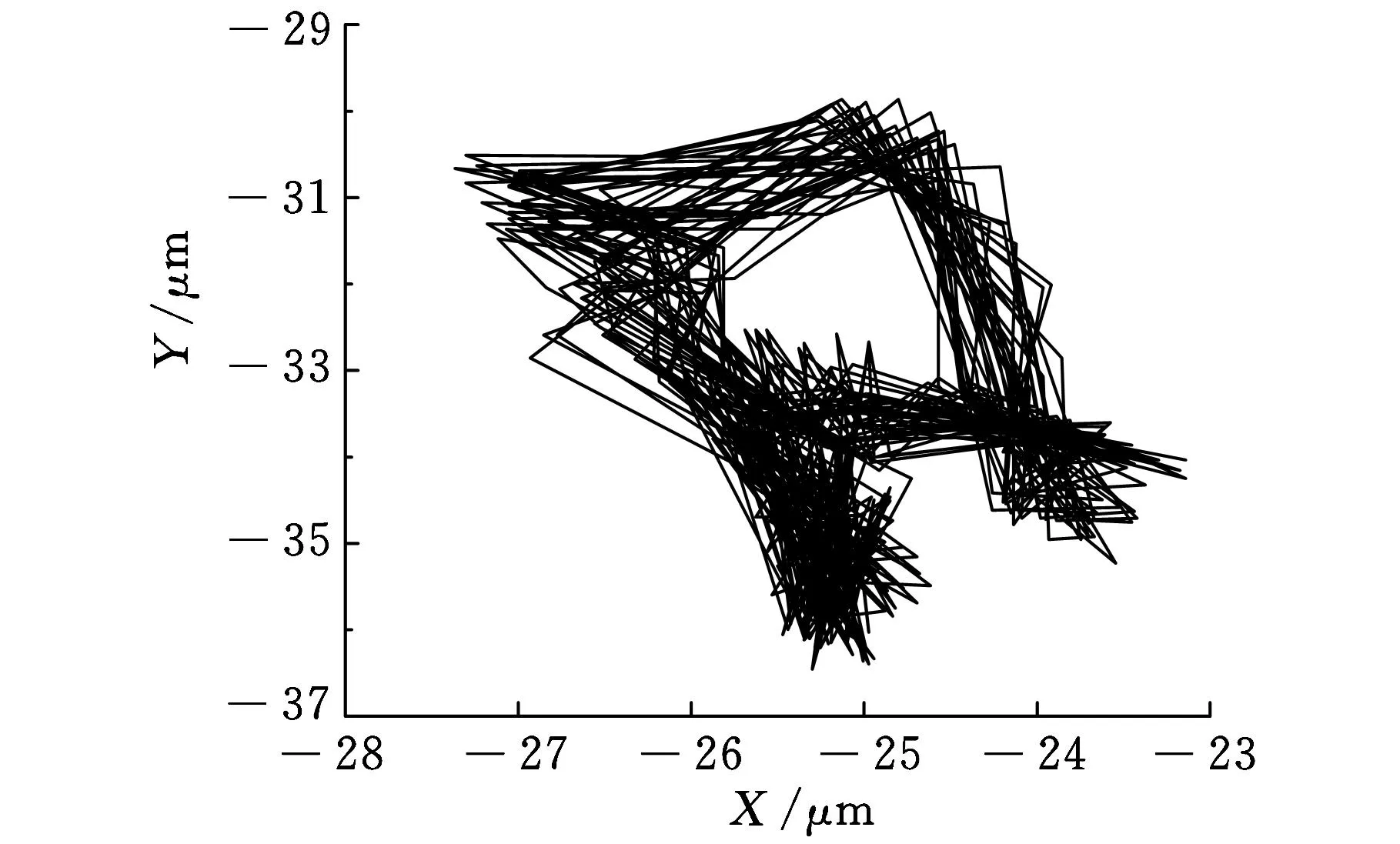

(b)控制后的轴心轨迹

(c)FFT分析结果对比图4 控制前后的轴心轨迹和FFT曲线(f=28.3 Hz)

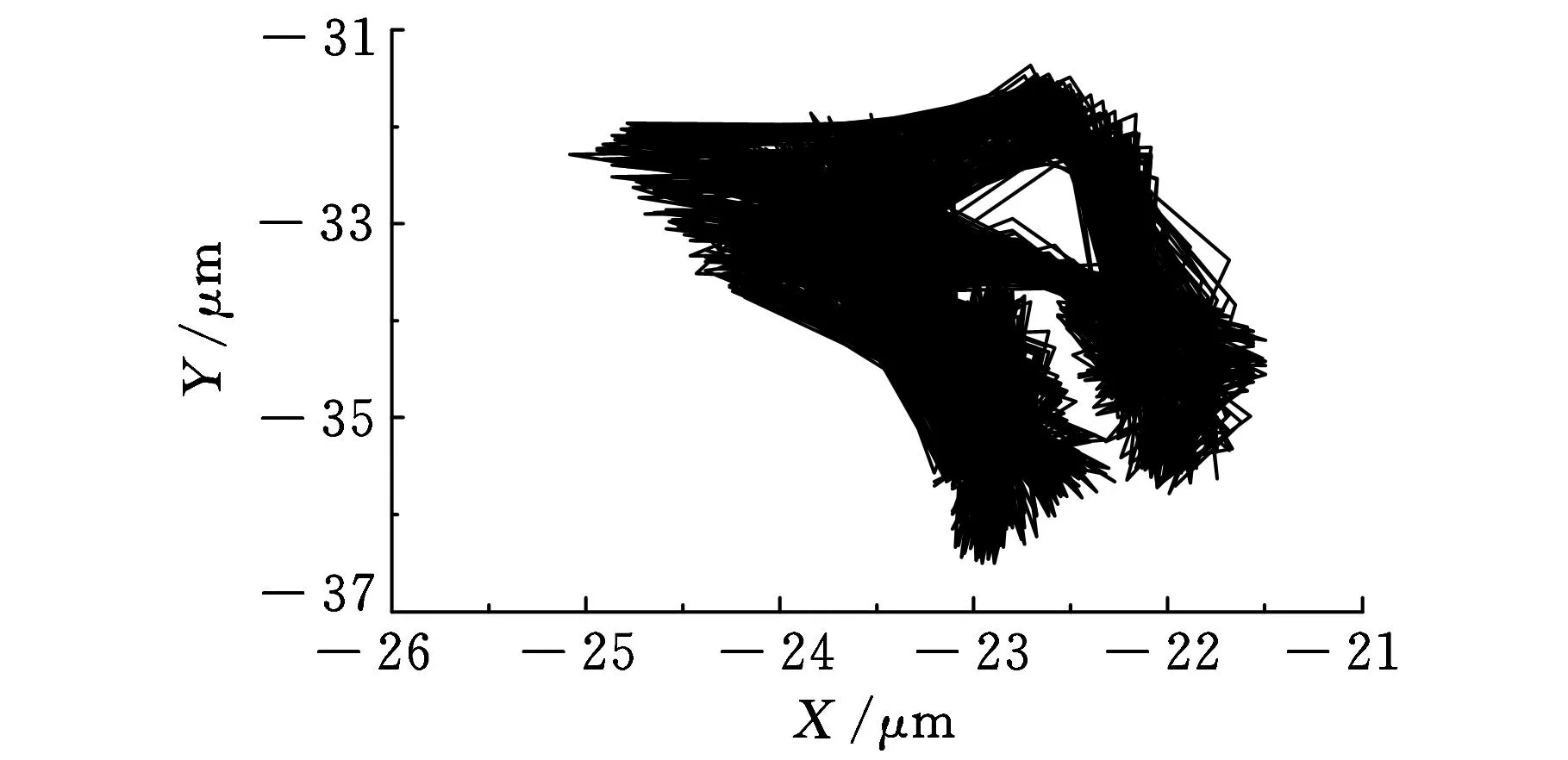

图4、图5所示为载荷为49 N、转子频率分别为28.3 Hz和46.3 Hz的工频振动控制结果。从图4、图5中的轴心轨迹图可看出,控制后轴心涡动减小。从图4c、图5c可以看出,转子系统的工频振动幅值减小了将近一半(第一个峰值对比),倍频振动几乎未发生变化(第二个峰值对比)。试验结果说明,当给GMA施加工频激励电流时,GMA油膜轴承所支承转子的工频振动和轴心轨迹均明显减小,这与文献[10-11]的理论计算结果基本一致。

(a)不控制的轴心轨迹

(b)控制后的轴心轨迹

(c)FFT分析结果对比图5 控制前后的轴心轨迹和FFT曲线(f=46.3 Hz)

图6所示为转子频率为37.4 Hz(转速为2240 r/min)的工频振动控制结果。本次试验结果给出了不施加控制、正确控制和错误控制(控制相位差为360°)的轴心轨迹以及频谱分析图。从图6可以看出,给GMA施加工频电流激励时,选择合适的控制参数(GMA施加的控制电流幅值和相位差)可以减小系统的工频振动以及轴心轨迹。如果控制参数选择不当,系统的工频振动和轴心轨迹不但得不到控制,反而会增大。

(a)不控制的轴心轨迹

(b)正确控制的轴心轨迹

(c)错误控制的轴心轨迹

(d)FFT分析结果对比图6 不同控制条件下的轴心轨迹和FFT曲线(f=37.4 Hz)

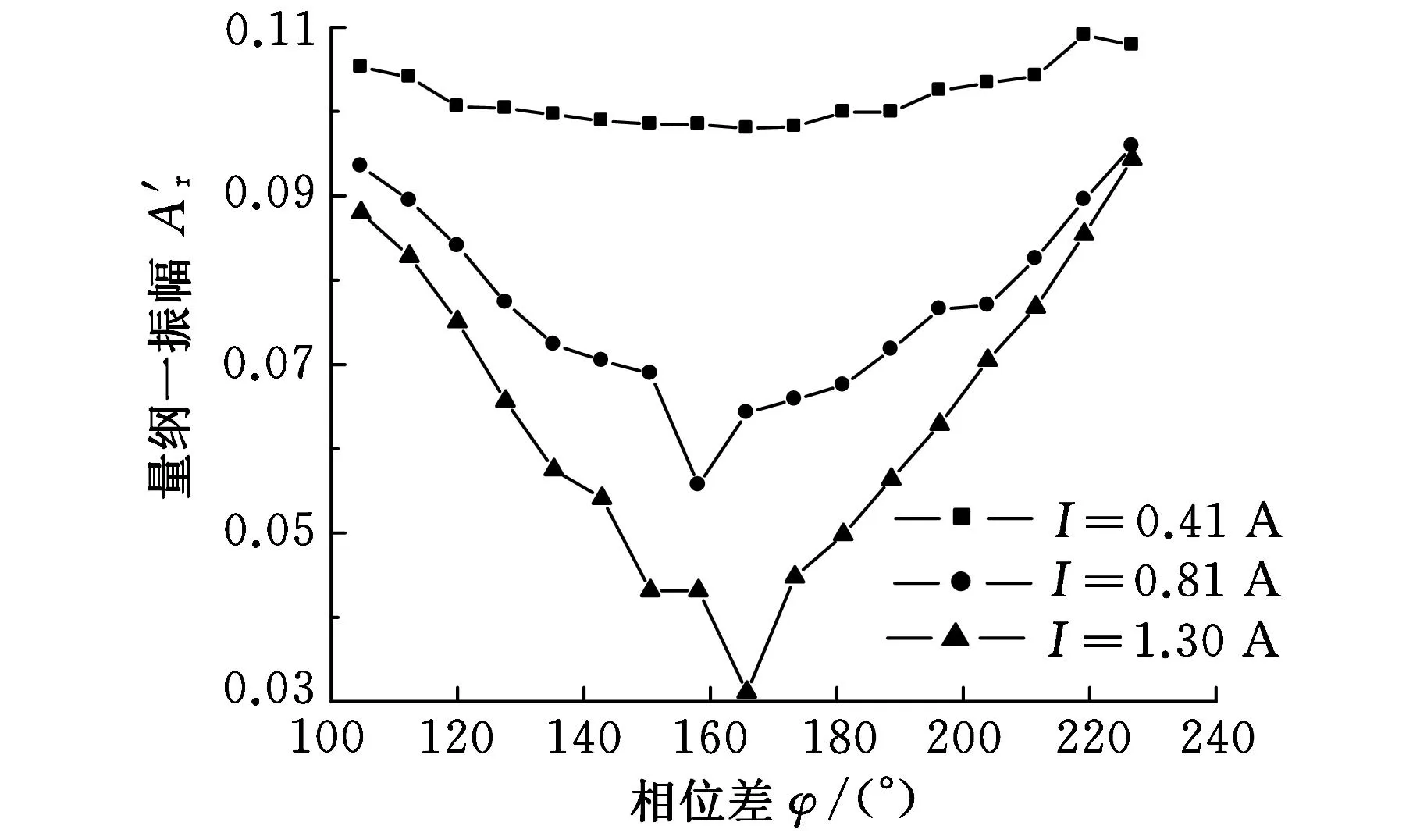

图7所示为转子频率分别为28.3 Hz和46.3 Hz(转速分别为1700 r/min和2780 r/min)时,系统工频振动的量纲一振幅随控制电流I和相位差φ的变化曲线。从图7可看出:对于某一个控制电流,存在一个最佳相位差,使GMA轴承所支撑的转子系统的工频振幅最小;随着控制电流的增大,所对应的最佳相位差有增大的趋势。这与文献[10]的理论计算结果基本一致。

(a)f=28.3 Hz

(b)f=46.3 Hz图7 不同控制电流下的系统工频振动(f=28.3 Hz,46.3 Hz)

试验结果表明,GMA油膜轴承能够动态控制所支撑转子的轴心轨迹,抑制转子的工频振动;对不同的工况,都存在一组最佳的控制参数使转子系统的工频振动最小,但对转子的倍频振动控制效果不明显。

4结论

(1)GMA油膜轴承是一种新型可控油膜轴承。该轴承能够缩小所支承转子系统的轴心轨迹,能够减小转子系统的工频振动。

(2)存在最佳的控制参数使GMA油膜轴承所支撑转子的振动最小;随着控制电流的增大,最佳相位差有增加的趋势。

参考文献:

[1]Younan A A,Cao J M,Dimond T W,et al.Nonlinear Analysis of Squeeze Film Damper with Entrained Air in Rotordynamic Systems[J]. Tribology Transactions,2010,54(1): 552-558.

[2]Sun L,Krodkiewski J M. Expermiental Investigation of Dynamic Properties of an Active Journal Bearing[J]. Journal of Sound and Vibration, 2000, 230(5): 1103-1117.

[3]Miwa M,Harita H, Kaneto R. Frequency Characteristics of Stiffness and Damping Effect of Ferro-fluid Bearing[J]. Wear, 2003,254:1056-1060.

[4]Wu A, Cai Z, de Queiroz M S. Model-based Control of Active Tilting-pad Bearings[J]. IEEE-ASME Trans. Mechatron., 2007, 12: 689-695.

[5]Zhang T L, Jiang C B, Zhang H, et al. Giant Magnetostrictive Actuators for Active Vibration Control[J]. Smart Mater. Struct., 2004, 13: 473-477.

[6]Simoes R C, Steffen V. Modal Active Vibration Control of a Rotor Using Piezoelectric Stack Actuators[J]. J. Vibr. Control, 2007, 13:45-64.

[7]李宝福,王文,王晨,等. 可控径向油膜轴承:中国,200910050367[P].2009-10-05.

[8]张娟,吴超,王文. 超磁致伸缩驱动器在止推油膜轴承中的应用[J]. 润滑与密封,2007,32(4):130-132.

Zhang Juan, Wu Chao, Wang Wen. Application of Micro-displacement Actuator on Hydrodynamic Lubrication Thrust Bearings[J]. Lubrication Engineering, 2007, 32(4): 130-132.

[9]马柯达,吴超,付亚琴,等. 应用于主动控制油膜轴承的超磁致伸缩驱动器的实验研究[J]. 润滑与密封,2009,34(1):36-39.

Ma Keda, Wu Chao, Fu Yaqin, et al. Experimental Investigation of Giant Magnetostrictive Actuators on Actively Controlled Oil Film Bearing[J]. Lubrication Engineering,2009,34(1):36-39.

[10]吴超,张永宇,王文,等. GMA智能油膜轴承-转子系统的不平衡响应的理论研究[J]. 润滑与密封,2009,34(9):47-50.

Wu Chao,Zhang Yongyu, Wang Wen, et al. Theoretical Investigation on Unbalance Response of Smart Oil Film Bearing-rotor System with GMA[J]. Lubrication Engineering, 2009, 34(9): 47-50.

[11]Fang Z M, Li Z, Wang W. Smart Journal Bearing Using Gaint Magnetostrictive Actuators[C]//Proceedings of International Conference on Advances in Tribology and Engineering Systems 2013. Ahmedabad,2013:381-390.

[12]Lau H Y, Liu K P, Wang W, et al. Feasibility of Using GMM Based Actuators in Active Control of Journal Bearing System[C]//World Congress on Engineering 2009. London, 2009: 1493-1498.

[13]Lau H Y, Liu K P, Wong P L, et al. A New Design of Smart Journal Bearing Based on GMM Actuators[J]. Industrial Lubrication and Tribology,2012,64(3):147-151.

[14]吴超,崔晓康,王文,等. GMA可控油膜轴承的静态试验研究[J]. 润滑与密封,2009,34 (12):22-26.

Wu Chao,Cui Xiaokang,Wang Wen,et al. Static Testing Investigation of the Controllable Hydrodynamic Bearing with GMA[J]. Lubrication Engineering,2009,34 (12):22-26.

[15]梁爽,廖凯,王文. 基于GMA的可控油膜轴承试验研究[J]. 机械设计与制造,2012(1):120-122.

Liang Shuang,Liao Kai,Wang Wen. Experimental Study on Controllable Film Bearing Based on GMA[J]. Machinery Design and Manufacture,2012(1): 120-122.

(编辑张洋)

Testing Research of Rotor Center Trajectory of Oil-film Bearing with GMA under Dynamic Control

Wu Chao1Yin Xuemei2Wang Wen3

1.Zhengzhou University of Light Industry,Zhengzhou,450002 2.Shanghai University,Shanghai,200072

Abstract:The principles of the testing rig supported by controllable oil-film bearing based on GMA were introduced. Dynamic experiments on rotor center trajectory by use of the controllable bearing were completed, whose results show that, if the appropriate control current and phase difference are adopted and imposed on GMA, the controllable hydrodynamic bearing can restrain the vibration value of rotor working frequency dynamically, and reduce obviously rotor center trajectory. Testing results also show that, for a certain control current, there is an optimal value of phase difference which can minimize the vibration amplitude of rotor working frequency; the optimal value of phase difference has a tendency to become bigger with the increase of control current. It is proved that the controllable journal hydrodynamic bearing with GMA has the strong ability to dynamically control the rotor-center locus and reduces the vibration of the rotor supported by the controllable bearing, with outstanding position and rotation precision.

Key words:oil-film bearing; gaint magnetostrictive actuator(GMA); rotor center trajectory; dynamic testing; vibration control

收稿日期:2015-01-04

基金项目:国家自然科学基金-河南人才培养联合基金资助项目(U1404515) ;郑州轻工业学院骨干教师资助项目(2013000356)

中图分类号:TH133.3

DOI:10.3969/j.issn.1004-132X.2016.01.007

作者简介:吴超,男,1978年生。郑州轻工业学院机电工程学院副教授、博士。主要研究方向为润滑理论与滑动轴承技术。发表论文20篇。尹雪梅,女,1979年生。郑州轻工业学院能源与动力工程学院副教授、博士。王文,男,1968年生。上海大学轴承研究室副研究员、博士。