液货晃荡对双壳油船碰撞性能的影响研究

吴文锋,杨雨滨,卢金树,邓佳佳,朱发新

(浙江海洋大学 海运与港航建筑工程学院,浙江 舟山 316022)

液货晃荡对双壳油船碰撞性能的影响研究

吴文锋,杨雨滨,卢金树,邓佳佳,朱发新

(浙江海洋大学 海运与港航建筑工程学院,浙江 舟山 316022)

利用ANSYS/LS-DYNA分析载货情形下的双壳油船发生碰撞导致舱内液货发生晃荡时,晃荡载荷对舷侧结构碰撞性能的影响,并将所得结果与空载状态下的碰撞事故进行比对,发现液体晃荡对碰撞性能的影响主要体现在当撞击船接触到被撞击船内壳时,舱内液体动能较大,对碰撞性能产生显著影响,舱内液货能有效吸收撞击船的撞击能量,使得撞击速度快速下降,同时由于舱内液货与舱壁之间的耦合作用,使得碰撞力增大,导致内壳受损更为严重,造成内壳提前破裂。

船舶碰撞;流固耦合;液货晃荡;数值模拟

油船碰撞持续时间较短,且涵盖多种非线性问题,无疑增大了探索相关科学问题的难度。油船碰撞其本质上是一个流固耦合的问题[1],对于载有液体的双壳油船而言,这种流固耦合同时存在于船体外部及船体内部区域。

对于载货油船而言,其具备碰撞持续时间短、产生的撞击能量大、舱内液货会在短时间内发生液货晃荡等特点。据Kristjan T的船模试验表明[2],液舱载货发生船舶碰撞时,液体晃荡产生的晃荡冲击能量会对船舶碰撞性能造成显著影响,在撞击能量作用下,被撞击船船身的晃动会导致舱内液体的晃荡,甚至会产生巨大的瞬间晃荡冲击能量,该能量对被撞击船造成的损伤主要在于对液货舱舱壁的冲击作用及晃荡压力对舱壁造成的局部损伤。因此,研究液货晃荡对双壳油船碰撞性能的影响对于增强船舶安全和保护环境具有十分重要的意义。

以往对油船碰撞的仿真研究中,几乎未考虑到液舱中液体与舱壁结构的相互耦合作用,即忽视了液货的影响[3-8]。随着对船舶碰撞问题的深入研究,有学者已开始研究装载液货的双壳油船碰撞损伤机理。娜日萨等[9-10]运用数值分析方法分析了VLCC液舱满载情形下液货发生晃荡的全过程,并对晃荡作用下的船体结构强度进行评估。张爱年等[11]运用ANSYS/LS-DYNA数值软件,采用3种不同的数值仿真方法对碰撞过程中满载状态下油舱内流固耦合作用进行研究,根据研究结果可知,在实际工程运用中,可采用拉格朗日—欧拉算法,不仅能够满足实际工程的精度需求还能大大缩减数值计算所需时间。张延昌等运用MSC.Dytran有限元软件分析了VLCC在满载、压载工况下的碰撞损伤特性,但缺乏舱内液体晃荡的直观展示及舱内液货未满载时的晃荡特性。Kristjan Tabri等开展一系列船舶碰撞的模型试验,在试验过程中未能考虑到碰撞船舶装载液货的情形。张日红运用ANSYS/LS-DYNA针对满载状态下的油船发生碰撞事故时,分析液体与舷侧结构之间的耦合作用,对碰撞性能开展相关研究。崔杰等分析80%装载率状态下舱内液体对双层舷侧碰撞性能的影响。

本文结合以往的工作经验,以双壳油船为研究对象,应用ANSYS/LS-DYNA非线性有限元软件,利用仿真技术建立船舶碰撞数值模型,为凸显液货的晃荡效果,分别对空载和载货率为30%的2种情景开展数值计算,通过对碰撞力、结构损伤变形等比较分析,得出液货晃荡对双壳油船碰撞性能的一般影响规律。

1 流固耦合算法

本文运用任意拉格朗日—欧拉算法(ALE, Arbitrary Lagrange Euler)处理双壳油船舱内液货与舱壁之间的流固耦合问题。该算法汇集了仿真软件中拉格朗日算法和欧拉算法的优点,能有效处理有限空间内的大位移和自身大变形问题。

ALE算法在复杂的载荷条件下,能够很好的处理流体与结构之间的相互作用。ALE网格在计算时,首先得到固体网格的变形特征,并将相关计算结果导入空间节点中,随后根据固体网格的变形特征重新划分固体网格,并通过空间网格节点将变形后的边界条件分配到新划分的固体网格中。结构参数和流体单元之间的传递可用关键字*CONSTRAIN-ED_LAGRANGE_IN_SOLID处理。

2 碰撞方案

根据对历年油船碰撞事故的统计,相撞船舶原型尺寸选取5万t双壳油船和5万t散货船。相撞船舶的主要尺寸如表1所示。

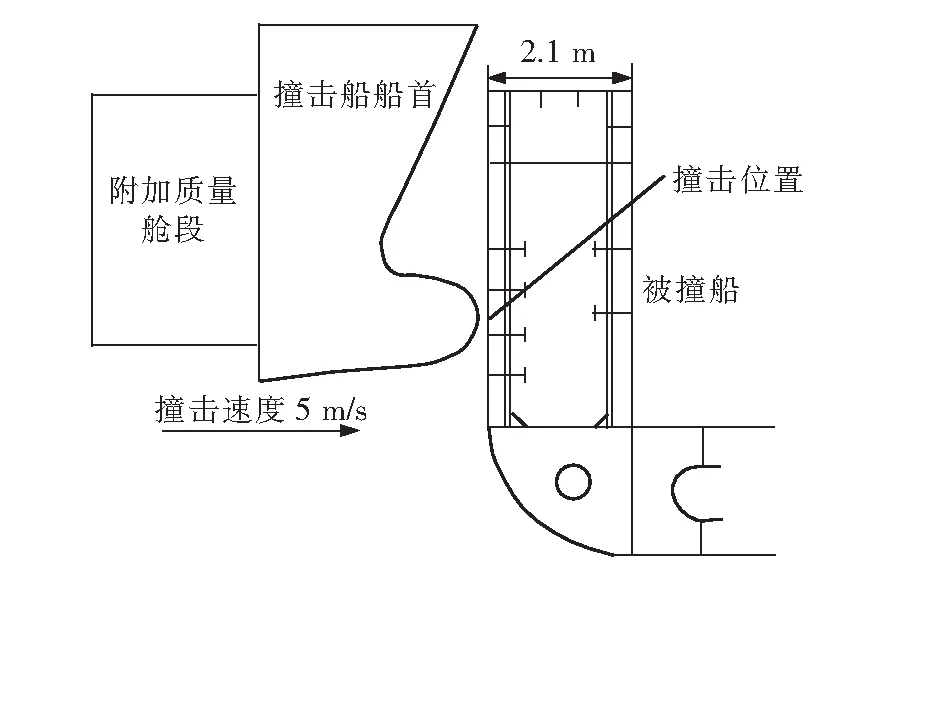

本文设计的碰撞方案为,散货船以5 m/s的速度,垂直对中撞击静止的油船,撞击位置选取在舷侧最为薄弱的纵骨之间,碰撞方案如图1所示。

表1 相撞船舶的主要尺寸 m

图1 碰撞方案

3 模型建立

为缩减计算时间,在建立数值模型时,对相撞船舶做了相应简化处理。撞击船船首材料选取弹塑性材料,钢板厚度与实际船首厚度一致,内部构件根据实际船首结构进行简化。将撞击船除船首外的所有结构简化成为一个货舱,可通过改变该货舱的尺寸及质量来确保撞击船的质量和重心位置与实际一致。考虑到碰撞的局部性,同时结合船舶重心及质量等因素,将双壳油船简化为一个液货舱,该液货舱的舷侧钢板厚度、内外壳间距等均与实际船舶一致,舱段结构采用塑性动态模型模拟,如图2所示。图3为舱内液货模型。

计算过程中,设定失效应变为0.1,材料模型采用软件提供的Cowper-Symonds本构方程,并考虑材料应变硬化影响。接触算法采用主从面接触和自动单面接触。对可能发生碰撞的区域进行网格细化,其余部分采用较粗网格。

在LS-DYNA中,油船舱内液货压力与体积的关系可通过关键字*EOS-GURNEISEN来描述,该状态方程定义压缩材料的压力见式(1)。

+(γ0+aμ)E,

(1)

式中:p为压力;ρ0为流体初始密度;C为撞击速度—质点速度曲线截距;μ为比体积,其值为ρ/(ρ0-1);ρ为流体过程中的密度,ρ的值是随计算过程变化而变化的;γ0为格林爱森常数;a为γ0的一阶体积修正系数;S1、S2、S3为撞击速度—质点速度曲线的斜率系数;E为单位体积内能。各参数值见表2。

表2 液货材料参数

图2 相撞船舶数值模型

图3 舱内液货模型

4 结果分析

4.1 舱内液货响应

图4为液货平均动能随撞击船位移变化关系曲线。图5为撞击过程中液货状态的变化。

图4 液货平均动能-位移曲线

图5 液货状态变化图

观察图4曲线,可将液货动能变化大致分为3个阶段。第一阶段,被撞船位移在约0.8 m之前,液货动能几乎为零。在该阶段撞击船船首已撞击被撞击船的外壳,但由于液货存在黏性,因此存在一个滞后效应。此外,被撞击船的漂移速度较慢,因此液货相对被撞击船而言处于静止状态,如图5(a)所示。第二阶段,撞击船位移约在0.8~ 3.1 m之间,在该阶段液货明显有动能,但该阶段液货流动较为缓慢,动能较小,如图5(b)所示。在该阶段被撞击船外壳已发生破裂,船首开始通过双层壳之间的构件向内壳进发,此时在力的传递作用下,被撞击船漂移速度开始逐渐增大,舱内液货在黏性力、惯性力以及碰撞力作用下开始缓慢的流动。第三阶段在3.1~6.4 m之间,曲线开始急剧上升,液货动能迅速增大,如图5(c)所示。在该阶段撞击船船首已触及内壳,内壳发生变形。这表明当撞击船触及到内壳时,舱内液货会发生剧烈运动。此时导致液货发生剧烈运动的原因是流固耦合力。

根据图5可以看出,在撞击船位移为1 m时,液货状态基本没有变化,说明撞击船没有接触到被撞船的内壳板。当撞击船位移为2 m时,液货状态发生微小变化,说明撞击船刚触及到内壳板,内壳板还没有发生变形,液货运动不剧烈。而撞击船位移为5 m时,液货状态发生显著变化,这时内壳板出现明显变形,液货剧烈运动。

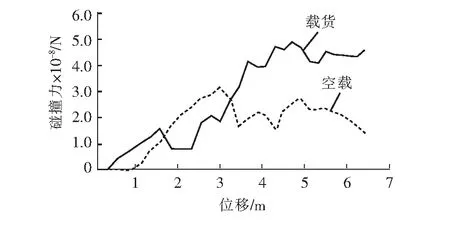

4.2 碰撞力分析

图6为船舶空载和载货情况下碰撞力随位移变化关系曲线。该过程可分为3个阶段:第一阶段在2条曲线第一个交点之前,显然载货状态的碰撞力要高于空载状态的碰撞力,这是由于考虑载货时,被撞击船的总质量比空载要大。第二阶段为2条曲线2个交点之间,此时载货状态的碰撞力要低于空载状态的碰撞力。由于经历完第一阶段后,载货状态的被撞击船外壳已然发生破裂,而空载状态的则要至位移约为3 m处才开始破裂,这是由于2类情形下被撞击船质量不一致,导致被撞击船漂移速度不一致。第三阶段,载货状态的碰撞力逐渐高于空载状态的碰撞力,此时的碰撞力除固体之间接触产生之外,还有很大部分是由于流固耦合力的作用。此时撞击船船首已接触到被撞击船内壳,舱内液货随着内壳的变形开始剧烈运动,液货与内壳结构之间呈现出非常强烈的的耦合作用。舱内液货受到内壳的挤压变形作用,使得撞击船运动明显减缓,这种减缓作用表现为碰撞力的提高。

图6 碰撞力-位移曲线

4.3 撞击船速度变化分析

图7为撞击船速度随位移变化关系曲线。由图7可知,在船舶碰撞初期,二者曲线较为吻合,在撞击船前进位移到达3.1 m时,2条曲线开始出现明显差异,具体体现撞击船在撞击载货状态的油船时速度下降更快。这说明,撞击船在未触及内壳时,舱内液货几乎不会对撞击船的运动造成影响;当撞击船接触到内壳后,舱内液货明显对撞击船的运动产生阻碍作用,使得相同位移下撞击船速度减小的更加迅速。

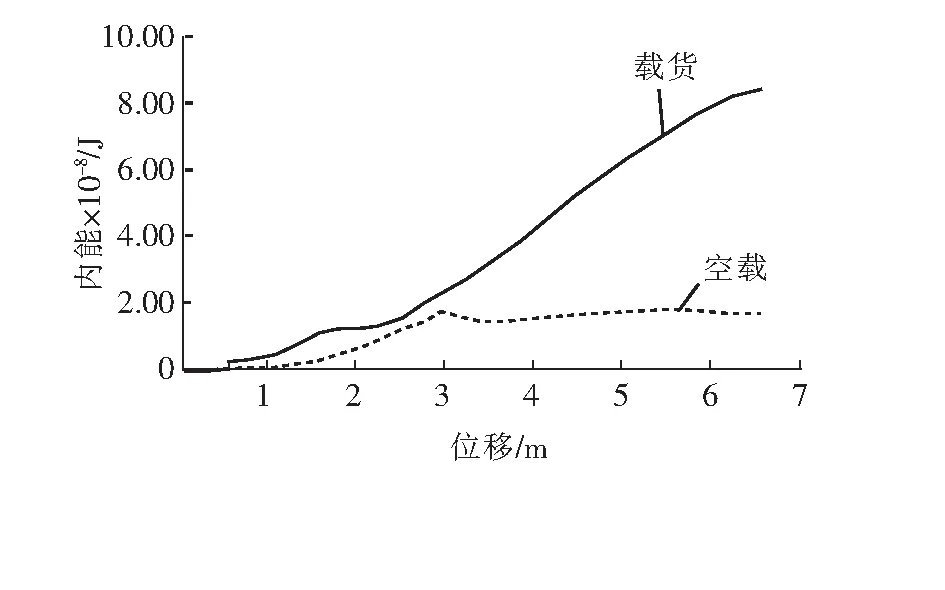

4.4 吸能分析

图8为2种碰撞情形下被撞击船吸能随位移变化曲线。由图8知,被撞击船内舱与撞击船位移成正比。该曲线划分为3个阶段。第一阶段在位移为0.8 m之前,此时,被撞击船能量变化主要是依靠外壳及其舷侧肋板结构变形,由于该阶段外壳尚未破裂,且损伤模式基本一致,因此2条吸能曲线基本吻合,舱内液货对舷侧外板吸能几乎不产生影响。第二阶段在位移为0.8~3.1 m之间,该阶段吸能增加主要是依靠外壳持续变形而发生破裂,以及双层壳之间结构损伤变形。通过图5(b)可知,此时液货已开始缓慢流动,为此载货状态船舶吸能稍高于空载状态船舶的吸能。第三阶段在位移为3.1 m之后。此时撞击船已触及内壳,致使内壳开始发生变形。该阶段,空载状态船舶能量变化主要依靠内壳变形;而载货状态船舶能量变化除内壳变形外,还有内壳与液货的耦合作用,使得液货动能大幅度增加,从而导致载货状态船舶能量吸收迅速上升且大幅度超过空载状态船舶能量吸收。

图8 被撞击船内能-位移曲线

4.5 损伤变形分析

在碰撞过程中,被撞船舷侧结构可通过自身变形来吸收撞击能量,能量吸收性能取决于舷侧结构的损伤变形程度,而舷侧结构吸能性能的好坏直接关乎其抗撞击能力。

图9反映了2种碰撞情形下被撞击船外壳损伤变形,由图可见,外壳损伤变形几乎相同。外壳损伤均以膜拉伸为主,且变形区域及程度几乎一致。

图10反映了2种碰撞情形下被撞击船内壳损伤变形情况,由图10知,碰撞结束后,内壳发生了以膜拉伸为主的变形,且尚未破裂,但显然载货状态下的内壳变形程度和范围均比空载状态下的内壳变形程度和范围要大,且载货状态下内壳破裂时间将提前。造成该现象的原因在于,内壳除受到撞击船撞击的作用外,还受到液货晃荡产生的动压力,内壳变形是液货压力与接触力共同作用的结果。

(a) 空载 (b) 载货图9 外壳损伤变形图

(a) 空载 (b) 载货图10 内壳损伤变形图

5 结束语

本文以双壳油船为研究对象,利用ANSYS/LS-DYNA对比分析载货状态和空载状态下双壳油船舷侧结构碰撞性能,得出如下结论。

1)舱内液货在碰撞前期对碰撞性能影响不大,对舷侧结构损伤变形几乎不会产生影响。

2)舱内液货晃荡主要在碰撞后期对双壳油船碰撞性能产生较为明显的影响。在内壳发生变形时,舱内液货会发生剧烈运动,将会产生较大的动压力,对结构碰撞性能产生显著影响,舱内液货的存在极大降低了撞击船运动速度,同时由于流固耦合力,使得碰撞力大幅增加,使得内壳变形严重,最终导致内壳破裂时间提前。故研究双壳油船碰撞时,不能忽略舱内液货晃荡的影响。

[1] Z liu,J Amdahl. A new formulation of the impact mechanics of ship collisions and its application to a ship-iceberg collision [J]. Marine Structures, 2010, 23(3):360-384.

[2]K Jabri,J matu siak.P Varsta. Sloshing interaction in ship collisions-An experimental and Numerical study [J].Ocean Engineering,2009(36):1366-1376.

[3] Saydam D, Frangopol D M. Performance assessment of damaged ship hulls [J]. Ocean Engineering, 2009,36(17-18):1366-1376.

[4] PT Pedersen. Review and application of ship collision and grounding analysis procedures [J]. Marine Structures, 2010, 23(3):241-262.

[5] 肖曙明,刘敬喜,王娜,等.双壳船内外壳结构耐撞性试验与仿真研究[J].应用力学学报,2013,30(2):257-261.

[6] S Haris, J Amdahl. Analysis of ship-ship collision damage accounting for bow and side deformation interaction [J]. Marine Structures, 2013, 32(7): 18-48.

[7] P Hogström,J W Ringsberg. An extensive study of a ship's survivability after collision-A parameter study of material characteristics, non-linear FEA and damage stability analyses [J]. Marine Structures, 2012, 27(1):1-28.

[8] P T Pedersen ,Y Li. On the global ship hull bending energy in ship collisions [J]. Marine Structures, 2009, 22(1):2-11.

[9] Na Risa, HL Ren,ZL Gao, et al. Simulation of sloshing and structure response in VLCC tanks [J]. Journal of Ship Mechanics, 2007, 11(6):879-887.

[10] 娜日萨.VLCC液舱晃荡仿真及结构强度评估方法研究[D].哈尔滨,哈尔滨工程大学,2006.

[11] A zhang,K Suzuki. A comparative study of numerical simulations for fluid-structure interaction of liquid-filled tank during ship collision [J].Ocean Engineering,2007,34(5-6):645-652.

The ANSYS/LS-DYNA was used to study the effect of sloshing load on ship-ship collision which resulted in liquid cargo sloshing.Compared with the light condition,the influence of liquid sloshing on the impact performance is found mainly reflected in the impact when the sticking ship had been attached to the struck ship's inner shell with large kinetic energy of liquid.A significant impact on the performance of the collision shows that the liquid cargo could effectively absorb the impact energy of the striking ship,which made the collide velocity decreased rapidly.At the same time,due to the coupling of liquid cargo compartment and the bulkhead between the collision force,the increased collision damaged the inner shell seriously,resulting the shell ruptured in advance.

ship-ship collision;fluid-structure coupling;liquid sloshig;numerical simulation

浙江省自然科学基金青年基金(LQ16E090003,LQ14E090001);舟山市科技局项目(2015C41009)

吴文锋(1984-),男,江西上饶人,讲师,博士,主要从事船舶安全与防污染研究。

U661.42

10.13352/j.issn.1001-8328.2016.06.003

2016-07-25