大型环轨锻件制造工艺研究

文/任文·太原重工锻造分公司

马红翠·山西长锋公司

大型环轨锻件制造工艺研究

文/任文·太原重工锻造分公司

马红翠·山西长锋公司

环轨类锻件的传统锻造工艺方案有两种:第一种是先经过锻造成方条形状,再机加工成圆弧形状;第二种是先经过锻造成方条形状,再进行冷弯曲成形。第一种工艺方案不仅锻件料净比大、生产成本高,而且车削加工后打断了金属纤维方向,零件的力学性能会受到影响,另外此工艺方案也只适用于小型环轨。第二种工艺方案生产周期长,而且冷弯曲后易形成裂纹折叠等缺陷。随着我公司环轨产品的订货不断增多,尤其是有批量的大型环轨产品,这就要求我公司必须改变传统工艺,制造合适的模具和工装,采取热弯曲成形的工艺方法,克服传统工艺的不足。研制出一套成熟的锻造成形、模具制作、调质处理工艺,不仅能保质保量按期交货,而且为公司后期生产环轨类锻件市场打下基础。

产品主要技术参数及指标

本批环轨产品材质为34CrNi1Mo,成品环轨组合后外径为15700mm,截面尺寸210mm×208mm。

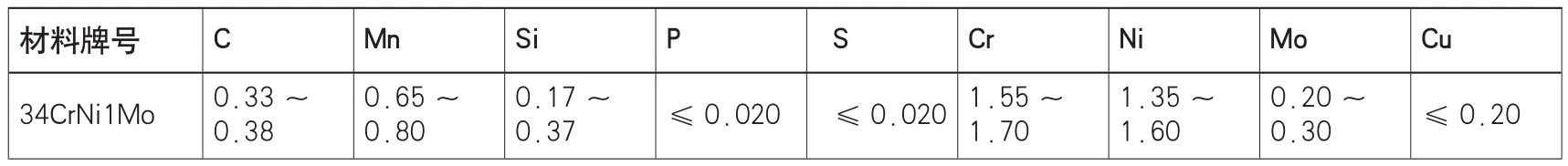

材料为34CrNi1Mo熔炼分析要求见表1。

锻件生产过程

锻件原材料的控制

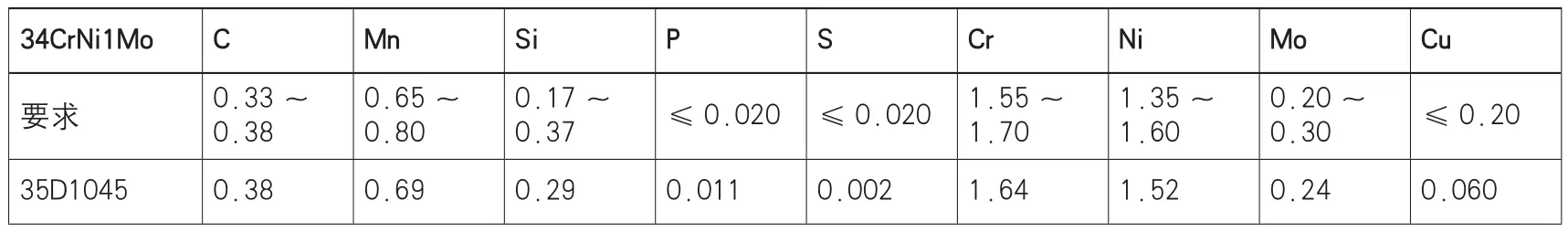

原材料回厂后取样并委托理化中心进行检测,包括原材料的化学成分和金相检测。化学成分检测结果如表2所示。

表1 熔炼分析(质量分数:%)

我公司实际采购钢锭的化学成分中,P、S、Cu等有害元素的含量远低于标准要求,且其余金属元素基本都控制在标准要求的中间值附近。

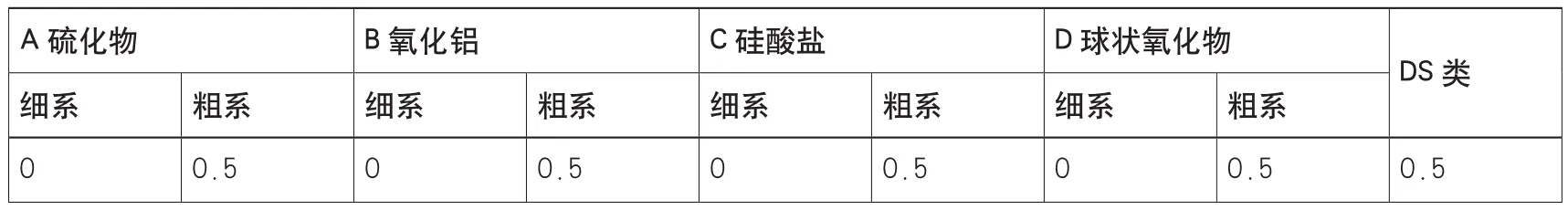

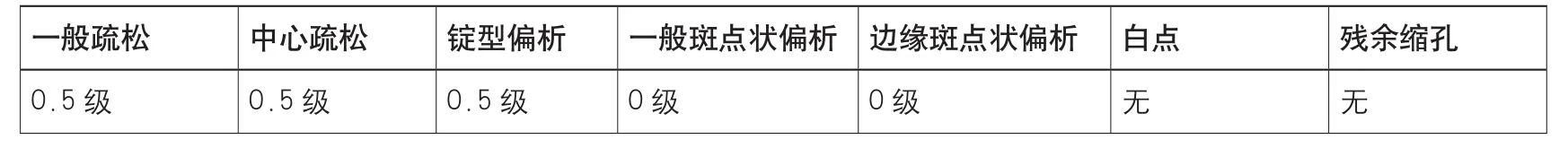

金相检验结果见表3和表4。

检测结果显示,晶粒度为5.0级;组织为粒状珠光体;带状组织级别为0.5级。

无皮下气泡、裂纹、翻皮,无非金属夹杂及夹渣,无异金属夹杂物。

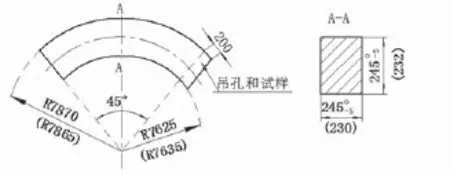

模具和工装的制造

通过计算机模拟和精确计算,设计出锻造环轨用上下模具(见图1),为保证模具的耐久性,模具材料使用5CrMnMo。由于环轨锻件长度较长且截面小,热状态下极易因自身重力发生变形,我分公司特制工装(见图2),原理是工装中间开一个与锻件截面相同的方眼,锻造时利用工具紧紧套住坯料的一端,操作机夹住另一端,以下砧子为支点,以三点定一平面的原理,既防止修整中发生热变形,又防止出现大晃动和偏移。另外制作铁皮样板,弧度尺寸与图纸尺寸相符,便于在热弯成形时测量锻件弧度是否合格。

表2 化学成分检测结果(质量分数:%)

表3 非金属夹杂物

表4 材料低倍级别检测结果

图1 锻造环轨用上下模具

图2 特制工装

图3 环轨锻件锻造尺寸

环轨的锻造成形

环轨锻件锻造尺寸见图3。

工艺方案为:钢锭拔长并下料至规格为6500mm×245mm×245mm的方坯,要求表面质量良好,不得有裂纹折叠等缺陷;再进行热压弯成形,压弯始锻温度800~850℃,由专用模具进行压弯,并利用铁皮样板红检。

锻造步骤:第一步,先从坯料中部开始下压,并以大约半砧子尺寸的送进量直至坯料的一端部全部压弯;第二步,水压机操作机夹住已压弯的一端,仍先从坯料中部开始下压,以大约半砧子尺寸的送进量直至坯料的另一端部全部压弯;第三步修整,利用特制的工具套住坯料的一端,操作机夹住另一端,以下砧子为支点,以三点定一平面的原理,既防止修整中发生热变形,又防止出现大晃动和偏移。

环轨的热处理

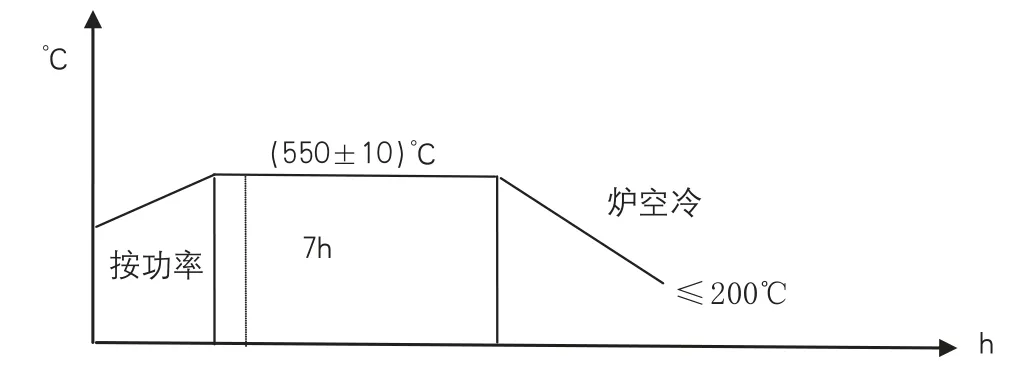

⑴环轨锻后进行消应力退火处理,退火温度550℃,保温时间7h,冷却速度≤25℃/h,炉温低于200℃时出炉。锻后消应力退火曲线见图4。

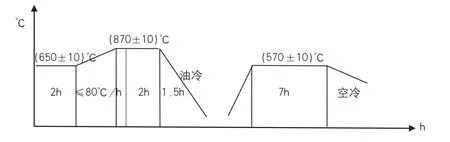

⑵环轨毛坯粗加工后进行调质处理,调质处理时应利用台车煤气炉加热,装炉时注意装盘垫平,防止热处理变形。调质后,利用划线平台及地轨进行二次划线,准确检测变形量及加工余量,确保产品一次性合格。调质处理后进行硬度及力学性能检测。对热处理变形较大的锻件用1250t水压机进行直弯处理,直弯时加热温度不超过520℃。调质处理工艺见图5。

检测结果

图4 锻后消应力退火曲线

图5 调质处理工艺曲线

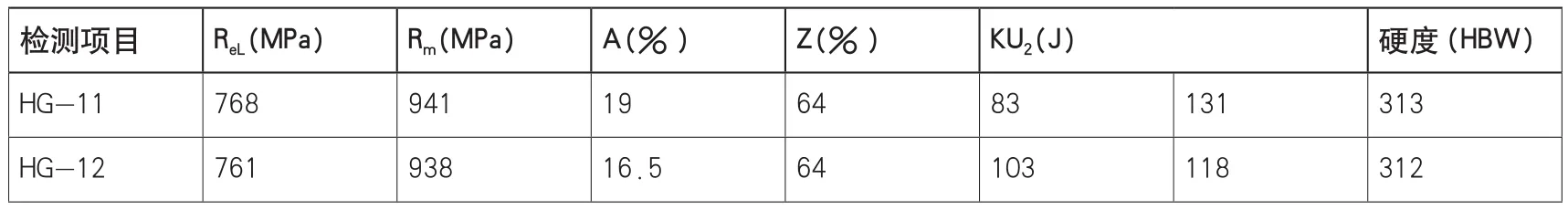

⑴调质处理后在环轨本体取样进行力学性能检测,力学性能检测全部符合技术要求,具体数值见表5。

⑵调质处理后对环轨锻件进行100%UT和MT探伤,全部符合标准要求。

表5 力学性能检测

开发设计关键点

材料控制

质量优秀的原材料是确保产品成功的关键因素之一。我公司经过研究分析,为保证锻件质量和试验成功率,又进一步优化原材料成分范围和金相组织要求。原材料的冶炼方法为采用电炉+精炼+真空脱气,严格控制原材料的化学成分、高低倍检测情况。

锻造模具

锻造模具和工装在锻造过程中起到改变尺寸和形状的重要作用,我公司在设计模具时,技术人员充分考虑环轨外形尺寸和形状,经过精确计算设计出试制模具,试制模具的尺寸和轮廓与锻件图完全吻合。

锻造成形

原材料锻造时,必须保证锻件各个表面的平整,不得有折叠、裂纹等缺陷,防止缺陷在后续压弯和热处理过程中扩大和延伸。使用上下平砧,严格控制压下量,做到小压下量快锻。压弯工序始锻温度不能过高,防止晶粒粗大,初步定为850℃。压弯过程操作机、水压机、起重机必须紧密配合,统一指挥,严格执行锻造工艺、充分利用模具生产,技术人员现场跟踪服务,发现问题及时进行总结。

锻后消应力处理和调质处理

锻件锻后有热应力和组织应力,必须进行消应力处理。锻件粗加工后进行调质处理,本道工序的关键是既必须保证热处理后力学性能符合要求,又要保证环轨锻件变形小,不能尺寸超差。图6为调质处理后环轨,图7为最终成品。

图6 调质处理后环轨

图7 最终成品

结束语

通过环轨锻件关键技术的精准分析和严谨的生产过程控制,不仅整个生产过程中锻件无裂纹、折叠、晶粒粗大等缺陷,探伤合格,力学性能满足技术要求,而且节省原材料,减少了生产工序,完全满足用户的订货要求。同时我公司积累了宝贵的技术能力和生产经验,为今后生产环轨类锻件打下基础。